数控机床a轴的校准方法、装置、计算机设备及存储介质

技术领域

1.本发明实施例涉及数控加工中心技术领域,尤其涉及一种数控机床a轴的校准方法、装置、计算机设备及存储介质。

背景技术:

2.一台五轴数控加工中心有五个联动轴,分别为x、y、z三个直线轴以及c、a两个旋转轴,其中,a轴绕x轴转动。在采用五轴数控加工中心的加工过程中,由于a轴在回转运动时可能使刀具的刀尖点产生附加运动,导致数控系统的控制点与刀尖点无法重合,此时控制系统需要对a轴进行补偿,以保证刀尖点按照指令既定的轨迹运动。

3.为保证刀尖点按照指令既定的轨迹运动,a轴需要满足以下两种情况的刀尖点与控制点的重合:一种是当a轴处在初始位置时,即对a轴零位的校准;另一种是a轴在回转运动过程中,即对a轴转动半径的校准。

4.在现有的应用于五轴数控加工中心的对刀方法中,基本上是通过肉眼观察刀具的刀尖与对齐点的相对位置来预估所需的补偿量,不仅极大地增加工作人员所要耗费的精力和时间,还无法确保获取准确的补偿量。

技术实现要素:

5.本发明实施例的目的在于提出一种数控机床a轴的校准方法、装置、计算机设备及存储介质,用于解决通过肉眼观察刀具的刀尖与对齐点的相对位置来预估所需的补偿量,不仅极大地增加工作人员所要耗费的精力和时间,还无法确保获取准确的补偿量的技术问题。

6.为了解决上述技术问题,本发明实施例提供一种数控机床a轴的校准方法,采用了如下所述的技术方案:

7.将第一竖立板件装载于加工平台上,控制a轴带动刀具转至所述第一竖立板件的两侧,通过测量并比较所述刀具的刀尖到所述第一竖立板件的距离,对所述a轴进行转动半径校准;

8.将第二竖立板件装载于所述加工平台上,控制所述a轴带动所述刀具转至所述第二竖立板件的两侧,切割出第一方框和能围设于所述第一方框的第二方框,通过测量并比较在所述第二竖立板件的竖直方向上所述第一方框和第二方框的相近边的距离,以对所述a轴进行零位校准。

9.进一步地,所述通过测量并比较所述刀具的刀尖到所述第一竖立板件的距离,对所述a轴进行转动半径校准的步骤具体包括:

10.测量所述刀具的刀尖分别到所述第一竖立板件的两侧的距离,记为m和n;

11.比较所述m和n的值;

12.若所述m和n的值不等且在允许偏差范围外,则需计算出a轴转动半径偏差值并补入加工程序中,以对所述a轴进行转动半径校准,得到a轴转动半径目标值;

13.若所述m和n的值相等或差值在所述允许偏差范围内,则维持当前的a轴转动半径,并将当前的所述a轴转动半径作为所述a轴转动半径目标值。

14.进一步地,所述计算出a轴转动半径偏差值的步骤具体包括:

15.测量所述第一竖立板件的厚度,并获取预设的基准值,所述基准值为预设的所述刀具的刀尖到所述第一竖立板件应具有的距离;

16.根据所述m和n的值、所述第一竖立板件的厚度以及所述预设的基准值计算出所述a轴转动半径偏差值。

17.进一步地,所述控制a轴带动刀具转至所述第一竖立板件的两侧的步骤具体包括:

18.控制所述a轴旋转90

°

使所述刀具转至所述竖立板件的一侧;控制所述a轴旋转-90

°

使所述刀具转至所述竖立板件的另一侧。

19.进一步地,所述通过测量并比较在所述第二竖立板件的竖直方向上所述第一方框和第二方框的相近边的距离,以对所述a轴进行零位校准的步骤具体包括:

20.测量所述第一方框和第二方框在所述第二竖立板件的竖直方向上相近边的距离,记为a`和b`;

21.比较所述a`和b`的值;

22.若所述a`和b`的值不等且在所述允许偏差范围外,则需计算出a轴零位偏差值并补入系统程序中,以对所述a轴进行零位校准;

23.若所述a`和b`的值相等且或在所述允许偏差范围内,则维持当前的a轴零位。

24.进一步地,所述计算出a轴零位偏差值的步骤具体包括:

25.获取所述a轴转动半径目标值,以及获取预设的竖直标准值;

26.根据所述a`和b`的值、所述a轴转动半径目标值以及所述预设的竖直标准值计算出所述a轴零位偏差值。

27.进一步地,所述允许偏差范围为

±

0.01mm。

28.为了解决上述技术问题,本发明实施例还提供一种数控加工装置,包括:

29.a轴转动半径校准模块,用于将第一竖立板件装载于加工平台上,控制a轴带动刀具转至所述第一竖立板件的两侧,通过测量并比较所述刀具的刀尖到所述第一竖立板件的距离,对所述a轴进行转动半径校准;

30.a轴零位校准模块,用于将第二竖立板件装载于所述加工平台上,控制所述a轴带动所述刀具转至所述第二竖立板件的两侧,切割出第一方框和能围设于所述第一方框的第二方框,通过测量并比较在所述第二竖立板件的竖直方向上所述第一方框和第二方框的相近边的距离,以对所述a轴进行零位校准。

31.为了解决上述技术问题,本发明实施例还提供一种计算机设备,包括存储器和处理器,所述存储器中存储有计算机程序,所述处理器执行所述计算机程序时实现如上述所述的数控机床a轴的校准方法的步骤。

32.为了解决上述技术问题,本发明实施例还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如上述所述的数控机床a轴的校准方法的步骤。

33.与现有技术相比,本发明实施例主要有以下有益效果:

34.相比现有技术,该数控机床旋转轴的校准方法、装置、计算机设备及存储介质至少

具有以下有益效果:通过转动a轴,改变与板件之间的位置,通过测量不同位置板件的距离,或者通过测量在不同位置处板件切割后的距离,对设定的a轴的转动半径校准以及零位校准,使刀具成功对刀,避免肉眼观察刀具的刀尖与对齐点的相对位置来预估所需的补偿量,整个过程的校准操作简单,方法高效新颖,且具有较高的精准度。

附图说明

35.为了更清楚地说明本发明实施例中的方案,下面将对本发明实施例描述中所需要使用的附图作一个简单介绍,显而易见地,下面描述中的附图是本发明实施例的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

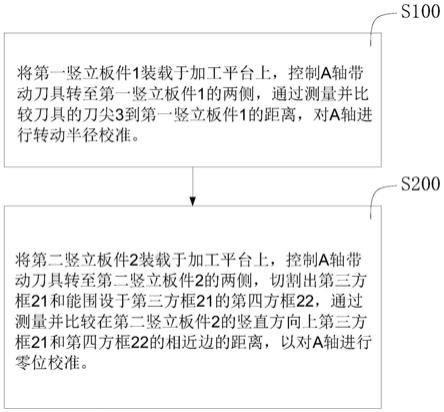

36.图1是根据本发明实施例的数控机床a轴的校准方法的一个实施例的流程图;

37.图2是图1中步骤s100的一个实施例的流程图;

38.图3是根据图2实现的一个实施例的校准示意图之一;

39.图4是根据图2实现的一个实施例的校准示意图之二;

40.图5是图1中步骤s200的一个实施例的流程图;

41.图6是根据图5实现的一个实施例的校准示意图之一;

42.图7是根据图5实现的一个实施例的校准示意图之二;

43.图8是根据图6实现的一个实施例的校准示意图之一;

44.图9是根据图6实现的一个实施例的校准示意图之二。

45.附图标记:

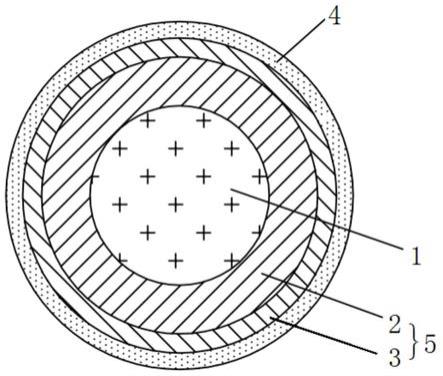

46.1、第一竖立板件;11、孔位;

47.2、第二竖立板件;21、第一方框;22、第二方框;221、倒角;

48.3、刀尖。

具体实施方式

49.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明实施例的技术领域的技术人员通常理解的含义相同;本文中在发明实施例的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明实施例;本发明实施例的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。本发明实施例的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。

50.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明实施例的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

51.为了使本技术领域的人员更好地理解本发明实施例方案,下面将结合附图1的流程图以及图3和图4、图6至图9的图示,对本发明实施例中的技术方案进行清楚、完整地描述。

52.再根据图1的流程图以及图3和图4的图示;

53.步骤s100、将第一竖立板件1装载于加工平台上,控制a轴带动刀具转至第一竖立板件1的两侧,通过测量并比较刀具的刀尖3到第一竖立板件1的距离,对a轴进行转动半径校准。

54.具体地,将第一竖立板件1装载于加工平台上,即该第一竖立板件1是竖直设置于加工平台上。通过a轴控制模块控制a轴旋转,以带动连接于a轴上的刀具绕x轴转至第一竖立板件1的两侧,分别在第一竖立板件1两侧测量并比较刀具的刀尖到第一竖立板件1的距离对a轴进行转动半径校准。

55.再根据图1的流程图以及图6至图9的图示;

56.步骤s200、将第二竖立板件2装载于加工平台上,控制a轴带动刀具转至第二竖立板件2的两侧,切割出第三方框21和能围设于第三方框21的第四方框22,通过测量并比较在第二竖立板件2的竖直方向上第三方框21和第四方框22的相近边的距离,以对a轴进行零位校准。

57.具体地,将第二竖立板件2装载于加工平台上,即该第二竖立板件2竖直设置于加工平台上。通过a轴控制模块控制a轴转动,以使刀具转至第二竖立板件2的两侧。由于a轴绕x轴转动,则加工平台在y轴和/或x轴方向上移动,以使第二竖立板件2在y轴和/或x轴方向上移动并被刀具分别切割出第一方框和能围设于第一方框的第二方框。通过测量并比较在第二竖立板件2的竖直方向上第一方框和第二方框的相近边的距离对a轴进行零位。

58.应该理解的是,虽然附图的流程图中的各个步骤按照箭头的指示依次显示,但是这些步骤并不是必然按照箭头指示的顺序依次执行。除非本文中有明确的说明,这些步骤的执行并没有严格的顺序限制,其可以以其他的顺序执行。而且,附图的流程图中的至少一部分步骤可以包括多个子步骤或者多个阶段,这些子步骤或者阶段并不必然是在同一时刻执行完成,而是可以在不同的时刻执行,其执行顺序也不必然是依次进行,而是可以与其他步骤或者其他步骤的子步骤或者阶段的至少一部分轮流或者交替地执行。

59.相比现有技术,该数控机床旋转轴的校准方法至少具有以下有益效果:该数控机床旋转轴的校准方法旨在是提供一种通过对a轴的转动半径以及零位校准的系统程序,具体体现在:

60.对a轴的转动半径校准,是通过测量并比较刀具位于第一竖立板件1的两侧时,刀具的刀尖3分别到第一竖立板件1的距离,根据比较结果对a轴的转动半径进行校准。

61.对a轴的零位校准,是通过控制a轴转动以使刀具在第二竖立板件2的两侧分别切割出第一方框21和第二方框22;再测量并比较第一方框21和第二方框22在第二竖立板件2的竖直方向上相近边的距离,通过比较结果对a轴的零位进行校准。

62.综上分析可知,本发明实施例提供了一种数控机床a轴的校准方法,通过转动a轴,改变与板件之间的位置,通过测量不同位置板件的距离,或者通过测量在不同位置处板件切割后的距离,对设定的a轴的转动半径校准以及零位校准,使刀具成功对刀,避免肉眼观察刀具的刀尖与对齐点的相对位置来预估所需的补偿量,整个过程的校准操作简单,方法高效新颖,且具有较高的精准度。

63.根据图2的流程图以及图3和图4的图示,在本实施例的一些可选的实现方式中,通过测量并比较刀具的刀尖3到第一竖立板件1的距离,对a轴进行转动半径校准的步骤具体包括:

64.步骤s110、测量刀具的刀尖3分别到第一竖立板件1的两侧的距离,记为m和n。

65.步骤s120、比较m和n的值。

66.步骤s130、若m和n的值不等且在允许偏差范围外,则需计算出a轴转动半径偏差值并补入加工程序中,以在切割加工中,且a轴带动刀具转动时,对a轴的转动半径进行校准,得到a轴转动半径目标值。

67.具体的,是将计算出来的a轴转动半径偏差值补入加工程序中,加工程序在得到a轴转动半径偏差值后,根据a轴转动半径偏差值对当前的a轴转动半径进行插补,以在切割加工中,且a轴带动刀具转动时,在原先的a轴转动半径上经a轴转动半径偏差值的补偿,使刀具在正确的加工轨迹上对工件进行加工。

68.步骤s140、若m和n的值相等或差值在允许偏差范围内,则在切割加工中,且a轴带动刀具转动时,维持当前的a轴转动半径,将当前的a轴转动半径作为a轴转动半径目标值。

69.即在下一次切割加工中,且a轴带动刀具转动时,无需改变当前的a轴转动半径。

70.再根据图2的流程图以及图3和图4的图示,在本实施例的一些可选的实现方式中,计算出a轴转动半径偏差值的步骤具体包括:

71.步骤s131、测量第一竖立板件1的厚度t,并获取预设的基准值s。

72.步骤s132、根据m、n、s和t计算出a轴转动半径偏差值α。需要说的是,预定的基准值s具体为刀具的刀尖3到竖立板件1应具有的距离。

73.根据图3和图4所示,具体在本发明的一个实施例中,为了能更好地理解a轴转动半径偏差值的计算过程,将通过以下公式具体说明:

74.需根据m、n、t和s的值求出α。计算a轴转动半径偏差值的公式为:

75.α=|m n-2s-t|/2;

76.当m>n时,α为正值;反之,当m<n时,α为负值。

77.通过上述公式得到α的值后可补入加工程序中,以在切割加工中,且a轴带动刀具转动时对a轴的转动半径进行校准,并得到a轴转动半径目标值。

78.根据图3或图4所示,在本实施例的一些可选的实现方式中,控制a轴带动刀具转至第一竖立板件1的两侧的步骤具体包括:

79.通过a轴控制模板控制a轴旋转90

°

,使刀具转至第一竖立板件1的一侧;通过a轴控制模板控制a轴旋转-90

°

,使刀具转至第一竖立板件1的另一侧。需要注意的是,控制a轴旋转90

°

或是-90

°

均是基于a轴的初始位置,而该初始位置需保证a轴在旋转90

°

以及-90

°

时所在的两个位置之间的连线垂直于第一竖立板件1。

80.根据图3或图4所示,在本实施例的一些可选的实现方式中,第一竖立板件1可开设有孔位11,则在控制a轴旋转使刀具先后转至第一竖立板件1的两侧的步骤中,控制a轴转动使刀具的刀尖3对准孔位11,当采用游标卡尺测量刀尖3到竖立板件1的距离时,孔位11可对游标卡尺起到避空作用,以方便游标卡尺进行测量。

81.在本实施例的一些可选的实现方式中,在数控机床上且靠近刀具的位置处可放置有传感器,该传感器用于测量刀具的刀尖3到一被测物的距离,例如在本实施例中,传感器可测量刀尖3到第一竖立板件1。

82.根据图5的流程图以及图6至图9的图示,具体在本发明的一个实施例中,通过测量并比较第一方框21和第二方框22在第二竖立板件2的竖直方向上相近边的距离,对a轴进行

零位校准的步骤具体包括:

83.步骤s210、测量第一方框21和第二方框22在第二竖立板件2的竖直方向上相近边的距离,可记为a`和b`。

84.步骤220、比较a`和b`的值。

85.步骤s230、若a`和b`的值不等且在允许偏差范围外,则需计算出a轴零位偏差值并补入加工程序中,以对a轴进行零位校准。

86.具体的,是将计算出来的a轴零位偏差值补入加工程序中,加工程序在得到a轴零位偏差值后,根据a轴零位偏差值对当前的a轴零位进行插补,以在切割加工中,且a轴带动刀具转动时,在原先的a轴零位上经a轴零位偏差值的补偿,使刀具在正确的加工轨迹上对工件进行加工。

87.步骤s240、若a`和b`的值相等且或在允许偏差范围内,则在切割加工中,且a轴带动刀具转动时,维持当前的a轴零位。

88.即在下一次切割加工中,且a轴带动刀具转动时,维持当前的a轴零位。

89.再根据图5的流程图以及图6至图9的图示,在本实施例的一些可选的实现方式中,计算出a轴零位偏差值的步骤具体包括:

90.步骤s231、获取a轴半径目标值k,以及获取竖直标准值l,其中,该竖直标准值l为第一方框21和第二方框22在第二竖立板件2的竖直方向上相近边的距离a`和b`相等时应具有的值。

91.步骤s232、根据a`和b`的值、k以及l计算出a轴零位偏差值γ。

92.根据图6至图9的所示,具体在本发明的一个实施例中,为了能更好地理解a轴零位偏差值的计算过程,将通过以下公式具体说明:

93.根据a`、b`、l和k的值求出γ。计算a轴零位偏差值的公式为:

94.当a`<l,b`>l,时,

95.a`=l-2sinγ,b`=l 2sinγ,

96.经推导,sinγ=|(a`-b`)|/4k;

97.当a`>b`时,γ为正值;反之,当a`<b`时,γ为负值。

98.通过上述公式得到γ的值后可补入a轴中,以在切割加工中,且a轴带动刀具转动时对a轴进行零位校准。

99.需要说明的是,图6中有示出a轴的零位具有偏差且未经校准的状态;图7中有示出a轴的零位经过校准后的状态。

100.根据图6或图7所示,在本实施例的一些可选的实现方式中,第二方框22可具有一个倒角221,倒角221可用于判定刀具的切割方向。即通过倒角221所处的位置来确定第二方框22哪两条相对的侧边位于第二竖立板件2的竖直方向上,哪两条相对的侧边位于竖立板件1的水平上。可以理解地,第一方框21和第二方框22完全从第二竖立板件2上切割下来,可得到一个类“回”字形的加工件,可在该回字形的加工件的外面一个角处加工倒角,即可通过该倒角分别该回字形加工件的水平方向和竖直方向。

101.在本实施例的一些可选的实现方式中,允许偏差范围为

±

0.01mm。即,在计算得到的a轴转动半径偏差值和/或a轴零位偏差值的允许偏差范围均为

±

0.01mm。

102.在本实施例的一些可选的实现方式中,第一竖立板件1和第二竖立板件2均可以采

用金属板,即均为竖直放置的金属板的金属板。该金属板可以具体为不锈钢板、碳钢板或铝合金板,当然也可以采用此处提及之外的金属材质的板件。

103.相比现有技术,该数控机床旋转轴的校准方法至少具有以下有益效果:该数控机床旋转轴的校准方法旨在是提供一种对a轴的转动半径以及零位校准的系统方法,具体是通过测量与计算得到对应的补偿值,后再对a轴进行补偿,且再无需借助其他外因(例如通过肉眼观察)便可使刀具成功对刀,整个过程的校准操作简单,方法高效新颖,且具有较高的精准度,不仅仅可以对刀具的刀尖点进行校准,也可以对刀尖点的动态性能进行检测分析,例如每个加工循环完成后刀尖自动补偿设定或通过计算得出的补偿值。

104.为解决上述技术问题,本发明实施例还提供数控加工装置,该数控加工装置包括:

105.a轴转动半径校准模块,用于将第一竖立板件1装载于加工平台上,控制a轴带动刀具转至第一竖立板件1的两侧,通过测量并比较刀具的刀尖4到第一竖立板件1的距离,对a轴进行转动半径校准。

106.a轴零位校准模块,用于将第二竖立板件2装载于加工平台上,控制a轴带动刀具转至第二竖立板件2的两侧,切割出第三方框21和能围设于第三方框21的第四方框22,通过测量并比较在第二竖立板件2的竖直方向上第三方框21和第四方框22的相近边的距离,以对a轴进行零位校准。

107.为解决上述技术问题,本发明实施例还提供计算机设备,包括存储器和处理器,存储器中存储有计算机程序,处理器执行计算机程序时实现如上述的数控机床a轴的校准方法的步骤。

108.所述计算机设备包括通过系统总线相互通信连接存储器、处理器、网络接口。需要指出的是,图中仅示出了具有组件的计算机设备,但是应理解的是,并不要求实施所有示出的组件,可以替代的实施更多或者更少的组件。其中,本技术领域技术人员可以理解,这里的计算机设备是一种能够按照事先设定或存储的指令,自动进行数值计算和/或信息处理的设备,其硬件包括但不限于微处理器、专用集成电路(application specific integrated circuit,asic)、可编程门阵列(field-programmable gate array,fpga)、数字处理器(digital signal processor,dsp)、嵌入式设备等。

109.所述计算机设备可以是桌上型计算机、笔记本、掌上电脑及云端服务器等计算设备。所述计算机设备可以与用户通过键盘、鼠标、遥控器、触摸板或声控设备等方式进行人机交互。

110.所述存储器至少包括一种类型的可读存储介质,所述可读存储介质包括闪存、硬盘、多媒体卡、卡型存储器(例如,sd或dx存储器等)、随机访问存储器(ram)、静态随机访问存储器(sram)、只读存储器(rom)、电可擦除可编程只读存储器(eeprom)、可编程只读存储器(prom)、磁性存储器、磁盘、光盘等。在一些实施例中,所述存储器可以是所述计算机设备的内部存储单元,例如该计算机设备的硬盘或内存。在另一些实施例中,所述存储器也可以是所述计算机设备的外部存储设备,例如该计算机设备上配备的插接式硬盘,智能存储卡(smart media card,smc),安全数字(secure digital,sd)卡,闪存卡(flash card)等。当然,所述存储器还可以既包括所述计算机设备的内部存储单元也包括其外部存储设备。本实施例中,所述存储器通常用于存储安装于所述计算机设备的操作系统和各类应用软件,例如数控机床a轴的校准方法的程序代码等。此外,所述存储器还可以用于暂时地存储已经

输出或者将要输出的各类数据。

111.所述处理器在一些实施例中可以是中央处理器(central processing unit,cpu)、控制器、微控制器、微处理器、或其他数据处理芯片。该处理器62通常用于控制所述计算机设备的总体操作。本实施例中,所述处理器用于运行所述存储器中存储的程序代码或者处理数据,例如运行所述数控机床a轴的校准方法的程序代码。

112.所述网络接口可包括无线网络接口或有线网络接口,该网络接口通常用于在所述计算机设备与其他电子设备之间建立通信连接。

113.为解决上述技术问题,本发明实施例还提供计算机可读存储介质,计算机可读存储介质上存储有计算机程序,计算机程序可被至少一个处理器执行,以使至少一个处理器执行如上述的数控机床a轴的校准方法的步骤。

114.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明实施例的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是计算机,服务器或者网络设备等)执行本发明实施例各个实施例所述的方法。

115.显然,以上所描述的实施例仅仅是本发明实施例一部分实施例,而不是全部的实施例,附图中给出了本发明实施例的较佳实施例,但并不限制本发明实施例的专利范围。本发明实施例可以以许多不同的形式来实现,相反地,提供这些实施例的目的是使对本发明实施例的公开内容的理解更加透彻全面。尽管参照前述实施例对本发明实施例进行了详细的说明,对于本领域的技术人员来而言,其依然可以对前述各具体实施方式所记载的技术方案进行修改,或者对其中部分技术特征进行等效替换。凡是利用本发明实施例说明书及附图内容所做的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明实施例专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。