1.本发明涉及注射成型系统、成型条件校正系统以及注射成型方法。

背景技术:

2.在专利文献1中,在云服务器中根据机械参数来执行树脂流动解析,产生最适合的注射条件,将最适合的注射条件下载到全自动注射成型机中进行注射成型。在专利文献1中记载了如下内容:“关于塑料制品的制造方法,在云服务器中对上游终端和下游终端(例如,机械工厂、产品设计工厂、型流解析软件工厂等)的专业科系统构建进行整合,而对塑料制品的云端的最佳的制造方案进行整合。此外,全电式注射成型机的控制器能够从云服务器取得塑料制品的最佳的制造方案。因此,全电式注射成型机的制程减少,并且机械的设置和调整的经验能够在体系上累积而被利用。其结果是,即使没有经验丰富的技术人员也不会对制造造成不良影响,此外,能够对塑料制品的品质进行优化。”3.在专利文献2中公开了用于将一个注射成型机所使用的成型条件转移到机种不同的其他注射成型机的注射成型机中的成型条件换算用程序。在专利文献2中记载了如下内容:“存储单元b中存储有从输入部a输入的、目前为止使用的注射成型机的螺杆直径等规格以及针对该注射成型机使用的注射工序的注射速度、注射速度切换位置、对金属模具的填充时间等成型条件、和此后要使用的注射成型机的螺杆直径等规格。存储在存储单元中的各数据通过运算单元c被代入到规定的转换公式中,通过运算求出此后要使用的注射成型机中的注射速度、注射速度切换位置等成型条件,所述规定的转换公式是根据将针对金属模具的材料的填充量和填充时间设为相同的前提条件而得到的。通过运算单元c求出的、此后要使用的注射成型机中的注射速度、注射速度切换位置等成型条件由显示单元d显示。”4.现有技术文献

5.专利文献1:日本专利第5709328号

6.专利文献2:日本专利第3613764号

技术实现要素:

7.发明要解决的课题

8.在专利文献1所记载的方法中,在云服务器中根据机械参数来对树脂的流动进行解析,由此,生成最适合的成型条件,得到量产成型时的成型条件。因此,在专利文献1中,以通过树脂的流动解析来生成最佳的成型条件为前提。

9.在将树脂的流动解析灵活运用于制品设计的情况下,对成型条件、制品构造以及金属模具构造等进行优化,使得根据解析结果而预测的成型品品质满足要求规格。但是,在树脂流动解析中,只不过得到理论上的最佳条件。在树脂的流动解析中,起因于所使用的材料的物性数据库的精度、使用的物理模型、作为目录上的机械参数而未出现的成型机固有的差(机差),而在实际的成型与理论上的最佳条件之间产生预测误差。

10.这是因为,实际的各注射成型机即使在同一设计下进行制造,也分别具有微小的

固有的机差,该固有的机差将对树脂的举动造成影响。

11.因此,如专利文献1那样仅通过树脂流动解析来得到量产成型时的最佳的成型条件并不容易,即使发现了最适值,也有可能与实际成型中的最适值不同。实际上,需要参考通过树脂流动解析得到的最佳的成型条件,一边确认实际得到的成型品品质,一边调节量产成型时的成型条件。在使用某个成型机中存在量产实绩的金属模具而由其他成型机进行成型的情况下,由于在各成型机间存在机差,因此该成型条件的调整作业也是必要的。

12.专利文献2也与专利文献1一样没有考虑成型机固有的差异,因此,仅将一个成型机中的成型条件简单地转换为其他机种的成型机用的成型条件,无法得到同一品质的成型品。

13.本发明是鉴于上述课题而完成的,其目的在于,提供能够提高注射成型的品质的注射成型系统、成型条件校正系统以及注射成型方法。

14.用于解决课题的手段

15.为了解决上述课题,按照本发明的注射成型系统构成为具有一个以上的分别包含微处理器和存储装置的计算机,其中,所述注射成型系统具有:决定包含第一金属模具与第一注射成型机的组合的制造条件的工序;通过检索生产实绩存储部来确认有无使用了第一金属模具与第一注射成型机的组合的第一生产实绩的工序;以及在没有第一生产实绩的情况下,基于针对第一注射成型机预先取得的第一成型机固有信息、针对与第一金属模具组合的具有第二生产实绩的第二注射成型机预先取得的第二成型机固有信息、从生产实绩存储部取得的第二生产实绩,制作用于使用第一注射成型机与第一金属模具的组合来进行注射成型的校正成型条件的工序,制作校正成型条件的工序至少对从第一注射成型机注入到第一金属模具的树脂量进行校正,将制作出的校正成型条件输入到第一注射成型机。

16.发明效果

17.根据本发明,即使在没有基于第一金属模具与第一注射成型机的组合的第一生产实绩的情况下,如果存在基于第一金属模具与第二注射成型机的组合的第二生产实绩,则也能够根据针对第一注射成型机的第一成型机固有信息、针对第二注射成型机的第二成型机固有信息、第二生产实绩,制作用于使用第一注射成型机与第一金属模具的组合来进行注射成型的校正成型条件,将制作出的校正成型条件输入到第一注射成型机。

附图说明

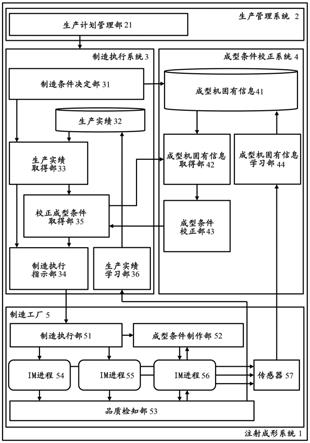

18.图1是注射成型系统的功能框图。

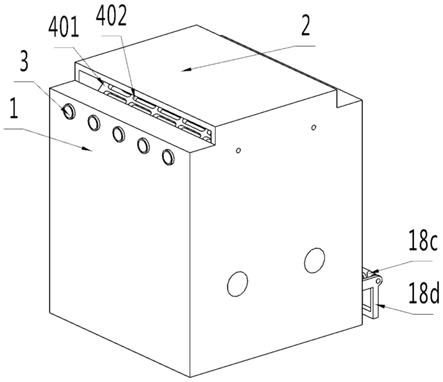

19.图2是表示能够用于实现注射成型系统的计算机的硬件结构以及软件结构的说明图。

20.图3是表示注射成型机的结构的剖视图。

21.图4是表示注射成型方法的流程图。

22.图5是表示用于确认本实施例的效果的实验的概略的说明图。

23.图6是表示取得成型机固有信息的方法的框图。

24.图7是表示保压的设定值与峰值压力的关系针对每一个成型机不同的情况的图表。

25.图8是表示树脂温度与峰值树脂温度的关系针对每一个成型机不同的情况的图

表。

26.图9是表示金属模具的开模量的时间变化的图表。

27.图10是表示保压的设定值与金属模具的开模量的残存量的关系的图表。

28.图11是表示生成校正成型条件的处理的流程图。

29.图12是表示从金属模具内传感器得到的物理量的特征量、与校正的成型条件的相关关系的表。

30.图13是表示第二实施例的注射成型系统的计算机结构的说明图。

31.图14是表示第三实施例的注射成型系统的计算机结构的说明图。

32.图15是第四实施例的注射成型系统的功能框图。

33.图16是表示能够用于实现注射成型系统的计算机的硬件结构以及软件结构的说明图。

34.图17是表示取得成型机固有信息的方法的框图。

35.图18是表示注射点边界条件的校正方法的流程图。

36.图19是表示第五实施例的取得成型机固有信息的方法的框图。

37.图20是表示针对设定合模力和负载载荷的、最大开模量的实验值和基于曲面多项式模型的回归分析的结果的图表。

38.图21是表示图11中的步骤s61的详细内容的流程图。

39.图22是第六实施例的注射成型系统的功能框图。

40.图23是表示制作测量工序的数据库的方法和测量工序的校正方法的概要图。

41.图24是表示注射体积与缸体挤出量的关系的特性图。

42.图25是表示收集对与作为成型机固有信息之一的与测量工序相关的信息进行校正的校正值(回归系数)的方法的框图。

43.图26是表示对与测量工序相关的参数进行校正的方法的示例的说明图。

44.附图标记说明

45.1:注射成型系统,2:生产管理系统,3:制造执行系统,4:成型条件校正系统,5:制造工厂,31:制造条件决定部,32:生产实绩存储部,33:生产实绩取得部,34:制造执行指示部,35:校正成型条件取得部,36:生产实绩学习部,41:成型机固有信息存储部,42:成型机固有信息取得部,43:成型条件校正部,44:成型机固有信息学习部,45:流动解析部,46:解析结果存储部,51:制造执行部,52:成型条件制作部,53:品质检查部,57:传感器。

具体实施方式

46.以下,根据附图对本发明的实施方式进行说明。在本实施方式中,具有如下工序:决定第一金属模具及第一注射成型机作为制造条件的工序;判定有无基于第一金属模具的生产实绩的工序;判定有无基于第一金属模具与第一注射成型机的组合的生产实绩的工序;以及在有基于第一金属模具的生产实绩,但没有基于第一金属模具与第一注射成型机的组合的生产实绩的情况下,根据针对第一注射成型机预先取得的第一成型机固有信息、针对有基于与第一金属模具的组合的生产实绩的第二注射成型机预先取得的第二成型机固有信息、以及基于第一金属模具与第二注射成型机的组合的生产实绩,来制作用于实现基于第一金属模具与第一注射成型机的组合的注射成型的校正成型条件的工序。将制作出

的校正成型条件输入到第一注射成型机中,执行注射成型。

47.根据本实施方式,使用在某注射成型机中存在量产实绩的金属模具而由其他注射成型机进行成型的情况下,能够根据得到合格品的量产实绩和预先取得的成型机固有信息,得到适当的成型条件。

48.即,在本实施方式中,使用在某注射成型机中存在生产实绩(或量产实绩)的金属模具而由其他注射成型机进行成型的情况下,根据生产实绩和预先取得的成型机固有信息来校正注射条件,由此,得到良好的注射成型制品。

49.在本实施方式中,作为成型机固有信息,预先取得与注射成型机所固有的机差对应的物理量,与注射成型机对应起来进行存储。在本实施方式中,判定有无基于某个金属模具与注射成型机的组合的生产实绩,在没有生产实绩的情况下,根据生产实绩和预先取得的成型机固有信息,生成校正成型条件。在本实施方式的注射成型方法中,通过使用校正成型条件,能够实现基于制造条件定义的金属模具与注射成型机的组合的注射成型。

50.因此,根据本实施方式,在使用某个注射成型机中存在生产实绩的金属模具而由其他注射成型机进行成型的情况下,能够根据得到合格品的生产实绩和预先取得的成型机固有信息,得到比以往更适合的注射成型条件。由此,例如,将在某个据点生产的金属模具转移到其他据点进行生产的情况下,不需要基于熟练作业者的条件设定,能够实现生产准备时间的缩短和成型品品质的提高。

51.另外,在本实施方式中,作为与注射成型相关的物理量,以金属模具开模量、速度、压力、温度以及注入到金属模具中的树脂的体积(树脂量)为例进行说明,但这些物理量可以是某个规定的值,也可以是表示值的时间变化的曲线(特性线)。

52.制作本实施方式的校正成型条件的工序至少对从第一注射成型机注入到第一金属模具中的树脂量进行校正,将制作出的校正成型条件输入到第一注射成型机。

53.各成型机固有信息也可以是表示按照规定的注入条件将树脂注入到安装于注射成型机的金属模具的情况下的、理论值与实测值的关系的信息。

54.规定的注入条件可以是保压工序结束时的螺杆位置与对注射和保压进行切换的螺杆位置(vp切换位置)一致。

55.各成型机固有信息也可以包含如下信息:在将保压工序设为0秒产生未填充的范围内,在将使保压工序结束时的螺杆位置、对注射和保压进行切换的螺杆位置(vp切换位置)、和测量位置发生了变更的多个成型条件输入到注射成型机而由此进行了注射成型的情况下,将从测量位置到vp切换位置为止的挤出距离、注射成型机的螺杆直径、和得到的成型品的体积关联起来而得的信息。

56.制作校正成型条件的工序也可以根据第一成型机固有信息、第二成型机固有信息、第二生产实绩,使用规定的转换公式对测量位置、速度切换位置以及vp切换位置进行校正,由此制作校正成型条件。

57.[实施例1]

[0058]

使用图1至图12对第一实施例进行说明。图1是注射成型系统(或注射成型方法)1的功能框图。

[0059]

注射成型系统1例如包含:生产管理系统2、制造执行系统3、成型条件校正系统4以及制造工厂5。以下要叙述的注射成型系统1各功能的一部分或全部可以构成为软件,也可

以作为软件与硬件的协作来实现,还可以使用具有固定电路的硬件来实现。也可以使用能够变更一部分电路的硬件来实现这些功能的至少一部分。也可以由操作员手动执行生产管理系统2、制造执行系统3以及制造工厂5具有的功能的至少一部分。

[0060]

生产管理系统2是管理生产计划的系统,至少包含生产计划管理部21。生产计划管理部21有与订单状况以及库存状况匹配地生成包含生产规格、数量以及时间日期等的生产计划的功能。

[0061]

制造执行系统3是对制造工厂5指示生产执行的系统。制造执行系统3根据由生产管理系统2生成的生产计划,决定制造条件和成型条件,将包含制造条件和成型条件的生产指示输送给制造工厂5。制造条件例如包含确定用于生产(注射成型)的注射成型机的信息、确定用于生产的金属模具的信息、确定用于生产的材料的信息、所生产的成型品的数量、生产时间日期等。

[0062]

对制造执行系统3进行说明。制造执行系统3例如具有:制造条件决定部31、生产实绩存储部32、生产实绩取得部33、制造执行指示部34、校正成型条件取得部35以及生产实绩学习部36。

[0063]

制造条件决定部31有根据由生产管理系统2的生产计划管理部21生成的生产计划来决定上述的制造条件的功能。制造条件决定部31能够将与制造条件相关的信息发送至成型条件校正系统4。与制造条件相关的信息能够包含与第一金属模具和第一注射成型机相关的规定信息。规定信息例如包含第一金属模具的容量、第一金属模具的流道结构。作为规定信息,还可以包含例如第一注射成型机的控制模式(pid(proportional

‑

integral

‑

differential,比例积分微积分)、设定值等)。另外,制造条件决定部31也能够将第一金属模具的cad(computer aided design,计算机辅助设计)数据、第一注射成型机的规格数据以及设定数据中的任一方或者双方作为“规定信息”发送到成型条件校正系统4。成型条件校正系统4将从制造条件决定部31接收到的信息储存为成型机固有信息41。

[0064]

生产实绩存储部32是存储生产实绩的功能。在本实施例中,生产实际表示确认了相对于注射成型机与金属模具的组合得到良好的成型品品质的成型条件。

[0065]

生产实绩取得部33是从生产实绩存储部32取得生产实绩的功能。生产实绩取得部33从生产实绩存储部32读出并取得基于由制造条件决定部31决定出的金属模具(以下,称为第一金属模具)的生产实绩、和由制造条件决定部31决定出的注射成型机(称为第一注射成型机)与第一金属模具的组合的生产实绩。

[0066]

生产实绩取得部33在没有基于第一金属模具的生产实绩的情况下,对制造执行指示部34请求成型条件确定。所谓成型条件确定的请求意味着在制造工厂5中指示搜索适当的成型条件。制造工厂5按照输入的制造条件,一边改变各种参数一边发现适当的成型条件。

[0067]

在存在基于第一注射成型机与第一金属模具的组合的生产实绩的情况下,生产实绩取得部33将从生产实绩存储部32取得的生产实绩输出到制造执行指示部34。在有基于第一金属模具的生产实绩,但没有基于第一注射成型机与第一金属模具的组合的生产实绩的情况下,生产实绩取得部33对校正成型条件取得部35指示取得校正成型条件。

[0068]

校正成型条件取得部35具有从成型条件校正系统4取得基于由制造条件决定部31决定出的第一注射成型机与第一金属模具的组合的校正成型条件的功能。

[0069]

校正成型条件取得部35有对成型条件校正系统4请求生成校正成型条件,而取得由成型条件校正系统4生成的校正成型条件的功能。校正成型条件取得部35通过将校正成型条件制作所需的基础信息输送到成型条件校正系统4,而从成型条件校正系统4取得校正成型条件。

[0070]

在校正成型条件的生成所需的基础信息中,例如包含:由制造条件决定部31决定出的第一注射成型机及第一金属模具、存在基于与第一金属模具的组合的生产实绩的其他注射成型机(以下,称为第二注射成型机)、基于第二注射成型机与第一金属模具的组合的生产实绩(第二生产实绩)。

[0071]

校正成型条件取得部35在从成型条件校正系统4取得校正成型条件时,将取得的校正成型条件输出给制造执行指示部34。

[0072]

制造执行指示部34有对制造工厂5指示制造执行的功能。另外,也能够将制造执行称为生产。在制造执行指示中例如包含由生产实绩取得部33输入的成型条件确定请求或生产实绩、由校正成型条件取得部35取得的校正成型条件中的任一个、以及由制造条件决定部31决定的制造条件。

[0073]

生产实绩学习部36是将确认了在制造工厂5中得到良好的成型品品质的成型条件记录到生产实绩存储部32的功能。生产实绩学习部36根据从制造工厂5的品质检查部53取得的、表示成型品的品质结果的信息,将得到了规定基准以上的品质的成型条件登记到生产实绩存储部32。

[0074]

对成型条件校正系统4进行说明。成型条件校正系统4有根据从制造执行系统3输入的生产实绩和预先取得的成型机固有信息来校正成型条件的功能。将校正后的成型条件称为校正成型条件。

[0075]

本实施例中的成型机固有信息是各注射成型机所固有的信息,除了注射成型机的型号和规格,还包含注射成型机所固有的机差。

[0076]

本实施例中的机差是在对多个注射成型机输入相同的成型条件的情况下,输入的成型条件与金属模具内的规定位置处的物理量的差异。

[0077]

金属模具内的规定位置例如是金属模具的树脂流入口等。物理量例如包含树脂的压力、树脂的温度、树脂的速度、树脂的材料物性以及金属模具的开模量(打开量)。材料物性例如是树脂的密度、树脂的粘度、树脂的纤维长度的分布(含强化纤维的材料的情况)等。机差被认为除了起因于图3中后述的注射成型机50的结构的差异以外,例如还因压力控制或温度控制等控制算法(控制模式、设定值)的差异、未图示的金属模具温度调节机等附带设备的差异等而产生。

[0078]

对成型条件校正系统4进行说明。成型条件校正系统4例如包含:成型机固有信息存储部41、成型机固有信息取得部42、成型条件校正部43以及成型机固有信息学习部44。

[0079]

成型机固有信息存储部41有存储针对各注射成型机预先取得的成型机固有信息的功能。

[0080]

成型机固有信息取得部42有从成型机固有信息存储部41取得由制造执行系统3指定的注射成型机的成型机固有信息等的功能。成型机固有信息取得部42从制造执行系统3的校正成型条件取得部35取得第一注射成型机的成型机固有信息(第一成型机固有信息)和第二注射成型机的成型机固有信息(第二成型机固有信息),将这些取得的各成型机固有

信息输出到成型条件校正部43。成型机固有信息取得部42也能够经由校正成型条件取得部35受理生产实绩取得部33从生产实绩存储部32取得的生产实绩,将所受理的生产实绩转发给成型条件校正部43。

[0081]

成型条件校正部43有根据从成型机固有信息取得部42输入的信息来校正成型条件的功能。成型条件校正部43有根据从成型机固有信息取得部42输入的、所述第一成型机固有信息、第二成型机固有信息、以及基于第二注射成型机与第一金属模具的组合的生产实绩来校正成型条件,由此,生成校正成型条件的功能。成型条件校正部43将生成的校正成型条件输送至制造执行系统3的校正成型条件取得部35。

[0082]

成型机固有信息学习部44有根据来自设置于注射成型机构50或金属模具的传感器57的数据(传感数据),来提取物理量的特征量,将该特征量作为机差信息存储在成型机固有信息存储部41的功能。即,成型机固有信息学习部44从制造工厂5得到的注射成型进程54~56中的传感数据中提取特征量,将提取出的特征量作为机差信息存储到成型机固有信息存储部41。

[0083]

对制造工厂5进行说明。制造工厂5接受来自制造执行系统3的制造执行指示,执行注射成型进程54~56中的任一个或多个。在图1中,有时将注射成型简记为“im”。

[0084]

制造工厂5例如具有:制造执行部51、多台注射成型机50(通过图3在后面进行叙述)、多台金属模具(通过图3在后面进行叙述)、成型条件制作部52以及成型品品质检查部53。以下,有时将成型品品质检查部53简记为品质检查部53。

[0085]

制造执行部51根据从制造执行系统3的制造执行指示部34输入的制造条件,来执行注射成型进程。制造执行部51在输入了校正成型条件的情况下,针对在制造条件中指示的注射成型机与金属模具的组合输入校正成型条件,由此,执行注射成型进程54。即,注射成型进程54是根据校正成型条件来进行注射成型的进程。

[0086]

制造执行部51在输入了生产实绩的情况下,针对指示的注射成型机与金属模具的组合输入生产实绩,由此,执行注射成型进程55。即,注射成型进程55是使用指定的注射成型机与金属模具的组合,在存在合格品生产的实绩的成型条件下进行的注射成型进程。

[0087]

制造执行部51在输入了成型条件确定请求的情况下,将成型条件确定的指示发出给成型条件制作部52。成型条件制作部52从制造执行部51接收成型条件确定请求时,导出稳定地得到合格品的最佳的成型条件。在导出成型条件时,预先解析树脂的流动,发现大致的成型条件,由此能够缩短成型条件确定的时间。在品质检查部53中,在能够确认按照导出的成型条件稳定地得到合格品的情况下,输入导出的最佳的成型条件来执行注射成型进程56。即,注射成型进程56是导出成型条件,按照该导出的成型条件进行注射成型的进程。

[0088]

品质检查部53有判定通过注射成型进程得到的成型品的品质的优良与否的功能。例如根据尺寸、翘曲量、毛刺、伤痕、光泽、色彩等来评价成型品品质。成型品的品质检查可以自动进行,也可以由检查员手动进行,还可以半自动进行。

[0089]

在成型品的品质良好的情况下,品质检查部53将制造条件、注射成型机与金属模具的组合、成型条件、成型品品质的检查结果输出到制造执行系统3的生产实绩学习部36。

[0090]

另外,通过制造工厂5预先保有的各注射成型机及搭载于金属模具的传感器57,测量金属模具内的规定位置处的物理量,输出至成型条件校正系统4,由此取得本实施例的成型机固有信息。

[0091]

图2表示能够用于实现本实施例的注射成型系统1的计算机10的结构例。在此,对由一个计算机10实现注射成型系统1的情况进行说明,但不限于此,也能够通过使多个计算机协作来构建一个或多个注射成型系统1。此外,如上所述,生产管理系统2、制造执行系统3以及制造工厂5也能够不使用专用的软件、硬件,而由操作员实施各功能的一部分或者全部,从而实现注射成型系统1。

[0092]

如后述的其他实施例那样,也能够将成型条件校正系统4构筑为在云服务器上发挥功能的软件,能够与多个用户共享。该情况下,能够在多个用户之间共享记录在成型机固有信息存储部41中的成型机固有信息。该情况下,当用户数增加时,由于能够灵活运用其他用户取得的成型机固有信息来取得校正成型条件的情况增加,因此能够缩短取得成型机固有信息的工时。

[0093]

计算机10例如具有:运算装置11、存储器12、存储装置13、输入装置14、输出装置15、通信装置16、以及介质接口部17,这些各装置11~17通过通信路径cn1连接。通信路径cn1例如是内部总线、lan(local area network)等。

[0094]

运算装置11例如由微处理器等构成。运算装置11将存储在存储装置13中的计算机程序读出到存储器12并执行,由此实现作为注射成型解析系统1的各功能21、31~36、41~44、51、52、60。

[0095]

存储装置13是存储计算机程序和数据的装置,例如具有闪存或硬盘等能够改写的存储介质。在存储装置13中储存有用于实现对操作员提供gui(graphical user interface,图形用户界面)的gui部60的计算机程序、和用于实现上述各功能21、31~36、41~43、51、52的计算机程序。

[0096]

输入装置14是供操作员向计算机10输入信息的装置。作为输入装置14,例如存在键盘、触摸面板、鼠标等指示设备、声音指示装置(均未图示)等。输出装置15是供计算机10输出信息的装置。作为输出装置15,例如存在显示器、打印机、声音合成装置(均未图示)等。

[0097]

通信装置16是使外部的信息处理装置和计算机10经由通信路径cn2进行通信的装置。作为外部的信息处理装置,除了未图示的计算机之外,还存在外部存储装置19。计算机10能够读入储存在外部存储装置19中的数据(成型机固有信息、生产实绩等)以及计算机程序。计算机10能够将存储在存储装置13中的计算机程序和数据的全部或一部分发送到外部存储装置19进行存储。

[0098]

介质接口部17是对外部记录介质18进行读写的装置。作为外部记录介质18,例如存在usb(universal serial bus,通用串行总线)存储器、存储卡、硬盘等。也能够从外部记录介质18对存储装置13传输计算机程序和数据,还能够将存储在存储装置13中的计算机程序和数据的全部或一部分传输到外部记录介质18进行存储。

[0099]

图3表示注射成型机50的概要。使用图3,对注射成型进程的各过程进行说明。在本实施例中,成型现象表示在注射成型进程中产生的一连串的现象。在本实施例中,将注射成型进程大致分为测量和可塑化过程、注射和保压过程、冷却过程、取出过程。

[0100]

在测量及可塑化过程中,以可塑化用马达501为驱动力使螺杆502后退,从料斗503向缸体505内供给树脂颗粒504。并且,通过加热器506的加热和螺杆502的旋转,使树脂可塑化而成为均匀的熔融状态。通过螺杆502的背压和转速的设定,熔融树脂的密度和强化纤维的断裂程度发生变化。这些变化影响到成型品品质。

[0101]

在注射和保压过程中,以注射用马达507为驱动力使螺杆502前进,经由喷嘴508向金属模具509内注射熔融树脂。在注射到金属模具509内的熔融树脂中,来自金属模具509的壁面的冷却和由流动引起的剪切发热并行地发挥作用。即,熔融树脂一边受到冷却作用和加热作用,一边向金属模具509的腔内流动。

[0102]

在将熔融树脂填充到金属模具509中后,施加保压而将伴随熔融树脂的冷却的体积收缩量供给至金属模具509。在此,相对于注射中的压力以及保压中的压力,在闭合金属模具509的力即合模力较小的情况下,在熔融树脂固化后产生微小的金属模具开模,成型品品质因该微小的间隙而受到影响。

[0103]

在冷却过程中,通过保持为一定温度的金属模具509将熔融树脂冷却至固化温度以下。在该冷却过程中产生的残留应力对成型品的品质造成影响。残留应力伴随着因金属模具内的流动而产生的材料物性的各向异性、基于保压的密度分布、成型收缩率的不均等而产生。

[0104]

在取出过程中,将开闭金属模具509的马达511作为驱动力来驱动合模机构512,由此,开启金属模具509。并且,将突出用马达513作为驱动力来驱动顶出机构514,由此,将固化的成型品从金属模具509内取出。之后,金属模具509朝向接下来的射出闭合。在将成型品从金属模具509取出的情况下,在充分的突出力未均等地作用于成型品时,在成型品中残留有残留应力,影响到成型品的品质。

[0105]

在注射成型机50中,以使负载传感器510的压力值接近输入的成型条件内的压力值的方式进行压力控制。缸体505的温度由多个加热器506控制。根据螺杆502的形状、缸体505的形状、和喷嘴508的形状,针对每一个注射成型机产生不同的压力损失。由此,金属模具509的树脂流入口处的压力为比输入到注射成型机的成型条件所示的压力低的值。并且,有时因加热器506的配置和喷嘴部处的树脂的剪切发热,金属模具509的树脂流入口处的树脂温度与输入到注射成型机的成型条件所示的树脂温度不同。注射机构的结构(螺杆502的形状、缸体505的形状、喷嘴508的形状、加热器506的配置等)根据注射成型机而不同。因此,以金属模具509的树脂流入口处的熔融树脂的物理量相等的方式校正成型条件,由此,即使使用不同的注射成型机也能够得到相同的成型品品质。

[0106]

通过形状特性(重量、长度、厚度、缩痕、毛刺、翘曲等)、外观不良等表面特性(焊缝、银纹、烧伤、白化、伤痕、气泡、剥离、流痕、喷射痕、颜色和光泽等)、机械和光学特性(拉伸强度、耐冲击性等)来评价成型品的品质。

[0107]

形状特性与注射及保压过程和冷却过程中的、压力及温度的履历和合模力存在较强的相关性。表面特性相对于产生的现象,产生要因分别不同,但例如流痕和喷射痕与注射过程中的树脂的温度和速度存在较强的相关性。机械以及光学特性例如在拉伸强度的情况下,需要破坏试验的评价,因此,多数情况下利用重量等相关的其他品质指标来进行评价。

[0108]

在成型条件中设定与注射成型进程的各过程对应的参数。关于测量及可塑化过程,设定测量位置、回吸、背压、背压速度以及转速等。关于注射和保压过程,分别设定压力、温度、时间和速度。关于注射和保压过程,还设定对注射和保压进行切换的螺杆位置(vp切换位置)、金属模具509的合模力。关于冷却过程,设定保压后的冷却时间。作为与温度相关的参数,设定多个加热器506的温度、以及用于冷却金属模具509的制冷剂的温度和流量等。

[0109]

图4是表示由注射成型系统1进行的注射成型方法的示例的流程图。图中,将注射

成型机简记为成型机。并且,在图4中,将第一金属模具表现为决定出的金属模具,将第一注射成型机表现为决定出的成型机。

[0110]

生产管理系统2从由gui部60实现的生产计划管理部21取得用于决定生产计划的信息即订单状况和库存状况等(s1)。例如,操作员根据gui上显示的订单状况、库存状况,决定最佳的生产规格、数量以及时间日期,生成生产计划(s1)。或者,导入用于对逻辑矩阵整体进行最优化的数理计划模型和算法,由此,也能够自动生成生产计划。

[0111]

制造执行系统3从由gui部60实现的制造条件决定部31取得生产计划,决定制造条件(s2)。例如,操作员根据生产计划和制造工厂5的注射成型机的工作状况,决定最佳的第一注射成型机与第一金属模具的组合等。或者,导入用于对生产效率进行最优化的数理计划模型和算法,由此,能够自动决定制造条件。

[0112]

生产实绩取得部33参照记录在生产实绩存储部32中的、基于在步骤s2中决定出的第一金属模具的生产实绩,判定有无生产实绩(s3)。在没有基于第一金属模具的生产实绩的情况下(s3:否),生产实绩取得部33将成型条件确定请求输出给制造执行指示部34(s4)。在存在基于第一金属模具的生产实绩的情况下(s3:是),转移至步骤s5。

[0113]

制造执行指示部34在从生产实绩取得部33输入了成型条件确定请求的情况下,将成型条件确定的指示发出给制造工厂5(s4)。例如,在成型条件制作部52中,操作员从由gui部60实现的制造执行部51确认成型条件设定的指示。然后,操作员通过实施基于第一注射成型机与第一金属模具的组合的注射成型进程,而导出稳定地得到合格品的最佳的成型条件(s4)。另外,在步骤s4中,通过预先利用树脂流动解析导出理论上最佳的成型条件,能够减少成型条件确定中的注射成型进程的重复次数(试错的次数)。

[0114]

生产实绩取得部33参照记录在生产实绩存储部32中的、基于在步骤s2中决定出的第一注射成型机与第一金属模具的组合的生产实绩,判定有无生产实绩(s5)。在存在基于第一注射成型机与第一金属模具的组合的生产实绩的情况下(s5:是),生产实绩取得部33将取得的生产实绩输出到制造执行指示部34(s7)。在没有基于第一注射成型机与第一金属模具的组合的生产实绩的情况下(s5:否),生产实绩取得部33对校正成型条件取得部35指示校正成型条件的取得(s5)。

[0115]

校正成型条件取得部35将由制造条件决定部31决定出的第一注射成型机、第一金属模具、具有基于与第一金属模具的组合的生产实绩的第二注射成型机、以及基于第二注射成型机与第一金属模具的组合的生产实绩输入到成型条件校正系统4,制作校正成型条件(s6)。校正成型条件取得部35将制作出的校正成型条件输出到制造执行指示部34(s6)。

[0116]

制造执行系统3从由gui部60实现的制造执行指示部34对制造工厂5输出包含在步骤s2中决定出的制造条件和在步骤s5中输入的生产实绩或者在步骤s6中输入的校正成型条件的制造执行指示(s7)。

[0117]

例如,操作员确认决定出的制造条件和生产实绩或者校正成型条件,如果内容中没有问题,则能够对制造工厂5提供制造执行指示。或者,操作员即使不确认决定出的生产实绩或校正成型条件的内容,也能够提供校正了机差的成型条件。

[0118]

操作员经由通过gui部60实现的制造执行部51,确认制造执行指示的内容,按照指示的注射成型机、金属模具、成型条件的组合来执行注射成型进程(s7)。

[0119]

成型品品质检查部53在通过步骤s4或步骤s7中实施的注射成型进程而得到的成

型品品质良好的情况下,例如使生产实绩学习部36登记制造条件、注射成型机与金属模具的组合、成型条件、成型品品质的检查结果(s8)。在针对生产实绩学习部36的信息登记中能够使用gui部60。由此,在下次以后,在作为制造条件而决定了相同的注射成型机与金属模具的组合的情况下,能够基于存储在生产实绩存储部32中的生产实绩来进行制造。

[0120]

图5表示对本实施例的效果的进行验证的实验例6的概要。在图5的上侧示出了实验状况。在图5的下侧示出了实验结果的表65。表65包含验证实验中的成型条件的输入值的一部分和评价结果。

[0121]

图5上侧所示的金属模具构造60是树脂从浇口61以2点的侧闸口方式流入到腔内的构造。在实际的成型实验中,在流道的传感器配置部62配置了压力传感器和树脂温度传感器(均未图示)。并且,在腔63的中心部的传感器配置部64配置了金属模具位置传感器(未图示)。

[0122]

并且,在本实验例6中,作为成型现象,取得了腔63内的压力以及温度的时间变化。并且,在本实验例6中,取得了金属模具开模量的时间变化。

[0123]

取得在本实验例6中得到的数据中的、压力传感器的峰值(图中,峰值压力)和温度传感器的峰值(图中,峰值树脂温度)来作为“特征量”。作为成型品品质的指标,测量了得到的成型品的重量。用于成型的材料使用了聚丙烯。注射成型机使用了最大合模力55t及螺杆直径25mm的电动注射成型机(以下,称为成型机imb)和最大合模力50t及螺杆直径26mm的电动注射成型机(以下,称为成型机ima)。

[0124]

以将相同的成型条件输入到成型机ima和成型机imb的情况、和根据预先取得的成型机固有信息制作针对成型机imb的校正成型条件而输入的情况的合计3种进行了实验。

[0125]

另外,成型机ima的螺杆602直径与成型机imb的螺杆直径不同,因此,注射速度以注射率相等的方式进行换算并输入(相对于成型机ima的注射速度是32.4mm/s,成型机imb的注射速度为30mm/s。注射率均为17.2cm3/s)。与测量和可塑化过程相关的参数也同样地进行换算并输入。

[0126]

参照图5下侧所示的表65,对将相同的成型条件输入到成型机ima和成型机imb的情况进行比较。成型机imb的峰值压力和峰值树脂温度变低。另一方面,在将校正成型条件输入到成型机ima的情况下,如表65的右侧所示,在校正后的成型机ima与成型机imb之间,峰值压力与峰值树脂温度之差几乎不存在。与之相伴地,通过成型机ima和成型机imb得到的成型品的重量误差在校正前后提高了0.65%。这是根据预先取得的成型机固有信息,将校正了保压和树脂温度后的校正成型条件输入到注射成型机ima而得到的结果。

[0127]

图6是表示取得注射成型机的成型机固有信息的方法的示例的框图。图6所示的成型机固有信息的取得方法如图5中所叙述那样,通过使用在规定的位置设置有测量规定的物理量的传感器的“附带传感器的金属模具”或者“传感器内置金属模具”来实现。

[0128]

首先,通过将任意的成型条件701输入到实际的注射成型机702,取得金属模具内的规定部位处的物理量。在此,注射成型机702与图3所叙述的注射成型机50对应。

[0129]

成型条件701不需要是单一的,也可以是多个。在作为成型品品质得到合格品的范围内,能够在各种成型条件下取得物理量。

[0130]

注射成型机的机差能够因树脂温度或保压的设定值而不同,因此,即使在单一的成型条件下取得,有时也无效。作为成型条件701,优选设为在闸口密封后完成保压的条件。

这是因为,在保压时间不充分,且在进行闸口密封之前完成保压的情况下,树脂从闸口部逆流,成型品的填充密度有可能降低。该情况下,难以评价与成型品品质的相关性。

[0131]

为了在实际的注射成型机702中取得成型现象,存在使用成型机内传感器705或金属模具内传感器706的方法。成型机内传感器705的示例是图3所示的负载传感器510。

[0132]

在使用成型机内传感器705的情况下,例如在不装配金属模具703的情况下进行所注射的空气射出,观测此时的负载传感器510的输出,由此,间接地测量基于注射机构的压力损失。或者,在喷嘴部搭载传感器,测量流入到金属模具的稍前的树脂的状态。此外,在测量树脂温度的情况下,也可以利用温度计等直接测量通过空气射出而得到的树脂的温度。

[0133]

在使用金属模具内传感器706的情况下,通过在金属模具703内任意的位置配置传感器,能够直接测量金属模具703内的成型现象,从而取得物理量的实测值708。另外,成型品704的品质能够通过制品品质检查707而取得。

[0134]

从得到的物理量中取得特征量(709)。得到的物理量均取得为注射成型进程中的时间变化,因此,难以进行直接评价。因此,在本实施例中,通过从物理量的时间变化中取得能够影响到成型品品质的特征量,从而能够进行注射成型机702的机差的定量评价。

[0135]

在本实施例中,将得到的特征量与最初输入的任意的成型条件关联起来记录在成型机固有信息数据库710中。成型机固有信息数据库710与图1的成型机固有信息存储部41对应。

[0136]

使用图7、图8、图9、图10,对在图5中叙述的实验例的测量结果进行说明。图7以及图8是使用金属模具内传感器706而取得物理量的实测值的情况下的、金属模具构造60中的测量结果。

[0137]

如上所述,在本实验中,取得了流道的传感器配置部62处的压力传感器的峰值和树脂温度传感器的峰值。由菱形的测量点表示的“成型机ima”是上述最大合模力50t、螺杆直径26mm的注射成型机。由叉印记的测量点表示的“成型机imb”是上述最大合模力55t、螺杆直径25mm的注射成型机。分别对多个保压和树脂温度的输入值进行了实验。

[0138]

图7表示相对于保压的设定值的压力传感器的峰值压力。如图7所示,因注射机构的压力损失,峰值压力的值比保压的设定值小。在2个成型机ima、imb中,得到的保压的设定值与峰值压力的斜率不同。因此,优选在多个成型条件下试行压力的机差的取得。

[0139]

图8表示相对于树脂温度的设定值的树脂温度传感器的峰值温度。如图8所示,因注射机构的不同,相对于设定值的峰值温度的值在成型机ima和成型机imb中不同。这样,通过使用金属模具内传感器706取得物理量的实测值,能够直接评价金属模具流入口附近的机差。由此,能够准确地求出导出校正成型条件所需的物理量的特征量。

[0140]

图9及图10是表示即使在将计算出的必要合模力设定为成型条件的情况下,实际的合模力也不足的情况的图表。用于实验的金属模具60如图5所示那样。如图5所示,在金属模具60的传感器配置部64设置能够测量注射成型进程中的微量的金属模具开模量的时间变化的金属模具位置传感器(未图示),一边通过该金属模具位置传感器测量合模力作为参数一边成型。

[0141]

在图9中,金属模具构造60的投影面积约50平方厘米。此时的必要合模力f通过以下的公式(1)求出。

[0142]

f=pa

…

(公式1)

[0143]“f”为必要合模力,“p”为腔内压力,“a”为投影面积。作为腔内压力,使用输入的成型条件的注射压力或保压过程的压力中的、任一较高的值。或者,考虑注射成型机内的压力损失和金属模具内的浇口和流道部的压力损失,而实际使用作用于腔内的压力。例如,如图7所示,也可以使用测量腔内的压力而得到的值。

[0144]

根据公式(1)计算的必要合模力在保压为60mpa时为30t。因此,在图9所示的条件下,成为未影响到成型品质的范围。但是,在保压为50mpa以上的情况下,即使在冷却过程中,金属模具开模量也不会返回到原来的位置,残留有10~30μm左右。该情况下,在成型品中产生毛刺或重量变得过大等,影响到成型品品质。

[0145]

图9是将合模力设为40t,在20~60mpa的范围内变更了保压时的金属模具开模量的测量值。如图9所示,在注射过程中,金属模具开模量为峰值,之后,在保压过程中,金属模具缓缓返回到原来的位置。本来,如果合模力充分,则在冷却过程中金属模具开模量就应该返回到原来的位置。

[0146]

图10表示作为合模力20~40t变更保压时,冷却过程中的金属模具开模的残存量。如图10所示,可知金属模具开模的残存量因合模力而不同。例如,将保压设为40mpa时,若将合模力设为20t,则稍微残存金属模具开模。

[0147]

这样,由于存在每个注射成型机的机差,因此仅将计算出的必要合模力设定为成型条件,有可能无法保持高品质。这是因为,实际上合模力不足,有可能产生毛刺等。

[0148]

因此,在本实施例中,预先针对注射成型机的合模力的设定值实验性地求出合模力充足情况下能够成型的注射成型机固有的有效合模力,从而能够选定可以确保成型品品质的校正成型条件。

[0149]

对注射成型机固有的有效合模力的导出方法进行说明。如图7的示例那样,合模力和金属模具内压力的阈值从设置于金属模具60的分割面的金属模具位置传感器的输出值中导出。

[0150]

将注射和保压过程中的压力作为参数进行注射成型,记录金属模具开模量的时间变化。并且,如图9及图10所示,在金属模具的冷却过程中,记录残留的金属模具开模量。

[0151]

并且,根据公式(1),计算相对于保压的设定值的必要合模力(施加于金属模具内的力)。此时,求出金属模具开模的残留量小到不影响成型品品质的保压的最小值。将该保压的最小值下的施加于金属模具内的力作为该注射成型机固有的有效合模力记录在成型机固有信息数据库710中。

[0152]

此时,通过适当变更合模力的值而成型,从而取得针对合模力的设定值的有效合模力的关系。由此,考虑影响到成型品品质的微量的开模,能够设定得到比以往更稳定的成型品品质的合模力。

[0153]

在此,相对于保压的设定值的施加于金属模具内的力能够使用保压的设定值并根据公式(1)来进行计算。相对于保压的设定值的施加于金属模具内的力,能够通过流动解析来预测作用于金属模具的压力,根据以下的公式(2)来进行计算。

[0154]

f=∑piai

…

(公式2)

[0155]

总和符号σ的下标(变量)为“i”。“i”表示将解析模型中的总投影面积进行了分割而得到的区段的数量。“pi”表示各区段的平均压力。“ai”是各区段的面积。

[0156]

在用于取得有效合模力的成型中,也可以将压力传感器导入到金属模具,实际取

得压力的最大值。由此,考虑实际施加于金属模具的压力,能够根据公式(1)计算必要合模力。由此,即使在使用公式(1)的情况下,也能够准确地设定注射成型机所固有的有效合模力。

[0157]

对测量金属模具开模量以外的物理量的金属模具内的部位(以下,称为测量部位)进行说明。优选地,即使在任一金属模具构造中,测量部位均至少包含从金属模具内的树脂流入口至腔内的浇口部或流道部。

[0158]

也可以将腔内作为测量部位,但在以上述流程导出成型机固有信息时,需要考虑从树脂流入口到腔为止的压力损失。因此,需要保障从树脂流入口到腔内为止的解析精度。

[0159]

在腔内设置传感器来进行测量的情况下,起因于传感器形状的痕迹有可能残留于成型品。因此,在要求外观品质的场所,产生无法导入传感器的制约。

[0160]

因此,在本实施例中,通过将接近树脂流入口,不要求外观品质的浇口部或流道部作为测量部位,能够简便且高精度地求出成型机固有信息。

[0161]

除了浇口部以及流道部之外,例如也可以将腔内的闸口正下方部、树脂合流部(熔接部)、流动末端部等那样能够观测到特征性的流动的部位用作测量部位。该情况下,能够从由多个传感器得到的物理量中,更高精度地求出成型机固有信息。

[0162]

例如,能够从多个测量部位处的流前的通过时刻求出熔融树脂的流速,因此能够导出针对熔融树脂的速度的成型机固有信息。并且,通过测量此时的压力和温度,也能够推定金属模具内的熔融树脂的粘度,而与解析模型进行比较。

[0163]

另外,适当的测量部位因金属模具构造和所测量的物理量而不同。在金属模具开模量以外的物理量中,无论哪种金属模具构造,如果可能,都优选以浇口部为测量部位。另外,在本说明书中,“优选”这样的表述只不过是以能够期待某些有利的效果的含义来使用,并不意味着其结构是必须的。

[0164]

在金属模具设计上难以在浇口部设置传感器的情况下,只要在流道部配置传感器即可。在直接闸口的情况下,由于不存在流道部,因此从腔内选择尽可能靠近闸口的部位作为测量部位。

[0165]

在侧闸口、跳跃闸口、下潜闸口以及香蕉闸口中,传感器配置在浇口部正下方的流道部、闸口正前方的流道部等。在针点闸口的情况下,由于为3板构造,因此传感器配置需要耗费工时,但在浇口部正下方的流道部等配置传感器。在针点闸口的情况下,也可以为了测量用而设置不与腔相连的虚设的流道来作为测量部位。通过设置测量专用的部位,将提高金属模具设计的自由度。在薄膜闸口或扇形闸口的情况下,在流入到闸口部之前的流道部配置传感器。

[0166]

另外,例如如图5的金属模具位置传感器的配置位置64所示,金属模具开模量的测量优选设为靠近金属模具的腔面的中心部的位置。在具有顶出机构的金属模具中,与直接受到来自成型机的合模力的周边部相比,中央部受到树脂的压力引起的金属模具的挠曲的影响,因此金属模具开模量更容易变大。

[0167]

对测量为上述物理量的参数进行说明。在本实施例中,为了导出校正成型条件,至少测量金属模具开模量、压力和温度。在金属模具开模量、压力、温度的测量中,例如能够使用金属模具位置传感器、金属模具内压力传感器、金属模具表面温度传感器、树脂温度传感器等。对于树脂温度传感器可以使用热电偶等接触式温度传感器、或红外线放射温度计等

非接触式温度传感器中的任一个或双方。

[0168]

金属模具开模量、压力、温度中的任一个物理量都记录有注射成型进程中的时间变化。在未测量到金属模具开模量的情况下,因注射成型机的固有的机差,导致合模力不足,有可能对成型现象和成型品品质造成影响。即使将压力和温度中的任一个作为评价基准来导出校正成型条件,在如图8那样双方的参数与设定值不同的情况下,得到的成型品的成型品品质也可能不同。因此,通过至少测量金属模具开模量、压力、温度,能够高精度地求出校正成型条件。

[0169]

注射成型系统1除了金属模具开模量、温度、压力以外,还可以取得流前速度、流前通过时刻。从检测流前的速度和流前的通过的传感器,能够得到流前通过时间点的信息,而不是注射成型进程中的时间变化。在取得流前通过时刻的情况下,设置至少2个以上的传感器,对2点间的树脂的通过时刻进行比较。通过检测流前的速度和通过时刻,能够更准确地评价注射速度。

[0170]

对上述物理量的特征量进行说明。在本实施例的校正成型条件的导出中,例如能够使用冷却过程结束后的金属模具开模量、压力的最大值和积分值、温度的最大值。关于冷却过程结束后的金属模具开模量,需要设定不会引起对成型品品质造成影响的微量的开模的合模力。为了评价注射机构引起的压力损失而需要压力的最大值。但是,即使仅使压力的最大值一致,在保压过程中的树脂温度的时间变化不同的情况下,腔内的压力分布也发生变化,因此,影响到成型品品质。因此,通过取得注射成型进程中的压力的积分值,能够考虑进程中的温度变化的影响而高精度地导出校正成型条件。

[0171]

在仅使用根据压力得到的特征量来导出校正成型条件的情况下,例如在改变树脂温度等来导出校正成型条件的情况下,可能对成型现象和成型品品质造成影响。因此,除了根据压力得到的特征量以外,还考虑温度的最大值来取得成型机固有信息,由此,能够导出得到良好的成型品品质的校正成型条件。

[0172]

除此之外,针对压力的时间变化,取得时间微分值的最大值也是有效的。该特征量与材料的瞬间粘度相关。压力的积分值也可以将注射过程和保压过程分开来进行计算。注射过程中的压力的积分值与注射过程中的材料的平均粘度相关。

[0173]

在使用红外线放射式的树脂温度传感器的情况下,也可以相对于注射过程中的温度传感器的时间变化的输出值,取得时间微分值的最大值。该特征量与熔融树脂的流前速度相关。在测量流前速度的情况下,直接用作与流前速度相关的特征量。在取得流前通过时刻的情况下,根据2点间的通过时刻来计算流速而用作特征量。通过预先记录流速相对于注射速度的设定值的关系,能够更准确地校正注射速度。

[0174]

使用图11及图12,对校正成型条件的制作方法进行说明。图11是表示图4中的步骤s6的详细情况的流程图。如上所述,在步骤s6中,成型条件校正部43从成型机固有信息取得部42取得第一注射成型机的成型机固有信息、第二注射成型机的成型机固有信息、以及基于第二注射成型机与第一金属模具的组合的生产实绩,由此,生成基于第一注射成型机与第一金属模具的组合的校正成型条件。

[0175]

成型条件校正部43校正合模力(s61)。在步骤s61中,例如根据生产实绩来参照第二注射成型机的合模力的设定值、和基于该设定值的第二注射成型机的有效合模力。并且,在步骤s61中,以使第一注射成型机的有效合模力与第二注射成型机的有效合模力相等的

方式,决定第一注射成型机的合模力的设定值。

[0176]

成型条件校正部43校正树脂温度(s62)。在步骤s62中,例如,如图8所示,根据生产实绩来参照第二注射成型机的树脂温度的设定值、和基于该设定值的第二注射成型机的金属模具流入口的树脂温度。并且,在步骤s62中,以使第一注射成型机的金属模具流入口的树脂温度与第二注射成型机的金属模具流入口的树脂温度相等的方式,决定第一注射成型机的树脂温度的设定值。

[0177]

成型条件校正部43校正金属模具温度(s63)。在步骤s63中,例如,根据生产实绩来参照第二注射成型机所附带的金属模具调温机中的制冷剂温度的设定值及流量的设定值、和相对于该设定值的第二注射成型机的金属模具流入口的金属模具温度。并且,在步骤s63中,以使第一注射成型机的金属模具流入口的金属模具温度相等的方式,决定第一注射成型机所附带的金属模具温度调节机中的制冷剂温度的设定值及流量的设定值。

[0178]

成型条件校正部43校正注射速度和保压速度。在此,在步骤s64中,使用以下的公式(3)~公式(6)来校正速度。

[0179][0180][0181]

via=vib

×

atb/ata

…

(公式5)

[0182]

vha=vhb

×

atb/ata

…

(公式6)

[0183]

在此,“ata”表示第一注射成型机的螺杆的截面积。“atb”表示第二注射成型机的螺杆的截面积。表示第一注射成型机的螺杆的直径。表示第二注射成型机的螺杆的直径。“via”表示第一注射成型机的注射速度。“vib”表示第二注射成型机的注射速度。“vha”表示第一注射成型机的保压速度。“vhb”表示第二注射成型机的保压速度。

[0184]

在第一注射成型机与第二注射成型机之间,在取得了速度的设定值与速度的实测值的相关性的情况下,按照上述的流程,以在上述基础上使实测值相等的方式校正速度的设定值。

[0185]

成型条件校正部43校正测量条件(s65)。测量条件包含测量位置、vp切换位置、螺杆转速。在步骤s65中,通过以下的公式(7)~公式(12)进行校正。

[0186][0187][0188]

da=db

×

atb/ata

…

(公式9)

[0189]

dvp,a=da sa

‑

(db sb

‑

dvp,b)

×

atb/ata

…

(公式10)

[0190]

dvp,a=da sa

‑

(db sb

‑

dvp,b)

×

atb/ata

…

(公式11)

[0191]

na=nb

×

db/da

…

(公式12)

[0192]

公式(7)、(8)与上述的公式(3)、(4)一样。“da”表示第一注射成型机的测量位置。“db”表示第二注射成型机的测量位置。“dvp,a”表示第一注射成型机的vp切换位置。“dvp,b”表示第二注射成型机的vp切换位置。“sa”表示第一注射成型机的回吸量。“sb”表示第二注射成型机的回吸量。“na”表示第一注射成型机的螺杆转速。“nb”表示第二注射成型机的螺杆转速。

[0193]

成型条件校正部43校正保压和保压时间(s66)。在步骤s66中,例如,如图8所示,参照第二注射成型机的压力的设定值、和基于该设定值的第二注射成型机的金属模具流入口的压力。接着,以使第一注射成型机的金属模具流入口的压力相等的方式,决定第一注射成型机的压力的设定值。

[0194]

通过以上的流程,能够制作在第一注射成型机和第二注射成型机中得到相同的成型品品质的校正成型条件。例如,在未进行合模力的校正的情况下,可能合模力不足而产生毛刺等。另外,例如在先于温度而校正了压力的情况下,金属模具内的压力的时间变化因温度而不同,因此,无法得到准确的成型机固有信息。

[0195]

图12是表示从金属模具内传感器得到的物理量的特征量、与进行校正的成型条件的相关关系的表。在图12的表中,如以下那样简化记载。即,在表的横向的项目中,峰值压力简记为“pmax”,峰值金属模具温度简记为“ptmmax”,峰值树脂温度简记为“ptrmax”,压力的最大微分值简记为“diff pmax”,温度的最大微分值简记为“diff tmax”,注射工序中的压力的积分值简记为“int p@i”,保压工序中的压力的积分值简记为“int p@h”。在表的纵向的项目中,保压时间简记为“thp”,保压简记为“hp”,注射速度简记为“is”,vp切换位置简记为“vp”,树脂温度简记为“tr”,金属模具温度简记为“tm”。

[0196]

在图12中的(1)中,在金属模具构造60中,在各种成型条件下,通过金属模具内传感器取得物理量的特征量。图12中的(1)表示成型条件与特征量的相关性。

[0197]

作为特征量,取得了峰值压力、峰值金属模具温度、峰值树脂温度、压力的最大微分值、树脂温度的最大微分值、注射工序中的压力积分值、以及保压工序中的压力积分值。各成型条件与各特征量的相关系数小于0.3时记载为“low”,0.3以上且小于0.7时记载为“middle”,以及0.7以上时记载为“high”。

[0198]

从图12中的(1)可知,各特征量与多个成型条件具有较强的相关性。因此,例如即使参照峰值压力仅对压力进行校正,只要没有适当地设定其他成型条件,就能够得到不同的成型品品质。这样,各成型条件相互具有相关关系,因此,难以一次决定全部的成型条件。

[0199]

在此,根据图12中的(1),就峰值树脂温度而言,与校正成型条件中的树脂温度对应的值为“high”,其他校正成型条件的各值为“low”。即,可知峰值树脂温度仅与树脂温度具有较强的相关性。因此,首先以使峰值树脂温度相等的方式决定树脂温度。

[0200]

若将决定出的树脂温度从表中排除,则成为图12中的(2)。如图12中的(2)所示,峰值金属模具温度仅与金属模具温度具有较强的相关性。因此,同样以使峰值金属模具温度相等的方式决定金属模具温度。

[0201]

若将决定出的金属模具温度从表中排除,则得到图12中的(3)。如图12中的(3)所示,温度的最大微分值仅与注射速度具有较强的相关性。因此,与上述一样,以使温度的最大微分值相等的方式决定注射速度。

[0202]

若将决定出的注射速度从表中排除,则得到图12中的(4)。如图12中的(4)所示,压力的最大微分值仅与vp切换位置具有较强的相关性。因此,以使压力的最大微分值相等的方式决定vp切换位置。

[0203]

若将决定出的vp切换位置从表中排除,则得到图12中的(5)。如图12中的(5)所示,注射工序中的压力积分值仅与保压具有较强的相关性。因此,以使注射工序中的压力积分值相等的方式决定保压。并且,以使保压工序中的压力积分值相等的方式决定保压时间。

[0204]

如上所述,以从金属模具内传感器得到的物理量的特征量为基础,阶段性地决定以上述流程唯一决定的成型条件,由此,能够以最短的流程得到校正成型条件。

[0205]

根据这样构成的本实施例,使用在某个注射成型机中具有生产实绩的金属模具而由其他注射成型机进行成型的情况下,根据得到合格品的生产实绩和预先取得的成型机固有信息,即使不依赖熟练作业者,也能够在比以往短的时间内获得得到合格品的最佳的注射成型条件。

[0206]

并且,根据本实施例,在作为制造条件而实施生产计划的最佳化时,不需要考虑注射成型机与金属模具的组合,因此,能够制定更高效的生产计划。

[0207]

并且,在本实施例中,共享多个用户取得的成型机固有信息,由此,用户越是增加,越是能够灵活运用其他用户取得的成型机固有信息来取得校正成型条件的情况增加,因此,能够大幅缩短成型机固有信息的取得的工时。

[0208]

[实施例2]

[0209]

使用图13对第二实施例进行说明。在包含本实施例的以下的各实施例中,以与第一实施例的不同为中心进行叙述。在本实施例中,将注射成型系统1的成型条件校正系统4设置于网络cn2上的计算机10a,通过具有制造工厂5的用户(e/u)侧的计算机8来管理生产管理系统2和制造执行系统3。工厂侧的计算机8针对安装有成型条件校正系统4的计算机10a发送规定的信息,由此,能够得到校正成型条件。如上所述,作为规定的信息例如是包含第一金属模具的容量、第一金属模具的流道结构的信息。并且,例如也可以采用第一注射成型机的控制模式(pid(proportional

‑

integral

‑

differential)、设定值等)、第一金属模具的cad(computer aided design)数据、第一注射成型机的规格数据以及设定数据作为规定的信息。工厂侧的计算机8是“规定的计算机”的一例。计算机10a是“其他规定的计算机”的一例。

[0210]

这样构成的本实施例也获得与第一实施例一样的作用效果。并且,根据本实施例,多个用户的计算机8能够共同利用计算机10a提供的成型条件校正系统4。因此,在本实施例中,能够通过一个成型条件校正系统4,对多个工厂分别具有的注射成型机提供校正成型条件。

[0211]

[实施例3]

[0212]

使用图14对第三实施例进行说明。在本实施例中,通过计算机10(2)、10(3)、10(4)、10(5)分别实现图1所叙述的生产管理系统2、制造执行系统3、成型条件校正系统4、制造工厂5,通过通信网络cn2进行连接。

[0213]

这样构成的本实施例也获得与第一实施例一样的作用效果。并且,在本实施例中,按系统2~5分配计算机10(2)~(5),因此,例如也能够使用共通的生产管理系统2、制造执行系统3、成型条件校正系统4来管理分散的多个制造工厂的计算机10(5)。

[0214]

[实施例4]

[0215]

使用图15至图18对第四实施例进行说明。图15是本实施例涉及的注射成型系统(或注射成型方法)1的功能框图。在本实施例中,成型条件校正系统4除了上述各功能41~44以外,还包含流动解析部45和解析结果存储部46。

[0216]

图16表示能够用于实现本实施例的注射成型系统1的计算机10的结构例。在存储装置13中,除了用于实现上述功能21、31~36、41~44、51、52、60的计算机程序之外,还储存

有用于实现流动解析部45以及解析结果存储部46的计算机程序。

[0217]

在本实施例中,成型机固有信息学习部44根据来自设置于注射成型机构50或金属模具的传感器57的数据(传感数据),提取物理量的特征量的实测值。此外,成型机固有信息学习部44指示流动解析部45执行解析,根据记录在解析结果存储部46中的解析结果,提取物理量的特征量的解析值。并且,成型机固有信息学习部44判定特征量的实测值与解析值是否一致,在不一致的情况下,制作校正了解析条件的注射点边界条件,再次指示流动解析部45执行解析。成型机固有信息学习部44在特征量的实测值与解析值一致的情况下,将得到的注射点边界条件作为机差信息存储到成型机固有信息存储部41中。

[0218]

图17是表示取得本实施例的注射成型机的成型机固有信息的方法的示例的框图。例如通过将在规定的位置设置了测量规定物理量的传感器的“附带传感器的金属模具”或“传感器内置金属模具”、与模拟了这些金属模具构造的流动解析组合来实现图17所示的成型机固有信息的取得方法。

[0219]

首先,以上述的流程中,将任意的成型条件701输入到实际的注射成型机702,由此取得金属模具内的规定部位的物理量的实测值(708)。然后,从将任意的成型条件701输入到流动解析711而得到的解析结果712中,取得金属模具内的规定部位的物理量的解析值(713)。在此,流动解析711与流动解析部45的处理对应。解析结果712记录在解析结果存储部46中。

[0220]

从得到的物理量的实测值和解析值中,取得用于比较实测值和解析值的特征量(714),判定实测值和解析值是否一致(715)。在实测值与解析值不一致的情况下(715:否),以使解析值的特征量与实测值的特征量一致的方式,制作校正了解析条件的注射点边界条件(716)。在解析值的特征量与实测值的特征量一致之前,使用所制作的校正成型条件,反复执行流动解析711到注射点边界条件的制作716的处理。

[0221]

在解析值的特征量与实测值的特征量一致的情况下(715:是),将得到的注射点边界条件与最初输入的任意的成型条件关联起来,记录在成型机固有信息数据库710中。并且,也可以将得到的各特征量关联起来登记在成型机固有信息数据库710中。

[0222]

使用图18,对注射点边界条件的制作方法进行说明。图18是表示图17中的步骤716的详细情况的流程图。

[0223]

成型机固有信息学习部44校正树脂温度(7161)。在步骤7161中,成型机固有信息学习部44以使实测值的特征量与解析值的特征量一致的方式设定注射点边界条件的树脂温度。成型机固有信息学习部44例如参照得到的特征量中的树脂温度的最大值,以使实测值与解析值之差最小的方式进行以树脂温度为变量的优化计算。

[0224]

成型机固有信息学习部44校正金属模具温度(7162)。在步骤7162中,成型机固有信息学习部44以使实测值的特征量与解析值的特征量一致的方式,设定注射点边界条件的金属模具温度。例如,成型机固有信息学习部44参照得到的特征量中的金属模具温度的最大值,以使实测值与解析值之差最小的方式,进行例如以金属模具初始温度、制冷剂温度、制冷剂流量以及室温等为变量的最优化计算。但是,由于这些参数作为实测值而得到,因此,通过从最初起输入实测值,能够缩短计算时间。

[0225]

成型机固有信息学习部44校正注射速度(7163)。在步骤7163中,以使实测值的特征量与解析值的特征量一致的方式设定注射点边界条件的射出速度。成型机固有信息学习

部44例如参照得到的特征量中的树脂温度的最大微分值,以使实测值与解析值之差最小的方式进行以注射速度为变量的优化计算。

[0226]

成型机固有信息学习部44校正测量条件(7164)。在步骤7164中,成型机固有信息学习部44以使实测值的特征量与解析值的特征量一致的方式设定注射点边界条件的vp切换位置。成型机固有信息学习部44例如参照得到的特征量中的压力的最大微分值,以使实测值与解析值之差最小的方式进行以vp切换位置为变量的最优化计算。

[0227]

成型机固有信息学习部44校正保压和保压时间(7165)。在步骤7165中,成型机固有信息学习部44以使实测值的特征量与解析值的特征量一致的方式设定注射点边界条件的保压和保压时间。成型机固有信息学习部44例如参照得到的特征量中的压力的最大值和积分值,以使实测值与解析值之差最小的方式,进行以保压和保压时间为变量的最优化计算。

[0228]

通过以上的流程,能够以较少的时间求出金属模具内的规定部位的、物理量的实测值的特征量与解析值的特征量一致的注射点边界条件。例如在温度之前校正了压力的情况下,金属模具内的压力的时间变化因温度而不同,因此,需要在校正了温度之后重新进行压力的校正,计算时间变长。与之相对地,在本实施例中,先校正温度,因此,能够在短时间内计算注射点的边界条件。

[0229]

这样构成的本实施例也获得与第一实施例一样的作用效果。并且,根据本实施例,能够在不受上述测量部位的制约的情况下将金属模具内的任意的部位作为测量部位。此外,即使在将传感器搭载于浇口部、流道部的情况下,也能够考虑金属模具内的压力损失量而更高精度地求出树脂流入口的压力。因此,在本实施例中,为了取得成型机固有信息数据库710,能够灵活运用现存的金属模具,能够使用任意形状的金属模具。并且,在本实施例中,在使用得到的成型机固有信息数据库710进行其他金属模具的机差校正的情况下,能够与金属模具的构造无关地进行更高精度的校正。另外,本实施例能够与第一实施例所叙述的生产实绩无关地构建成型机固有信息数据库710。

[0230]

[实施例5]

[0231]

使用图19至图21对第五实施例进行说明。发明人发现,通过上述实验得到的最大开模量和残存开模量与成型品重量相关,是成型机的机差要因。通过使用该发现,在进行机差校正时,通过使开模量与生产实绩中的负载载荷一致,能够更高精度地进行机差校正。

[0232]

在本实施例中,在合模力的校正中,除了上述有效合模力以外,还将设定合模力、必要合模力(施加于金属模具内的力)、金属模具开模量关联起来登记到成型机固有信息数据库710中。图19是表示取得本实施例涉及的注射成型机的成型机固有信息的方法的示例的框图。

[0233]

首先,在上述的流程中,通过将任意的成型条件701输入到实际的注射成型机702,由此取得金属模具内的规定部位的物理量的实测值(708)。从得到的物理量中,取得特征量(709)。在本实施例中,取得峰值压力、最大开模量以及残存开模量作为特征量。

[0234]

接着,根据得到的峰值压力和公式(1),计算施加于金属模具内的力(负载载荷)(717)。或者,也可以执行流动解析而求出金属模具内的压力分布,通过公式(2)计算负载载荷。

[0235]

关于针对得到的负载载荷及任意的成型条件701的设定合模力的、最大开模量或

残存开模量的关系,实施针对任意的模型公式的回归分析(718)。作为模型公式,例如能够使用曲面多项式模型等。

[0236]

图20是表示针对本实施例的设定合模力和负载载荷的、最大开模量的实验值和基于曲面多项式模型的回归分析的结果的图表。对于各种设定合模力和保压,通过取得负载载荷和最大开模量的结果与公式(13)所示的3次曲面多项式模型,能够良好地进行拟合。

[0237]

z(a,b)=p00 p10

×

a p01

×

b p20

×

a^2 p11

×

a

×

b p02

×

b^2 p30

×

a^3 p21

×

a^2

×

b p12

×

a

×

b^2 p03

×

b^3

…

(公式13)

[0238]

在此,z为拟合函数(在此为最大开模量),a为设定合模力,b为负载载荷,p00、p10、p01、p20、p11、p02、p30、p21、p12及p03为拟合系数。通过利用公式(13)那样的回归式对实验值进行拟合而求出拟合系数,从而能够预测针对任意的设定合模力和负载载荷的、成型机固有的最大开模量。

[0239]

将得到的设定合模力、负载载荷开模量关联起来记录在成型机固有信息数据库710中。此时,也可以将通过回归分析得到的拟合系数和模型公式登记到成型机固有信息数据库710中。在此,最大开模量与残存开模量存在相关性,因此,将任一方或双方作为开模量登记到数据库710中。

[0240]

另外,通过“附带传感器的金属模具”或“传感器内置金属模具”得到的开模量是所使用的金属模具固有的值,绝对量因金属模具的结构而不同。另一方面,认为刚性因成型机的构造而不同,从而产生在使用了相同的金属模具的情况下出现的成型机间的开模量的差异。因此,使用相同的金属模具取得的开模量能够视为相对表示成型机的刚性的参数。即,即使利用使用不同的金属模具取得的开模量的数据库,也无法准确地进行机差校正。该情况下,通过使与金属模具的刚性相应地得到的开模量标准化,能够实施利用了使用不同的金属模具取得的数据库的机差校正。

[0241]

图21是表示图11中的步骤s61的详细情况的流程图。

[0242]

成型条件校正部43计算输入的生产实绩中的负载载荷(s611)。成型条件校正部43例如参照通过第四实施例的方法取得的成型机固有信息数据库710,取得生产实绩中的第二注射成型机的注射点边界条件。接着,成型条件校正部43以取得的注射点边界条件和金属模具构造为基础,进行流动解析。根据得到的压力分布,通过公式(2)得到负载载荷。或者,在生产实绩中得到腔压力的情况下,也可以通过公式(1)来计算负载载荷。

[0243]

成型条件校正部43针对得到的负载载荷,以使开模量相等的方式对设定合模力进行校正(s612)。通过机差校正,由于使第一成型机与第二成型机中的负载载荷相等,因此,认为在步骤s611中得到的第二成型机的负载载荷也施加于第一成型机。首先,成型条件校正部43从成型机固有信息数据库710取得第二注射成型机的合模力的设定值和针对负载载荷的最大开模量。接着,成型条件校正部43参照成型机固有信息数据库710,输入取得的负载载荷和最大开模量,由此,取得第一成型机的设定合模力。

[0244]

这样构成的本实施例也实现与第一实施例一样的作用效果。并且,根据本实施例,能够使开模量与生产实绩中的负载载荷一致,因此,能够更高精度地进行机差校正。

[0245]

另外,本发明并不限定于上述实施例,包含各种变形例。例如,上述实施例是为了容易理解地说明本发明而详细说明的实施例,并不限定于必须具有所说明的全部结构的实施例。另外,能够将某实施例的结构的一部分置换为其他实施例的结构,另外,也能够对某

实施例的结构添加其他实施例的结构。另外,对于各实施例的结构的一部分,能够进行其他结构的追加、删除、置换。

[0246]

[实施例6]

[0247]

使用图22至图26对第六实施例进行说明。在本实施例中,对按照成型机固有信息来校正注入到注射成型机的树脂的量的方法进行说明。

[0248]

图1是注射成型系统的功能框图。对本实施例的成型条件校正系统4a进行说明。成型条件校正系统4a与第一实施例所叙述的一样,包含:成型机固有信息存储部41、成型机固有信息取得部42、成型条件校正部43以及成型机固有信息学习部44。

[0249]

成型机固有信息存储部41有存储针对各注射成型机预先取得的成型机固有信息的功能。本实施例的成型机固有信息存储部41储存用于校正测量工序的成型条件的校正值411来作为成型机固有信息之一。测量工序的成型条件(也称为测量条件)例如可以包含:测量位置、速度切换位置、vp切换位置。

[0250]

成型机固有信息学习部44有根据来自设置于注射成型机构50或金属模具的传感器57的数据(传感数据),来提取物理量的特征量,并将该特征量作为机差信息存储在成型机固有信息存储部41中的功能。本实施例的成型机固有信息学习部44具有:测量条件学习部441,其用于学习上述测量条件而登记到成型机固有信息存储部41中。

[0251]

如图23中后面叙述那样,测量条件学习部441通过将多个规定的成型条件输入到注射成型机,而由回归分析得到表示缸体挤出量(由测量位置到vp切换位置的挤出距离和螺杆直径决定的挤出量。也称为缸体挤出量)、与得到的成型品的体积(注射体积)的相关性的校正系数(回归系数)。

[0252]

图23是表示制作测量工序的数据库的方法和测量工序的校正方法的概要图。在本实施例中,通过在使注入到金属模具中的树脂量故意成为欠注的多个成型条件下进行成型,而取得缸体挤出量(挤出距离)与注射体积的相关性,通过对该相关性进行回归分析,而得到作为校正值的回归系数。树脂量欠注表示向金属模具内注入树脂存在余量的状态,例如是保压工序结束时的缸体位置(也将其称为缓冲量)与vp切换位置相等的状态。在本实施例中,即使在改变了注射成型机的情况下,通过使用回归系数来计算注射体积相等的缸体挤出量。

[0253]

在图23上侧所示的状态下,从初始位置x0到vp切换位置x

vp

,一边进行速度控制一边进行注射,将保压时间和保压均设为0,从而停止螺杆502在缸体505内移动。

[0254]

在图23下侧所示的状态下,确认缓冲量与vp切换位置x

vp

相等。由此,以所谓的欠注状态将树脂注入到金属模具509内。

[0255]

图24是表示注射体积与缸体挤出量的关系的特性图。横轴表示缸体挤出量,纵轴表示注射体积。从初始位置x0到vp切换位置的范围是所谓的欠注状态。超过vp切换位置时,为填充状态。在填充状态下,熔融树脂被压入到金属模具509内,因此,实际值与理论值大致一致。注射体积的理论值v由公式(14)确定。

[0256]

v=(d

×

πd2)/4

…

(公式14)

[0257]

关于实绩值能够通过从金属模具509取出成型品521而测量其重量,并将测量出的重量除以树脂的密度而求出。

[0258]

本来,即使使挤出量发生变化,从缸体505注入到金属模具509内的腔520中的树脂

的体积(缸体挤出量)、与由此成型的成型品521的体积(注射体积)也应该一致。但是,实际上,在所谓的欠注状态的情况下,图24中虚线所示的理论值与实线所示的实际值不同。

[0259]

图25是表示收集用于对作为成型机固有信息之一的与测量工序相关的信息进行校正的校正值(回归系数)的方法的框图。

[0260]

通过将任意的成型条件701输入到实际的注射成型机702,而取得金属模具703内的规定部位处的物理量。包含成型品704的体积的品质通过制品品质检查707而取得。

[0261]

成型机固有信息学习部44的测量条件学习部441根据来自成型机内传感器705的检测信号,如图23所叙述那样,判定缓冲量与vp切换位置是否一致(711)。

[0262]

在缓冲量与vp切换位置不一致的情况下(711:否),测量条件学习部441返回到块701,等待来自成型机内传感器的检测信号(705)。

[0263]

在缓冲量与vp切换位置一致时(711:是),测量条件学习部441使金属模具打开并取出成型品,测量成型品的重量(712)。成为成型品的基础的树脂的密度已知,因此,测量条件学习部441根据成型品的重量和密度计算成型品的体积(713)。

[0264]

测量条件学习部441对在块713中得到的注射体积的实测值进行回归分析,计算作为校正值的回归系数(714)。计算出的回归系数存储在成型机固有信息存储部41中(715)。

[0265]

图26是表示对与测量工序相关的参数进行校正的方法的示例的说明图。在图26上侧所示的第一步骤s1中,如图25中所述那样,改变缸体挤出量,在成为所谓的欠注的条件下进行成型,取得注射体积相对于缸体挤出量的相关性,进行回归分析。在此,如公式(15)及公式(16)所示,针对成型机a和成型机b,进行用于使实测值与理论值一致的计算。

[0266]

v

m,a

=α

a

·

d

a

(πd

a2

/4),d

a

=x

0,a

‑

x

vp,a

…

(公式15)

[0267]

v

m,a

=α

b

·

d

b

(πd

b2

/4),d

b

=x

0,b

‑

x

vp,b

…

(公式16)

[0268]

在此,v

m

:注射体积的实测值,d:螺杆直径,d:缸体挤出量,α:回归系数,x0:测量位置,x

vp

:vp切换位置,a、b:成型机。

[0269]

在图26下侧所示的第二步骤s2中,通过使用在第一步骤s1中求出的回归系数,如公式(17)、公式(18)及公式(19)所示,校正与测量工序相关的成型条件。

[0270]

x

0,b

=(d

a2

/d

b2

)x

0,a

…

(公式17)

[0271]

x

i,b

=x

0,b

‑

(α

a

d

a2

/α

b

d

b2

)(x

0,a

‑

x

i,a

)

…

(公式18)

[0272]

x

vp,b

=x

0,b

‑

(α

a

d

a2

/α

b

d

b2

)(x

0,a

‑

x

vp,a

)

…

(公式19)

[0273]

在此,x

i

:第i速的速度切换位置。

[0274]

根据这样构成的本实施例,根据成型机固有信息来校正将树脂注入到金属模具时的树脂量(体积或重量),因此,能够比第一实施例更适当地校正注射成型条件。

[0275]

并且,根据本实施例,在所谓的欠注状态下将树脂注入到金属模具中,实测该成型品的体积,对实测值进行回归分析,由此,能够预先准确地求出用于校正树脂量的系数。

[0276]

另外,本发明并不限定于上述的实施方式,包含各种变形例。上述实施方式是为了容易理解地说明本发明而详细说明的实施方式,并不限定于必须具有所说明的全部结构。此外,也能够将某实施方式的结构的一部分置换为其他实施方式的结构。此外,也可以对某实施方式的结构添加其他实施方式的结构。此外,对于各实施方式的结构的一部分,也能够追加、删除、置换其他结构。

[0277]

成型机固有信息除了所述成型机固有信息以外,还可以是如下信息:将针对所述

注射成型机的所述规定部位的所述规定部位处的物理量进行了解析而得的解析值,与安装于所述注射成型机的金属模具内的规定部位处的物理量的实测值一致时的、腔的投影面积的积分的压力作为负载载荷,将所述任意的成型条件的设定合模力与金属模具内的其他规定部位(规定位置)处的开模量的实测值关联起来而得的信息。

[0278]

针对注射成型系统所叙述的所有特征也能够作为成型条件校正系统的特征来进行叙述。并且,本实施例所公开的特征的组合并不限定于权利要求书的记载。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。