1.本发明属于树脂瓦技术领域,尤其是涉及一种定制树脂瓦成型后的加工设备。

背景技术:

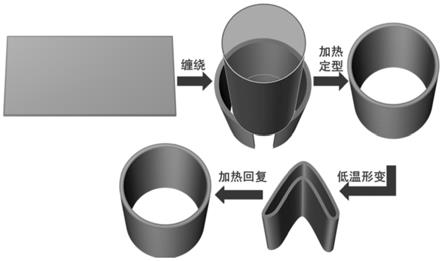

2.树脂瓦分为天然树脂瓦和合成树脂瓦,市面上所称的树脂瓦一般为合成树脂瓦,有效宽度在1.5米以内的asa是丙烯腈、苯乙烯和丙烯酸橡胶组成的三元聚合物,合成树脂瓦具有颜色持久、质轻、自防水、坚韧、保温隔热、隔音、耐腐蚀、抗风防震、抗冰雹、抗污、绿色环保、防火、绝缘、安装方便等优点。

3.树脂瓦的加工生产一共包括六步,分别为混料、上料、挤出、成型、切割、检验,其中在加工成出厂的型态时必须要进行毛边处理,这部分往往通过多人手工进行操作,繁琐且易损坏树脂瓦,另外即使是打磨切割也仅仅是缩小了边缘处的毛刺,而打磨作业时其本身的操作也会产生类似的毛边效果,并不完全理想,产品的一致性比较差。

4.为此,我们提出一种定制树脂瓦成型后的加工设备来解决上述问题。

技术实现要素:

5.本发明的目的是针对上述问题,提供一种可有利于维持产品的美观和完整性的定制树脂瓦成型后的加工设备,解决了树脂瓦边缘毛刺的问题。

6.为达到上述目的,本发明采用了下列技术方案:包括加工涵道、制冷压缩机组和电加热机组,所述加工涵道内设有一个前后贯穿的加工道,所述加工道内设有加工生产线,所述加工生产线贯穿加工道设置,所述加工生产线一端的下方设有回收生产线,所述加工生产线上设有夹持机构,所述加工道的内壁沿输送方向依次设有第一安装槽和第二安装槽,所述第一安装槽内设有加热板,所述第二安装槽设有降温板,所述加热板与电加热机组相连接,所述降温板与制冷压缩机组相连接;所述第一安装槽和第二安装槽之间还设有刮料装置,所述加工生产线的侧面设有多个嵌口。

7.进一步的,所述加热板和降温板的结构相同,二者结构均包括:固定框、设在固定框背面的伸缩杆和设在固定框前面的接触板;所述固定框内部设有储水腔,所述固定框背面与储水腔对应的位置设有密封隔板,所述接触板和隔板将储水腔密封起来,所述隔板上固定连接有进液管和出液管,所述加热板上的进液管和出液管分别与电加热机组连接,所述降温板上的进液管和出液管分别与制冷压缩机组连接。

8.进一步的,所述加热板的储水腔中设有导热片,所述导热片与接触板卡合连接,所述导热片的形状为波浪形。

9.进一步的,所述夹持机构包括:固定在加工生产线上的固定板和与固定板一端通过转轴铰接的卡板,所述卡板和固定板上分别设有橡胶软模。

10.进一步的,所述卡板的开口端的外侧面设有弧形倒角。

11.进一步的,所述加工道的内顶部竖直设有多个伸缩柱,所述伸缩柱的底部设有滚球和弧形弹片,所述滚球和弧形弹片用于逐步压紧卡板。

12.进一步的,所述加工道的出口处设有固定柱,所述固定柱上设有钩板,所述钩板与卡板对应的一侧设有卡勾,所述钩板朝向加工道的一侧设有卡勾,所述卡勾可将卡板勾起并翻转。

13.进一步的,所述加工涵道固定在一个底座上,所述底座上还固定设有剥离装置,所述剥离装置设置在加工生产线出口的一侧,用于将树脂瓦从加工生产线剥离到回收生产线上。

14.进一步的,所述剥离装置包括:固定座和设在固定座上的转轴,所述转轴上设有嵌齿和推料杆,所述嵌齿与嵌口相配合,所述推料杆设在转轴的上部。

15.进一步的,所述刮料装置包括:伸缩装置以及设在伸缩装置上的刮刀和吹气装置。

16.与现有的技术相比,本定制树脂瓦成型后的加工设备的优点在于:

17.1、本发明通过设置的加热板将树脂瓦的两侧边缘处进行加热,树脂瓦加热后通过刮料装置将多余的边角料、毛边刮掉,再有降温板对加工后的树脂瓦进行降温处理,使树脂瓦进行自动去除毛刺,同时通过操控加工生产线的移动速率,使树脂瓦在加热板上的接触动作为:从接触瞬间的缓慢到逐渐提速通过,再快速通过刮料装置的刮刀来使切口形成平滑的表面,使产品的外缘处更为平滑。

18.2、本发明通过设置的加工生产线和伸缩柱、卡板的配合,以达到利用加工生产线的持续移动和变速,使加热、刮毛边和冷却时,夹持机构一直处于紧闭状态,当树脂瓦冷却后通过设置的钩板将将卡板勾起并翻转过来,使树脂瓦处于松开状态,实现了加工时可主动的对其进行夹紧和放松,从而大大降低了人工需要操作的工序,高效便捷。

19.3、本发明通过设置的剥离装置将处于松开状态的树脂瓦推到回收生产线上,实现切割完毛刺的树脂瓦进行自动回收,剥离装置通过设置的嵌齿与加工生产线上的嵌口相配合来驱动剥离装置上的推料杆进行推料,使剥离装置在推料时与加工生产线的速度相一致,可以适应不同的加工生产线的运行速度,提高了推料的精确度,也避免加工生产线速度有波动时推料不准确的问题。

附图说明

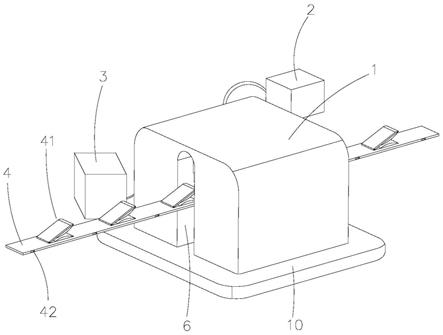

20.图1是本发明提供的一种定制树脂瓦成型后的加工设备的结构示意图;

21.图2是图1的竖切剖视图;

22.图3是图1的另一视角结构示意图;

23.图4是图2中刮料装置的结构示意图;

24.图5是本发明提供的一种定制树脂瓦成型后的加工设备中加热板的结构示意图;

25.图6是图5的爆炸图;

26.图7是图2中a处的局部放大图;

27.图8是图2中b处的局部放大图。

具体实施方式

28.本发明提供一种定制树脂瓦成型后的加工设备,为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

29.本发明提供了一种定制树脂瓦成型后的加工设备,如图1

‑

8所示,包括加工涵道1及制冷压缩机组2、电加热机组3,所述加工涵道1内设有加工生产线4,所述加工涵道1上设有一个前后贯穿的加工道6,所述加工生产线4贯穿加工道6设置,所述加工生产线4上设有夹持机构41,所述加工道6的内壁沿输送方向依次设有第一安装槽70和第二安装槽80,所述第一安装槽70内设有加热板7,所述第二安装槽80内设有降温板8,所述加热板7与电加热机组3相连接,所述降温板8与制冷压缩机组2相连接;所述第一安装槽70和第二安装槽80之间还设有刮料装置9,所述加工生产线4的侧面设有多个嵌口42,通过电加热机组3对加热板7进行加热,通过制冷压缩机组2对降温板8进行冷却,在本实施例中所述第一安装槽70、第二安装槽80、降温板8、加热板7和刮料装置9分别对称设在加工道6的两侧面上,工作时加热板7率先与夹持机构41上夹持的树脂瓦两侧毛刺接触并加热,通过刮料装置切割加热后的毛刺,再快速的通过降温板8进行急速封口,从而完成切割后的封边作业,可将树脂瓦的两侧毛刺清除掉,通过刮料装置9的刮刀切割形成平滑的表面,使产品的外缘处更为平滑,再通过降温板8对加工后的树脂瓦进行冷却定型,防止树脂瓦过热变形,也使得树脂瓦能够快速的在加工生产线4上冷却,实现快速的从夹持机构41上取出,提高生产的速度。

30.在本实施例中,所述刮料装置9包括:伸缩装置91、设在伸缩装置91上的刮刀92和吹气装置93,所述伸缩装置91带动刮刀92和吹气装置93进行伸缩运动,将刮刀92和吹气装置93推到通过加热板7加热过的树脂瓦上,通过加工生产线4带动树脂瓦运动至刮刀92处,所述刮刀92对树脂瓦进行毛刺切除,为防止切除的毛刺沾在刮刀92上,吹气装置93启动将刮刀92切下的毛刺吹落到刮刀92下方设置的废料回收装置中,对切下的毛刺废料进行集中处理,通过调节伸缩装置91的伸缩运动,进而带动刮刀92进行伸缩运动,实现了刮刀92的位置调节。

31.所述加工生产线4一端的下方设有回收生产线5,所述加工生产线4和回收生产线5均为环形生产线,加工生产线4和回收生产线5均为传动带的形式,加工生产线4首先将物品输送到加工涵道1中,再由回收生产线5将其对应的输出自动回收,从而完成整个生产循环,减低生产时人工的使用,提高生产的自动化水平。

32.加工涵道1上设一个前后贯穿的加工道6,加工生产线4贯穿加工道6设置,在树脂瓦穿过加工道6后完成全部的加工作业,并被剥离到回收生产线5,回收生产线5安置于加工生产线4的下方用于接收。

33.进一步的,所述加热板7和降温板8的结构相同,二者结构均包括:固定框71、设在固定框71背面的伸缩杆72和设在固定框71前面的接触板73;所述固定框71内部设有储水腔74,所述固定框71背面设有与储水腔74位置相对应的密封隔板75,所述接触板73和隔板75将储水腔74密封起来,所述隔板75上固定连接有进液管76和出液管77,所述加热板7上的进液管76和出液管77分别与电加热机组3连接,所述降温板8上的进液管76和出液管77分别与制冷压缩机组2连接,为了方便隔板75密封连接,所述隔板75的一端设有卡块751,另一端设有凸出的固定凸缘752。

34.具体的,所述加热板7的储水腔74中设有导热片78,所述导热片78与接触板73卡合连接,可使导热片78上的热量传导到接触板73上,提高热传导的效率,提高接触板73的加热效果,在本实施例中,为了充分提高热传递效率,将所述导热片78的形状设为为波浪形,所述导热片78三片为一组嵌合卡接在接触板73的安装槽里,通过三片波浪式的导热片扩大导

热面积,提高热传导的效率。

35.具体的,所述夹持机构41包括:固定在加工生产线4上的固定板411和与固定板411一端通过转轴铰接的卡板412,所述卡板412和固定板411上分别设有橡胶软模413,所述橡胶软模413为类似于硅胶状物质,柔软且其表面摩擦系数高,因此在树脂瓦放在橡胶软模413上后,能被很好的固定,也不会对树脂瓦造成任何伤害。

36.所述夹持机构41将树脂瓦固定在加工生产线4上,使树脂瓦加工时处于稳定状态,提高了树脂瓦的加工精度。

37.具体的,所述卡板412的开口端的外侧面设有弧形倒角414,所述加工道6的内顶部固定连接有多个可手动调节的伸缩柱61,所述伸缩柱61的底部设有滚球62和弧形弹片63,如图2所示,所述弧形弹片63通过固定环固定在伸缩柱61上,弧形弹片63是滚球62沿加工生产线4方向的延伸,所述弧形倒角414呈平滑曲线状,该设计是为了帮助其与滚球62进行配合,平滑的曲线可以帮助其在被下压时不会出现卡顿等状况,提高生产的流畅性和稳定性。

38.在工作时,加工生产线4带动夹持机构41进行运动,所述滚球62与卡板412上设置的弧形倒角414接触进而将卡板412压紧,防止生产时树脂瓦的松动,随着加工生产线4继续前进,弧形倒角414通过滚球62后,弧形弹片63接着对弧形倒角414压紧,防止卡板412翘起,所述弧形弹片63对卡板412进行延时挤压,使夹持机构41的卡板412从接触第一个伸缩柱61后,一直处于夹紧状态,提高了树脂瓦加工时的稳定性。

39.具体的,所述加工道6的出口处设有固定柱66,所述固定柱66上设有钩板64,所述钩板64与卡板412对应的一侧设有卡勾65,卡勾65对通过加工道6加工好的夹紧树脂瓦上起夹紧作用的卡板412进行卡合并勾住,随着加工生产线4的流动,卡勾65将卡板412沿转轴进行翻转,卡板412翻转后就会松开加工好的树脂瓦,完全解除卡板412对树脂瓦的卡紧限制,松开树脂瓦为后序的自动落料做准备。

40.在本实施例中,所述钩板64倾斜设在固定柱66上,为了保证钩板及时回位,所述钩板64和固定柱66之间设有弹性元件67,通过弹性元件67使钩板64位置处于一个稳定的位置,延长钩板64的翻转精度。

41.具体的,所述加工涵道1固定在一个底座10上,所述底座10上还固定连接有剥离装置20,剥离装置20用于将树脂瓦从加工生产线4剥离到回收生产线5上,所述剥离装置20设在加工生产线4的一侧,所述剥离装置20包括:固定座21和设在固定座21上的转轴22,所述转轴22上设有嵌齿23和推料杆24,所述推料杆24设在转轴22的上部,在本实施例中,所述转轴22的下端与固定座21通过轴承安装在一起,且转轴22相对于固定座21形成转动连接,所述嵌齿23设有多个,沿圆周方向固定在转轴22的外侧,其形状为齿轮的齿牙状,所述嵌齿23与加工生产线4的侧面设置的嵌口42相配合,通过设置的嵌齿23与加工生产线4上的嵌口42相配合来驱动转轴22上的推料杆24进行推料,使剥离装置20在推料时与加工生产线4的速度相一致,可以适应不同的生产线的运行速度,提高了推料的精确度,也避免生产线速度有波动时推料不准确的问题。

42.为了防止推料杆24推料时伤到树脂瓦,本实施例中推料杆24采用软塑胶聚乙烯材质。

43.最后通过转动的推料杆24将夹持机构41上的树脂瓦推到设在加工生产线4下方的回收生产线5上,进而由回收生产线5将加工好的树脂瓦传送到包装工作台,完成树脂瓦整

形加工,该加工设备实现了树脂瓦毛边的自动清除,并实现加工后夹持机构41自动打开,并使树脂瓦从夹持机构41上自动剥离,提高树脂瓦整形加工的自动化水平,提高生产效率。

44.在其他的实施例中可将剥离装置中的转轴替换为电机,所述推料杆安装在电机的输出轴上产生转动,电机可与一个来料感应器连接,通过来料感应器感知是否有树脂瓦经过,如果感应到了就会驱动电机转动进而带动推料杆进行推料,这样的结构可以避免因为加工生产线运行时的振动或其他不平稳的状态,导致嵌齿与嵌口因为配合问题产生的推料问题。

45.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。