1.本发明涉及固态电池领域,具体涉及一种包覆型硫化物固态电解质及其制备方法和应用。

背景技术:

2.伴随着便携式移动电子设备的快速发展、新能源汽车的普及应用以及智能电网的建设,人们对于高效储能设备的需求愈加强烈。锂离子电池凭借着能量密度高、无记忆效应、工作电压高、循环寿命长的优点,已经成为现有储能设备中的主力。目前,商业化的锂离子电池使用的是酯类或醚类有机液态电解液,这类电解液在使用过程中易挥发、易分解、容易发生泄露等,严重影响电池的使用寿命,同时,有机电解液在电化学循环过程中容易与电极材料发生副反应,产生胀气,存在着火爆炸等安全隐患。另外,为了获得高能量密度,采用金属锂作为锂离子电池负极材料具有应用前景,但是,在充放电过程中,金属锂在液态电解质中容易生长锂枝晶,锂枝晶可能会穿刺隔膜并导致短路、着火、甚至爆炸。

3.相比于液态电解质,固态电解质具有不发挥、不易燃、无腐蚀、机械强度大等优点,避免了传统液态锂离子电池中的电解液泄露、电极短路等现象,降低了电池组对于温度的敏感性,由于固态电解质机械强度大,可以有效地阻挡锂枝晶生长,在使用过程中具有极高的安全性。

4.目前,固态电解质主要包括氧化物、硫化物、聚合物固态电解质,其中,氧化物固态电解质对环境不敏感,耐水耐氧性能优异,具有较稳定的物理化学性质,但电导率较低。聚合物固态电解质由极性高分子和金属盐络合形成,具有良好的成膜性,可弯曲和高安全性能,但电导率较低,锂离子的迁移数较小,机械性能较差。硫化物固态电解质具有媲美于液态电解质溶液的离子电导率,锂离子迁移数接近于1,电解质与电极材料浸润性好,适用于高能量密度储能器件,成为发展全固态电池中非常有希望的技术路线之一。

5.然而,硫化物固态电解质对水、氧尤其敏感,在制备与使用过程中对环境的要求极为苛刻,严重限制了它的规模化应用,另外,硫化物固态电解质与高压正极材料的电化学窗口不匹配,往往在界面处产生较大的阻抗及多种分解产物,形成空间电荷层;此外,硫化物与金属锂负极接触时发生反应,生成导离子性较差的物质,不利于锂离子的迁移,硫化物固态电解质面临的这些问题极大地影响全固态电池的性能。

6.中国专利cn111864256a公开了一种硫化物固态电解质及全固态锂二次电池,该发明的硫化物固态电解质是一种玻璃相与晶相均匀混合的玻璃陶瓷固态电解质,将li2s、p2s5、m

x

s2o3(m选自na、k、ba以及ca中的一种或几种,1≤x≤2)按照比例混合,在150

‑

450℃进行热处理,从而获得该发明的硫化物固态电解质。在全固态锂二次电池的制备过程中,正极膜片是通过将正极活性材料与该发明的硫化物固态电解质混合压制成层状得到。该工艺制备的硫化物固态电解质对水仍然较为敏感,且正极膜片中将硫化物固态电解质与高压正极活性材料直接混合,由于电化学窗口的不匹配,在电化学循环过程中,会发生较多的副反应;其次,正极膜片的制备需要在惰性气氛下进行,这大大增加了其制备成本,且不利于工

业上大规模生产。

7.中国专利cn112203975a公开了一种硫化物固体电解质和电池,该发明涉及一种可用作锂二次电池等的固态电解质,其具有即使接触大气中的水分也能够抑制硫化氢气体产生的特性,其包含锂元素、磷元素、硫元素和卤素,并且具有硫银锗矿型结构的结晶相或者化合物。该工艺制备的硫化物固态电解质无法有效隔绝水分,在使用与存储过程中对水分仍然比较敏感,在湿度较低的环境中,仍产生大量硫化氢气体。使用该硫化物固态电解质组装电池时,无法有效抑制其与高压正极材料之间的界面问题。

8.中国专利cn111740152a公开了一种高性能的硫化物固态电解质及其制备方法,该发明提供一种具有高离子电导率和低电子电导率的高性能硫化物固态电解质,其中,通过将两种或者三种原料按照一定的摩尔比例混合,进行球磨和烧结,在这两个过程中在惰性气氛下进行,得到结构通式为(100

‑

x)li2p

·

xp2s5·

ym的硫化物固态电解质,其中m为氧化锌、五氧化二磷、氟化锂、氯化锂。该发明通过往硫化物固态电解质中掺杂氧元素、氟元素或者氯元素来提升固态电解质的化学稳定性。但是,该工艺获得的硫化物固态电解质在使用与存储时对气氛要求仍然很高,氧含量不大于0.1ppm,水含量不大于0.1ppm,这样苛刻的低露点环境使得该硫化物固态电解质产业化困难。

9.中国专利cn111908437a公开了一种硫化物固态电解质的制备方法,该发明通过将li2s、p2s5和卤化物的锂盐通过化学计量比混合、研磨、筛分,从而获得混合均匀的前驱体,然后将前驱体放置于微波设备中的陶瓷震动槽内震动翻转,在150

‑

400℃下微波烧结10min

‑

1h,冷却后得到含元素锂、磷、硫和卤素的硫银锗矿型固态电解质。该发明的硫化物固态电解质虽然有较高的离子电导率,但是,在空气中极其不稳定,限制了该固态电解质的实际应用。

10.中国专利cn109509910a公开了一种复合型固态电解质及其制备方法,该发明通过在硫化物固态电解质表面复合非晶态氧化物固态电解质,从而改善硫化物固态电解质与电极材料之间的界面问题。该发明的复合型固态电解质并未解决硫化物固态电解质对湿度、氧气稳定性差的问题,而且在组装电池测试时,正极片制备过程中,无法避免正极材料与硫化物固态电解质的电压不匹配问题,严重影响循环稳定性。

技术实现要素:

11.发明要解决的问题:提高硫化物固态电解质对水稳定性,改善硫化物固态电解质与正极材料混合使用时电化学窗口的匹配度。

12.针对上述问题,本发明的目的之一是提供一种稳定性高的包覆型硫化物固态电解质,该包覆型硫化物固态电解质可以有效地提升硫化物固态电解质的对水稳定性以及与正负极材料混合使用时的电化学稳定性;本发明的目的之二是提供上述包覆型硫化物固态电解质的制备方法;本发明的目的之三是提供上述包覆型硫化物固态电解质在固态电池中的应用;本发明的目的之四是提供一种含有上述包覆型硫化物固态电解质的固态电池。

13.为了解决所述问题,本发明的技术方案如下:

14.一种包覆型硫化物固态电解质,其为氧化物固态电解质层包覆在硫化物固态电解质颗粒表面的包覆型硫化物固态电解质;

15.所述氧化物固态电解质为linb

x

ta1‑

x

o3(0.15≤x≤0.85)型、lipon型和nasicon型

中的至少一种。

16.优选的是,所述lipon型为li

3.3

po

3.9

n

0.17

,进一步优选地,所述nasicon型为li

1.4

al

0.4

ti

1.6

(po4)3。

17.优选的是,所述硫化物固态电解质为(1 x)li2s

·

xp2s5(0<x<1)型、li6‑

y

ps5‑

y

x

1 y

(x=cl、br、i,0≤y≤0.6)型和li

11

‑

z

m2‑

z

p

1 z

s

12

(m=ge、sn、si,0.5≤z≤1.5)型中的至少一种。

18.优选的是,所述硫化物固态电解质颗粒的d

n

50粒径为0.50

‑

30.00μm,优选为0.50

‑

3.00μm;优选地,所述包覆型硫化物固态电解质的d

n

50粒径为0.53

‑

3.08μm。

19.优选的是,所述氧化物固态电解质层的厚度为8.00

‑

100.00nm,优选为8.50

‑

99.60nm。

20.优选的是,所述包覆型硫化物固态电解质的初始离子电导率为0.35

‑

9.2ms/cm,优选地,所述硫化物固态电解质初始离子电导率为0.68

‑

10.8ms/cm。

21.优选的是,上述包覆型硫化物固态电解质的制备方法,包括如下步骤:

22.(1)将硫化物固态电解质原料进行球磨,依次经压片、烧结、研磨和筛分得到硫化物固态电解质颗粒,其中,所述球磨和烧结均在惰性条件下进行;

23.(2)在硫化物固态电解质颗粒的表面采用湿法包覆法或物理气相沉积法制备氧化物固态电解质层,得到包覆型硫化物固态电解质。

24.优选的是,上述制备方法中,步骤(1)所述压片的压力为100

‑

1000mpa,优选地,所述烧结温度为350

‑

600℃,进一步优选地,所述烧结时间为2

‑

15h。

25.优选的是,上述制备方法,步骤(2)所述湿法包覆法包括如下步骤:

26.(a)在惰性氛围下,将包含锂、乙醇钽和乙醇铌的氧化物固态电解质原料溶于醇中得到前驱体溶液,优选地,所述醇为无水乙醇;

27.(b)将步骤(a)制得前驱体溶液喷覆到硫化物固态电解质颗粒表面,在惰性氛围下预烧结,然后在纯氧氛围中烧结得到包覆型硫化物固态电解质。

28.优选的是,上述制备方法,步骤(b)所述喷覆速率为5

‑

15g/min,优选地,所述喷覆时间为1

‑

5min,进一步优选地,所述烧结温度为200

‑

600℃,更进一步优选地,烧结时间为1

‑

3h。

29.优选的是,上述制备方法,所述物理气相沉积法为磁控溅射法、原子层沉积法和真空蒸镀法中的一种,优选为磁控溅射法。

30.优选的是,上述制备方法,所述磁控溅射法包括如下步骤:

31.(a)将氧化物固态电解质与粘结剂研磨、压片制成靶材;

32.(b)打开磁控溅射设备,安装靶材和基片,将腔体真空抽到1.0

×

10

‑4‑

10.0

×

10

‑4pa,调节气压和溅射功率,通入惰性气体进行溅射。

33.优选的是,上述制备方法,步骤(b)所述溅射功率为50

‑

400w,优选为100

‑

300w;优选地,所述溅射时间为100

‑

300min;溅射气压为2.5

×

10

‑1‑

9.0

×

10

‑1pa。

34.本发明还提供上述包覆型硫化物固态电解质或上述制备方法制得的包覆型硫化物固态电解质在固态电池中的应用。

35.本发明还提供一种固态电池,包括正极、固态电解质和负极,其中,所述正极、固态电解质和负极中的至少一种包含上述包覆型硫化物固态电解质或利用上述制备方法制得

的包覆型硫化物固态电解质。

36.本发明的有益效果:

37.本发明通过将特定的氧化物固态电解质包覆在硫化物固态电解质表面得到包覆型硫化物固态电解质,其氧化物固态电解质层具有相对较高的离子电导率,介于10

‑4‑

10

‑2s/cm,具有高的化学稳定性,对空气中的水分不敏感,与高压正极材料配混时的电化学稳定好,抑制了空间电荷的形成,从而成功地解决了硫化物固态电解质对水稳定性差和硫化物固态电解质与正极材料混合使用时电化学窗口不匹配的问题。在制备本发明包覆型硫化物固态电解质的过程中,严密地控制烧结温度等工艺条件,显著提升了包覆型硫化物固态电解质的化学稳定性,使得工业化大规模生产成为可能。另一方面,本发明包覆型硫化物固态电解质与高压正极材料更加适配,所制备的固态电池的电化学性能更加优异,安全性能更高。

附图说明

38.图1是本发明实施例的包覆型硫化物固态电解质的示意图;

39.图2是本发明实施例的固态电池的示意图。

40.图中标记说明如下:a

‑

硫化物固态电解质、b

‑

包覆型硫化物固态电解质,c

‑

正极、d

‑

负极、e

‑

固态电解质。

具体实施方式

41.为使本发明实施例的目的、技术方案和技术效果更加清楚,对本发明实施例中的技术方案进行清楚、完整地描述。以下所描述的实施例是本发明一部分实施例,而不是全部的实施例。结合本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

42.在本发明的描述中,使用了

‑

表示了数值范围的情况下,它们包含两方的端点,单位是共通的。例如,硫化物固态电解质的粒径为0.5

‑

30.0μm表示固态电解质的粒径为0.5μm及以上且在30.0μm及以下。

43.在本发明的描述中,“至少一种”是指一种或者多种,“多种”是指两种或两种以上。例如,“a、b、或c中的一种或几种”,或,“a、b、和c中的至少一种”,均可以表示:a、b、c、a

‑

b(即a和b)、a

‑

c、b

‑

c、或a

‑

b

‑

c,其中a、b、c分别可以是单个,也可以是多个。

44.在本发明的描述中,“d

n

50粒径”是指样品的累积粒度数量分布百分数达到50%时所对应的粒径。

45.需要理解的是,本发明实施例中所提到的相关成分的质量不仅仅可以指代各组分的具体含量,也可以表示各组分间质量的比例关系,因此,只要是按照本发明实施例相关组分的含量按比例放大或缩小均在本发明公开的范围之内。具体地,本发明实施例中所述的重量可以是μg、mg、g、kg等化工领域公知的质量单位。

46.另外,除非上下文另外明确地使用,否则词的单数形式的表达应被理解为包含该词的复数形式。术语“包括”或“具有”旨在指定特征、数量、步骤、操作、元件、部分或者其组合的存在,但不用于排除存在或可能添加一个或多个其它特征、数量、步骤、操作、元件、部分或者其组合。

47.为了更好地理解上述技术方案,下面对本发明作进一步的详细说明。

48.本发明提供了一种包覆型硫化物固态电解质,其为氧化物固态电解质层包覆在硫化物固态电解质颗粒表面的包覆型硫化物固态电解质;

49.所述氧化物固态电解质为linb

x

ta1‑

x

o3(0.15≤x≤0.85)、lipon型和nasicon型中的至少一种。

50.在本发明的一个优选实施方式中,所述lipon型为li

3.3

po

3.9

n

0.17

,优选地,所述nasicon型为li

1.4

al

0.4

ti

1.6

(po4)3。

51.上述硫化物固态电解质在空气中极其不稳定,遇水会产生硫化氢,极大地影响使用的安全性能;并且,硫化物固态电解质与高压正极材料存在电压不适配的问题,会产生空间电荷,使得界面处发生一系列副反应,增大了界面阻抗,严重影响固态电池的电化学性能。通过在硫化物固态电解质表面包覆linb

x

ta

(1

‑

x)

o3(0.15≤x≤0.85)型、lipon型和nasicon型中的至少一种氧化物固态电解质层,一方面增加了硫化物固态电解质对水的稳定性能,显著抑制了硫化物固态电解质在存储与使用过程中硫化氢气体的产生;另一方面,氧化物固态电解质层的包覆又起到隔绝高压正极材料与硫化物固态电解质的直接接触,抑制了硫化物固态电解质与高压正极间的空间电荷的形成。对于包覆层的选择,既要考虑到对水氧稳定性的因素,也要考虑到离子电导率的大小。其中,linb

x

ta

(1

‑

x)

o3由于铌元素与钽元素的协同作用,无论在离子电导率还是在对水氧稳定性方面均优于linbo3和litao3。li

3.3

po

3.9

n

0.17

具有更高的离子电导率和更好的机械性能,化学性质和电化学性质稳定,并且可以同licoo2、limno4等正极以及金属锂、锂合金等负极相匹配。li

1.4

al

0.4

ti

1.6

(po4)3不仅有高的离子电导率,而且对水氧具有良好的化学稳定性,这些特点使得li

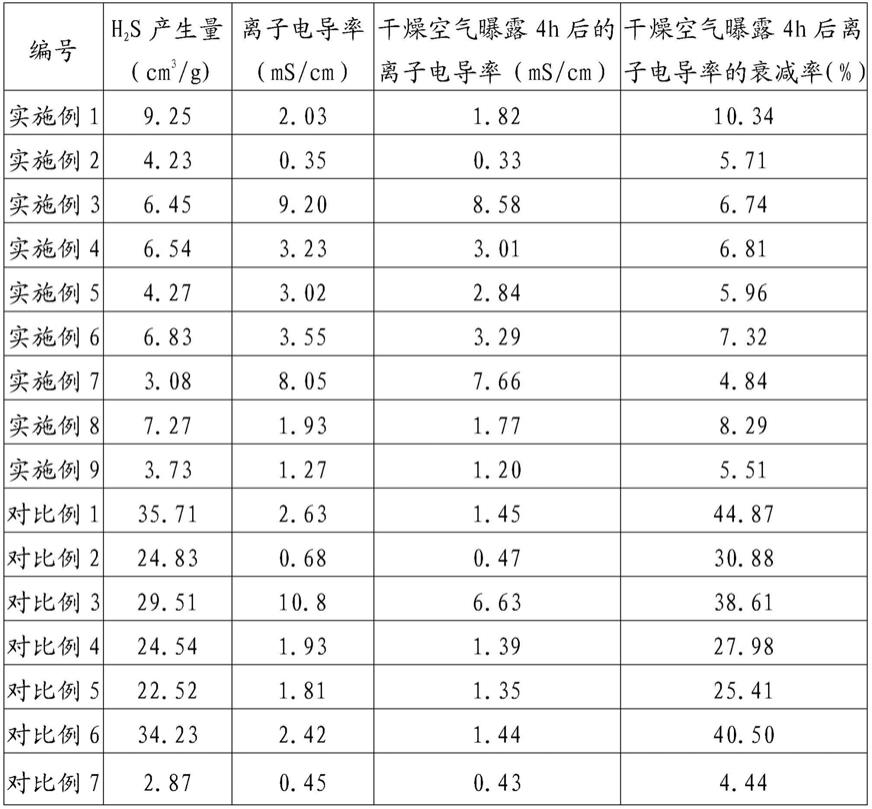

1.4

al

0.4

ti

1.6

(po4)3可以作为硫化物固态电解质的包覆层。

52.在本发明的一个优选实施方式中,在上述包覆型硫化物固态电解质中,所述硫化物固态电解质为(1 x)li2s

·

xp2s5(0<x<1)型、li6‑

y

ps5‑

y

x

1 y

(x=cl、br、i,0≤y≤0.6)型和li

11

‑

z

m2‑

z

p

1 z

s

12

(m=ge、sn、si,0.5≤z≤1.5)型中的至少一种。

53.在本发明的一个优选实施方式中,在上述包覆型硫化物固态电解质中,所述硫化物固态电解质颗粒的d

n

50粒径为0.50

‑

30.00μm,优选地,所述硫化物固态电解质颗粒的d

n

50粒径为0.50

‑

3.00μm,所述包覆型硫化物固态电解质的d

n

50粒径为0.53

‑

3.08μm。为了保证在正极制备过程中,使得包覆型硫化物固态电解质与正极活性材料充分接触,所述硫化物固态电解质颗粒的d

n

50粒径优选控制在0.50

‑

3.00μm。在包覆型硫化物固态电解质与正负极活性材料混合形成浆料时,包覆型硫化物固态电解质更倾向于在正负极活性材料颗粒间进行填充,这要求硫化物固态电解质的颗粒粒径不易过大。另外,粒径过大时,则颗粒之间的接触面积小,孔隙大,导致界面电阻大。粒径过低时,则不利于工艺制备,工序复杂。

54.在本发明的一个优选实施方式中,在上述包覆型硫化物固态电解质中,所述氧化物固态电解质层的厚度为8.00

‑

100.00nm,优选为8.50

‑

99.60nm,所述氧化物固态电解质层的厚度过薄时则影响对水氧的稳定性,氧化物电解质层容易破碎;过厚时则显著降低整体的固态电解质的离子电导率,不利于循环性能;另外由于氧化物固态电解质相比于硫化物固态电解质的电导率低,为了避免包覆氧化物固态电解质层对硫化物固态电解质电导率产生较大的影响,氧化物固态电解质包覆层不易过厚或者过薄。氧化物固态电解质包覆层过厚会导致包覆型硫化物固态电解质电导率发生明显降低,影响离子传输性能;氧化物固态

电解质包覆层过薄会使得硫化物固态电解质的对水稳定性达不到预期目标,影响使用的安全性能。

55.在本发明的一个优选实施方式中,在上述包覆型硫化物固态电解质中,所述包覆型硫化物固态电解质的初始离子电导率为0.35

‑

9.2ms/cm,优选地,所述硫化物固态电解质的电导率为0.68

‑

10.8ms/cm。

56.本发明还提供了上述包覆型硫化物固态电解质的制备方法,包括如下步骤:

57.(1)将硫化物固态电解质原料进行球磨,压片、烧结、研磨和筛分得到硫化物固态电解质颗粒,其中,球磨和烧结均在惰性氛围下进行;

58.(2)在硫化物固态电解质颗粒的表面采用湿法包覆法或物理气相沉积法制备氧化物固态电解质层,得到包覆型硫化物固态电解质。

59.步骤(1)中所述硫化物固态电解质原料包括金属硫化物、金属卤化物、p2s5中的一种或两种以上,其中金属硫化物包括li2s、ges2、sis2、sns2中的一种或两种以上,金属卤化物包括licl、libr和lii中的一种或两种以上。具体地,按照硫化物固态电解质的化学计量比称取各原料组分,无需某个过量。

60.在本发明的一个优选实施方式中,上述制备方法中,步骤(1)所述压片的压力为100

‑

1000mpa,所述烧结在惰性氛围下,温度为350

‑

600℃下烧结烧结2

‑

15h,其中,升/降温速度为2

‑

5℃/min。压片时压力过低,则难以压制成型,过高则可能对模具造成损伤。烧结时烧结温度过高,烧结时间过长,则固态电解质会融化,杂质相会增多;烧结温度过低,烧结时间过短,则反应不充分。

61.在本发明的一个优选实施方式中,上述制备方法中,步骤(2)所述湿法包覆法包括如下步骤:

62.(a)在惰性氛围下,将包含锂、乙醇钽和乙醇铌的氧化物固态电解质原料溶于醇中得到前驱体溶液;

63.(b)将步骤(a)制得前驱体溶液喷覆到硫化物固态电解质颗粒表面,在惰性氛围下预烧结,然后在纯氧氛围中烧结得到包覆层硫化物固态电解质。

64.上述湿法包覆法中,步骤(a)中氧化物固态电解质的原料选用金属锂、乙醇铌与乙醇钽,考虑到合成产物的纯度,金属锂优选为电池级金属锂,纯度不低于99.6%。在惰性气氛下,将金属锂溶解在醇中,待金属锂完全溶解后,再加入乙醇钽和乙醇铌的混合物,形成前驱体溶液。使用醇作为反应溶剂,一方面,考虑到醇的成本较低;另一方面,硫化物固态电解质与醇可以稳定存在,在包覆过程中不会发生副反应。考虑到醇的毒性与沸点,优选为无水乙醇。

65.在本发明的一个优选实施方式中,上述湿法包覆法中,步骤(b)所述喷覆速率为5

‑

15g/min,优选地,所述喷覆时间为1

‑

5min,进一步优选地,喷覆后还包括将硫化物固态电解质进行干燥和筛分,其中干燥温度为80℃。经过发明人研究发现,喷覆速率和喷覆时间与氧化物固态电解质层的厚度存在正相关的关系,通过调控这两个参数,可以控制氧化物固态电解质层厚度。

66.在本发明的一个优选实施方式中,上述湿法包覆法中,步骤(b)中的预烧结是在惰性气氛下,在120℃保持2小时,其中升温速率为5℃/min;然后进行烧结,通入纯度99.99%的氧气,将温度升高至200

‑

600℃,优选为500

‑

600℃,保持恒温1

‑

3h,其中升温速率为5℃/

min,待烧结结束后,获得包覆型硫化物固态电解质。关于整个烧结过程,先在惰性气氛下进行预烧结,目的是为了先在硫化物固态电解质表面形成致密层,然后再升高温度,在纯氧中进行烧结,除去表面的有机基团。

67.在本发明的一个优选实施方式中,上述制备方法中,所述物理气相沉积法为磁控溅射法、原子层沉积法或真空蒸镀法中的一种,优选为磁控溅射法。

68.在本发明的一个优选实施方式中,上述制备方法中,所述磁控溅射法包括如下步骤:

69.(a)将氧化物固态电解质与粘结剂研磨、压片制成靶材;

70.(b)打开磁控溅射设备,安装靶材和基片,将腔体真空抽到1.0

×

10

‑4‑4×

10

‑4pa,调节气压和溅射功率,通入惰性气体进行溅射。

71.在本发明的一个优选实施方式中,上述磁控溅射法中,步骤(b)所述溅射功率为50

‑

400w,优选为100

‑

300w;所述溅射时间为100

‑

300min;溅射气压为2.5

×

10

‑1‑

9.0

×

10

‑1pa。

72.本发明还提供上述包覆型硫化物固态电解质或上述制备方法制得的包覆型硫化物固态电解质在固态电池中的应用。

73.本发明还提供一种固态电池,包括正极极片、固态电解质和负极极片,其中,所述正极极片、固态电解质和负极极片中的至少一种包含上述包覆型硫化物固态电解质或上述制备方法制得的包覆型硫化物固态电解质。

74.在本发明的一个优选实施方式中,上述固态电池中,所述正极极片通过以下步骤制备得到:在露点

‑

30℃的环境下,按照一定的比例称取导电剂、粘结剂、正极活性材料和包覆型硫化物固态电解质,加入到有机溶剂中,研磨并混合均匀,得到正极活性浆料;将正极活性浆料均匀涂覆于正极集流体表面形成正极活性层,干燥后进行辊压、裁剪得到正极极片。在制备过程中添加一定量的包覆型固态电解质,这样的作用是使得锂离子可以在正极中进行有效的传导,同时,包覆型固态电解质的添加量对固态电池的总体电化学性能有一定的影响。

75.上述正极活性材料包括钴酸锂、锰酸锂、磷酸铁锂、三元材料和lini

a

co

b

mn1‑

a

‑

b

m

c

o2(0.3≤a≤0.75,0.2≤b≤0.3,0≤c≤0.1;m为ti、mg、al、v、cr、zr、ba、la、ce、sn)中的至少一种。该发明所提供的固态电池的容量主要由正极活性物质的量来贡献的,其在正极活性层的质量占比对正极的充放电容量存在显著的影响。可以通过优化正极活性材料的添加量,来优化整体固态电池的电化学性能。

76.上述正极集流体选自铝箔、涂炭铝箔、泡沫铝箔、泡沫镍的至少一种,优选为涂炭铝箔。这是因为正极在充放电过程中处于相对较高的电位,而负极处于低电位,在充电过程中集流体容易发生氧化,而涂炭铝箔的表面有一层致密的氧化铝,可以抵抗该氧化作用,而不能选用铜箔等易在高压下氧化的金属。

77.上述导电剂选自superp、乙炔黑、科琴黑、炭黑、碳纳米管、石墨烯和碳纤维的至少一种。导电剂的添加起到加强正极整体电子电导率的作用,不作为容量贡献的来源。因此,导电剂的添加量一定程度上会影响正极整体容量,导电剂的添加量太低,则电子导电通道过少,不利于大电流充放电;导电剂的添加量太高又会降低正极活性物质的相对含量,影响电池容量,通过优化导电剂在正极活性层的质量占比,以获得最优的电化学性能。

78.上述粘结剂选自聚偏氟乙烯、聚四氟乙烯、cmc、sbr、nbr、pvc、polysiloxane、sebs和sbs中的至少一种。粘结剂的添加量太低,则难以起到稳定电极结构的作用;粘结剂的添加量太高又会引起电阻的升高,导致导电剂或正极活性物质的相对含量降低及所得正极导电性能的下降。

79.上述有机溶剂选自n

‑

甲基吡咯烷酮、碳酸二甲酯、乙酸乙酯、无水乙醇、丙酮、碳酸二乙酯和丙酸甲酯中的至少一种。这些有机溶剂对正极活性物质、导电剂、粘结剂、包覆型硫化物固态电解质是不发生反应的,并且汽化温度较低。

80.在本发明的一个优选实施方式中,上述固态电池中,所述固态电解质片通过以下方法制备:将包覆型硫化物固态电解质在压力100mpa

‑

1000mpa下进行压片得到。由于固态电解质片过厚会导致锂离子传输速率慢,因此固态电解质应尽可能做的更薄。

81.另外,本发明的固态电池负极优选地可以为锂金属片、铟片、锂

‑

铟合金、铝箔、锡箔、锂铝合金或锂硅合金中的一种,或者通过下述方法制备获得负极:在露点

‑

30℃的环境下,按照一定的比例称取导电剂、粘结剂、负极活性材料和包覆型硫化物固态电解质,加入到有机溶剂中,研磨并混合均匀,得到负极活性浆料;将负极活性浆料均匀涂覆于负极集流体表面形成负极活性层,干燥后进行辊压、裁剪得到负极。

82.上述负极活性材料包含硅碳、钛酸锂或石墨中的一种,且上述负极集流体选自铜箔、不锈钢箔中的一种。

83.在本发明的一个优选实施方式中,上述固态电池通过下述方法制备:将正极极片、固态电解质片和负极依序层叠并施加500mpa

‑

1000mpa的压力进行冷压得到固态电池。

84.在本发明的一个优选实施方式中,上述固态电池包括但不限于扣式电池、平板电池、圆柱电池和软包电池中的一种。

85.本发明中使用的原料或试剂均购自市场主流厂家,未注明生产厂商者或者未注明浓度者,均为可以常规获取的分析纯级的原料或试剂,只要能起到预期的作用,并无特别限制。本实施例中使用的仪器设备均购自市场主要厂家,只要能起到预期的作用,并无特别限定。本实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

86.仪器:

87.磁控溅射仪,购自沈阳景逸研科技术有限公司,型号:高真空多功能磁控溅射设备(101a

‑

1b)。

88.激光粒度分析仪,购自珠海真理光学仪器有限公司,型号:lt3600。

89.三温区管式炉,购自上海翰军实验设备有限公司,型号:htf

‑

1200iii。

90.等静压机,购买于合肥科晶材料技术有限公司,型号:ylj

‑

cip

‑

15;压片模具购买于合肥科晶材料技术有限公司,型号:die

‑

sp20;电导率测试套件,购买于合肥科晶材料技术有限公司,型号:eq

‑

psc。

91.高能球磨机,购自长沙市德科仪器设备有限公司,型号为deco

‑

pbm

‑

v

‑

0.4l。

92.bts

‑

5v10ma电池检测设备,购自深圳新威尔电子有限公司。

93.透射电子显微镜,购自德国蔡司(zeiss)。

94.能量色散x射线荧光光谱仪,购自日立公司。

95.试剂:

96.li2s、ges2、sis2、sns2、licl、libr、lii、p2s5均购买于上海阿拉丁生化科技股份有限公司。

97.li

1.4

al

0.4

ti

1.6

(po4)3购买于合肥科晶技术材料有限公司。

98.以下,利用实施例、对比例更具体说明本发明,但本发明的技术范围不限定于这些示例。需要说明的是,只要不是特别地记载,那么本发明中使用的全部的百分率、份、比率基于质量。

99.实施例1

100.(一)li6ps5cl(lpsc)硫化物固态电解质颗粒的制备

101.1.在氩气氛围下的手套箱中,将li2s、p2s5、licl按摩尔比例5:1:2进行充分混合,得到混合粉末6.0g。使用直径10mm的氧化锆球进行球磨,球磨转速设置为300rpm,球磨时间为30小时,球料质量比为40:1。将球磨后的粉料在研钵中进行研磨使得粉料变得细腻。

102.2.将步骤1得到的粉料倒入压片模具中,利用等静压机进行压片,压力保持为200mpa,保压时间1min,获得直径为16mm的圆片。

103.3.将该圆片移入坩埚中,并将坩埚放入氩气氛围的管式炉中,以升/降温速度5℃/min,升温至550℃进行烧结,保温烧结时间为10h,在升降温和保温的过程中氩气的流速为1.0l/min。

104.4.烧结结束后,将烧结后收集到的li6ps5cl块体在手套箱中进行充分研磨,使用孔径为30μm的筛网进行筛分,得到粉末状的li6ps5cl硫化物固态电解质颗粒5.5g。用激光粒度分析仪测得粒径d

n

50为0.5μm。

105.(二)包覆型硫化物固态电解质linb

0.5

ta

0.5

o3‑

lpsc的制备

106.1.在氩气氛围下,将14.0mmol(0.0972g)的锂金属溶于45.68g无水乙醇中,再混合7.0mmol(2.8438g)乙醇钽和7.0mmol(2.2275g)乙醇铌,得到前驱体溶液。

107.2.将上述前驱体溶液均匀喷覆在步骤(一)制备的li6ps5cl硫化物固态电解质颗粒5.0g的表面,喷覆速率为5g/min,喷覆时间为1.5min。

108.3.将喷覆后的固态电解质放置于管式炉中,在氩气氛围下以升温速度5℃/min升温至120℃,在120℃预烧结2h,然后将氩气氛围更换为纯氧气氛,以升温速度5℃/min升温至500℃,再在纯氧氛围下在500℃保温烧结3h。然后自然降温至室温,得到粉末状的内部为li6ps5cl硫化物固态电解质而表面为linb

0.5

ta

0.5

o3包覆层的包覆型硫化物固态电解质linb

0.5

ta

0.5

o3‑

lpsc。

109.利用透射电子显微镜tem,测得所述氧化物固态电解质层的厚度为10.5nm,用激光粒度分析仪测得包覆型硫化物固态电解质d

n

50粒径为0.53μm。

110.实施例2

111.(一)li3ps4(lps)硫化物固态电解质颗粒的制备

112.1.在氩气氛围下的手套箱中,将li2s、p2s5按摩尔比例3:1得到混合粉末6g,使用10mm的氧化锆球进行球磨,球磨转速设置为400rpm,球磨时间为14h,球料质量比为60:1。将球磨后的粉料在研钵中进行研磨使得粉料变得细腻。

113.2.将该粉料倒入压片模具中,利用等静压机进行压片,压力保持200mpa,保压时间1min,获得直径为16mm的圆片。

114.3.将该圆片移入坩埚中,并将坩埚放入氩气氛围的管式炉中升温至350℃进行烧

结,其中升/降温速度均为2℃/min,保温时间为2h,在整个升降温过程中氩气的流速为1.0l/min。

115.4.烧结结束后,将烧结后收集到的块体(lps)在手套箱中研磨,使用孔径为30μm的筛网得到粉末状的lps硫化物固态电解质。利用激光粒度分析仪测得粒径d

n

50为3.0μm。

116.(二)包覆型硫化物固态电解质linb

0.15

ta

0.85

o3‑

lps制备

117.1.在氩气氛围下,将14.0mmol(0.0972g)的锂金属溶于45.68g无水乙醇中,再混合11.9mmol(4.834g)乙醇钽和2.1mmol(0.668g)乙醇铌,得到前驱体溶液。

118.2.将上述前驱体溶液均匀喷覆在步骤(一)制备的li3ps4硫化物固态电解质颗粒5.0g的表面,喷覆速率为10g/min,喷覆时间为2.6min。

119.3.将喷覆后的固态电解质放置于管式炉中,在氩气氛围下以升温速度5℃/min升温至120℃,在120℃预烧结2h,然后将氩气氛围更换为纯氧气氛,以升温速度5℃/min升温至500℃,再在纯氧氛围下在500℃保温烧结3h。然后自然降温至室温,得到粉末状的内部为li3ps4硫化物固态电解质而表面为linb

0.15

ta

0.85

o包覆层的包覆型硫化物固态电解质linb

0.15

ta

0.85

o3‑

lps。

120.利用透射电子显微镜tem,测得所述氧化物固态电解质层的厚度为38.6nm。用激光粒度分析仪测得包覆型硫化物固态电解质d

n

50粒径为3.08μm。

121.实施例3

122.(一)li

10

gep2s

12

(lgps)硫化物固态电解质颗粒的制备

123.1.在氩气氛围下的手套箱中,将li2s、p2s5和ges2按摩尔比例5:1:1得到混合粉末6g,使用10mm的氧化锆球进行球磨,球磨转速设置为450rpm,球磨时间为14h,球料质量比为60:1。将球磨后的粉料在研钵中进行研磨使得粉料变得细腻。

124.2.将该粉料倒入压片模具中,利用等静压机进行压片,压力保持200mpa,保压时间1min,获得直径为16mm的圆片。

125.3.将该圆片移入坩埚中,并将坩埚放入氩气氛围的管式炉中升温至550℃进行烧结,其升温方式为5℃/min升高至500℃,然后以2℃/min升高至550℃,保温时间为8h,降温速率为5℃/min,在整个升降温过程中氩气的流速为1.0l/min。

126.4.烧结结束后,将烧结后收集到的块体(lgps)在手套箱中研磨,使用孔径为30μm的筛网得到粉末状的lgps硫化物固态电解质。利用激光粒度分析仪测得d

n

50粒径为1.0μm。

127.(二)包覆型硫化物固态电解质linb

0.85

ta

0.15

o

‑

lgps的制备

128.1.在氩气氛围下,将14.0mmol(0.0972g)的锂金属溶于45.68g无水乙醇中,再混合2.1mmol(0.853g)乙醇钽和11.9mmol(3.787g)乙醇铌,得到前驱体溶液。

129.2.将上述前驱体溶液均匀喷覆在步骤(一)制备的li

10

gep2s

12

硫化物固态电解质颗粒的表面,喷覆速率为6g/min,喷覆时间为1min。

130.3.将喷覆后的固态电解质放置于管式炉中,在氩气氛围下以升温速度5℃/min升温至120℃,在120℃预烧结2h,然后将氩气氛围更换为纯氧气氛,以升温速度5℃/min升温至500℃,再在纯氧氛围下在500℃保温烧结3h。然后自然降温至室温,得到粉末状的内部为li

10

gep2s

12

硫化物固态电解质而表面为linb

0.85

ta

0.15

o包覆层的包覆型硫化物固态电解质linb

0.85

ta

0.15

o

‑

lgps。

131.利用透射电子显微镜tem,测得所述氧化物固态电解质层的厚度为8.5nm。用激光

粒度分析仪测得包覆型硫化物固态电解质d

n

50粒径为1.01μm。

132.实施例4

133.(一)li

5.5

ps

4.5

br

1.5

(lpsb)硫化物固态电解质颗粒的制备

134.1.在氩气氛围下的手套箱中,将li2s、p2s5、libr按摩尔比例4:1:3进行充分混合,得到混合粉末6.0g。使用直径10mm的氧化锆球进行球磨,球磨转速设置为300rpm,球磨时间为20小时,球料质量比为30:1。将球磨后的粉料在研钵中进行研磨使得粉料变得细腻。

135.2.将步骤1得到的粉料倒入压片模具中,利用等静压机进行压片,压力保持为350mpa,保压时间1min,获得直径为16mm的圆片。

136.3.将该圆片移入坩埚中,并将坩埚放入氩气氛围的管式炉中升温至450℃进行烧结,其中升/降温速度均为3℃/min,保温时间为10h,在整个升降温过程中氩气的流速为1.0l/min。

137.4.烧结结束后,将烧结后收集到的块体(lpsb)在手套箱中研磨,使用孔径为30μm的筛网得到粉末状的lpsb硫化物固态电解质。利用激光粒度分析仪测得d

n

50粒径为1.5μm。

138.(二)包覆型硫化物固态电解质linb

0.25

ta

0.75

o

‑

lpsb的制备

139.1.在氩气氛围下,将14.0mmol(0.0972g)的锂金属溶于45.68g无水乙醇中,再混合10.5mmol(4.265g)乙醇钽和3.5mmol(1.114g)乙醇铌,得到前驱体溶液。

140.2.将上述前驱体溶液均匀喷覆在步骤(一)制备的li

5.5

ps

4.5

br

1.5

硫化物固态电解质颗粒的表面,喷覆速率为15g/min,喷覆时间为3min。

141.3.将喷覆后的固态电解质放置于管式炉中,在氩气氛围下以升温速度5℃/min升温至120℃,在120℃预烧结2h,然后将氩气氛围更换为纯氧气氛,以升温速度5℃/min升温至600℃,再在纯氧氛围下在600℃保温烧结3h。然后自然降温至室温,得到粉末状的内部为li

5.5

ps

4.5

br硫化物固态电解质而表面为linb

0.25

ta

0.75

o包覆层的包覆型硫化物固态电解质linb

0.25

ta

0.75

o

‑

lpsb。

142.利用透射电子显微镜tem,测得所述氧化物固态电解质层的厚度为68.7nm。用激光粒度分析仪测得包覆型硫化物固态电解质粒径d

n

50为1.63μm。

143.实施例5

144.(一)li

10.5

sn

1.5

p

1.5

s

12

硫化物固态电解质颗粒的制备

145.1.在氩气氛围下的手套箱中,将li2s、p2s5、sns2按摩尔比例5.25:0.75:1.5进行充分混合,得到混合粉末6.0g。使用直径10mm的氧化锆球进行球磨,球磨转速设置为450rpm,球磨时间为15小时,球料质量比为10:1。将球磨后的粉料在研钵中进行研磨使得粉料变得细腻。

146.2.将步骤1得到的粉料倒入压片模具中,利用等静压机进行压片,压力保持为350mpa,保压时间1min,获得直径为16mm的圆片。

147.3.将该圆片移入坩埚中,并将坩埚放入氩气氛围的管式炉中升温至400℃进行烧结,其中升/降温速度均为3.5℃/min,保温时间为15h,在整个升降温过程中氩气的流速为1.0l/min。

148.4.烧结结束后,将烧结后收集到的块体(lsps)在手套箱中研磨,使用孔径为30μm的筛网得到粉末状的lsps硫化物固态电解质。利用激光粒度分析仪测得d

n

50粒径为1.5μm。

149.(二)包覆型硫化物固态电解质linb

0.75

ta

0.25

o

‑

lsps的制备

150.1.在氩气氛围下,将14.0mmol(0.0972g)的锂金属溶于45.68g无水乙醇中,再混合3.5mmol(1.422g)乙醇钽和10.5mmol(3.341g)乙醇铌,得到前驱体溶液。

151.2.将上述前驱体溶液均匀喷覆在步骤(一)制备的li

10.5

sn

1.5

p

1.5

s

12

硫化物固态电解质颗粒的表面,喷覆速率为6g/min,喷覆时间为5min。

152.3.将喷覆后的固态电解质放置于管式炉中,在氩气氛围下以升温速度5℃/min升温至120℃,在120℃预烧结2h,然后将氩气氛围更换为纯氧气氛,以升温速度5℃/min升温至500℃,再在纯氧氛围下在500℃保温烧结3h。然后自然降温至室温,得到粉末状的内部为li

10.5

sn

1.5

p

1.5

s

12

硫化物固态电解质而表面为linb

0.75

ta

0.25

o包覆层的包覆型硫化物固态电解质linb

0.75

ta

0.25

o

‑

lsps。

153.利用透射电子显微镜tem,测得所述氧化物固态电解质层的厚度为50.6nm。用激光粒度分析仪测得包覆型硫化物固态电解质d

n

50粒径为1.60μm。

154.实施例6

155.(一)li

9.5

si

0.5

p

2.5

s

12

(lsips)硫化物固态电解质颗粒的制备

156.1.在氩气氛围下的手套箱中,将li2s、p2s5、sis2按摩尔比例9.5:2.5:1.0进行充分混合,得到混合粉末6.0g。使用直径10mm的氧化锆球进行球磨,球磨转速设置为450rpm,球磨时间为10小时,球料质量比为10:1。将球磨后的粉料在研钵中进行研磨使得粉料变得细腻。

157.2.将步骤1得到的粉料倒入压片模具中,利用等静压机进行压片,压力保持为300mpa,保压时间1min,获得直径为16mm的圆片。

158.3.将该圆片移入坩埚中,并将坩埚放入氩气氛围的管式炉中升温至450℃进行烧结,其中升/降温速度均为4℃/min,保温时间为12h,在整个升降温过程中氩气的流速为1.0l/min。

159.4.烧结结束后,将烧结后收集到的块体(lsips)在手套箱中研磨,使用孔径为30μm的筛网得到粉末状的lsips硫化物固态电解质。利用激光粒度分析仪测得d

n

50粒径为1.25μm。

160.(二)包覆型硫化物固态电解质latp

‑

lsips的制备

161.1.靶材的制备:取15g的li

1.4

al

0.4

ti

1.6

(po4)3固态电解质粉末与1%的粘结剂(pva)进行研磨,使之混合均匀,利用压片机以300kg/cm2的压力将粉末压在直径为50mm的铜模具中,制成厚度为2.5mm的铜背靶材。

162.2.包覆层的制备:采用射频磁控溅射法,磁控溅射的参数为:腔室真空度为1.0

×

10

‑4pa,工作气氛为氩气,靶间距为7cm,气体流量为35sccm,工作压强为0.25pa,溅射时间为100min,溅射功率为100w,衬底温度为室温,在li

9.5

si

0.5

p

2.5

s

12

(lsips)硫化物固态电解质表面构建li

1.4

al

0.4

ti

1.6

(po4)3(latp)包覆层,得到包覆型硫化物固态电解质latp

‑

lsips。

163.利用透射电子显微镜tem,测得所述氧化物固态电解质层的厚度为9.8nm。用激光粒度分析仪测得包覆型硫化物固态电解质d

n

50粒径为1.28μm。

164.实施例7

165.(一)li

10

gep2s

12

(lgps)硫化物固态电解质颗粒的制备

166.和实施例3中步骤(一)制备方法相同。

167.(二)包覆型硫化物固态电解质lipon

‑

lgps的制备

168.1.靶材的制备:取15g的li3po4与1%的粘结剂(pva)进行研磨,使之混合均匀,利用压片机以300kg/cm2的压力将粉末压在直径为50mm的铜模具中,制成厚度为2.5mm的铜背靶材。

169.2.包覆层的制备:采用射频磁控溅射法,磁控溅射的参数为:腔室真空度为10.0

×

10

‑4pa,工作气氛为氮气:氩气=3:1的氛围,靶间距为7cm,气体流量为35sccm,工作压强为0.9pa,溅射时间为300min,溅射功率为300w,衬底温度为室温,在li

10

gep2s

12

(lgps)硫化物固态电解质表面构建lipon包覆层,得到包覆型硫化物固态电解质lipon

‑

lgps。

170.利用透射电子显微镜tem,测得所述氧化物固态电解质层的厚度为95.3nm。利用能量色散x射线荧光光谱仪(测试条件)对氧化物固态电解质层进行元素成分含量测试,得到lipon的分子式为li

3.3

po

3.9

n

0.17

。用激光粒度分析仪测得包覆型硫化物固态电解质d

n

50粒径为1.25μm。

171.实施例8

172.(一)li6ps5cl(lpsc)硫化物固态电解质颗粒的制备

173.1.在氩气氛围下的手套箱中,将li2s、p2s5、licl按摩尔比例5:1:2进行充分混合,得到混合粉末6.0g。使用直径10mm的氧化锆球进行球磨,球磨转速设置为300rpm,球磨时间为30小时,球料质量比为40:1。将球磨后的粉料在研钵中进行研磨,使得粉料变得更细腻。

174.2.将步骤1得到的粉料倒入压片模具中,利用等静压机进行压片,压力保持为100mpa,保压时间1min,获得直径为16mm的圆片。

175.3.将该圆片移入坩埚中,并将坩埚放入氩气氛围的管式炉中,以升/降温速度3℃/min,升温至600℃进行烧结,保温烧结时间为6h,在升降温和保温的过程中氩气的流速为1.0l/min。

176.4.烧结结束后,将烧结后收集到的li6ps5cl块体在手套箱中进行充分研磨,使用孔径为30μm的筛网进行筛分,得到粉末状的li6ps5cl硫化物固态电解质颗粒。用激光粒度分析仪测得粒径dn50为2.0μm。

177.(二)包覆型硫化物固态电解质linb

0.5

ta

0.5

o3‑

lpsc的制备

178.1.在氩气氛围下,将14.0mmol(0.0972g)的锂金属溶于45.68g无水乙醇中,再混合7.0mmol(2.8438g)乙醇钽和7.0mmol(2.2275g)乙醇铌,得到前驱体溶液。

179.2.将上述前驱体溶液均匀喷覆在步骤(一)制备的li6ps5cl硫化物固态电解质颗粒表面,喷覆速率为5g/min,喷覆时间为2min。

180.3.将喷覆后的固态电解质放置于管式炉中,在氩气氛围下以升温速度5℃/min升温至120℃,在120℃预烧结2h,然后将氩气氛围更换为纯氧气氛,以升温速度5℃/min升温至200℃,再在纯氧氛围下在200℃保温烧结2h。然后自然降温至室温,得到粉末状的内部为li6ps5cl硫化物固态电解质而表面为linb

0.5

ta

0.5

o3包覆层的包覆型硫化物固态电解质linb

0.5

ta

0.5

o3‑

lpsc。

181.利用透射电子显微镜tem,测得所述氧化物固态电解质层的厚度为17.5nm,用激光粒度分析仪测得包覆型硫化物固态电解质d

n

50粒径为2.04μm。

182.实施例9

183.(一)li6ps5cl(lpsc)硫化物固态电解质颗粒的制备

184.1.在氩气氛围下的手套箱中,将li2s、p2s5、licl按摩尔比例5:1:2进行充分混合,

得到混合粉末6.0g。使用直径10mm的氧化锆球进行球磨,球磨转速设置为300rpm,球磨时间为30小时,球料质量比为40:1。将球磨后的粉料在研钵中进行研磨,使得粉料变得更细腻。

185.2.将步骤1得到的粉料倒入压片模具中,利用等静压机进行压片,压力保持为1000mpa,保压时间1min,获得直径为16mm的圆片。

186.3.将该圆片移入坩埚中,并将坩埚放入氩气氛围的管式炉中,以升/降温速度3℃/min,升温至450℃进行烧结,保温烧结时间为15h,在升降温和保温的过程中氩气的流速为1.0l/min。

187.4.烧结结束后,将烧结后收集到的li6ps5cl块体在手套箱中进行充分研磨,使用孔径为30μm的筛网进行筛分,得到粉末状的li6ps5cl硫化物固态电解质颗粒。用激光粒度分析仪测得粒径d

n

50为2.8μm。

188.(二)包覆型硫化物固态电解质linb

0.5

ta

0.5

o3‑

lpsc的制备

189.1.在氩气氛围下,将14.0mmol(0.0972g)的锂金属溶于45.68g无水乙醇中,再混合7.0mmol(2.8438g)乙醇钽和7.0mmol(2.2275g)乙醇铌,得到前驱体溶液。

190.2.将上述前驱体溶液均匀喷覆在步骤(一)制备的li6ps5cl硫化物固态电解质颗粒表面,喷覆速率为15g/min,喷覆时间为5min。

191.3.将喷覆后的固态电解质放置于管式炉中,在氩气氛围下以升温速度5℃/min升温至120℃,在120℃预烧结2h,然后将氩气氛围更换为纯氧气氛,以升温速度5℃/min升温至400℃,再在纯氧氛围下在400℃保温烧结1h。然后自然降温至室温,得到粉末状的内部为li6ps5cl硫化物固态电解质而表面为linb

0.5

ta

0.5

o3包覆层的包覆型硫化物固态电解质linb

0.5

ta

0.5

o3‑

lpsc。

192.利用透射电子显微镜tem,测得所述氧化物固态电解质层的厚度为99.6nm,用激光粒度分析仪测得包覆型硫化物固态电解质d

n

50粒径为3.0μm。

193.对比例1

194.制备li6ps5cl(lpsc)硫化物固态电解质颗粒,制备方法和实施例1中步骤(一)的制备方法相同。

195.对比例2

196.制备li3ps4(lps)硫化物固态电解质颗粒,制备方法和实施例2中步骤(一)制备方法相同。

197.对比例3

198.制备li

10

gep2s

12

(lgps)硫化物固态电解质颗粒,制备方法和实施例3中步骤(一)的制备方法相同。

199.对比例4

200.(一)li6ps5cl(lpsc)硫化物固态电解质颗粒的制备

201.同实施例1中步骤(一)制备方法

202.(二)包覆型硫化物固态电解质linbo3‑

lpsc的制备

203.1.在氩气氛围下,将100mg的锂金属(14.0mmol)溶于45.68g的无水乙醇中,再混合4.455g乙醇铌(14.0mmol)得到前驱体溶液。

204.2.将前驱体溶液喷覆在li6ps5cl硫化物固态电解质表面,喷覆速率为5g/min,喷覆时间为1.5min。

205.3.将喷覆后的固态电解质放置于管式炉中,在氩气氛围下以升温速度5℃/min升温至120℃,在120℃预烧结2h,然后将氩气氛围更换为纯氧气氛,以升温速度5℃/min升温至500℃,再在纯氧氛围下在500℃保温烧结3h。然后自然降温至室温,得到内部为li6ps5cl硫化物固态电解质而表面为linbo3包覆层的包覆型硫化物固态电解质粉末lno

‑

lpsc。

206.利用透射电子显微镜tem,测得所述氧化物固态电解质层的厚度为11.5nm。用激光粒度分析仪测得包覆型硫化物固态电解质d

n

50粒径为0.55μm。

207.对比例5

208.(一)li6ps5cl(lpsc)硫化物固态电解质颗粒的制备

209.同实施例1中步骤(一)制备方法。

210.(二)包覆型硫化物固态电解质litao3‑

lpsc的制备

211.1.在氩气氛围下,将100mg的锂金属(14.0mmol)溶于45.68g的无水乙醇中,再混合5.687g乙醇钽(14.0mmol)得到前驱体溶液。

212.2.将前驱体溶液喷覆在li6ps5cl硫化物固态电解质表面,喷覆速率为5g/min,喷覆时间为1.5min。

213.3.将喷覆后的固态电解质放置于管式炉中,在氩气氛围下以升温速度5℃/min升温至120℃,在120℃预烧结2h,然后将氩气氛围更换为纯氧气氛,以升温速度5℃/min升温至500℃,再在纯氧氛围下在500℃保温烧结3h。然后自然降温至室温,得到内部为li6ps5cl硫化物固态电解质而表面为litao3包覆层的包覆型硫化物固态电解质粉末lto

‑

lpsc。

214.利用透射电子显微镜tem,测得所述氧化物固态电解质层的厚度为12.0nm。用激光粒度分析仪测得包覆型硫化物固态电解质d

n

50粒径为0.54μm。

215.对比例6

216.(一)li6ps5cl(lpsc)硫化物固态电解质颗粒的制备

217.同实施例1中步骤(一)制备方法。

218.(二)包覆型硫化物固态电解质linb

0.5

ta

0.5

o3‑

lpsc的制备

219.和实施例1中步骤(二)的区别在于,喷覆时间为0.5min;得到粉末状的内部为li6ps5cl硫化物固态电解质而表面为linb

0.5

ta

0.5

o3包覆层的包覆型硫化物固态电解质linb

0.5

ta

0.5

o3‑

lpsc;利用透射电子显微镜tem,测得所述氧化物固态电解质层的厚度为3.4nm,用激光粒度分析仪测得包覆型硫化物固态电解质d

n

50粒径为0.51μm。

220.对比例7

221.(一)li3ps4(lps)硫化物固态电解质颗粒的制备

222.同实施例2中步骤(一)制备方法。

223.(二)包覆型硫化物固态电解质linb

0.15

ta

0.85

o3‑

lps制备

224.和实施例2中步骤(二)的区别在于,喷覆速率为10g/min,喷覆时间为10min;得到粉末状的内部为li3ps4硫化物固态电解质而表面为linb

0.15

ta

0.85

o包覆层的包覆型硫化物固态电解质linb

0.15

ta

0.85

o3‑

lps;利用透射电子显微镜tem,测得所述氧化物固态电解质层的厚度为140.6nm。用激光粒度分析仪测得包覆型硫化物固态电解质d

n

50粒径为3.26μm。

225.实验例1

226.按照如下方法测定实施例1

‑

9和对比例1

‑

7的初始离子电导率、干燥空气曝露后的离子电导率、硫化氢(h2s)的产生量。

227.(1)初始离子电导率测试

228.在用充分干燥后的氩气(露点

‑

60℃以下)置换的手套箱内,将上述实施例1

‑

9和对比例1

‑

7中制得的产品放入压片模具中,利用等静压机进行压片,其中压力为200mpa,保压时间为1.5min,经脱模,获得固态电解质片。利用数显千分尺测量该固态电解质片的厚度。以直径为16mm的不锈钢圆片为阻塞电极,利用电导率测试套件对该固态电解质片进行封装,利用电化学工作站进行eis测试。

229.eis测试方法如下:用交流阻抗法在1hz至1mhz的频率范围内施加50mv的电压;用σ=l/rs方程计算离子电导率σ,其中r是固态电解质片的总电阻,l是固态电解质片的厚度,s是固体电解质片的单表面的面积,测试结果如表1。

230.(2)干燥空气曝露后的离子电导率的测定

231.在用露点为

‑

45℃的干燥空气置换的手套箱内,将上述实施例1

‑

9和对比例1

‑

7中制得的产品放置4h,然后,再次放入用充分干燥后的ar气体(露点

‑

60℃以下)置换的手套箱内,采用与初始离子电导率测试同样的测试方法,测定干燥空气曝露后的离子电导率,测试结果如表1。

232.(3)硫化氢(h2s)的产生量的测定

233.在用露点为

‑

60℃的干燥空气置换的手套箱内,称量上述实施例1

‑

9和对比例1

‑

7中制得的产品100mg,将其放置于体积为1755cm3的干燥器中(温度为25℃,湿度为30%),利用硫化氢检测仪(sk

‑

800

‑

h2s,东日瀛能制造)测量300秒后硫化氢的浓度,计算出硫化氢的容积,求出硫化氢的产生量,计算结果如表1。

234.表1实施例1

‑

9和对比例1

‑

7制得产品的性能指标

[0235][0236]

实验例2

[0237]

按下述方式评价实施例1

‑

9和对比例1

‑

7制备样品在固态锂电池中的应用性能,首先制备负极极片、固态电解质片和正极极片,然后制作固态电池,最后测试电池性能。

[0238]

(一)制备负极极片

[0239]

1.金属锂负极极片:在真空手套箱中,裁取直径为12mm的金属锂负极圆片,该金属锂负极圆片是负极活性材料兼负极集流体。

[0240]

2.锂

‑

铟合金负极极片:在真空手套箱中,裁取直径为12mm的锂

‑

铟合金负极圆片,该锂

‑

铟合金负极圆片是负极活性材料兼负极集流体。

[0241]

3.含包覆型硫化物固态电解质的负极极片

[0242]

在露点

‑

30℃的环境下,将导电剂(super p)、粘结剂(pvdf)、负极活性物质(sio/石墨(sio质量比为10%))、实施例3制备的包覆型硫化物固态电解质按照质量比为0.5:0.5:7.5:1.5混合于n

‑

甲基吡咯烷酮(nmp)溶剂中,制得负极活性浆料。将负极活性浆料涂布到铜箔上,在80℃真空干燥后进行辊压切片,得到直径12mm的负极极片,记为ce

‑

s3。

[0243]

(二)固态电解质片的制备

[0244]

分别将实施例1

‑

9对比例1

‑

7制得的样品放置于模具中,通过施加压力100mpa,制备成厚度为100μm、直径为16mm的固态电解质片,分别记为sse

‑

s1、sse

‑

s2、sse

‑

s3、sse

‑

s4、sse

‑

s5、sse

‑

s6、sse

‑

s7、sse

‑

s8、sse

‑

s9、sse

‑

c1、sse

‑

c2、sse

‑

c3、sse

‑

c4、sse

‑

c5、sse

‑

c6

和sse

‑

c7。

[0245]

(三)制备正极极片

[0246]

在露点

‑

30℃的环境下,分别称取1.5质量份实施例1

‑

9和对比例1

‑

7制备的样品,然后与0.5质量份导电剂(super p)、0.5质量份粘结剂(pvdf)、7.5质量份正极活性材料(钴酸锂)一起加入到有机溶剂n

‑

甲基吡咯烷酮(nmp)中,研磨并混合均匀,得到正极活性浆料。将正极活性浆料均匀涂覆于正极集流体涂炭铝箔表面,形成正极活性层,在80℃真空干燥后进行辊压,裁剪得到直径为10mm的正极极片,分别记为pe

‑

s1、pe

‑

s2、pe

‑

s3、pe

‑

s4、pe

‑

s5、pe

‑

s6、pe

‑

s7、pe

‑

s8、pe

‑

s9、pe

‑

c1、pe

‑

c2、pe

‑

c3、pe

‑

c4、pe

‑

c5、pe

‑

c6和pe

‑

c7。

[0247]

(四)组装固态电池:

[0248]

分别选取上述制备的正极极片、固态电解质片、负极极片依序层叠并施加500mpa的压力进行冷压得到固态电池,记为ba

‑

s1、ba

‑

s2、ba

‑

s3、ba

‑

s4、ba

‑

s5、ba

‑

s6、ba

‑

s7、ba

‑

s8、ba

‑

s9、ba

‑

c1、ba

‑

c2、ba

‑

c3、ba

‑

c4、ba

‑

c5、ba

‑

c6和ba

‑

c7,将组装好的电池按下述方法进行电池测试,其中,正极极片、固态电解质片和负极极片组合方式如表2所示,测试结果如表3。

[0249]

1.首次充放电性能

[0250]

在25℃下,使用bts

‑

5v10ma电池测试柜,将上述制备的固态电池以电流密度为0.2c恒流充电至4.5v,再在4.5v电压下恒压充电至截止电流0.02c,以0.2c放电至2.4v,得到首次循环充放电比容量。

[0251]

2.循环特性

[0252]

在25℃下,使用bts

‑

5v10ma电池测试柜,将上述制备的固态电池进行活化后,按0.5c恒流恒压充至4.5v,截止电流0.02c,搁置5min,然后按0.5c恒流放电至2.4v,搁置5min。依此循环,充放电100次循环后,计算第100次循环的放电比容量。

[0253]

3.倍率测试

[0254]

在25℃下,使用bts

‑

5v10ma电池测试柜,将上述制备的固态电池以0.2c恒流恒压充电至4.5v,截止电流0.02c,搁置5min,在25℃以0.2c放电至2.4v,记录电池的0.2c放电比容量,搁置5min。以0.2c恒流恒压充电至4.5v,截止电流0.02c,搁置5min,以1c放电至2.5v,记录1c放电比容量。然后,以0.2c恒流恒压充电至4.5v,截止电流0.02c,搁置5min,以3c放电至2.5v,记录3c放电比容量。最后,以0.2c恒流恒压充电至4.5v,截止电流0.02c,搁置5min,以5c放电至2.5v,记录5c放电比容量。

[0255]

表2固态电池的组装方式。

[0256][0257][0258]

表3固态电池性能测试结果

[0259][0260]

关于实施例1

‑

9中制备的包覆型硫化物固态电解质,与对比例1

‑

3中未包覆的硫化物固态电解质相比而言,由表1可知,本发明包覆型硫化物固态电解质的硫化氢气体产生量远远低于未包覆的硫化物固态电解质,且在干燥空气中曝露4h后的离子电导率的衰减程度明显低于对比例1

‑

3;由表3可知,电池测试结果表明,和含有未包覆的硫化物固态电解质电池相比,含有本发明包覆型硫化物固态电解质的电池,其首次循环充电比容量、首次循环放电比容量、循环100圈后的放电比容量和倍率性能显明增高。

[0261]

因此,通过在本发明的特定硫化物固态电解质颗粒的表面包覆一层环境稳定性高的特定氧化物固态电解质,可以有效地阻隔环境水分与硫化物固态电解质的直接接触,大大地提升了硫化物固态电解质的电化学稳定性,改善与正极材料混合使用时电化学窗口不匹配的问题。

[0262]

关于实施例1

‑

9中制备的包覆型硫化物固态电解质,与对比例4

‑

5中的包覆linbo3或litao3的包覆型硫化物固态电解质相比而言,由表1可知,本发明包覆型硫化物固态电解质的硫化氢气体产生量也远远低于包覆层为linbo3或litao3的包覆型硫化物固态电解质,

且在干燥空气中曝露4h后的离子电导率的衰减程度也明显低于对比例4

‑

5;由表3可知,电池测试结果表明,和含有包覆层为linbo3或litao3的包覆型硫化物固态电解质电池相比,含有本发明包覆型硫化物固态电解质的电池,其首次循环充电比容量、首次循环放电比容量、循环100圈后的放电比容量和倍率性能明显提升。

[0263]

进一步证明,本发明中,通过钽元素与铌元素的协同作用,linb

x

ta1‑

x

o3(0.15≤x≤0.85)在保证固态电解质对水氧稳定性均优于linbo3和litao3,能够提升硫化物固态电解质的电化学稳定性,在提升电池的循环性能和倍率性能方面均显著优于linbo3和litao3。

[0264]

关于对比例6中的硫化物固态电解质,与实施例1中制备的包覆型硫化物固态电解质对比而言,由表1可知,氧化物固态电解质层的厚度过低,低于本发明的优选范围,因此导致硫化氢气体产生量过大,在干燥空气中曝露4h后的离子电导率的衰减程度明显变大,这说明此时无法提高硫化物固态电解质的电化学稳定性;由表3可知,电池测试结果表明,包覆型硫化物固态电解质的氧化物固态电解质层的厚度过低,其首次循环充电比容量、首次循环放电比容量、循环100圈后的放电比容量和倍率性能显著降低。

[0265]

关于对比例7中的硫化物固态电解质,与实施例2中制备的包覆型硫化物固态电解质对比而言,由表1可知,氧化物固态电解质层的厚度过厚,高于本发明的优选范围,虽然提高了硫化物固态电解质的电化学稳定性,但是,由表3可知,电池测试结果表明,包覆型硫化物固态电解质的氧化物固态电解质层的厚度过厚,其首次循环充电比容量、首次循环放电比容量、循环100圈后的放电比容量和倍率性能显著降低。这是由于氧化物固态电解质层的厚度过厚,氧化物固态电解质的离子电导率低于硫化物固态电解质,因而显著降低整体的固态电解质的离子电导率,导致内阻增大,影响离子传输性能,不利于循环性能,导致充放电比容量和循环性能降低,严重降低倍率放电性能。

[0266]

以上所述,仅是本发明实施的较佳实施例,并非对本发明做任何形式上的限制,凡在本发明的精神和原则之内所做的修改、等同替换和改进等,均需要包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。