1.本发明属于燃料电池催化剂材料技术领域,尤其涉及一种固相混合制备碳载铂纳米催化剂的装置及方法。

背景技术:

2.燃料电池以氢气为燃料,拥有能量密度高、续航里程长、清洁环保等突出优点,被认为是21世纪最理想的新能源技术,在汽车、储能等领域表现出广阔的应用前景。而燃料电池主要作用机理是通过电化学反应将氢气与氧气反应的化学能转化为电能,这过程的动力学是十分缓慢的,需要使用大量的含铂(pt)催化剂加速反应的进行,提高能量转化效率,因此催化剂是不可缺少的关键材料,目前已商用的燃料电池催化剂为碳载铂(ptc)基催化剂,通过简单、环保的工艺和装置,进行低成本、高性能ptc催化剂的规模化制备,是加快和推广燃料电池商业化应用的关键。

3.在制备ptc催化剂时,催化剂颗粒的尺寸大小和分散情况是关键,同时,保证高载量(20%以上的pt金属含量),提高贵金属pt的利用率,有利于降低成本,是商业化应用的主流方向。目前,ptc催化剂的制备方法可分为两大类,液相法和固相法。液相法需要加入还原剂、表面活性剂进行处理,使pt纳米颗粒被还原并吸附在碳载体表面,并避免颗粒的团聚,后续步骤需要大量的水性或有机溶剂进行过滤和清洗,产生大量的有机废液,且过滤效率低,不利于规模化生产。固相法主要是将含pt前驱体溶液与碳载体混合,干燥后经还原气氛处理获得ptc颗粒,通过调节前驱体溶液至酸性是固相法的常用技术手段,虽然该手段能够获得分散均匀的pt颗粒,但由于其原理为静电吸附,仅能制备较低载量(pt含量<10%)的ptc催化剂,无法满足商用燃料电池催化剂的性能要求,此外,在前驱体溶液中加入络合剂,提高pt颗粒的分散性和降低颗粒尺寸,也是固相法制备ptc催化剂的常用技术手段,但络合剂的引入会导致pt颗粒表面的不清洁,影响催化剂的催化性能,亦需要大量水性或有机溶剂进行过滤、清洗,存在环境污染。

4.综上可见,现有制备ptc催化剂的方法中,通常需要加入表面活性剂或络合剂,不仅会影响催化剂表面的清洁情况,不利于催化反应,且后续需要使用大量的有机溶剂进行过滤、清洗,产生大量污染废液,此外,难以获得高载量的ptc催化剂,不利于商业化开发。

技术实现要素:

5.本发明的目的之一在于:针对现有技术的不足,而提供一种固相混合制备碳载铂纳米催化剂的装置,其操作过程简单、可控、周期短,能够实现高载量ptc催化剂的批量连续生产,适于规模制备ptc催化剂进行商业化应用。

6.为了达到上述目的,本发明采用如下技术方案:一种固相混合制备碳载铂纳米催化剂的装置,包括依次通过管道和泵连接的前驱体溶液罐、溶液混合装置、混合溶液罐、料罐,所述溶液混合装置设有螺旋管道,所述料罐放置在固料混合装置内部。

7.优选的,前驱体溶液从所述前驱体溶液罐中汇聚到所述溶液混合装置,进入所述螺旋管道,所述螺旋管道的长度至少1米。

8.优选的,所述溶液混合装置内部装载水溶液,并设置超声发生器,对进入所述螺旋管道的前驱体溶液进行超声处理。

9.优选的,所述固料混合装置内部装载水溶液,并设置超声发生器,对所述料罐内的材料进行超声处理,还可以设置加热器,对内部装置的水溶液进行加热,从而可加热所述料罐内的材料。

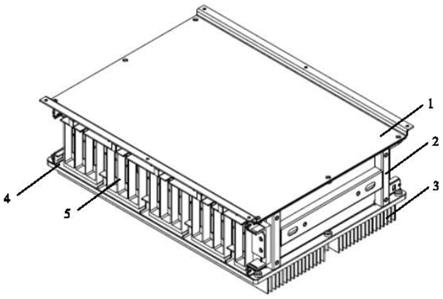

10.优选的,所述固料混合装置上部设有盖板,所述盖板底部设滑轨,可以向两侧滑动,打开时可以将所述料罐放入所述固料混合装置,关闭时能卡住固定所述料罐。

11.优选的,所述料罐上方为敞口,设有料罐上盖进行封盖,所述料罐上盖通过铰链锁扣与所述料罐连接。

12.优选的,所述料罐上盖的上方为敞口,用于将搅拌装置的搅拌器伸入所述料罐中,对所述料罐中的材料进行搅拌混合。

13.本发明的另一目的在于使用本发明所述的装置制备碳载铂纳米催化剂的方法,无需添加有机表面活性剂和络合剂,采用纯水过滤、清洗即可,不会产生大量污染废液,其为方法一或方法二;所述方法一包括以下步骤:第一步,将摩尔比为1:4

‑

1:9的氯铂酸前驱体溶液和氢氧化钠前驱体溶液分别加入到前驱体溶液罐,经过泵汇聚到溶液混合装置,进入螺旋管道中,开启溶液混合装置中的超声装置,对前驱体溶液进行超声处理;第二步,前驱体溶液在溶液混合装置中超声混合后进入到混合溶液罐中,待前驱体混合溶液全部进入混合溶液罐后再开启混合溶液罐与料罐之间的泵,并将70%

‑

90%的前驱体混合溶液泵入到料罐中;第三步,启动搅拌器,在料罐中的前驱体混合溶液搅动的状态下加入碳载体,搅拌器转速为50

‑

150rpm;第四步,往料罐继续泵入剩下10%

‑

30%的前驱体混合液,将料罐四周罐壁上被溅起的碳载体冲落,并将搅拌器转速调至150

‑

250rpm,持续搅拌30

‑

60min;第五步,搅拌结束后的浆料经干燥、h2 ar的还原气氛下烧结、清洗及再干燥,即得到碳载铂纳米催化剂;所述方法二包括以下步骤:第一步,将摩尔比为1:4

‑

1:9的氯铂酸前驱体溶液和氢氧化钠前驱体溶液分别加入到前驱体溶液罐,经过泵汇聚到溶液混合装置,进入螺旋管道中,开启溶液混合装置中的超声装置,对前驱体溶液进行超声处理;第二步,前驱体溶液在溶液混合装置中超声混合后进入到混合溶液罐中,待前驱体混合溶液全部进入混合溶液罐后再开启混合溶液罐与料罐之间的泵;第三步,将碳载体加入料罐后,开启泵将混合溶液罐中的前驱体混合溶液全部加入料罐,再开启固料混合装置的超声,超声5

‑

15min;第四步,超声结束后,开启搅拌器,以150

‑

250rpm的转速搅拌20

‑

50min;第五步,搅拌结束后的浆料经干燥、h2 ar的还原气氛下烧结、清洗及再干燥,即得

到碳载铂纳米催化剂。

14.优选的,所述碳载体与前驱体混合溶液的比值为30

‑

80g/l,所述氯铂酸前驱体溶液的体积根据碳载铂纳米催化剂中pt的担载量为20

‑

60%计算。

15.优选的,所述烧结温度为200

‑

500

°

c,时间为0.5

‑

4h,所述清洗采用水溶液清洗。

16.相对于现有技术,本发明至少具有如下有益效果:第一,制备装置及方法的操作过程简单、周期短,易于放大和连续生产,不需要使用表面活性剂或络合剂从而无有机废水污染,还原生成的是nacl而不是hcl酸性废气,且经水洗后即可去除nacl,避免cl对pt催化剂的毒化作用。

17.第二,装置的各个部件相互独立,易于清洗和发现并解决问题,前驱体溶液在螺旋管道中充分的超声混合后再与碳载体混合,在搅动的前驱体溶液中加入碳载体,或是在搅拌前驱体溶液和碳载体之前进行短时间的超声处理,有利于含pt的前驱体溶液与碳载体充分接触与吸附,再通过搅拌混合促进pt在碳载体上上量和均匀分散,提高催化剂的催化性能。

18.第三,前驱体溶液组成为成本较低的氯铂酸和氢氧化钠,容易配制和均匀混合,同时加入naoh可以控制催化剂的颗粒尺寸和pt的分散,从而降低催化剂纳米颗粒尺寸,提高pt利用率。

附图说明

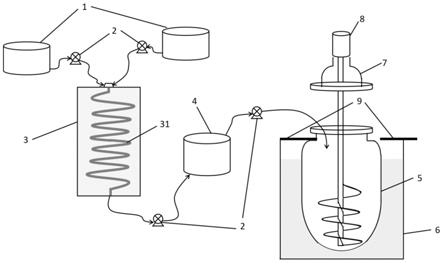

19.图1为本发明的结构示意图。

20.图2为本发明实施例1方法一制备的碳载铂纳米催化剂的(a)tem图和(b)xrd图。

21.图3为本发明实施例1方法一制备的碳载铂纳米催化剂的电化学性能曲线图。

22.图4为本发明实施例1方法二制备的碳载铂纳米催化剂的(a)tem图和(b)xrd图。

23.图5为本发明实施例1方法二制备的碳载铂纳米催化剂的电化学性能曲线图。

具体实施方式

24.下面结合具体实施方式对本发明及其有益效果进行详细说明,但本发明的实施方式不限于此。

25.实施例1如图1所示,本实施例提供了一种固相混合制备碳载铂纳米催化剂的装置,包括依次通过管道和泵2连接的前驱体溶液罐1、溶液混合装置3、混合溶液罐4、料罐5,所述溶液混合装置3设有螺旋管道31,所述料罐5放置在固料混合装置6内部。

26.其中,前驱体溶液从前驱体溶液罐1通过泵2汇聚到溶液混合装置3,进入螺旋管道31,螺旋管道的长度为1米。

27.溶液混合装置3内部装载水溶液,并设置超声发生器,对进入螺旋管道31的前驱体溶液进行超声处理。

28.固料混合装置6内部装载水溶液,并设置超声发生器,对料罐5内的材料进行超声处理。

29.固料混合装置6上部设有盖板9,盖板9底部设滑轨,可以向两侧滑动,打开时可以将料罐5放入所述固料混合装置6,关闭时能卡住固定料罐5。

30.料罐5上方为敞口,设有料罐上盖7进行封盖,料罐上盖7通过铰链锁扣与料罐5连接。

31.料罐上盖7的上方为敞口,用于将搅拌装置8的搅拌器伸入料罐5中,对料罐5中的材料进行搅拌混合。

32.使用该反应装置制备碳载铂纳米催化剂的方法有以下两种:方法一包括以下步骤:第一步,将摩尔比为1:5的氯铂酸前驱体溶液和氢氧化钠前驱体溶液分别加入到前驱体溶液罐,经过泵汇聚到溶液混合装置,进入螺旋管道中,开启溶液混合装置中的超声装置,对前驱体溶液进行超声处理;第二步,前驱体溶液在溶液混合装置中超声混合后进入到混合溶液罐中,待前驱体混合溶液全部进入混合溶液罐后再开启混合溶液罐与料罐之间的泵,并将80%的前驱体混合溶液泵入到料罐中;第三步,启动搅拌器,在料罐中的前驱体混合溶液搅动的状态下加入碳载体,搅拌器转速为100rpm;第四步,往料罐继续泵入剩下20%的前驱体混合液,将料罐四周罐壁上被溅起的碳载体冲落,并将搅拌器转速调至150rpm,持续搅拌30min;第五步,搅拌结束后的浆料经干燥、h2 ar的还原气氛下烧结、清洗及再干燥,即得到碳载铂纳米催化剂;方法二包括以下步骤:第一步,将摩尔比为1:5的氯铂酸前驱体溶液和氢氧化钠前驱体溶液分别加入到前驱体溶液罐,经过泵汇聚到溶液混合装置,进入螺旋管道中,开启溶液混合装置中的超声装置,对前驱体溶液进行超声处理;第二步,前驱体溶液在溶液混合装置中超声混合后进入到混合溶液罐中,待前驱体混合溶液全部进入混合溶液罐后再开启混合溶液罐与料罐之间的泵;第三步,将碳载体加入料罐后,开启泵将混合溶液罐中的前驱体混合溶液全部加入料罐,再开启固料混合装置的超声,超声10min;第四步,超声结束后,开启搅拌器,以150rpm的转速搅拌20min;第五步,搅拌结束后的浆料经干燥、h2 ar的还原气氛下烧结、清洗及再干燥,即得到碳载铂纳米催化剂。

33.其中,碳载体与前驱体混合溶液的比值为50g/l,所述氯铂酸前驱体溶液的体积根据碳载铂纳米催化剂中pt的担载量为40%计算。

34.烧结温度为300

°

c,时间为1h,所述清洗采用水溶液清洗。

35.如图2所示,本实例方法一制备的碳载铂纳米催化剂颗粒分散均匀,且根据pt(111)计算催化剂颗粒尺寸约为3.5nm,尺寸细小。由图3得到催化剂的电化学活性面积为61 m2/g

pt

,在0.9 v vs.rhe下测得的质量活性为0.16 a/mg

pt

,面积比活性约0.26 ma/cm

2pt

。

36.图4为本实施例方法二制备的碳载铂纳米催化剂的tem图和xrd图,同样的,催化剂的颗粒分散均匀,尺寸细小,约为3.6nm。图5为该催化剂的电化学性能图,电化学活性面积为59 m2/g

pt

,在0.9 v vs.rhe下测得的质量活性为0.15 a/mg

pt

,面积比活性约0.26 ma/cm

2pt

。

37.实施例2与实施例1不同的是碳载铂纳米催化剂的制备方法,包括以下步骤:第一步,将摩尔比为1:6的氯铂酸前驱体溶液和氢氧化钠前驱体溶液分别加入到前驱体溶液罐,经过泵汇聚到溶液混合装置,进入螺旋管道中,开启溶液混合装置中的超声装置,对前驱体溶液进行超声处理;第二步,前驱体溶液在溶液混合装置中超声混合后进入到混合溶液罐中,待前驱体混合溶液全部进入混合溶液罐后再开启混合溶液罐与料罐之间的泵,并将90%的前驱体混合溶液泵入到料罐中;第三步,启动搅拌器,在料罐中的前驱体混合溶液搅动的状态下加入碳载体,搅拌器转速为120rpm;第四步,往料罐继续泵入剩下10%的前驱体混合液,将料罐四周罐壁上被溅起的碳载体冲落,并将搅拌器转速调至200rpm,持续搅拌45min;第五步,搅拌结束后的浆料经干燥、h2 ar的还原气氛下烧结、清洗及再干燥,即得到碳载铂纳米催化剂;其中,碳载体与前驱体混合溶液的比值为60g/l,所述氯铂酸前驱体溶液的体积根据碳载铂纳米催化剂中pt的担载量为60%计算。

38.烧结温度为250

°

c,时间为2h,所述清洗采用水溶液清洗。

39.实施例3与实施例1不同的是碳载铂纳米催化剂的制备方法,包括以下步骤:第一步,将摩尔比为1:8的氯铂酸前驱体溶液和氢氧化钠前驱体溶液分别加入到前驱体溶液罐,经过泵汇聚到溶液混合装置,进入螺旋管道中,开启溶液混合装置中的超声装置,对前驱体溶液进行超声处理;第二步,前驱体溶液在溶液混合装置中超声混合后进入到混合溶液罐中,待前驱体混合溶液全部进入混合溶液罐后再开启混合溶液罐与料罐之间的泵;第三步,将碳载体加入料罐后,开启泵将混合溶液罐中的前驱体混合溶液全部加入料罐,再开启固料混合装置的超声,超声5min;第四步,超声结束后,开启搅拌器,以180rpm的转速搅拌30min;第五步,搅拌结束后的浆料经干燥、h2 ar的还原气氛下烧结、清洗及再干燥,即得到碳载铂纳米催化剂。

40.其中,碳载体与前驱体混合溶液的比值为70g/l,所述氯铂酸前驱体溶液的体积根据碳载铂纳米催化剂中pt的担载量为20%计算。

41.烧结温度为500

°

c,时间为0.5h,所述清洗采用水溶液清洗。

42.根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。