1.本技术属于新能源技术领域,具体涉及一种储能模组及储能系统。

背景技术:

2.现有的储能模组结构大多数采用标准模组设计,以适应特定的技术领域。但是,随着新能源应用的扩展,原有标准的储能模组无法完美适应新的使用场景,不能满足市场的使用需求。由于现有的储能模组不具备经济性和可拓展性,因此,需要对储能模组进行重新设计,如调整结构等,但是调整结构需要额外投入生产成本,其还不一定能满足现有的市场使用需求,还有可能造成更大程度的资源浪费等。

技术实现要素:

3.针对上述现有技术的缺点或不足,本技术要解决的技术问题是提供一种储能模组及储能系统。

4.为解决上述技术问题,本技术通过以下技术方案来实现:

5.本技术一方面提出了一种储能模组,包括:端板、绝缘板以及电芯组,

6.所述端板设置在所述储能模组的两端,在所述端板的内侧还设置有所述绝缘板,在所述绝缘板之间还设有至少一组串并联设置的电芯组,所述绝缘板还可有涂覆或注塑在所述端板的内侧的绝缘材料层替代;

7.其中,所述电芯组包括:电芯、缓冲层、电芯以及阻燃层,

8.相邻设置的所述电芯之间设置有所述缓冲层,在所述电芯的另一侧还设有所述阻燃层。

9.可选地,上述的储能模组,其中,还包括:用于起导向、定位以及绝缘作用的导向托盘,通过所述导向托盘将所述电芯组安装在所述绝缘板之间。

10.可选地,上述的储能模组,其中,所述导向托盘为塑胶件。

11.可选地,上述的储能模组,其中,所述导向托盘上还设有跨极片,通过所述跨极片与所述电芯上的极耳连接。

12.可选地,上述的储能模组,其中,所述导向托盘上还设有用于将所述极耳导入的导向槽。

13.可选地,上述的储能模组,其中,所述跨极片采用铝型材制成。

14.可选地,上述的储能模组,其中,所述导向托盘上还设有侧置的集成式出线座。

15.可选地,上述的储能模组,其中,还包括:汇流排,所述汇流排与所述导向托盘上的出线座连接。

16.可选地,上述的储能模组,其中,还包括:散热器,所述散热器可拆卸地安装在所述端板的下方,在所述散热器和所述电芯组之间还有导热材料。

17.可选地,上述的储能模组,其中,还包括:盖板,所述盖板可拆卸地安装在所述端板的上方。

18.可选地,上述的储能模组,其中,所述盖板具有凹字型结构。

19.可选地,上述的储能模组,其中,所述储能模组的底部具有凹陷型结构。

20.可选地,上述的储能模组,其中,所述绝缘板由绝缘材料制成,其中,所述绝缘材料包括但不限于fr4(环氧玻纤);

21.和/或,所述缓冲层包括由具有阻燃性的缓冲材料制成,其中,所述缓冲材料包括但不限于pu(聚氨酯)泡棉;

22.和/或,所述阻燃层由阻燃材料制成,其中,所述阻燃材料包括但不限于云母、陶瓷或硅橡胶。

23.可选地,上述的储能模组,其中,还包括外壳和面板,所述外壳和所述面板安装在所述储能模组的外侧,在所述外壳上设有通风口,在所述面板上预留有至少一个电气接口。

24.本技术另一方面还提出了储能系统,包括所述的储能模组,其特征在于,所述储能模组按照至少一层、至少一行以及至少一列的方式进行组合安装。

25.与现有技术相比,本技术具有如下技术效果:

26.本技术储能模组包括端板、绝缘板以及电芯层,该结构可针对不同尺寸的产品进行拓展,降低开发成本;并且还可提高储能模组的成组效率、减少零部件数量、降低成本,同时兼顾可靠性和安全性。

27.在本技术中,所述绝缘板包括但不限于:fr4,所述绝缘板的厚度要确保端板与电芯组之间具备足够的电气间隙,在高压使用条件下仍具备可靠性;所述缓冲层包括:具有阻燃性的pu泡棉;所述缓冲层在装配时提供电芯组之间的剪切力,确保相对位置的固定;在电芯组循环的过程中吸收电芯组的膨胀,使其在设定的膨胀力区间循环,延长电芯组循环寿命。其中优选地,所述缓冲层进行压缩处理以使其压缩后的压强增强,为所述电芯之间提供剪切力,以固定所述储能模组各部分的相对位置;所述阻燃层包括:云母、陶瓷或硅橡胶。所述阻燃层可确保储能模组在具有紧密的结构设计时,仍能具备热失控条件下的安全性。

28.在本技术中,所述储能模组的底部具有凹陷型结构,具体应用时,通过底部的凹陷型结构置于储能系统的框架横梁上,提升整体结构利用率。

29.在本技术中,在所述导向托盘上还安装有汇流排,其中,储能模组可通过所述汇流排进行连接,以组装成至少一层、至少一行以及至少一列的储能系统,以适应不同的应用场景。

附图说明

30.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

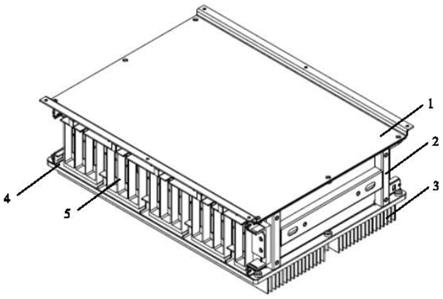

31.图1:本技术一实施例储能模组的外部结构图一;

32.图2:本技术一实施例储能模组的内部结构图二;

33.图3:本技术一实施例中电芯和跨极片的连接位置示意图;

34.图4:本技术一实施例中跨极片的结构示意图;

35.图5:本技术一实施例导向托盘的结构示意图;

36.图6:本技术一实施例储能模组的外部结构图二;

37.图7:本技术一实施例储能模组的内部结构图二;

38.图8:本技术一实施例储能模组的背部结构示意图;

39.图9:本技术一实施例储能系统的结构示意图;

40.图10:本技术另一实施例储能系统的结构示意图;

41.图11:本技术又一实施例储能系统的结构示意图;

42.图12:本技术一实施例储能系统的应用场景示意图。

具体实施方式

43.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

44.如图1至图8所示,在本技术的其中一个实施例中,一种储能模组,包括:端板2、绝缘板6以及电芯组,

45.所述端板2设置在所述储能模组的两端,在所述端板2的内侧还设置有所述绝缘板6,在所述绝缘板6之间还设有至少一组串并联设置的电芯组,所述绝缘板6还可有涂覆或注塑在所述端板2的内侧的绝缘材料层替代;

46.其中,所述电芯组包括:电芯7、缓冲层8、电芯7以及阻燃层9,

47.在相邻设置的所述电芯7之间设置有所述缓冲层8,在所述电芯7的另一侧还设有所述阻燃层9。

48.本实施例储能模组包括端板2、绝缘板6以及电芯7,该结构可针对不同尺寸的产品进行拓展,降低开发成本;并且还可提高储能模组的成组效率、减少零部件数量、降低成本,同时兼顾可靠性和安全性。其中,所述绝缘板6由绝缘材料制成,其中,所述绝缘材料包括但不限于fr4。

49.具体地,如图2所示,在本实施例中,所述储能模组的结构组成为两端各有一个端板2和绝缘板6,剩下为电芯7、缓冲层8、电芯7以及阻燃层9的顺序排列,排列的数量可根据需求任意调整,排列的方式不限于各种数量的电芯7间串并联。

50.进一步地,所述端板2的尺寸根据电芯7的尺寸和数量确定,确保所述电芯7在循环过程中,端板2提供足够的支撑,使储能模组结构稳定。

51.其中,在本实施例中,所述端板2优选地采用碳钢制成,熔点更高,加工方式切换为钣金,无需高额的模具费用,且根据储能模组的设计需求可调整尺寸。而现有的端板2通常采用的铝合金材料制成,其熔点较低,加工复杂,且模具费用较高,无法调整尺寸。

52.进一步地,在所述端板2的表面还可焊接加强筋,以确保所述端板2的强度满足使用需求。

53.进一步地,本实施例还包括:用于起导向、定位以及绝缘作用的导向托盘4,通过所述导向托盘4将所述电芯组安装在所述绝缘板6之间。其中,所述导向托盘4用于确保电芯组的位置的固定,同时也保证导向托盘4上的跨极片5和极耳连接。

54.其中,如图4所示,在本实施例中,所述导向托盘4上还设有跨极片5,通过所述跨极片5与所述电芯7上的极耳连接。其中,所述极耳和跨极片5的连接点10可采用多种连接方式,如激光焊、超声焊等;所有的连接点10间距相同,且该跨极片5能将所有连接点10置于同

侧,在自动化装配过程中,效率更高。

55.可选地,在本实施例中,所述跨极片5可使用铝型材,在电芯7并联、高倍率工况下确保产品可靠性。

56.所述导向托盘4为塑胶件。进一步地,所述导向托盘4包括但不限于聚苯醚(ppo)。

57.其中,进一步地,所述导向托盘4上还集成了出线座,本实施例还包括有汇流排16,所述汇流排16与导向托盘4的出线座连接,所述汇流排16用于连接模组和模组或模组和系统的电气接口。在所述导向托盘4上还安装有汇流排16,见图7所示。其中,可通过嵌入的螺母13提供所述跨极片5和所述汇流排16的连接固定点。其中,下文所述的储能模组可通过所述汇流排16进行连接,以组装成至少一层、至少一行以及至少一列的储能系统18,以适应不同的应用场景。

58.进一步地,在所述汇流排16的表面还附加有绝缘层,其中,所述绝缘层可采用浸塑、喷塑、套热缩管等多种方式实现。

59.在本实施例中,所述跨极片5采用非对称设置,上述非对称设置方式将所述跨极片5的发热量导向散热器3侧。

60.在本实施例中,所述导向托盘4上还设有用于将所述极耳导入的导向槽11。在装配过程中,所述导向槽11将电芯7的极耳导入,确保其安装完成后的位置固定,同时为电芯7之间提供绝缘。其中,采集组件布置槽12位电芯7的采集组件预留位置,采集可根据需求使用线束、pcb、fpc或ffc等。

61.在本实施例中,所述绝缘板6包括但不限于:fr4,所述绝缘板6的厚度要确保端板2与电芯组之间具备足够的电气间隙,在高压使用条件下仍具备可靠性。

62.进一步地,所述缓冲层8由具有阻燃性的缓冲材料制成,其中,所述缓冲材料包括但不限于具有阻燃性的pu泡棉;所述缓冲层8在装配时提供电芯组之间的剪切力,确保相对位置的固定;在电芯组循环的过程中吸收电芯组的膨胀,使其在设定的膨胀力区间循环,延长电芯组循环寿命。其中优选地,所述缓冲层8进行压缩处理以使其压缩后的压强增强,为所述电芯7之间提供剪切力,以固定所述储能模组各部分的相对位置。

63.可选地,在本实施例中,所述阻燃层9由阻燃材料制成,其中,所述阻燃材料包括但不限于云母、陶瓷或硅橡胶。所述阻燃层9可确保储能模组在具有紧密的结构设计时,仍能具备热失控条件下的安全性。

64.本实施例还包括:散热器3,所述散热器3可拆卸地安装在所述端板2的下方,在所述散热器3和所述电芯组之间还有导热材料,所述导热材料包括但不限于导热胶等。其中,在本实施例中,所述散热器3和电芯组接触面有导热材料,通过上述设置,省掉了底板,减重并加强散热,进一步地,所述散热器3可根据使用工况采用风冷或液冷,选择方式比较灵活。

65.进一步地,本实施例还包括:盖板1,所述盖板1可拆卸地安装在所述端板2的上方。其中,所述盖板1优选地采用钣金加工而成,以保证一定的支撑和安装强度。优选地,所述盖板1还可替换为散热器3,以进一步增强散热功能。

66.所述盖板1具有凹字型结构,其中,所述凹字型结构为所述储能模组提供了额外散热的风道以加强散热。

67.进一步地,在本实施例中,所述储能模组的底部具有凹陷型结构,具体应用时,通过底部的凹陷型结构置于储能系统18的框架横梁上,提升整体结构利用率。

68.进一步地,如图6所示,本实施例还包括外壳14和面板15,所述外壳14和所述面板15安装在所述储能模组的外侧,在所述外壳14上设有通风口17,在所述面板15上预留有至少一个电气接口。其中,所述外壳14优选地采用钣金加工,针对不同模组数量的拓展结构都能满足需求。所述面板15上还设有风机,根据散热量可采用离心风机、轴流风机等;面板15上预留各种电气接口,在模组无法满足内部扩展设计时,提供储能模块间的连接。

69.进一步地,在所述储能模块外壳14的背部设有通风口17,见图8所示,使其在储能模组上下表面行成双层散热结构,增加整体散热能力,该方式针对于风冷模式;如果切换为液冷模式,则所述通风口17可更改为冷却液出入口。

70.如图9至图12所示,本技术另一方面还提出了储能系统18,包括所述的储能模组,其特征在于,所述储能模组按照至少一层、至少一行以及至少一列的方式进行组合安装。其中,涉及的所述储能模组的技术方案见上文描述,这里不再赘述。

71.如图9示意了设置有两层、一行以及一列所述储能模组组合安装成的所述储能系统18;如图10示意了设置有一层、两行以及两列所述储能模组组合安装成的所述储能系统18;如图11示意了设有十三层、一行以及两列的所述储能模组组合安装成的所述储能系统18。其中,上述示意方式仅为举例说明,并不对本技术的保护范围进行限定,本领域技术人员有动机做出其他替换方式。

72.其中,如图12所示,本实施例采用该储能模块的组装成的所述储能系统18在集装箱19中采用对称布置,集装箱19采用外侧开门设计;如果需要内部预留通道,可根据需求调整模组内部电芯组数量或储能模组的成组方式,调整模块长度。

73.本技术储能模组包括端板2、绝缘板6以及电芯7层,该结构可针对不同尺寸的产品进行拓展,降低开发成本;并且还可提高储能模组的成组效率、减少零部件数量、降低成本,同时兼顾可靠性和安全性。在本技术中,所述绝缘板6包括但不限于:fr4,所述绝缘板6的厚度要确保端板2与电芯组之间具备足够的电气间隙,在高压使用条件下仍具备可靠性;所述缓冲层8包括:具有阻燃性的pu泡棉;所述缓冲层8在装配时提供电芯组之间的剪切力,确保相对位置的固定;在电芯组循环的过程中吸收电芯组的膨胀,使其在设定的膨胀力区间循环,延长电芯组循环寿命。其中优选地,所述缓冲层8进行压缩处理以使其压缩后的压强增强,为所述电芯7之间提供剪切力,以固定所述储能模组各部分的相对位置;所述阻燃层9包括:云母、陶瓷或硅橡胶。所述阻燃层9可确保储能模组在具有紧密的结构设计时,仍能具备热失控条件下的安全性。在本技术中,所述储能模组的底部具有凹陷型结构,具体应用时,通过底部的凹陷型结构置于储能系统18的框架横梁上,提升整体结构利用率。在本技术中,在所述导向托盘4上还安装有汇流排16,其中,储能模组可通过所述汇流排16进行连接,以组装成至少一层、至少一行以及至少一列的储能系统18,以适应不同的应用场景。

74.在本技术的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

75.在本技术中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它

们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

76.在本实施例的描述中,术语“上”、“下”、“左”、“右”、等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

77.以上实施例仅用以说明本技术的技术方案而非限定,参照较佳实施例对本技术进行了详细说明。本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换,而不脱离本技术技术方案的精神和范围,均应涵盖在本技术的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。