1.本发明涉及一种含高耐电性能配合剂的交联聚乙烯电缆绝缘材料及其制备方法,属于电工材料技术领域。

背景技术:

2.交联聚乙烯的耐电性能主要包括耐电树枝性能、耐电老化性能和击穿强度三个方面。提高交联聚乙烯绝缘材料的耐电强度最常用的两个方法为:一、提高材料的纯净度;二、对材料进行改性。提高绝缘层的纯净度可以大幅度减少绝缘层杂质对于耐电强度的负面影响,但是目前电缆料和电缆制造的纯净化工艺已经取得长足发展,并且交联聚乙烯的耐电强度是有极限的。因此,依靠纯净度的提升难以进一步提高电缆绝缘层的工作电压等级和运行稳定性,大幅度提高交联聚乙烯绝缘材料的耐电性能仍需依靠材料改性技术。

3.添加电压稳定剂是改善交联聚乙烯绝缘材料耐电性能的一种有效且容易实现的方法,但是现有电压稳定剂与聚合物的相容性较差,电压稳定剂的小分子容易从聚合物的大分子中迁移析出,最终导致电压稳定剂的改性作用丧失,甚至导致电压稳定剂迁移析出后电缆绝缘层的工作寿命和耐电性能反而显著下降。对此,学者jarvid m等在文献《tailored side-chain architecture of benzil voltage stabilizers for enhanced dielectric strength of cross-linked polyethylene[j].journal of polymer ence part b polymer physics》中提出在电压稳定剂的核心分子结构上连接一个或多个长烷基侧链可以一定程度上增进电压稳定剂与聚合物绝缘材料的相容性,然而,该类电压稳定剂分子核心结构上连接长烷基侧链会一定程度上削弱电压稳定剂提高交联聚乙烯耐电树枝性能的作用效果。此外,武如娜在文章《bph对xlpe耐电性能影响及相关机理研究》中的研究结果表明,二苯甲酮电压稳定剂上连接长烷基侧链后,其迁移析出的问题并没有得到根本性的解决,而一旦添加剂分子迁出,甚至会对聚合物绝缘材料的击穿强度产生显著负面影响。电压稳定剂相容性问题一方面表现在其容易迁移析出上,另一方面电压稳定剂加入也容易抑制交联聚乙烯材料的交联反应,并降低材料的交联度,使材料由于交联度不足导致无法投入实际应用。

[0004]

此外,交联聚乙烯绝缘材料作为电缆绝缘层工作时,不仅要承受超高的电压,同时要承受导体线芯发热产生的高温,电缆绝缘层长期工作温度范围高达90℃,然而,现有已经报道的电压稳定剂作用效果十分有限,大多只能在常温下改善交联聚乙烯材料的电树枝性能或击穿强度的仅一种单一性能,而超高压电力电缆绝缘层要求材料既要有长期稳定的耐电压性能,同时也要求绝缘材料在电缆绝缘层工作于高温情况下仍能可靠耐受高电压,这就要求电缆绝缘层材料高温下的耐电树枝能力、击穿强度、耐电老化能力等多种耐电压性能均获得有效提高,否则超高压电力电缆工作于电流满载的高温工作状态下仍面临不可预估的风险。

[0005]

综上可知,目前通过电压稳定剂改善交联聚乙烯绝缘材料耐电压性能的现有技术

无法兼顾电压稳定剂的广温度范围高效性及其与聚合物的长期相容性,尤其在全面提高交联聚乙烯不同温度下的耐电树枝性能和击穿性能方面,缺乏行之有效的手段。因此,提供一种含高耐电性能配合剂的交联聚乙烯电缆绝缘材料及其制备方法是十分必要的。

技术实现要素:

[0006]

本发明为了解决现有电压稳定剂改善交联聚乙烯绝缘材料耐电压性能时无法兼顾电压稳定剂的广温度范围高效性及其与聚合物的长期相容性,以及全面提高交联聚乙烯不同温度下的耐电树枝性能和击穿性能等问题,提供一种含高耐电性能配合剂的交联聚乙烯电缆绝缘材料及其制备方法。

[0007]

本发明的技术方案:

[0008]

一种含高耐电性能配合剂的交联聚乙烯电缆绝缘材料,该绝缘材料按质量份包括100份低密度聚乙烯、0.1-0.5份抗氧剂、0.2-2.5份引发剂和0.01-1.2份含有六元螯合环的可接枝芳香酮化合物。

[0009]

进一步限定,含有六元螯合环的可接枝芳香酮化合物为2'-羟基查耳酮、2'-羟基-3'丙烯基查耳酮、4-丙烯氧基-2-羟基二苯甲酮、2-丙烯酸2-(4-苯甲酰-3-羟基苯氧基)乙基酯、2-羟基-4-丙烯酰氧基二苯甲酮、2-羟基-4-(异丁烯酰基氧)二苯甲酮和2-丙烯基-4,6-联苯甲酰间苯二酚中的一种或两种以上按任意比例混合。

[0010]

进一步限定,抗氧剂为抗氧剂1010、抗氧剂1076、抗氧剂300和抗氧剂1035中的一种或两种以上按任意比例混合。

[0011]

进一步限定,引发剂为过氧化二异丙苯。

[0012]

上述含高耐电性能配合剂的交联聚乙烯电缆绝缘材料的制备方法,该方法包括以下步骤:

[0013]

步骤一,将低密度聚乙烯、抗氧剂、交联剂和含有六元螯合环的可接枝芳香酮化合物进行混合造粒,获得混有添加剂的塑料颗粒;

[0014]

步骤二,将混有添加剂的塑料颗粒依次进行热塑成型和交联处理,获得高耐电性能交联聚乙烯绝缘材料。

[0015]

进一步限定,步骤二中的热塑成型使用电缆绝缘挤出机或平板硫化机完成,热塑成型温度为110~120℃;

[0016]

所述步骤二中的交联反应使用电缆交联管道或平板硫化机完成,交联反应条件为:温度为145~270℃,时间为5~60min,压强为0.7~15mpa。

[0017]

进一步限定,步骤一混合造粒的具体操作过程为:将低密度聚乙烯颗粒、抗氧剂、交联剂和含有六元螯合环的可接枝芳香酮化合物在105~170℃下进行熔融混炼后挤出造粒,获得混有添加剂的塑料颗粒。

[0018]

进一步限定,步骤一混合造粒的具体操作过程为:将抗氧剂、交联剂和含有六元螯合环的可接枝芳香酮化合物充分混合并加热至完全融化后与低密度聚乙烯颗粒均匀搅拌并在60~100℃下浸泡2~24小时,直至液体全部被低密度聚乙烯颗粒吸收,低密度聚乙烯颗粒表面没有液体残留,获得混有添加剂的塑料颗粒。

[0019]

进一步限定,步骤一混合造粒的具体操作过程为:将低密度聚乙烯颗粒和抗氧剂在105~170℃下进行熔融混炼后挤出造粒,获得混有抗氧剂的低密度聚乙烯颗粒;然后将

交联剂和含有六元螯合环的可接枝芳香酮化合物充分混合并加热至完全融化后与混有抗氧剂的低密度聚乙烯颗粒均匀搅拌并在60~100℃下浸泡2~24小时,直至液体全部被颗粒吸收,获得混有添加剂的塑料颗粒。

[0020]

进一步限定,步骤一混合造粒的具体操作过程为:将低密度聚乙烯颗粒、抗氧剂和含有六元螯合环的可接枝芳香酮化合物在105~170℃下进行熔融混炼后挤出造粒,获得混有抗氧剂和含有六元螯合环的可接枝芳香酮化合物的低密度聚乙烯颗粒;然后将交联剂加热完全融化后与混有抗氧剂和含有六元螯合环的可接枝芳香酮化合物的低密度聚乙烯颗粒搅拌并在60~100℃下浸泡2~24小时,直至液体全部被颗粒吸收,获得混有添加剂的塑料颗粒。

[0021]

进一步限定,步骤一混合造粒的具体操作过程为:将含有六元螯合环的可接枝芳香酮化合物加热完全融化后与低密度聚乙烯颗粒搅拌并在60~100℃下浸泡2~24小时,直至液体全部被颗粒吸收;然后加入抗氧剂在105~170℃下进行熔融混炼后挤出造粒,获得混有含有六元螯合环的可接枝芳香酮化合物和抗氧剂的低密度聚乙烯颗粒;再然后将交联剂加热完全融化后与混有含有六元螯合环的可接枝芳香酮化合物和抗氧剂的低密度聚乙烯颗粒搅拌并在60~100℃下浸泡2~24小时,直至液体全部被颗粒吸收,获得混有添加剂的塑料颗粒。

[0022]

进一步限定,步骤一混合造粒的具体操作过程为:将含有六元螯合环的可接枝芳香酮化合物和抗氧剂在混合后加热完全融化后与低密度聚乙烯颗粒搅拌并在60~100℃下浸泡2~24小时,直至液体全部被颗粒吸收,获得混有抗氧剂和含有六元螯合环的可接枝芳香酮化合物的塑料颗粒;然后将抗氧剂和混有抗氧剂和含有六元螯合环的可接枝芳香酮化合物的塑料颗粒在105~170℃下进行熔融混炼后挤出造粒,获得混有抗氧剂和含有六元螯合环的可接枝芳香酮化合物的低密度聚乙烯颗粒;再然后将交联剂加热完全融化后与混有含有六元螯合环的可接枝芳香酮化合物和抗氧剂的低密度聚乙烯颗粒搅拌并在60~100℃下浸泡2~24小时,直至液体全部被颗粒吸收,获得混有添加剂的塑料颗粒。

[0023]

本发明具有以下有益效果:本发明制备高耐电性能交联聚乙烯绝缘材料所使用的稳定剂含有乙烯基、碳氧双键以及多苯环结构,具有较大的电子共轭面,增大与高能电子碰撞的概率。具体具有以下优点:

[0024]

(1)具有碳碳双键结构的芳香酮类电压稳定剂能在过氧化二异丙苯分解作用下产生的自由基,在交联聚乙烯的交联过程中,通过自由基加成反应键合在交联聚乙烯大分子链上,解决了电压稳定剂分子与聚合物基体不相容的问题,使电压稳定剂具有优异稳定的均匀分散性和较优良的长期耐迁移析性能。且由于自由基加成反应不会消耗过氧化二异丙苯产生的自由基数量,因此电压稳定剂不会对聚乙烯交联度产生严重影响,即本发明所使用的电压稳定剂在不影响材料交联度的同时,还保证了电压稳定剂分子的分散性、耐迁出性、长期有效性。

[0025]

(2)本发明所使用电压稳定剂包含羟基、羰基、苯环和分子内氢键构成的六元螯合环结构使电压稳定剂分子的电子云作用空间范围进一步增大,同时使电压稳定剂能通过螯合环中分子内氢键上的质子共振效应,更为快速且更为高效地消耗高能电子的能量,避免高能电子对于聚合物分子链的冲击破坏作用。使电压稳定剂分子的作用效果显著,不仅常温下能发挥作用,高温下依然能全面有效地提高交联聚乙烯的耐电树枝、交流击穿强度和

直流击穿强度等性能,这既得益于电压稳定剂分子形成了较大的电子共轭结构并在分子均匀接枝后获得稳定、致密的吸电子空间作用范围,也得益于电压稳定剂分子中的六元螯合环通过分子内氢键产生的质子共振效应快速、高效地吸收和消耗高能电子能量的关键作用。

[0026]

(3)本发明所使用的稳定剂由于乙烯基上的接枝反应使得电压稳定剂的均匀稳定分散得以保障,同时较大的分子结构和电子共轭面,使得电压稳定剂在聚合物中形成均匀密集的电子作用空间,从而使得螯合环消耗电子能量的作用得到充分发挥,且螯合环分子内氢键消耗高能电子的作用不受接枝反应的影响,发生于螯合环中分子内氢键上的质子共振效应是非破坏性的,因此电压稳定剂不再具有可消耗性,其作用效果不会随工作时间的延长而削弱。

[0027]

(4)本发明所使用的稳定剂能够充分发挥电压稳定剂分子中所包含的各个基团的协同作用,使得电压稳定剂改善交联聚乙烯绝缘材料在不同工作温度下电树枝、电老化、击穿强度的能力增强,使电压稳定剂作用效果全面提高。

[0028]

(5)本发明的交联聚乙烯绝缘材料采用的添加剂均为非纳米添加剂,其熔融温度较低,能在电缆现有的生产工艺中完成均匀混合,采用现有的高压电缆料与电缆生产设备和生产工艺即可实现,减少了超高压电缆及其电缆料制造的设备资金投入。

附图说明

[0029]

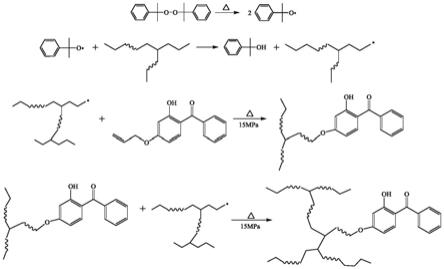

图1为本发明的高耐电性能交联聚乙烯绝缘材料制备过程的反应示意图。

具体实施方式

[0030]

下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

[0031]

实施例1:

[0032]

将40g低密度聚乙烯加入密炼机中,在110℃下熔融,转速为50r/min,待其熔融后加入0.32g 4-丙烯氧基-2-羟基二苯甲酮,在相同的温度和转速下混炼5min,再加入0.8g过氧化二异丙苯和0.12g抗氧剂1035,在相同的温度和转速下继续混炼3min,进行熔融共混,得到共混物后,先放入模具在110℃和15mpa的平板硫化机中热压成型,然后在175℃和15mpa的平板硫化机中交联30min,完成交联聚乙烯的交联反应与含有螯合环芳香酮化合物的接枝反应,获得螯合环芳香酮接枝型交联聚乙烯绝缘材料。具体过程如图1所示,引发剂过氧化二异丙苯在高温下分解产生初级自由基,初级自由基与聚乙烯分子链中的氢原子,生成聚乙烯大分子链自由基,然后大分子链自由基与含六元螯合环的可接枝芳香酮化合物4-丙烯氧基-2-羟基二苯甲酮分子发在其乙烯基上发生自由基加成反应,生成接枝物自由基,最终接枝物自由基可以与初级自由基发生链终止反应而生成螯合环芳香酮接枝型交联聚乙烯绝缘材料,依据jb/t 10437-2004标准采用凝胶含量方法测试材料的交联度,测得该材料的凝胶含量为88.5%。

[0033]

在不同温度下对该绝缘材料(100μm的薄膜试样)施加线性升高的交流高压或直流高压,直到试样击穿,分别得到10个试样的平均交流击穿场强与平均直流击穿场强,结果如

下表所示。

[0034]

测试温度室温50℃70℃90℃交流击穿场强118kv/mm114kv/mm103kv/mm89kv/mm直流击穿场强440kv/mm375kv/mm350kv/mm250kv/mm

[0035]

采用针-板电极结构对材料进行不同温度下的电树枝引发电压测试,针-板距离3mm,针尖曲率半径5μm,升压方式为线性升压,每个温度得到10个试样的平均电树枝引发电压,结果如下表所示。

[0036]

测试温度室温50℃70℃90℃平均电树枝引发电压14.3kv8.5kv5.0kv4.5kv

[0037]

实施例2:

[0038]

将10kg低密度聚乙烯加入双锥回转真空干燥机,干燥机内部温度设置为90℃,转速为50r/min,对低密度聚乙烯颗粒预热10min,将30g抗氧剂1076、40g 4-丙烯氧基-2-羟基二苯甲酮、180g过氧化二异丙苯搅拌均匀加热到90℃直至三种粉末完全融化为溶液,将溶液搅拌均匀后,喷洒加入双锥回转真空干燥机,在-0.1mpa真空下旋转加热浸泡4h,将浸泡好的颗粒加入平行双螺杆挤出机,在110摄氏度下挤出造粒,将获得的颗粒先放入模具在110℃和15mpa的平板硫化机中热压成型,然后在175℃和15mpa的平板硫化机中交联30min,完成交联聚乙烯的交联反应与含有螯合环芳香酮化合物的接枝反应,获得螯合环芳香酮接枝型交联聚乙烯绝缘材料。

[0039]

实施例3:

[0040]

将100kg低密度聚乙烯加入双锥回转真空干燥机,干燥机内部温度设置为80℃,转速为50r/min,对低密度聚乙烯颗粒预热10min,将300g抗氧剂1035、200g 2-丙烯酸2-(4-苯甲酰-3-羟基苯氧基)乙基酯、200g 2-丙烯基-4,6-联苯甲酰间苯二酚、1800g过氧化二异丙苯搅拌均匀加热到90℃直至三种粉末完全融化为溶液,将溶液搅拌均匀后,喷洒加入双锥回转真空干燥机,在-0.1mpa真空下旋转加热浸泡8h,将浸泡好的颗粒加入单螺杆挤出机,在110℃下挤出造粒,将获得的颗粒作为绝缘材料颗粒使用三层共挤挤出机挤出覆盖于电缆导体线芯上,制成含有内外屏蔽层的绝缘纤芯,之后将绝缘纤芯牵引进入高温高气压氮气交联管道进行交联,管道温度设置为350℃(绝缘层表面实际温度小于270℃),气压设置为1mpa,即可获得螯合环芳香酮接枝型交联聚乙烯绝缘材料制成的高压电力电缆绝缘层。

[0041]

实施例4:

[0042]

采用双螺杆挤出机先将100kg低密度聚乙烯和300g抗氧剂300在120℃下熔融共混并挤出造粒,将制备的含有抗氧剂300的低密度聚乙烯颗粒加入双锥回转真空干燥机,干燥机内部温度设置为80℃,转速为60r/min,对低密度聚乙烯颗粒预热10min,将2000g过氧化二异丙苯与100g 2'-羟基查耳酮、100g 2'-羟基-3'丙烯基查耳酮、200g 2-羟基-4-(异丁烯酰基氧)二苯甲酮搅拌均匀加热到90℃直至四种粉末完全融化为溶液,将溶液搅拌均匀后,喷洒加入双锥回转真空干燥机,在-0.1mpa真空下旋转加热浸泡8h,将浸泡好的颗粒加入单螺杆挤出机,在110℃下挤出造粒,将获得的颗粒作为绝缘材料颗粒使用三层共挤挤出机挤出覆盖于电缆导体线芯上,制成含有内外屏蔽层的绝缘线芯,之后将绝缘线芯牵引进入高温高气压氮气交联管道进行交联,管道温度设置为350℃(绝缘层表面实际温度小于270℃),气压设置为1mpa,即可获得螯合环芳香酮接枝型交联聚乙烯绝缘材料制成的高压

电力电缆绝缘层。

[0043]

实施例5:

[0044]

采用双螺杆挤出机先将300g抗氧剂300、800g 2-羟基-4-丙烯酰氧基二苯甲酮和100kg低密度聚乙烯在120℃下熔融共混并挤出造粒,之后将制备的低密度聚乙烯颗粒加入双锥回转真空干燥机,干燥机内部温度设置为80℃,转速为60r/min,对低密度聚乙烯颗粒预热10min,将2000g过氧化二异丙苯加热到90℃直至四种粉末完全融化为溶液,将溶液喷洒加入双锥回转真空干燥机,在-0.1mpa真空下旋转加热浸泡2h,将浸泡好的颗粒加入单螺杆挤出机,在110℃下挤出造粒,将获得的颗粒作为绝缘材料颗粒使用三层共挤挤出机挤出覆盖于电缆导体线芯上,制成含有内外屏蔽层的绝缘线芯,之后将绝缘线芯牵引进入高温高气压氮气交联管道进行交联,管道温度设置为350℃(绝缘层表面实际温度小于270℃),气压设置为1mpa,即可获得螯合环芳香酮接枝型交联聚乙烯绝缘材料制成的高压电力电缆绝缘层。

[0045]

实施例6:

[0046]

将600g 2-羟基-4-(异丁烯酰基氧)二苯甲酮加热到90℃直至完全融化,将100kg低密度聚乙烯加入到双锥回转真空干燥机,干燥机内部温度设置为80℃,转速为60r/min,对低密度聚乙烯颗粒预热10min后,采用蠕动泵将2-羟基-4-(异丁烯酰基氧)二苯甲酮液体喷洒到低密度聚乙烯颗粒上,在大气压下旋转加热浸泡4h,将浸泡好的颗粒与300g抗氧剂1010按配比加入到往复式混炼挤出机中挤出造粒,沿混炼挤出机入料口至挤出机头的长度方向将温度逐步升高并设置在100~120℃范围内,将获得的塑料颗粒再次放入双锥回转真空干燥机,干燥机内部温度设置为80℃,转速为60r/min,对低密度聚乙烯颗粒预热10min后,将2200g过氧化二异丙苯加热到90℃直至完全融化并采用蠕动泵喷洒加入双锥回转真空干燥机,在大气压下旋转加热浸泡2h,将获得的颗粒作为绝缘材料颗粒使用三层共挤挤出机挤出覆盖于电缆导体线芯上,制成含有内外屏蔽层的绝缘线芯,之后将绝缘线芯牵引进入高温高气压氮气交联管道进行交联,管道温度设置为320℃(绝缘层表面实际温度小于250℃),气压设置为1mpa,即可获得螯合环芳香酮接枝型交联聚乙烯绝缘材料制成的高压电力电缆绝缘层。

[0047]

实施例7:

[0048]

将300g 2-丙烯酸2-(4-苯甲酰-3-羟基苯氧基)乙基酯和100g抗氧剂1076搅拌均匀加热到90℃直至粉末完全融化为溶液,将100kg低密度聚乙烯颗粒加入到双锥回转真空干燥机,干燥机内部温度设置为80℃,转速为60r/min,对低密度聚乙烯颗粒预热15min后,采用蠕动泵将添加剂溶液加入到喷洒到低密度聚乙烯颗粒上,在大气压下旋转加热浸泡12h,将浸泡好的颗粒与300g抗氧剂1035按配比加入到往单螺杆挤出机中熔融共混挤出造粒,挤出机机头温度设置为115℃,然后将获得的塑料颗粒再次放入双锥回转真空干燥机,干燥机内部温度设置为80℃,转速为60r/min,对低密度聚乙烯颗粒预热10min后,将2200g过氧化二异丙苯加热到90℃直至完全融化并采用蠕动泵喷洒加入双锥回转真空干燥机,在大气压下旋转加热浸泡2h,将获得的颗粒作为绝缘材料颗粒使用三层共挤挤出机挤出覆盖于电缆导体线芯上,制成含有内外屏蔽层的绝缘线芯,之后将绝缘线芯牵引进入高温高气压氮气交联管道进行交联,管道温度设置为360℃(绝缘层表面实际温度约为270℃),气压设置为1mpa,即可获得螯合环芳香酮接枝型交联聚乙烯绝缘材料制成的高压电力电缆绝缘

层。

[0049]

对比例1:不添加电压稳定剂

[0050]

将40g低密度聚乙烯加入密炼机中,在110℃下熔融,转速为50r/min,待其熔融后加入0.8g过氧化二异丙苯和0.12g抗氧剂1035,在相同的温度和转速下混炼5min,得到含有抗氧剂和交联剂的低密度聚乙烯材料。得到共混物后,先放入模具在110℃和15mpa的平板硫化机中热压成型,然后在175℃和15mpa的平板硫化机中交联30min,完成交联聚乙烯的交联反应,获得交联聚乙烯绝缘材料。依据jb/t 10437-2004标准采用凝胶含量方法测试材料的交联度,测得该材料的凝胶含量为87.9%。

[0051]

在不同温度下对该交联聚乙烯材料(100μm的薄膜试样)施加线性升高的交流高压或直流高压,直到试样击穿,分别得到10个试样的平均交流击穿场强与平均直流击穿场强,结果如下表所示。

[0052][0053][0054]

采用针-板电极结构对材料进行不同温度下的电树枝引发电压测试,针-板距离3mm,针尖曲率半径5μm,升压方式为线性升压,每个温度得到10个试样的平均电树枝引发电压,结果如下表所示。

[0055]

测试温度室温50℃70℃90℃平均电树枝引发电压6.3kv5.5kv3.6kv4.0kv

[0056]

对比例2:电压稳定剂不具有可接枝性和不含有六元螯合环结构

[0057]

将40g低密度聚乙烯加入密炼机中,在110℃下熔融,转速为50r/min,待其熔融后加入0.8g过氧化二异丙苯和0.16g十二烷氧基二苯甲酮,在相同的温度和转速下混炼5min,得到含有长烷基侧链电压稳定剂和交联剂的低密度聚乙烯材料。得到共混物后,先放入模具在110℃和15mpa的平板硫化机中热压成型,然后在175℃和15mpa的平板硫化机中交联30min,完成交联聚乙烯的交联反应,获得交联聚乙烯绝缘材料。

[0058]

在室温下分别对该材料(100μm的薄膜试样)施加线性升高的交流高压或直流高压,直到试样击穿,分别得到10个试样的平均交流击穿场强与平均直流击穿场强,结果如下表所示。

[0059]

测试温度室温交流击穿场强109kv/mm直流击穿场强424kv/mm

[0060]

采用针-板电极结构对材料进行不同温度下的电树枝引发电压测试,针-板距离3mm,针尖曲率半径5μm,升压方式为线性升压,每个温度得到10个试样的平均电树枝引发电压,结果如下表所示。

[0061]

测试温度室温50℃70℃90℃平均电树枝引发电压6.8kv5.5kv3.2kv2.8kv

[0062]

对比例3:电压稳定剂不含有六元螯合环结构

[0063]

将40g低密度聚乙烯加入密炼机中,在110℃下熔融,转速为50r/min,待其熔融后加入0.8g过氧化二异丙苯和0.16g对乙烯氧基苯乙酮,在相同的温度和转速下混炼5min,得到含有对乙烯氧基苯乙酮和交联剂的低密度聚乙烯材料。得到共混物后,先放入模具在110℃和15mpa的平板硫化机中热压成型,然后在175℃和15mpa的平板硫化机中交联30min,完成交联聚乙烯的交联反应,获得交联聚乙烯绝缘材料。

[0064]

在不同温度下对该交联聚乙烯材料100μm的薄膜试样施加线性升高的交流高压或直流高压,直到试样击穿,分别得到10个试样的平均交流击穿场强与平均直流击穿场强,结果如下表所示。

[0065]

测试温度室温50℃70℃90℃交流击穿场强112kv/mm107kv/mm95kv/mm80kv/mm直流击穿场强410kv/mm330kv/mm275kv/mm230kv/mm

[0066]

采用针-板电极结构对材料进行不同温度下的电树枝引发电压测试,针-板距离3mm,针尖曲率半径5μm,升压方式为线性升压,每个温度得到10个试样的平均电树枝引发电压,结果如下表所示。

[0067]

测试温度室温50℃70℃90℃平均电树枝引发电压7.8kv5.8kv3.5kv3.1kv

[0068]

对上述测试结果进行对比分析,结果如下:

[0069]

(1)对比实施例1和对比例1制得的两种聚乙烯绝缘材料在不同温度下的交流击穿场强、直流击穿场强和电树枝引发电压可知,在电缆正常工作的温度范围内实施例1制得材料的每个温度下的交流击穿强度、直流击穿强度和电树枝引发电压均高于对比例1,这主要是由于对比例1为不含电压稳定剂的常规交联聚乙烯绝缘材料,说明本发明所使用得电压稳定剂接枝改性交联聚乙烯在电缆绝缘层工作温度范围内均能有效提高交流和直流击穿强度以及提高材料耐受电树枝老化的能力。

[0070]

(2)对比实施例1和对比例1制得的两种聚乙烯绝缘材料的凝胶含量可知,实施例1制得材料的凝胶含量高于对比例1,表明本技术所使用得电压稳定剂接枝改性交联聚乙烯材料的交联反应过程并未受到所发明的含有六元螯合环的可接枝芳香酮化合物的抑制和影响。

[0071]

(3)对比例2为采用含有长烷基侧链的二苯甲酮作为电压稳定剂制备的交联聚乙烯材料,对比例2中使用的电压稳定剂分子结构与本发明所述的多种化合物具有一定分子结构相似性,但不具有可接枝性,也不含有本发明所述的六元螯合环结构。对比实施例1、对比例1和对比例2分别制得的聚乙烯绝缘材料的交流击穿场强、直流击穿场强和不同温度下的电树枝引发电压可知,实施例1所得材料优于对比例2,且对比例2所得聚乙烯绝缘材料仅能在常温下提高电树枝引发电压,在高温下不仅不能提高交联聚乙烯的电树枝引发电压,甚至使交联聚乙烯高温下电树枝引发电压降低。

[0072]

(4)对比例3为采用含有可接枝分子基团的对乙烯氧基苯乙酮作为电压稳定剂制备的交联聚乙烯材料,对比例3中使用的电压稳定剂含有可接枝分子基团,但该电压稳定剂分子仅含有一个苯环,且该电压稳定剂分子不含有本发明所述的六元螯合环结构。对比实施例1、对比例1和对比例3分别制得的聚乙烯绝缘材料的交流击穿场强、直流击穿场强和不

同温度下的电树枝引发电压可知,实施例1所得材料优于对比例3,对比例3所得材料仅能在常温下提高电树枝引发电压,在高温下不仅不能提高交联聚乙烯的电树枝引发电压,甚至使交联聚乙烯高温下电树枝引发电压降低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。