1.本发明属于有机化学合成技术领域,具体涉及一种制备4

‑

甲氧基苯甲腈的方法。

背景技术:

2.大茴香腈也叫4

‑

甲氧基苯甲腈,是一种性能优良的人工合成香料,有着越来越广阔的市场前景。工业中主要以大茴香醛为原料合成大茴香腈,即通过大茴香醛与盐酸羟胺的反应得到中间体大茴香醛肟;该中间体在醋酸酐的作用下发生脱水,得到大茴香腈。该方法原料转化率低,纯化处理麻烦,而且会消耗大量醋酸酐。目前化学界发展了一些新的方法,例如在过渡金属催化下,4

‑

甲氧基卤代苯与氰化物反应转化为大茴香腈。在过渡金属催化下,4

‑

甲氧基苯胺发生氧化脱氢得到大茴香腈产品。在过渡金属催化下,4

‑

甲氧基苯硼酸与氰化物反应得到大茴香腈。

技术实现要素:

3.本发明的目的在于提供一种制备大茴香腈的方法,以4

‑

甲氧基苄氯和三水合亚铁氰化钾为反应试剂,污染小,生产成本低。

4.本发明采用如下技术方案:一种制备大茴香腈的方法,将4

‑

甲氧基苄氯和三水合亚铁氰化钾按照一定比例加入有机溶剂中,然后加入铜盐作为催化剂,通入氧气至一定压力并密封反应器,于氧气中在反应温度为120~160℃条件下,进行反应10~50h,得到大茴香腈;

5.所述4

‑

甲氧基苄氯的结构式为:

6.所述三水合亚铁氰化钾为:k4[fe(cn)6]

·

3h2o;

[0007]

所述大茴香腈的结构式为:

[0008]

本方案的合成路线如下:

[0009][0010]

具体地,所述铜盐为三氟甲烷磺酸铜、溴化亚铜、硝酸铜、碘化亚铜、氯化铜、醋酸铜、乙酰丙酮铜、氯化亚铜、硫酸铜中的任意一种。优选地为氯化亚铜。

[0011]

具体地,所述有机溶剂为n,n

‑

二甲基甲酰胺、n

‑

甲基吡咯烷酮、四氢呋喃、二甲基亚砜中的任意一种,优选地为二甲基亚砜。

[0012]

具体地,所述有机溶剂的用量为每毫摩尔4

‑

甲氧基苄氯加入2~8ml有机溶剂,优选地,每毫摩尔4

‑

甲氧基苄氯加入3ml有机溶剂。

[0013]

具体地,所述反应器中,通入氧气的压力范围为1~10mpa。优选为2mpa。

[0014]

具体地,所述4

‑

甲氧基苄氯、三水合亚铁氰化钾和铜盐的摩尔比为1:1~6:0.3~6。最佳地,4

‑

甲氧基苄氯、三水合亚铁氰化钾和铜盐的摩尔比为1:1.5:1.2。

[0015]

优选地,本方案于氧气中在反应温度为140℃的条件下,进行反应30h,得到大茴香腈;

[0016]

本方案的工作原理如下:本方案在铜盐的催化下,4

‑

甲氧基苄氯会与氧气反应生成酰基自由基;该自由基与亚铁氰化钾和氧气发生反应,生成苯甲酰异氰酸酯活性中间体;该中间体在催化剂作用下脱去一分子二氧化碳,得到大茴香腈产品。

[0017]

与现有技术相比,本发明至少具有如下有益效果:

[0018]

其一、本方案,提供一种以4

‑

甲氧基苄氯为反应试剂制备大茴香腈的方法,没有使用氨气或叠氮化钠等有毒试剂,不会造成环境污染,且生产成本较低。

[0019]

其二、本发明,所得大茴香腈产物通过气相色谱内标法进行定量,产率最高达92%,使用柱色谱法对进行提纯(流动相:体积比为12:1的石油醚和乙酸乙酯的混合溶剂),利用

13

c

‑

nmr和1h

‑

nmr确定产物结构如下:

[0020]

附图说明

[0021]

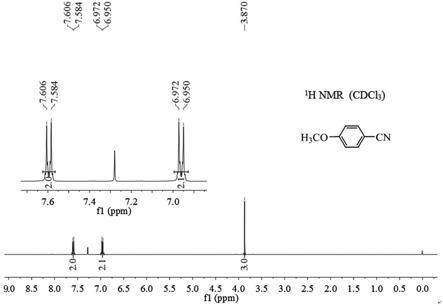

图1为实施例1所得大茴香腈的1h

‑

nmr图谱;

[0022]

图2为实施例1所得大茴香腈的

13

c

‑

nmr图谱;

[0023]

图3为本方案合成路线的反应式;

具体实施方式

[0024]

参考下面的实施例,可以更详细地解释本发明,但是应当指出的是本发明并不局限于下述实施例。

[0025]

本方案提供一种制备大茴香腈的方法,在高压反应釜中加入4

‑

甲氧基苄氯、三水合亚铁氰化钾、铜盐和有机溶剂,接充入氧气至一定压力并密封反应釜后,反应制得大茴香腈,具体操作方法如下:按照每毫摩尔4

‑

甲氧基苄氯加入2~8ml有机溶剂的比例,将4

‑

甲氧基苄氯和三水合亚铁氰化钾加入有机溶剂中,所述有机溶剂为n,n

‑

二甲基甲酰胺、n

‑

甲基吡咯烷酮、四氢呋喃、二甲基亚砜中的任意一种。然后加入铜盐作为催化剂,其中所述铜盐为三氟甲烷磺酸铜、溴化亚铜、硝酸铜、碘化亚铜、氯化铜、醋酸铜、乙酰丙酮铜、氯化亚铜、硫酸铜中的任意一种。上述步骤按照4

‑

甲氧基苄氯、三水合亚铁氰化钾和铜盐的摩尔比为1:1~6:0.3~6投料。通入氧气并密封反应器后,于压力为1~10mp氧气中,在反应温度120~160℃的条件下,进行反应10~50h,得到大茴香腈。

[0026]

优选地,有机溶剂的用量为每毫摩尔4

‑

甲氧基苄氯加入3ml有机溶剂。

[0027]

优选地,所述氧气的压力范围为2mpa。

[0028]

优选地,所述4

‑

甲氧基苄氯、三水合亚铁氰化钾和铜盐的摩尔比为1:1.5:1.2。

[0029]

实施例1

[0030]

把0.5mmol 4

‑

甲氧基苄氯、0.75mmol三水合亚铁氰化钾、0.6mmol氯化亚铜和1.5ml二甲基亚砜加入到高压反应釜中后,充满2mpa氧气并密封反应釜,在140℃反应温度条件下反应30h;待反应结束后,利用气相色谱内标法进行定量分析,产率为92%,通过柱色谱法对大茴香腈产物进行分离提纯(流动相:体积比为12:1的石油醚和乙酸乙酯的混合溶

剂),使用如图1所示的1h

‑

nmr和如图2所示的

13

c

‑

nmr确定产物的结构如下:

[0031][0032]

如图1中所示的1h

‑

nmr图谱与该化合物的图谱相吻合,其中δ=3.87(s,3h)为甲基的峰,6.96(d,j=8.9hz,2h)处为苯环上甲氧基邻位氢的峰,7.60(d,j=8.9hz,2h)处为苯环上氰基邻位氢的峰,与该化合物的结构相吻合;

[0033]

如图2中所示的

13

c

‑

nmr图谱与该化合物的图谱相吻合,其中δ=162.9,134.0,119.2,114.8,104.0,55.6,与该化合物的结构相吻合。

[0034]

实施例2

‑9[0035]

将实施例1中的氯化亚铜分别用等摩尔量的三氟甲烷磺酸铜、溴化亚铜、硝酸铜、碘化亚铜、氯化铜、醋酸铜、乙酰丙酮铜、硫酸铜替代,其他条件同实施例1。大茴香腈产物的产率分别为87%、64%、46%、89%、71%、55%、64%、40%。

[0036]

实施例10

‑

12

[0037]

将实施例1中的二甲基亚砜分别用等体积的n,n

‑

二甲基甲酰胺、n

‑

甲基吡咯烷酮、四氢呋喃替代,其他条件同实施例1。大茴香腈产物的产率分别为83%、57%、30%。

[0038]

实施例13

‑

16

[0039]

将实施例1中二甲基亚砜的用量分别变为1ml、1.5ml、3ml、4ml,其他条件同实施例1。大茴香腈产物的产率分别为80%、92%、87%、81%。

[0040]

实施例17

‑

22

[0041]

将实施例1中的氧气压力分别变为1mpa、2mpa、3mpa、5mpa、8mpa、10mpa,其他条件同实施例1。大茴香腈产物的产率分别为56%、92%、83%、90%、80%、88%。

[0042]

实施例23

‑

29

[0043]

将实施例1中三水合亚铁氰化钾的用量分别变为0.5mmol、0.75mmol、1mmol、1.5mmol、2mmol、2.5mmol、3mmol,其他条件同实施例1。大茴香腈产物的产率分别为63%、92%、85%、77%、82%、81%、86%。

[0044]

实施例30

‑

35

[0045]

将实施例1中氯化亚铜的用量分别变为0.15mmol、0.3mmol、0.6mmol、1mmol、2mmol、3mmol,其他条件同实施例1。大茴香腈产物的产率分别为67%、71%、92%、89%、87%、63%。

[0046]

实施例36

‑

40

[0047]

将实施例1中的反应温度分别变为120℃、130℃、140℃、150℃、160℃,其他条件同实施例1。大茴香腈产物的产率分别为55%、81%、92%、80%、82%。

[0048]

实施例41

‑

45

[0049]

将实施例1中的反应时间分别变为10h、20h、30h、40h、50h,其他条件同实施例1。大茴香腈产物的产率分别为34%、78%、92%、90%、87%。

[0050]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对

以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。