1.本发明涉及物料输送技术领域,尤其涉及一种给料装置、给料系统及给料装置的组装方法。

背景技术:

2.矿山井下开采势必会形成大量的空区,如不及时处理将会导致周边岩石垮塌及地表塌陷等问题。而充填采矿法能够解决上述问题,而且具有安全高效开采的优点,而且能够创造一定的经济效益,兼具环境保护的功效。采用破碎的废石、尾砂(干或半干状态)、戈壁料、冶炼渣等固体废弃物充填时如何保障物料供给的连续性及稳定性是影响充填质量的关键与核心。目前此充填工艺的标准流程为:采用铲车或抓斗将充填骨料装入缓存料仓,缓存料仓底部收口,并安装圆盘给料机或振动给料机将缓存料仓中的骨料出料至输送皮带,通过皮带计量后进入搅拌系统,并与水泥、水混合搅拌后,最终制备成充填料浆,通过管道输送至井下充填空区。此工艺流程中圆盘给料机或振动给料机是保证充填物料供给的连续性及稳定性核心,也是保障充填物料配比参数精准的关键,决定着充填质量的关键设备。

3.但由于废石、尾砂(干或半干状态)、戈壁料、冶炼渣等充填骨料在缓存仓中受到挤压,尤其底部容易出现压实的现象,采用圆盘给料机出料时常会出现出料不均匀、忽大忽小,甚至出现断料等现象,尤其是粗料含水率较高或冬季寒冷时期,此现象更为严重,时常需要人为干涉处理。同时,使用振动给料机也容易出现上述问题。

技术实现要素:

4.有鉴于此,本发明提供一种给料装置、给料系统及给料装置的组装方法,主要目的是提高料仓出料的连续稳定性。

5.为达到上述目的,本发明主要提供如下技术方案:

6.一方面,本发明提供了一种给料装置,该装置包括:机架体和驱动部;

7.所述机架体包括斜面板和两个挡料板,两个所述挡料板相对设置,所述斜面板设置于两个所述挡料板之间,所述斜面板相对侧边分别固定连接于两个所述挡料板,所述斜面板设置于料仓出料端的正下方;

8.所述驱动部包括主动轴、从动轴和传动机构,所述主动轴分别转动连接于两个所述挡料板,所述从动轴分别转动连接于两个所述挡料板,所述主动轴设置于所述斜面板的一端,所述从动轴设置于所述斜面板的另一端,所述传动机构包括主动轮、从动轮、传动带和多个刮刀,所述主动轮固定连接于所述主动轴,所述从动轮固定连接于所述从动轴,所述传动带分别张紧于所述主动轮和所述从动轮,用于使所述传动带循环传动于所述斜面板的上表面和下表面,多个所述刮刀分别固定连接于所述传动带,多个所述刮刀沿所述传动带的延伸方向依次排列。

9.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

10.可选的,所述传动带和所述斜面板上表面的间隔为第一间隔,所述传动带和所述

斜面板下表面的间隔为第二间隔,所述第一间隔小于所述第二间隔,用于使多个所述刮刀贴近所述斜面板的上表面。

11.可选的,所述主动轮和所述从动轮分别为链轮,所述传动带为链条。

12.可选的,所述主动轴设置于所述斜面板的下端,所述从动轴设置于所述斜面板的上端。

13.可选的,还包括多个锯齿,所述刮刀远离所述斜面板的侧边为第一侧边,多个所述锯齿依次排列于所述第一侧边。

14.可选的,所述机架体还包括底座和两个液压缸,两个所述挡料板的下端分别转动连接于所述底座,每一个所述液压缸的缸体转动连接于所述底座,每一个所述液压缸的活塞杆转动连接于其中一个所述挡料板的上端,用于调整所述斜面板的倾斜角度。

15.另一方面,本发明还提供了一种给料系统,该系统包括:

16.料仓、皮带输送机构和前述的给料装置,所述斜面板设置于所述料仓的出料端的正下方,所述皮带输送机构设置于所述斜面板下端的正下方。

17.可选的,所述料仓的出料端包括左侧壁、右侧壁、前侧壁和后侧壁,所述左侧壁和所述右侧壁分别贴合于两个所述挡料板的相对内侧,所述前侧壁和所述后侧壁分别与所述斜面板之间设有间距,用于使所述传动带和所述刮刀通过所述间距。

18.另一方面,本发明还提供了一种给料装置的组装方法,包括如下步骤:

19.(1)将两个所述挡料板分别垂直焊接于所述斜面板的相对侧边,以构成卸料槽;

20.(2)将所述主动轮平键连接于所述主动轴的轴向中部,将所述从动轮平键连接于所述从动轴的轴向中部;

21.(3)将所述主动轴通过轴承安装于所述卸料槽一端,将所述从动轴通过轴承安装于所述卸料槽的另一端;

22.(4)先将断开的所述链条的中部链扣搭接于所述主动轮,然后将所述链条的两端经所述斜面板的上表面和下表面移动至所述从动轮,然后将所述链条两端的链扣扣合;

23.(5)沿所述链条的长度方向,将多个所述刮刀依次焊接于所述链条的链扣。

24.借由上述技术方案,本发明至少具有下列优点:

25.当需要向下游工序提供充填骨料时,料仓中的骨料经出料端下落至斜面板上表面;同时,启动主动轴,主动轴带动主动轮自转,主动轮带动传动带循环传动于斜面板的上表面和下表面,其中,传动带带动部分刮刀沿斜面板的上表面向下运动,同时,传动带带动另一部分刮刀沿斜面板的下表面向上运动,以达到多个刮刀循环移动于斜面板上表面和下表面的目的。在上述过程中,多个刮刀沿斜面板的上表面向下持续拨动出料端的处的骨料,骨料变得松散,松散的骨料流持续脱离斜面板的下端,并被输送至下游工序。上述过程使出料端的下端和斜面板之间始终存有骨料下落的空间,避免料仓内的骨料自上而下堆积密实,避免堆积密实的骨料堵塞出料端的下端,同时斜面板上表面也有松散的骨料流持续稳定地输出至下游工序。

附图说明

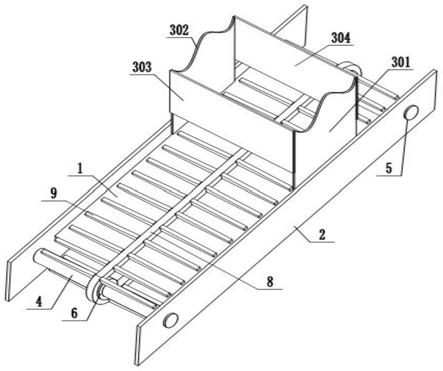

26.图1为本发明实施例提供的一种给料装置的第一视角的立体图;

27.图2为本发明实施例提供的一种给料装置的俯视图;

28.图3为本发明实施例提供的一种给料装置的第二视角的纵向剖切立体图;

29.图4为本发明实施例提供的一种给料装置的前视图;

30.图5为本发明实施例提供的另一种给料装置的侧视图;

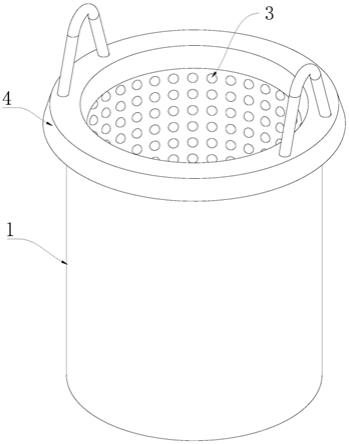

31.图6本发明实施例提供的一种给料系统的侧视图。

32.说明书附图中的附图标记包括:斜面板1、挡料板2、出料端3、主动轴4、从动轴5、主动轮6、从动轮7、传动带8、刮刀9、驱动电机10、减速箱11、锯齿12、底座13、液压缸14、料仓15、皮带输送机构16、左侧壁301、右侧壁302、前侧壁303、后侧壁304。

具体实施方式

33.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明申请的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

34.下面结合附图和实施例对本发明作进一步的详细说明。

35.如图1、图2和图3所示,一方面,本发明的一个实施例提供的一种给料装置,其包括:机架体和驱动部;

36.所述机架体包括斜面板1和两个挡料板2,两个所述挡料板2相对设置,所述斜面板1设置于两个所述挡料板2之间,所述斜面板1相对侧边分别固定连接于两个所述挡料板2,所述斜面板1设置于料仓15出料端3的正下方;

37.所述驱动部包括主动轴4、从动轴5和传动机构,所述主动轴4分别转动连接于两个所述挡料板2,所述从动轴5分别转动连接于两个所述挡料板2,所述主动轴4设置于所述斜面板1的一端,所述从动轴5设置于所述斜面板1的另一端,所述传动机构包括主动轮6、从动轮7、传动带8和多个刮刀9,所述主动轮6固定连接于所述主动轴4,所述从动轮7固定连接于所述从动轴5,所述传动带8分别张紧于所述主动轮6和所述从动轮7,用于使所述传动带8循环传动于所述斜面板1的上表面和下表面,多个所述刮刀9分别固定连接于所述传动带8,多个所述刮刀9沿所述传动带8的延伸方向依次排列。

38.给料装置的工作过程如下:

39.当需要向下游工序提供充填骨料时,料仓15中的骨料经出料端3下落至斜面板1上表面;同时,启动主动轴4,主动轴4带动主动轮6自转,主动轮6带动传动带8循环传动于斜面板1的上表面和下表面,其中,传动带8带动部分刮刀9沿斜面板1的上表面向下运动,同时,传动带8带动另一部分刮刀9沿斜面板1的下表面向上运动,以达到多个刮刀9循环移动于斜面板1上表面和下表面的目的。在上述过程中,多个刮刀9沿斜面板1的上表面向下持续拨动出料端3的管口处的骨料,骨料变得松散,松散的骨料流持续脱离斜面板1的下端,并被输送至下游工序。上述过程使出料端3的下端和斜面板1之间始终存有骨料下落的空间,避免料仓15内的骨料自上而下堆积密实,避免堆积密实的骨料堵塞出料端3的下端,同时斜面板1上表面也有松散的骨料流持续稳定地输出至下游工序。

40.在本发明的技术方案中,首先斜面板1倾斜设置于料仓15出料端3的正下方,料仓15内的骨料因为自重沿斜面板1的上表面下滑,而对于出料端3下端和斜面板1之间因为受到挤压而堆积密实的骨料,多个刮刀9沿斜面板1的上表面向下移动,持续拨动堆积密实的

骨料,从而打散堆积密实的骨料,被打散后的骨料变得松散,以使斜面板1的上表面能够有持续的骨料流向下游工序输出。

41.具体的,两个挡料板2呈长条形,两个挡料板2的长度方向和斜面板1的倾斜方向相同,斜面板1的相对侧边分别固定焊接于两个挡料板2,用于构成卸料槽;其中,主动轴4和从动轴5分别设置于卸料槽的两端,主动轴4的相对端分别通过轴承安装于两个挡料板2,从动轴5的相对端分别通过轴承安装于两个挡料板2。

42.具体的,还包括驱动电机10和减速箱11,驱动电机10同轴连接于减速箱11的输入端,减速箱11的输出端同轴连接于主动轴4;驱动电机10还安装有变频器,用于调整驱动电机10的输出功率,从而调整主动轴4的转速,从而调整传动带8的传动速度,从而调整刮刀9拨动密实骨料的速度。

43.具体的,主动轮6平键连接于所述主动轴4的轴向中部,从动轮7平键连接于从动轴5的轴向中部;从动轴5的中轴线平行于主动轴4的中轴线,从动轮7和主动轮6的连线平行于挡料板2,从而使传动带8的传动方向平行于挡料板2。

44.具体的,机架体还包括支撑架,支撑架放置于地面,挡料板2固定焊接于支撑架,用于提高卸料槽的稳定性。

45.如图3所示,在具体实施方式中,所述传动带8和所述斜面板1上表面的间隔为第一间隔,所述传动带8和所述斜面板1下表面的间隔为第二间隔,所述第一间隔小于所述第二间隔,用于使多个所述刮刀9贴近所述斜面板1的上表面。

46.在本实施方式中,具体的,传动带8位于斜面板1上方的部分和传动带8位于斜面板1下方的部分分别平行于斜面板1,传动带8位于斜面板1上方的部分和斜面板1上表面之间的间隔为第一间隔,传动带8位于斜面板1下方的部分和斜面板1下表面之间的间隔为第二间隔,第一间隔小于第二间隔,刮刀9贴近斜面板1的上表面,便于沿斜面板1向下移动的刮刀9充分拨除斜面板1上表面的骨料。

47.在具体实施方式中,所述主动轮6和所述从动轮7分别为链轮,所述传动带8为链条。

48.在本实施方式中,具体的,链轮和链条之间的啮合力相对其他带传动形式较大,主动轮6转动的过程中,传动带8所受到的传动力矩比较大,从而使传动带8充分带动多个刮刀9沿斜面板1移动。

49.如图2所示,在具体实施方式中,所述主动轴4设置于所述斜面板1的下端,所述从动轴5设置于所述斜面板1的上端。

50.在本实施方式中,具体的,沿斜面板1的倾斜方向,主动轴4设置于斜面板1的下端,从动轴5设置于斜面板的上端,斜面板1的倾斜方向就是骨料的下滑方向,主动轮6和主动轴4位于斜面板1的下端,从动轮7和从动轴5位于斜面板1的上端。当使用本装置时,主动轮6自传动带8的下端拉动传动带8位于斜面板1上方的部分向下传动,以使传动带8位于斜面板1上方的部分充分张紧;而如果,主动轴4位于斜面板1的上端,主动轮6自传动带8的上端推动传动带8位于斜面板1上方的部分向下传动,传动带8位于斜面板1上方的部分就不易张紧而自然下弯,该部分传动带8和斜面板1的上表面就容易发生摩擦,长时间运行,传动带8就容易损坏。

51.如图4所示,在具体实施方式中,还包括多个锯齿12,所述刮刀9远离所述斜面板1

的侧边为第一侧边,多个所述锯齿12依次排列于所述第一侧边。

52.在本实施方式中,具体的,当传动带8带动多个刮刀9沿斜面板1向下移动的时候,当刮刀9移动至出料端3的下方时,第一侧边的多个锯齿12分别掠过压实板结的骨料,多个锯齿12的尖锐棱角划过骨料的板结面,从而使骨料更容易松散下落至斜面板1。

53.如图5所示,在具体实施方式中,所述机架体还包括底座13和两个液压缸14,两个所述挡料板2的下端分别转动连接于所述底座13,每一个所述液压缸14的缸体转动连接于所述底座13,每一个所述液压缸14的活塞杆转动连接于其中一个所述挡料板2的上端,用于调整所述斜面板1的倾斜角度。

54.在本实施方式中,具体的,底座13和两个液压缸14作为支撑架的替换。当需要增大挡料板2和底座13的夹角时,控制活塞杆伸出液压缸14的缸体一定距离,带动挡料板2的上端上升一定距离;当需要减小挡料板2和底座13的夹角时,控制活塞杆进入液压缸14的缸体一定距离,带动挡料板2的上端下降一定距离。通过上述方式,可以调整斜面板1上表面和出料端3下端的间距。

55.具体的,底座13呈框架状,脱离斜面板1下端的骨料可以通过底座13的框架中的间隔下落。

56.如图6所示,另一方面,本发明的另一个实施例还提供了一种给料系统,该系统包括:

57.料仓15、皮带输送机构16和前述的给料装置,所述斜面板1设置于所述料仓15的出料端3的正下方,所述皮带输送机构16设置于所述斜面板1下端的正下方。

58.在本实施方式中,具体的,料仓15内的骨料经出料端3下落至斜面板1,通过多个刮板的拨动,松散的骨料在斜面板1的上表面形成持续稳定的骨料流,骨料自斜面板1的下端抛出至皮带输送机构16的皮带上。

59.同时,通过变频器调整驱动电机10的输出功率,从而调整传动带8的传动速度,从而调整骨料流的输出速度,从而使骨料流的输出速度匹配皮带输送机构16的皮带传动速度,保证向下游工序输送的骨料流量持续稳定,不断流。

60.如图1和图3所示,在具体实施方式中,所述料仓15的出料端3包括左侧壁301、右侧壁302、前侧壁303和后侧壁304,所述左侧壁301和所述右侧壁302分别贴合于两个所述挡料板2的相对内侧,所述前侧壁303和所述后侧壁304分别与所述斜面板1之间设有间距,用于使所述传动带8和所述刮刀9通过所述间距。

61.在本实施方式中,具体的,所述前侧壁303的下端和所述后侧壁304的下端分别与所述斜面板1的上表面之间设有间距。左侧壁301和右侧壁302分别贴合于两个挡料板2的相对内侧面,避免经出料端3下落的骨料翻过两个挡料板2,从而使骨料随多个刮刀9通过间距向斜面板1的下端移动。通过本实施方式,保持骨料流量稳定的同时,避免骨料翻越挡料板2而浪费。

62.另一方面,本发明的另一个实施例还提供了一种给料装置的组装方法,包括如下步骤:

63.(1)将两个所述挡料板2分别垂直焊接于所述斜面板1的相对侧边,以构成卸料槽;

64.(2)将所述主动轮6平键连接于所述主动轴4轴向中部的销键处,将所述从动轮6平键连接于所述从动轴5轴向中部的销键处;

65.(3)在卸料槽两端的挡料板2板面分别设置安装孔,将所述主动轴4通过轴承安装于所述卸料槽一端的安装孔,将所述从动轴5通过轴承安装于所述卸料槽的另一端的安装孔;

66.(4)先将断开的所述链条的中部链扣搭接于所述主动轮6,然后将所述链条的两端经所述斜面板1的上表面和下表面移动至所述从动轮7,然后将所述链条两端的链扣扣合,以使链条循环传动于斜面板1的上表面和下表面;

67.(5)沿所述链条的长度方向,将多个所述刮刀9依次焊接于所述链条的链扣。

68.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。