1.本发明涉及卤蛋包装技术领域,特别是一种用于卤蛋包装的包装膜自动换卷放卷机构。

背景技术:

2.在卤蛋包装中,通常是在一张下包装膜上压制多个用于放置卤蛋的蛋槽,然后盖上一张上包装膜,再加热塑封。现有的包装膜成型设备存在如下缺点:1、上包装膜或者下包装膜无法自动切换,在放卷完一筒卷膜后,需要停机,由工人卸下空卷的内筒,再重新装上替换的新卷膜,这一过程费时费力,而且还存在安全隐患,自动化程度低,影响生产效率,不适应现代化生产;2、部分包装机采用热压或其他连接方式将快放卷完毕的卷膜和新卷膜接在一起,但卷膜连接处存在过多余边,缺少对余边的修理,影响包装质量。

技术实现要素:

3.本发明的目的是为了解决上述问题,设计了一种用于卤蛋包装的包装膜自动换卷放卷机构。

4.实现上述目的本发明的技术方案为,一种用于卤蛋包装的包装膜自动换卷放卷机构,包括机架,所述机架内设有:包装膜翻转机构,包括安装在机架内的翻转轴及安装在翻转轴上的翻转板,翻转板两端均固定有插轴,其中一个插轴位于待机工位且插装有待放卷包装膜,另一插轴位于放卷工位且插装有正放卷包装膜,机架上安装有用于驱动翻转轴翻转180度,以使两个插轴切换工位的翻转驱动机构;包装膜放卷机构,包括安装在机架内的下托辊和位于下托辊上方的上压辊,上压辊与下托辊配合以放卷正放卷包装膜;包装膜连接机构,包括安装在机架上可沿与正放卷包装膜放卷方向平行的直线方向进行横移的横移机构、安装在横移机构横移端并可沿竖直方向升降的升降机构、安装在机架上且位于放卷工位和包装膜放卷机构间的下定位从动机构,升降机构升降端沿正放卷包装膜的放卷方向依次安装有上热压头和用于吸附待放卷包装膜的真空吸附机构,放卷工位和包装膜放卷机构间设有初始热压熔接工位和熔接完成工位,升降机构升降端还安装有与下定位从动机构在初始热压熔接工位处配合以驱动下定位从动机构移动的推杆,上热压头与下定位从动机构在初始热压熔接工位和熔接完成工位间同步移动配合将待放卷包装膜和正放卷包装膜热压熔接为一体;横移机构在移动时速率与包装膜放卷机构的放卷速率相同;两个上下布置的余边切除机构,上层的余边切除机构位于上热压头和真空吸附机构之间且用于对待放卷包装膜的余边进行切除;下层的余边切除机构安装在下定位从动机构上且用于对正放卷包装膜的余边进行切除。

5.进一步的,所述翻转驱动机构包括安装在机架上的第一减速步进电机,第一减速步进电机输出端安装有第一齿轮,翻转轴上安装有第二齿轮,第一齿轮与第二齿轮啮合连接;所述包装膜翻转机构还包括安装在插轴上以限制成卷包装膜脱离的插轴远离翻转板一端的限位套,限位套通过紧定螺钉固定在插轴上。

6.进一步的,所述横移机构包括安装在机架上的丝杠和光杆、安装在丝杠和光杆上的螺母座、固定在螺母座底部的横移板、安装在机架上且输出轴通过联轴器与与丝杠连接的横移步进电机,螺母座与光杆滑动连接、与丝杠螺纹连接。

7.进一步的,所述升降机构包括安装在横移板上的伺服气缸、安装在伺服气缸壳体上的固定板、滑动插装在固定板上的竖杆及与竖杆下端和伺服气缸伸缩端固定连接的升降板。

8.进一步的,所述下定位从动机构包括安装在机架上且与正放卷包装膜放卷方向平行设置的导向杆,导向杆上滑动安装有导向座,导向座上安装有从动板,从动板上固定有定位架,定位架上固定有与上热压头配合的下定位板,导向座下端安装有拉簧,拉簧另一端向与正放卷包装膜放卷方向相反的方向延伸并安装在机架上。

9.进一步的,余边切除机构包括安装基体、开设在安装基体上的滑槽、滑动安装在滑槽内的滑块、安装在滑槽内且一端与滑槽连接另一端与滑块连接的第一压簧、固定在滑块背向第一压簧的一端且延伸出滑槽的拨动柱、与安装基体铰接的两个弹簧伸缩杆、一端与滑块铰接另一端与其中一个弹簧伸缩杆的固定套筒段铰接的连杆、与两个弹簧伸缩杆的伸缩端铰接的刀座、安装在刀座下端的切刀,安装基体、刀座和两个弹簧伸缩杆构成平行四边形连杆结构;上层的余边切除机构的安装基体为升降板;下层的余边切除机构的安装基体为从动板,下层的余边切除机构位于下定位板朝向放卷工位的一侧;定位架顶部固定有与上层的余边切除机构配合的固定切板,定位架上安装竖直设置的第一转轴和水平设置的第二转轴,第一转轴上安装有扭簧和与下层的余边切除机构配合的活动切板,扭簧一端与第一转轴连接另一端与定位架连接,第一转轴下部安装有第一伞齿轮,第二转轴上安装有第四齿轮和第二伞齿轮,第二伞齿轮与第一伞齿轮啮合连接;推杆底部固定有用于与定位架接触配合的推块及用于与第四齿轮配合的齿条,推块位于齿条上方;正放卷包装膜由固定切板与下定位板间穿过,固定切板和活动切板间具有供上热压头穿过的间隙;机架上固定有两个上下布置且分别与两个余边切除结构的拨动柱配合的弧形导轨,弧形导轨位于初始热压熔接工位和熔接完成工位间。

10.进一步的,所述从动板上安装有用于收集下层的余边切除机构切除的正放卷包装膜余边的收集盒,收集盒位于下层的余边切除机构背向定位架的一侧。

11.进一步的,所述下托辊和上压辊一端均安装有相啮合的第三齿轮,机架上安装有第二减速步进电机,第二减速步进电机输出端安装有第五齿轮,第五齿轮与其中一个第三齿轮啮合连接。

12.进一步的,所述机架上安装有用于检测正放卷包装膜的接近开关,接近开关位于放卷工位和初始热压熔接工位之间。

13.进一步的,所述真空吸附机构包括滑动安装在升降机构升降端且可沿竖直方向活动的两个负压钢管,负压钢管上端通过软管连接负压源,负压钢管底部安装有真空吸盘,负压钢管上套装有第二压簧,负压钢管下部安装有限位环,第二压簧上端升降机构升降端抵

接,第二压簧下端与限位环抵接;自然状态下,真空吸盘吸附端的高度低于上热压头的高度,上热压头的高度低于上层余边切除机构的高度。

14.本发明的有益效果:通过控制两卷包装膜保持同步放卷速度进行放卷,再通过热压熔接方式将同步移动的两卷包装膜首尾熔接在一起,可实现包装膜不停机、不中断地换卷,提高生产效率;通过余边切除机构切除连接处的余边,实现对余边的修理,提高包装质量。

附图说明

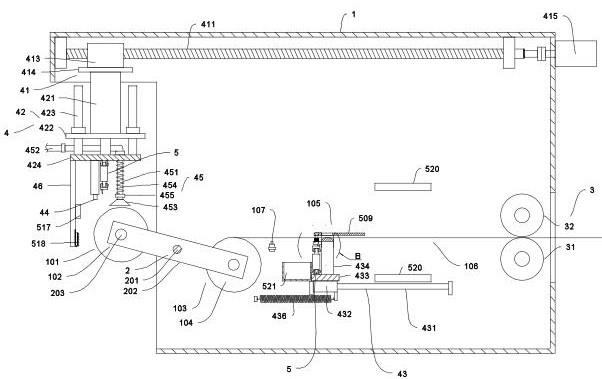

15.图1是本发明的状态图一(真空吸附机构位于待机工位);图2是本发明的状态图二(真空吸附机构位于初始热压熔接工位);图3是本发明的状态图三(真空吸附机构位于熔接完成工位);图4是本发明的侧视局部示意图一;图5是本发明的侧视局部示意图二;图6包装膜翻转机构的结构示意图;图7是包装膜放卷机构的结构示意图;图8是图5中a处的局部放大图;图9是图1中b处的局部放大图;图10图4中c处的局部放大图;图11是图2状态包装膜连接机构和余边切除机构的局部示意图;图中,1、机架;101、待机工位;102、待放卷包装膜;103、放卷工位;104、正放卷包装膜;105、初始热压熔接工位;106、熔接完成工位;107、接近开关;2、包装膜翻转机构;201、翻转轴;202、翻转板;203、插轴;204、限位套;205、紧定螺钉;21、翻转驱动机构;211、第一减速步进电机;212、第一齿轮;213、第二齿轮;3、包装膜放卷机构;31、下托辊;32、上压辊;33、第三齿轮;34、第二减速步进电机;35、第五齿轮;4、包装膜连接机构;41、横移机构;411、丝杠;412、光杆;413、螺母座;414、横移板;415、横移步进电机;42、升降机构;421、伺服气缸;422、固定板;423、竖杆;424、升降板;43、下定位从动机构;431、导向杆;432、导向座;433、从动板;434、定位架;435、下定位板;436、拉簧;44、上热压头;45、真空吸附机构;451、负压钢管;452、软管;453、真空吸盘;454、第二压簧;455、限位环;46、推杆;5、余边切除机构;501、滑槽;502、滑块;503、第一压簧;504、拨动柱;505、弹簧伸缩杆;506、连杆;507、刀座;508、切刀;509、固定切板;510、第一转轴;511、第二转轴;512、扭簧;513、活动切板;514、第一伞齿轮;515、第四齿轮;516、第二伞齿轮;517、推块;518、齿条;519、间隙;520、弧形导轨;521、收集盒。

具体实施方式

16.下面结合附图对本发明进行具体描述,如图1

‑

11所示:一种用于卤蛋包装的包装膜自动换卷放卷机构,包括机架1,机架1内设有:包装膜翻转机构2,包括安装在机架1内的翻转轴201及安装在翻转轴201上的翻转板202,翻转板202两端均固定有插轴203,其中一个插轴203位于待机工位101且插装有待放卷包装膜102,另一插轴203位于放卷工位103且插装有正放卷包装膜104,机架1上安装有用

于驱动翻转轴201翻转180度,以使两个插轴203切换工位的翻转驱动机构21;包装膜放卷机构3,包括安装在机架1内的下托辊31和位于下托辊31上方的上压辊32,上压辊32与下托辊31配合以放卷正放卷包装膜104;包装膜连接机构4,包括安装在机架1上可沿与正放卷包装膜104放卷方向平行的直线方向进行横移的横移机构41、安装在横移机构41横移端并可沿竖直方向升降的升降机构42、安装在机架1上且位于放卷工位103和包装膜放卷机构3间的下定位从动机构43,升降机构42升降端沿正放卷包装膜104的放卷方向依次安装有上热压头44和用于吸附待放卷包装膜102的真空吸附机构45,放卷工位103和包装膜放卷机构3间设有初始热压熔接工位105和熔接完成工位106,升降机构42升降端还安装有与下定位从动机构43在初始热压熔接工位105处配合以驱动下定位从动机构43移动的推杆46,上热压头44与下定位从动机构43在初始热压熔接工位105和熔接完成工位106间同步移动配合将待放卷包装膜102和正放卷包装膜104热压熔接为一体;横移机构41在移动时速率与包装膜放卷机构3的放卷速率相同横移机构41在移动时速率与包装膜放卷机构3的放卷速率相同;两个上下布置的余边切除机构5,上层的余边切除机构5位于上热压头44和真空吸附机构45之间且用于对待放卷包装膜102的余边进行切除;下层的余边切除机构5安装在下定位从动机构43上且用于对正放卷包装膜104的余边进行切除。

17.翻转驱动机构21包括安装在机架1上的第一减速步进电机211,第一减速步进电机211输出端安装有第一齿轮212,翻转轴201上安装有第二齿轮213,第一齿轮212与第二齿轮213啮合连接;包装膜翻转机构2还包括安装在插轴203上以限制成卷包装膜脱离的插轴203远离翻转板202一端的限位套204,限位套204通过紧定螺钉205固定在插轴203上。

18.横移机构41包括安装在机架1上的丝杠411和光杆412、安装在丝杠411和光杆412上的螺母座413、固定在螺母座413底部的横移板414、安装在机架1上且输出轴通过联轴器与与丝杠411连接的横移步进电机415,螺母座413与光杆412滑动连接、与丝杠411螺纹连接。

19.升降机构42包括安装在横移板414上的伺服气缸421、安装在伺服气缸421壳体上的固定板422、滑动插装在固定板422上的竖杆423及与竖杆423下端和伺服气缸421伸缩端固定连接的升降板424。固定板422和竖杆423起到导向作用,使伺服气缸421驱动升降板424平稳升降。

20.下定位从动机构43包括安装在机架1上且与正放卷包装膜104放卷方向平行设置的导向杆431,导向杆431上滑动安装有导向座432,导向座432上安装有从动板433,从动板433上固定有定位架434,定位架434上固定有与上热压头44配合的下定位板435,导向座432下端安装有拉簧436,拉簧436另一端向与正放卷包装膜104放卷方向相反的方向延伸并安装在机架1上。

21.余边切除机构5包括安装基体、开设在安装基体上的滑槽501、滑动安装在滑槽501内的滑块502、安装在滑槽501内且一端与滑槽501连接另一端与滑块502连接的第一压簧503、固定在滑块502背向第一压簧503的一端且延伸出滑槽501的拨动柱504、与安装基体铰接的两个弹簧伸缩杆505、一端与滑块502铰接另一端与其中一个弹簧伸缩杆505的固定套筒段铰接的连杆506、与两个弹簧伸缩杆505的伸缩端铰接的刀座507、安装在刀座507下端的切刀508,安装基体、刀座507和两个弹簧伸缩杆505构成平行四边形连杆506结构;上层的

余边切除机构5的安装基体为升降板424;下层的余边切除机构5的安装基体为从动板433,下层的余边切除机构5位于下定位板435朝向放卷工位103的一侧;定位架434顶部固定有与上层的余边切除机构5配合的固定切板509,定位架434上安装竖直设置的第一转轴510和水平设置的第二转轴511,第一转轴510上安装有扭簧512和与下层的余边切除机构5配合的活动切板513,扭簧512一端与第一转轴510连接另一端与定位架434连接,第一转轴510下部安装有第一伞齿轮514,第二转轴511上安装有第四齿轮515和第二伞齿轮516,第二伞齿轮516与第一伞齿轮514啮合连接;推杆46底部固定有用于与定位架434接触配合的推块517及用于与第四齿轮515配合的齿条518,推块517位于齿条518上方;正放卷包装膜104由固定切板509与下定位板435间穿过,固定切板509和活动切板513间具有供上热压头44穿过的间隙519;机架1上固定有两个上下布置且分别与两个余边切除结构的拨动柱504配合的弧形导轨520,弧形导轨520位于初始热压熔接工位105和熔接完成工位106间。

22.为便于收集切下的包装膜余边,在从动板433上安装有用于收集下层的余边切除机构5切除的正放卷包装膜104余边的收集盒521,收集盒521位于下层的余边切除机构5背向定位架434的一侧。

23.下托辊31和上压辊32一端均安装有相啮合的第三齿轮33,机架1上安装有第二减速步进电机34,第二减速步进电机34输出端安装有第五齿轮35,第五齿轮35与下托辊31对应的第三齿轮33啮合连接。

24.机架1上安装有用于检测正放卷包装膜104的接近开关107,接近开关107位于放卷工位103和初始热压熔接工位105之间。接近开关107选用红外接近开关107,可便于检测正放卷包装膜104是否放卷完毕。

25.真空吸附机构45包括滑动安装在升降机构42升降端且可沿竖直方向活动的两个负压钢管451,负压钢管451上端通过软管452连接负压源,负压钢管451底部安装有真空吸盘453,负压钢管451上套装有第二压簧454,负压钢管451下部安装有限位环455,第二压簧454上端升降机构42升降端抵接,第二压簧454下端与限位环455抵接;这样可使真空吸盘453可将包装膜压在固定切板509上,同时与固定切板509接触时不会刚性接触,使得上热压头44可以持续下降,避免真空吸盘453持续下降使得其与上热压头44间的包装膜过多,导致过多包装膜的损失;自然状态下,真空吸盘453吸附端的高度低于上热压头44的高度,上热压头44的高度低于上层余边切除机构5的高度,这样真空吸盘453吸附包装膜时,上热压头44和切刀508不会与包装膜接触。负压钢管451呈l形,可避免脱离升降机构42升降端,即升降板424。

26.本实施方案的工作原理:本机构可用于包装机下膜或者上膜的换卷放卷;第二减速步进电机34通过第五齿轮515带动第三齿轮33转动,进而驱动下托辊31和上压辊32转动,下托辊31和上压辊32共同压紧正放卷包装膜104带动其运动,对正放卷包装膜104进行放卷;真空吸附机构45吸附待放卷包装膜102至初始热压熔接工位105正上方,当正放卷包装膜104放卷完毕时,正放卷包装膜104的末端远离接近开关107,接近开关107检测不到正放卷包装膜104的物料信息,将信号发送至控制包装机控制系统,控制系统与本机构的各用电元件均电连接并控制相关元件作业;伺服气缸421伸缩端向下伸出,在竖杆423和固定板422的导向作用下,升降板424带动真空吸附机构45及其吸附待放卷包装膜102的首端向

下移动,随后真空吸盘453压在固定切板509上,第二压簧454压缩,上热压头44逐渐接近下定位板435;同时横移步进电机415输出预设角位移驱动丝杠411转动,在光杆412的导向作用下,螺母座413将丝杠411的旋转运动转化为直线运动,横移机构41带动升降机构42、上热压头44、真空吸附机构45、上层的余边切除机构5和推杆46一同移动,推杆46通过推动定位架434推动下定位从动机构43、下层余边切除机构5同步移动;上热压头44穿过间隙519,将移动速度相同的待放卷包装膜102和正放卷包装膜104压在下定位板435上,进行热压熔接;期间拨动柱504与弧形导轨520接触,在弧形导轨520的限位作用下,弧形导轨520挤压移动中的拨动柱504向滑槽501内侧移动,进而推动滑块502移动,第一压簧503压缩,连杆506随滑块502一同运动并推动弹簧伸缩杆505运动,上层刀座507下旋靠近固定切板509对待放卷包装膜102的余边进行切除,上层切刀508与固定切板509接触后受挤压,弹簧伸缩杆505弹性收缩,避免干涉,保证正常切除作业,同时增加切力,真空吸盘453吸附切除后的余边;同理下层刀座507上旋转靠近活动切板513,对正放卷包装膜104进行切割,切除后的余边自动落入收集盒521;随后伺服气缸421伸缩端收缩一小段位移,使上热压头44上升至固定切板509上方并不接触待放卷包装膜102,期间齿条518向第四齿轮515靠拢但不啮合;随后横移步进电机415停止转动,此时上热压头44处于熔接完成工位106时,通过热压方式将待放卷包装膜102和正放卷包装膜104熔接在一起,实现不停机、不中断换卷;随后包装膜翻转机构2工作,第一减速步进电机211通过第一齿轮212带动第二齿轮213、翻转轴201、翻转板202旋转180度,使两个待机工位101的插轴203与放卷工位103的插轴203切换工位,从而将待放卷包装膜102移动至放卷工位103,此时放卷工位103处放卷的包装膜低于活动切板513高度;随后横移步进电机415反向输出预设角位移,带动升降机构42移动至初始熔接工位,在拉簧436弹性恢复力作用下,拉簧436拉动导向座432在导向杆431上滑动,在推杆46的限位作用下,导向座432向原位处平稳移动,当导向座432即将到达原位时,伺服气缸421伸缩端收缩带动推杆46、齿条518上升,齿条518上升时与第四齿轮515啮合,第二转轴511会随第四齿轮515一同转动,并通过第二伞齿轮516带动第一伞齿轮514、第一转轴510、活动切板513一同转动大致90度,从而使活动切板513与待放卷包装膜102分离,活动切板513与待放卷包装膜102分离后,由于待放卷包装膜102在放卷工位103和包装膜放卷机构3间高度低于活动切板513高度,因此待放卷包装膜102在脱离活动切板513后会自动降至活动切板513下方,从而避免活动切板513与待放卷包装膜102长期接触;当齿条518上升至与第四齿轮515分离后,在扭簧512弹性恢复力作用下,活动切板513恢复原位与定位架434抵接,便于下次的余边切除;随后人工可卸下待机工位101处插轴203上的紧定螺钉205,从而卸下限位套204,随后取出空筒,放入新的包装膜,再安装好限位套204,随后通过控制系统的预设程序控制吸附作业;横移步进电机415反转驱动升降机构42移动至待机工位101上方,升降机构42驱动真空吸附机构45下降至新更换的包装膜处并吸附包装膜,随后横移步进电机415正转驱动升降机构42移动至初始热压熔接工位105,期间伺服气缸421伸缩端伸出一段位移,使得真空吸附机构45靠近固定切板509,同时推块517下降至可与定位架434接触的位置,并且齿条518下降至低于第四齿轮515,随后升降机构42移动至初始热压熔接工位105,此时推块

517与定位架434抵接,以便于后续推杆46横移时推块517可直接推动定位架434同步移动。

27.上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。