1.本发明涉及一种旋转限位装置,尤其涉及一种旋转限位装置及其使用方法,具体适用于通过液压驱动的旋转限位装置。

背景技术:

2.位置伺服控制机构中的旋转机械在到达目标位置后需要不受负荷和外界因素影响精确停止在固定位置,现有的旋转机械失去动力后通常无法保持确定位置,受到负荷和外界因素影响容易发生转动导致位置发生变化。目前位置伺服控制机构中旋转机械的限位通常采用旋转机械持续给与动力、机械制动器或电磁抱闸这三种方式进行;目前使用的机械制动器包括制动臂、制动体、制动轮和推杆,其中制动轮与旋转机械的旋转轴同轴固定,制动臂的一端通过旋转铰链固定在底座上,制动臂上设置有制动体,制动臂可以通过推杆操作压紧或脱离制动轮,通过制动体和制动轮之间的摩擦力避免旋转机械发生转动导致位置发生变化;目前使用的电磁抱闸包括电磁铁、棘爪、棘轮和弹簧,其中棘轮与旋转机械的旋转轴同轴固定,棘爪通过弹簧卡接在棘轮上,电磁铁设置在棘爪一侧,在电磁铁通电时电磁铁的磁力吸起棘爪,使棘爪与棘轮脱离,在电磁铁断电时棘爪受到弹簧的拉力与棘轮卡接牢固,避免旋转机械发生转动导致位置发生变化。

3.这三种方式虽然可以满足位置伺服控制机构的限位要求,但其仍存在以下缺陷:1、旋转机械持续给与动力能源消耗较大、环保性较差,同时增大了设备的损耗,缩短了设备的使用寿命。

4.2、机械制动器或电磁抱闸结构复杂,成本较高。

5.3、机械制动器采用的制动体、制动轮摩擦限位和电磁抱闸采用的棘爪、棘轮卡接限位均会导致制动结构因为摩擦或碰撞导致出现磨损,需要定期更换,增加了维护成本。

技术实现要素:

6.本发明的目的是克服现有技术中存在的能源消耗较大、环保性较差的缺点,提供了一种不需要持续给与动力同时结构简单、成本较低的旋转限位装置。

7.为实现以上目的,本发明的技术解决方案是:一种旋转限位装置,所述旋转限位装置包括:旋转限位转盘和活塞缸;所述旋转限位转盘为圆盘结构,所述旋转限位转盘与需限位设备的旋转轴固定连接,所述旋转限位转盘与旋转轴同轴设置,所述旋转限位转盘的外圆周上均匀开设有多个限位孔;所述活塞缸内设置有可伸缩的活塞杆,所述活塞杆设置在旋转限位转盘的正下方,所述活塞杆传过活塞缸的顶板后与限位孔插入配合,所述活塞杆通过其中部设置的密封板与活塞缸的侧壁滑动配合,所述密封板与活塞缸的侧壁密封配合,所述密封板将活塞缸分隔为油腔和弹簧腔,所述油腔通过其侧部设置的三位三通阀与压力油源相连通,所述弹簧腔内设置有弹簧,所述弹簧与密封板压紧配合,所述弹簧的底部与活塞缸压紧配合。

8.所述油腔设置于密封板的上方,所述弹簧腔设置于密封板的下方,所述弹簧的顶

部与密封板的底部压紧配合,所述弹簧的底部与密封板的顶部压紧配合。

9.所述活塞杆上设置有限位块,所述限位块设置于活塞缸底板的上方,所述限位块与活塞缸的底板限位配合,所述活塞杆与活塞缸的底板滑动配合。

10.所述三位三通阀的进油口与压力油源相连通,所述三位三通阀的出油口与油腔相连通,所述三位三通阀的回油口与常压油池相连通。

11.所述活塞杆的顶部设置有导向结构,所述导向结构为锥台结构,所述导向结构顶端直径为底端直径的90%,所述限位孔为与导向结构相匹配的锥孔。

12.所述旋转限位转盘通过其圆心开设的圆孔与旋转轴固定连接,所述圆孔的边缘均匀设置有至少两个定位锲,所述旋转轴的端部均匀设置有至少两个定位槽,所述定位槽和定位锲对应设置,所述旋转限位转盘通过其上设置的定位锲和旋转轴上开设的定位槽固定连接。

13.所述定位锲数量为三个。

14.一种旋转限位装置的使用方法,所述使用方法包括以下步骤:第一步:准备步骤,操作人员开启旋转限位装置总开关和需限位设备总开关,旋转限位装置和需限位设备开始工作,旋转限位装置开始工作后操作人员操作控制器发出控制信号驱动三位三通阀开始工作,所述三位三通阀的阀芯移动,所述三位三通阀的阀芯移动后,所述进油口与出油口连通,液压油进入油腔内,液压油进入油腔内后推动活塞杆克服弹簧的弹力移动,同时活塞杆的顶部脱离限位孔,所述活塞杆的顶部脱离限位孔后,所述需限位设备的旋转轴开始旋转,此时准备步骤完成;第二步:限位步骤,所述需限位设备旋转到位后,控制器发出信号驱动三位三通阀开始工作,所述三位三通阀的阀芯移动关闭进油口同时连通出油口和回油口,出油口和回油口连通后,油腔与常压油池相连通,活塞杆受到弹簧的弹力推动插入限位孔内,此时限位步骤完成;第三步:保持步骤,所述需限位设备需要持续保持限位时,所述控制器发出控制信号驱动三位三通阀开始工作,所述三位三通阀的阀芯移动,所述三位三通阀的阀芯移动后出油口关闭,出油口关闭后油腔处于密封状态,此时保持步骤完成;第四步:脱离步骤,当需限位设备需要再次旋转时,所述控制器发出控制信号驱动三位三通阀开始工作,所述三位三通阀的阀芯移动,所述三位三通阀的阀芯移动后,所述进油口与出油口连通,液压油进入油腔内,液压油进入油腔内后推动活塞杆克服弹簧的弹力移动,同时活塞杆的顶部脱离限位孔,所述活塞杆的顶部脱离限位孔后,所述需限位设备的旋转轴开始旋转,此时脱离步骤完成。

15.与现有技术相比,本发明的有益效果为:1、本发明一种旋转限位装置的使用方法中利用弹簧的弹力和活塞的液压力为活塞杆提供推力以驱动活塞杆移动,活塞仅在使活塞杆脱离限位孔时做功,活塞杆插入并保持在限位孔内所需的推力由弹簧的弹力提供,在限位步骤中不需要系统消耗能源,环保性和经济性高。因此,本设计可以利用弹簧的弹力驱动活塞杆对限位孔进行限位,不需要系统持续做功,有效降低系统能源消耗,提高环保性和经济性。

16.2、本发明一种旋转限位装置中使用三位三通阀连接活塞和液压油源,通过三位三通阀的三个阀位控制活塞的伸长、缩短和锁止,同时在系统处于保持步骤时,三位三通阀可

以通过处于中间位置的阀芯封闭出油口使活塞保持封闭状态,活塞通过其内部的液压油使弹簧持续保持压紧状态,整个保持步骤不需要系统持续工作,控制结构简单可靠,控制方法稳定可靠。因此,本设计通过三位三通阀的阀位控制限位装置工作,控制系统结构简单,控制方法稳定可靠。

17.3、本发明一种旋转限位装置使用弹簧的弹力将活塞杆插入并保持在限位孔内,活塞杆分别与活塞顶部的活塞缸口和活塞底部的通孔滑动配合,同时活塞缸口和通孔对活塞杆提供了径向的支撑,使活塞杆的顶部在受到限位孔的径向推力时不易松动,限位作用稳定可靠。因此,本设计可以利用活塞缸口和通孔对活塞杆提供了径向的支撑,结构牢固,有效提高旋转限位装置的可靠性。

18.4、本发明一种旋转限位装置利用活塞杆插入限位孔进行限位,活塞杆和限位孔在限位步骤中无相对位移,不会出现摩擦或碰撞的现象导致限位机构损耗,使用寿命较长,维护成本低。因此,本设计利用活塞杆插入限位孔进行限位,限位机构之间不会摩擦或碰撞,有效延长使用寿命,降低维护成本。

附图说明

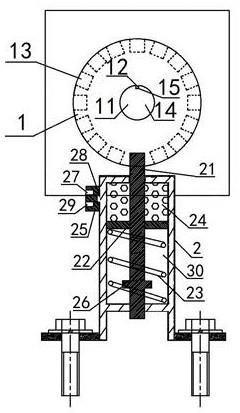

19.图1是本发明在限位状态下的结构示意图。

20.图2是本发明在脱离状态下的结构示意图。

21.图3是本发明实施例3中限位孔和活塞杆的结构示意图。

22.图4是本发明中旋转限位块的侧视图。

23.图中:旋转限位块1、圆孔11、定位锲12、限位孔13、旋转轴14、定位槽15、活塞缸2、活塞杆21、密封板22、弹簧23、油腔24、三位三通阀25、限位块26、进油口27、出油口28、回油口29、弹簧腔30、导向结构31。

具体实施方式

24.以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

25.参见图1至图4,一种旋转限位装置,所述旋转限位装置包括:旋转限位转盘1和活塞缸2;所述旋转限位转盘1为圆盘结构,所述旋转限位转盘1与需限位设备的旋转轴14固定连接,所述旋转限位转盘1与旋转轴14同轴设置,所述旋转限位转盘1的外圆周上均匀开设有多个限位孔13;所述活塞缸2内设置有可伸缩的活塞杆21,所述活塞杆21设置在旋转限位转盘的正下方,所述活塞杆21传过活塞缸2的顶板后与限位孔13插入配合,所述活塞杆21通过其中部设置的密封板22与活塞缸2的侧壁滑动配合,所述密封板22与活塞缸2的侧壁密封配合,所述密封板22将活塞缸2分隔为油腔24和弹簧腔30,所述油腔24通过其侧部设置的三位三通阀25与压力油源相连通,所述弹簧腔30内设置有弹簧23,所述弹簧23与密封板22压紧配合,所述弹簧23的底部与活塞缸2压紧配合。

26.所述油腔24设置于密封板22的上方,所述弹簧腔30设置于密封板22的下方,所述弹簧23的顶部与密封板22的底部压紧配合,所述弹簧23的底部与密封板22的顶部压紧配合。

27.所述活塞杆21上设置有限位块26,所述限位块26设置于活塞缸2底板的上方,所述限位块26与活塞缸2的底板限位配合,所述活塞杆21与活塞缸2的底板滑动配合。

28.所述三位三通阀25的进油口27与压力油源相连通,所述三位三通阀25的出油口28与油腔24相连通,所述三位三通阀25的回油口29与常压油池相连通。

29.所述活塞杆21的顶部设置有导向结构31,所述导向结构31为锥台结构,所述导向结构31顶端直径为底端直径的90%,所述限位孔13为与导向结构31相匹配的锥孔。

30.所述旋转限位转盘1通过其圆心开设的圆孔11与旋转轴14固定连接,所述圆孔11的边缘均匀设置有至少两个定位锲12,所述旋转轴14的端部均匀设置有至少两个定位槽15,所述定位槽15和定位锲12对应设置,所述旋转限位转盘1通过其上设置的定位锲12和旋转轴14上开设的定位槽15固定连接。

31.所述定位锲12数量为三个。

32.所述使用方法包括以下步骤:第一步:准备步骤,操作人员开启旋转限位装置总开关和需限位设备总开关,旋转限位装置和需限位设备开始工作,旋转限位装置开始工作后操作人员操作控制器发出控制信号驱动三位三通阀25开始工作,所述三位三通阀25的阀芯移动,所述三位三通阀25的阀芯移动后,所述进油口27与出油口28连通,液压油进入油腔24内,液压油进入油腔24内后推动活塞杆21克服弹簧23的弹力移动,同时活塞杆21的顶部脱离限位孔13,所述活塞杆21的顶部脱离限位孔13后,所述需限位设备的旋转轴14开始旋转,此时准备步骤完成;第二步:限位步骤,所述需限位设备旋转到位后,控制器发出信号驱动三位三通阀25开始工作,所述三位三通阀25的阀芯移动关闭进油口27同时连通出油口28和回油口29,出油口28和回油口29连通后,油腔24与常压油池相连通,活塞杆21受到弹簧23的弹力推动插入限位孔13内,此时限位步骤完成;第三步:保持步骤,所述需限位设备需要持续保持限位时,所述控制器发出控制信号驱动三位三通阀25开始工作,所述三位三通阀25的阀芯移动,所述三位三通阀25的阀芯移动后出油口28关闭,出油口28关闭后油腔24处于密封状态,此时保持步骤完成;第四步:脱离步骤,当需限位设备需要再次旋转时,所述控制器发出控制信号驱动三位三通阀25开始工作,所述三位三通阀25的阀芯移动,所述三位三通阀25的阀芯移动后,所述进油口27与出油口28连通,液压油进入油腔24内,液压油进入油腔24内后推动活塞杆21克服弹簧23的弹力移动,同时活塞杆21的顶部脱离限位孔13,所述活塞杆21的顶部脱离限位孔13后,所述需限位设备的旋转轴14开始旋转,此时脱离步骤完成。

33.本发明的原理说明如下:本发明使用的三位三通阀中的阀芯可以通过电磁线圈的控制在三个阀位间切换,三个阀位分别为:a)封闭回油口同时使进油口与出油口连通,b)同时封闭回油口、进油口和出油口,c)封闭进油口同时使回油口与出油口连通。

34.实施例1:一种旋转限位装置,所述旋转限位装置包括:旋转限位转盘1和活塞缸2;所述旋转限位转盘1为圆盘结构,所述旋转限位转盘1与需限位设备的旋转轴14固定连接,所述旋转限位转盘1与旋转轴14同轴设置,所述旋转限位转盘1的外圆周上均匀开设有多个限位孔13;所述活塞缸2内设置有可伸缩的活塞杆21,所述活塞杆21设置在旋转限位转盘的正下方,所述活塞杆21传过活塞缸2的顶板后与限位孔13插入配合,所述活塞杆21通过其中部设置的密封板22与活塞缸2的侧壁滑动配合,所述密封板22与活塞缸2的侧壁密封配合,所述

密封板22将活塞缸2分隔为油腔24和弹簧腔30,所述油腔24通过其侧部设置的三位三通阀25与压力油源相连通,所述弹簧腔30内设置有弹簧23,所述弹簧23与密封板22压紧配合,所述弹簧23的底部与活塞缸2压紧配合;所述活塞杆21上设置有限位块26,所述限位块26设置于活塞缸2底板的上方,所述限位块26与活塞缸2的底板限位配合,所述活塞杆21与活塞缸2的底板滑动配合;所述三位三通阀25的进油口27与压力油源相连通,所述三位三通阀25的出油口28与油腔24相连通,所述三位三通阀25的回油口29与常压油池相连通;所述活塞杆21的顶部设置有导向结构31,所述导向结构31为锥台结构,所述导向结构31顶端直径为底端直径的90%,所述限位孔13为与导向结构31相匹配的锥孔;所述旋转限位转盘1通过其圆心开设的圆孔11与旋转轴14固定连接,所述圆孔11的边缘均匀设置有至少两个定位锲12,所述旋转轴14的端部均匀设置有至少两个定位槽15,所述定位槽15和定位锲12对应设置,所述旋转限位转盘1通过其上设置的定位锲12和旋转轴14上开设的定位槽15固定连接。

35.所述使用方法包括以下步骤:第一步:准备步骤,操作人员开启旋转限位装置总开关和需限位设备总开关,旋转限位装置和需限位设备开始工作,旋转限位装置开始工作后操作人员操作控制器发出控制信号驱动三位三通阀25开始工作,所述三位三通阀25的阀芯移动,所述三位三通阀25的阀芯移动后,所述进油口27与出油口28连通,液压油进入油腔24内,液压油进入油腔24内后推动活塞杆21克服弹簧23的弹力移动,同时活塞杆21的顶部脱离限位孔13,所述活塞杆21的顶部脱离限位孔13后,所述需限位设备的旋转轴14开始旋转,此时准备步骤完成;第二步:限位步骤,所述需限位设备旋转到位后,控制器发出信号驱动三位三通阀25开始工作,所述三位三通阀25的阀芯移动关闭进油口27同时连通出油口28和回油口29,出油口28和回油口29连通后,油腔24与常压油池相连通,活塞杆21受到弹簧23的弹力推动插入限位孔13内,此时限位步骤完成;第三步:保持步骤,所述需限位设备需要持续保持限位时,所述控制器发出控制信号驱动三位三通阀25开始工作,所述三位三通阀25的阀芯移动,所述三位三通阀25的阀芯移动后出油口28关闭,出油口28关闭后油腔24处于密封状态,此时保持步骤完成;第四步:脱离步骤,当需限位设备需要再次旋转时,所述控制器发出控制信号驱动三位三通阀25开始工作,所述三位三通阀25的阀芯移动,所述三位三通阀25的阀芯移动后,所述进油口27与出油口28连通,液压油进入油腔24内,液压油进入油腔24内后推动活塞杆21克服弹簧23的弹力移动,同时活塞杆21的顶部脱离限位孔13,所述活塞杆21的顶部脱离限位孔13后,所述需限位设备的旋转轴14开始旋转,此时脱离步骤完成。

36.实施例2:实施例2与实施例1基本相同,其不同之处在于:所述油腔24设置于密封板22的上方,所述弹簧腔30设置于密封板22的下方,所述弹簧23的顶部与密封板22的底部压紧配合,所述弹簧23的底部与密封板22的顶部压紧配合。

37.实施例3:实施例3与实施例2基本相同,其不同之处在于:所述定位锲12数量为三个。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。