1.本发明涉及钢铁生产技术领域,尤其涉及一种夹送辊防松夹及夹扁的控制系统及方法。

背景技术:

2.轧钢厂在轧制螺纹盘条的时候为了保证水箱冷却量,需要使用夹送辊全夹模式,但是在使用的过程中,不同规格夹持效果有差异,进而导致夹持过早或者过晚进而导致堆钢或者把钢头部夹扁;

3.问题的产生即不同规格夹持效果有差异,进而导致夹持过早或者过晚进而导致堆钢或者把钢头部夹扁,夹持力过大会导致夹送辊处把红钢夹出印子,甚至会造成夹送辊处堵转进而造成跳闸堆钢及水箱含钢,夹持力过小则会导致松夹的现象,即夹送辊没有发挥其应有的作用,进而会导致夹送辊甩尾及水箱里面红钢抖动造成堆钢,因此,本发明提出一种夹送辊防松夹及夹扁的控制系统及方法以解决现有技术中存在的问题。

技术实现要素:

4.针对上述问题,本发明提出一种夹送辊防松夹及夹扁的控制系统及方法,该夹送辊防松夹及夹扁的控制系统及方法能够快速、准确、实时且简单的控制夹送辊防松夹及夹扁造成的生产质量及堆钢问题,防止夹持力过大导致夹送辊处把红钢夹出印子,防止松夹造成夹送辊甩尾及水箱里面红钢抖动造成堆钢,优化加工效果。

5.为实现本发明的目的,本发明通过以下技术方案实现:一种夹送辊防松夹及夹扁的控制系统,包括检测传输对比系统、松夹判断调节系统、夹扁判断调节系统,所述检测传输对比系统首先检测夹送辊的夹持电流并进行自动控制系统的数据传输,接着检测线材成品的成品质量,并与标准尺寸进行对比,然后通过中央处理器对夹持电流及成品质量尺寸进行大数据分析得出夹送辊正常夹持或者松夹及夹扁的属性判断;

6.所述松夹判断调节系统在判断为松夹时,对夹送辊的夹持压力进行加压调节,同时进行夹送辊张力电流限幅的加幅调节,直到中央处理器对夹持电流及成品质量尺寸进行大数据分析得出夹送辊正常夹持的属性判断,并增加夹送辊的辊径设定值,增大夹送辊的速控比例系数,再减少精轧有钢信号触发力矩的距离区间;

7.所述夹扁判断调节系统在判断为夹扁时,对夹送辊的夹持压力进行减压调节,同时进行夹送辊张力电流限幅的降幅调节,直到中央处理器对夹持电流及成品质量尺寸进行大数据分析得出夹送辊正常夹持的属性判断,并减少夹送辊的辊径设定值,减少夹送辊的速控比例系数,再增加精轧有钢信号触发力矩的距离区间。

8.进一步改进在于:所述夹送辊位于精轧机组辊箱锥箱、冷却系统第一号水箱、冷却系统第二号水箱、冷却系统第三号水箱、冷却系统第四号水箱、轧线末端热轧件检测组件、成品吐丝组件之间,夹持电流通过调速装置、电流检测组件、功能转换组件、通讯传输组件构成的集成系统进行检测及存储。

9.进一步改进在于:所述线材成品的尺寸标准质量通过单位重量识别判断系统进行自动识别及判断,并导出相关的数据及结论,单位重量识别判断系统由长度子系统、重量子系统、识别子系统、常规参数导入子系统、个性化参数导入系统、模块化校正修正系统组成。

10.进一步改进在于:所述中央处理器由数据采集及归纳系统、逻辑运算及输出系统、应急中断及相应系统、模数转换及无扰切换系统组成,夹送辊的夹持属性根据系统综合判断得出结果,共分为三个层级,其中一个层级为正常控制层级,另外两个层级为松夹及夹扁层级,松夹及夹扁层级具备个性化调控及修正功能。

11.进一步改进在于:所述检测传输对比系统由电流发生系统、电流采集系统、电流转换系统、标准尺寸导入系统、大数据模型系统、智能识别及判断系统、属性判断及结果自优化系统组成,对夹持属性进行精准的判断及信号可视化。

12.进一步改进在于:所述松夹判断调节系统由松夹判断系统、夹持力度调节系统、张力电流限幅智能调节系统、辊径设定优化执行系统、速度调控系统组成;松夹代表夹送辊没有起到夹持的作用,说明高温火红轧件没有与夹送辊的辊面贴合,没有形成夹持力;所述张力电流限幅智能调节系统由负载检测子系统、远程自动传输转换系统、智能运算及指令系统组成;所述辊径设定优化执行系统对夹送辊的辊径设定,并在主控端进行,夹送辊的辊径设定由工控系统、人机画面、变量系统、归档系统、初始化系统、可调控制逻辑系统、远程中转站系统组成;夹送辊的辊径设定通过所述速度调控系统进行速度传导及速度调节,进而作用于速度控制环节;精轧有钢信号触发力矩的距离区是精轧有钢信号的触发条件之一,通过距离区间的设计从轧线长度及轧制距离、轧件精确位置的维度对有钢信号进行定量定时控制;精轧出口线速度是成品机架的出口速度,代表轧制水平的最高速度,利用时间维度与轧制速度的组合实现对轧件距离的精准量化控制。

13.进一步改进在于:所述夹扁判断调节系统由夹扁判断系统、单位重量及单位长度智能检测系统、远程图像传输处理系统、夹持力度调节系统、张力电流限幅智能调节系统、辊径设定优化执行系统、速度调控系统组成;夹扁即合格的成品轧件局部被夹持力夹出印子及压痕;夹持力通过空气媒介压力以及夹送辊辊面与红热轧件的贴合面共同组合形成;夹送辊的速控比例系数由速度调控系统执行,具体为速度设定输入、速度指令传输转换、速度逻辑隔离滤波、速度输出执行;精轧有钢信号触发力矩的距离区间的增加直接作用于触发信号的后延,进而为相关的连锁触发控制形成连锁反应,对整改流程化控制形成连续性的调控。

14.一种夹送辊防松夹及夹扁的控制方法,包括以下步骤:

15.步骤一:检测夹送辊的夹持电流并进行自动控制系统的数据传输;

16.步骤二:检测线材成品的成品质量,并与标准尺寸进行对比;

17.步骤三:通过中央处理器对夹持电流及成品质量尺寸进行大数据分析得出夹送辊正常夹持或者松夹及夹扁的属性判断;

18.步骤四:当判断为松夹则对夹送辊的夹持压力进行0.01mp每支钢的加压调节,同时进行夹送辊张力电流限幅2%每支钢的加幅调节,直到中央处理器对夹持电流及成品质量尺寸进行大数据分析得出夹送辊正常夹持的属性判断;

19.步骤五:上述操作完成之后,将夹送辊的辊径设定值增加1%,将夹送辊的速控比例系数增大0.01;

20.步骤六:调节精轧有钢信号触发力矩的距离区间减少0.01秒乘以精轧出口线速度;

21.步骤七:当判断为夹扁则对夹送辊的夹持压力进行0.005mp每支钢的减压调节,同时进行夹送辊张力电流限幅1%每支钢的降幅调节,直到中央处理器对夹持电流及成品质量尺寸进行大数据分析得出夹送辊正常夹持的属性判断;

22.步骤八:上述操作完成之后,将夹送辊的辊径设定值减少1%,将夹送辊的速控比例系数减少0.01;

23.步骤九:调节精轧有钢信号触发力矩的距离区间增加0.01秒乘以精轧出口线速度。

24.本发明的有益效果为:

25.1、本发明通过检测夹送辊的夹持电流并进行自动控制系统的数据传输,检测线材成品的成品质量,并与标准尺寸进行对比,通过中央处理器对夹持电流及成品质量尺寸进行大数据分析得出夹送辊正常夹持或者松夹及夹扁的属性判断,以此利用松夹判断调节系统、夹扁判断调节系统在松夹、夹扁时,对夹送辊的夹持压力进行调节,同时进行夹送辊张力电流限幅的调节,直到中央处理器对夹持电流及成品质量尺寸进行大数据分析得出夹送辊正常夹持的属性判断,并调节夹送辊的辊径设定值,调节夹送辊的速控比例系数,再调节精轧有钢信号触发力矩的距离区间,综上,能够快速、准确、实时且简单的控制夹送辊防松夹及夹扁造成的生产质量及堆钢问题,防止夹持力过大导致夹送辊处把红钢夹出印子,防止松夹造成夹送辊甩尾及水箱里面红钢抖动造成堆钢,优化加工效果。

26.2、本发明通过电流发生系统、电流采集系统、电流转换系统、标准尺寸导入系统、大数据模型系统、智能识别及判断系统、属性判断及结果自优化系统组成检测传输对比系统,可以实时的精准的对夹持属性进行精准的判断及信号可视化。

27.3、本发明通过松夹判断系统、夹持力度调节系统、张力电流限幅智能调节系统、辊径设定优化执行系统、速度调控系统组成松夹判断调节系统,在整个的松夹调节过程中,可以实现对调节过程的精细化调控以及结果反馈的闭环优化。

28.4、本发明通过夹扁判断系统、单位重量及单位长度智能检测系统、远程图像传输处理系统、夹持力度调节系统、张力电流限幅智能调节系统、辊径设定优化执行系统、速度调控系统组成夹扁判断调节系统,在整个的夹扁调节过程中,可以实现对调节过程的精细化调控以及结果反馈的闭环优化,同时可以实现对最优调控的参数化集成。

附图说明

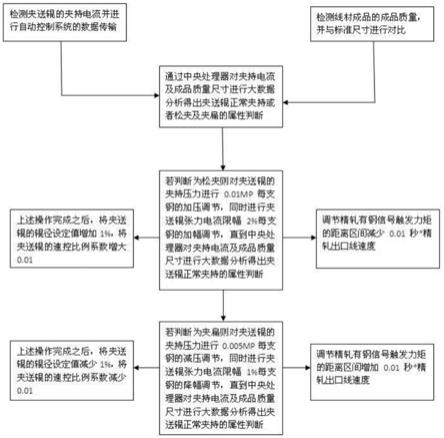

29.图1为本发明的系统示意图;

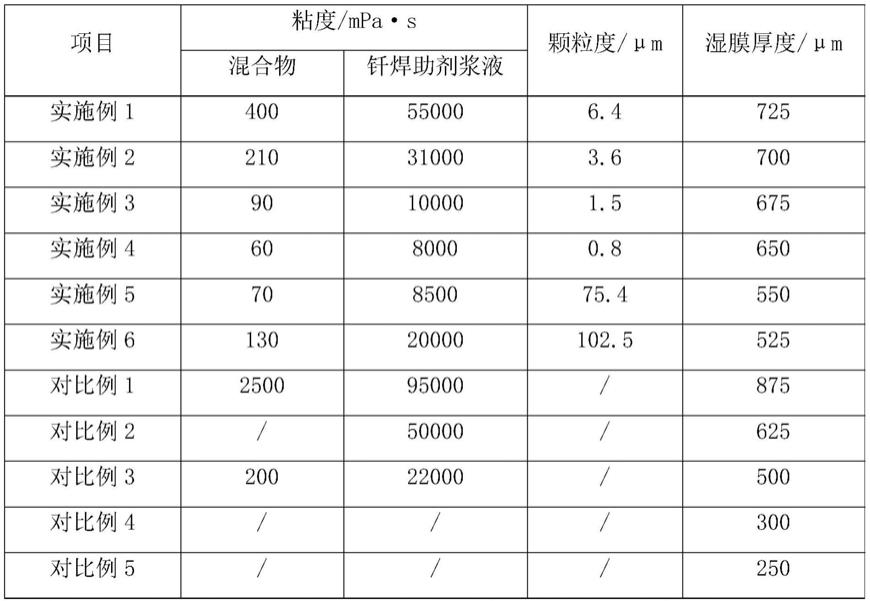

30.图2为本发明的方法流程图。

具体实施方式

31.为了加深对本发明的理解,下面将结合实施例对本发明做进一步详述,本实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

32.实施例一

33.根据图1所示,本实施例提出了一种夹送辊防松夹及夹扁的控制系统,包括检测传

输对比系统、松夹判断调节系统、夹扁判断调节系统,所述检测传输对比系统首先检测夹送辊的夹持电流并进行自动控制系统的数据传输,接着检测线材成品的成品质量,并与标准尺寸进行对比,然后通过中央处理器对夹持电流及成品质量尺寸进行大数据分析得出夹送辊正常夹持或者松夹及夹扁的属性判断;

34.所述松夹判断调节系统在判断为松夹时,对夹送辊的夹持压力进行加压调节,同时进行夹送辊张力电流限幅的加幅调节,直到中央处理器对夹持电流及成品质量尺寸进行大数据分析得出夹送辊正常夹持的属性判断,并增加夹送辊的辊径设定值,增大夹送辊的速控比例系数,再减少精轧有钢信号触发力矩的距离区间;

35.所述夹扁判断调节系统在判断为夹扁时,对夹送辊的夹持压力进行减压调节,同时进行夹送辊张力电流限幅的降幅调节,直到中央处理器对夹持电流及成品质量尺寸进行大数据分析得出夹送辊正常夹持的属性判断,并减少夹送辊的辊径设定值,减少夹送辊的速控比例系数,再增加精轧有钢信号触发力矩的距离区间。

36.所述夹送辊位于精轧机组辊箱锥箱、冷却系统第一号水箱、冷却系统第二号水箱、冷却系统第三号水箱、冷却系统第四号水箱、轧线末端热轧件检测组件、成品吐丝组件之间,夹持电流通过调速装置、电流检测组件、功能转换组件、通讯传输组件构成的集成系统进行检测及存储。

37.所述线材成品的尺寸标准质量通过单位重量识别判断系统进行自动识别及判断,并导出相关的数据及结论,单位重量识别判断系统由长度子系统、重量子系统、识别子系统、常规参数导入子系统、个性化参数导入系统、模块化校正修正系统组成。

38.所述中央处理器由数据采集及归纳系统、逻辑运算及输出系统、应急中断及相应系统、模数转换及无扰切换系统组成,夹送辊的夹持属性根据系统综合判断得出结果,共分为三个层级,其中一个层级为正常控制层级,另外两个层级为松夹及夹扁层级,松夹及夹扁层级具备个性化调控及修正功能。

39.所述检测传输对比系统由电流发生系统、电流采集系统、电流转换系统、标准尺寸导入系统、大数据模型系统、智能识别及判断系统、属性判断及结果自优化系统组成,对夹持属性进行精准的判断及信号可视化。

40.所述松夹判断调节系统由松夹判断系统、夹持力度调节系统、张力电流限幅智能调节系统、辊径设定优化执行系统、速度调控系统组成;松夹代表夹送辊没有起到夹持的作用,说明高温火红轧件没有与夹送辊的辊面贴合,没有形成夹持力;所述张力电流限幅智能调节系统由负载检测子系统、远程自动传输转换系统、智能运算及指令系统组成;所述辊径设定优化执行系统对夹送辊的辊径设定,并在主控端进行,夹送辊的辊径设定由工控系统、人机画面、变量系统、归档系统、初始化系统、可调控制逻辑系统、远程中转站系统组成;夹送辊的辊径设定通过所述速度调控系统进行速度传导及速度调节,进而作用于速度控制环节;精轧有钢信号触发力矩的距离区是精轧有钢信号的触发条件之一,通过距离区间的设计从轧线长度及轧制距离、轧件精确位置的维度对有钢信号进行定量定时控制;精轧出口线速度是成品机架的出口速度,代表轧制水平的最高速度,利用时间维度与轧制速度的组合实现对轧件距离的精准量化控制。

41.所述夹扁判断调节系统由夹扁判断系统、单位重量及单位长度智能检测系统、远程图像传输处理系统、夹持力度调节系统、张力电流限幅智能调节系统、辊径设定优化执行

系统、速度调控系统组成;夹扁即合格的成品轧件局部被夹持力夹出印子及压痕;夹持力通过空气媒介压力以及夹送辊辊面与红热轧件的贴合面共同组合形成;夹送辊的速控比例系数由速度调控系统执行,具体为速度设定输入、速度指令传输转换、速度逻辑隔离滤波、速度输出执行;精轧有钢信号触发力矩的距离区间的增加直接作用于触发信号的后延,进而为相关的连锁触发控制形成连锁反应,对整改流程化控制形成连续性的调控。

42.实施例二

43.根据图2所示,本实施例提出了一种夹送辊防松夹及夹扁的控制方法,包括以下步骤:

44.步骤一:检测夹送辊的夹持电流并进行自动控制系统的数据传输;

45.步骤二:检测线材成品的成品质量,并与标准尺寸进行对比;

46.步骤三:通过中央处理器对夹持电流及成品质量尺寸进行大数据分析得出夹送辊正常夹持或者松夹及夹扁的属性判断;

47.步骤四:当判断为松夹则对夹送辊的夹持压力进行0.01mp每支钢的加压调节,同时进行夹送辊张力电流限幅2%每支钢的加幅调节,直到中央处理器对夹持电流及成品质量尺寸进行大数据分析得出夹送辊正常夹持的属性判断;

48.步骤五:上述操作完成之后,将夹送辊的辊径设定值增加1%,将夹送辊的速控比例系数增大0.01;

49.步骤六:调节精轧有钢信号触发力矩的距离区间减少0.01秒乘以精轧出口线速度;

50.步骤七:当判断为夹扁则对夹送辊的夹持压力进行0.005mp每支钢的减压调节,同时进行夹送辊张力电流限幅1%每支钢的降幅调节,直到中央处理器对夹持电流及成品质量尺寸进行大数据分析得出夹送辊正常夹持的属性判断;

51.步骤八:上述操作完成之后,将夹送辊的辊径设定值减少1%,将夹送辊的速控比例系数减少0.01;

52.步骤九:调节精轧有钢信号触发力矩的距离区间增加0.01秒乘以精轧出口线速度。

53.本发明通过检测夹送辊的夹持电流并进行自动控制系统的数据传输,检测线材成品的成品质量,并与标准尺寸进行对比,通过中央处理器对夹持电流及成品质量尺寸进行大数据分析得出夹送辊正常夹持或者松夹及夹扁的属性判断,以此利用松夹判断调节系统、夹扁判断调节系统在松夹、夹扁时,对夹送辊的夹持压力进行调节,同时进行夹送辊张力电流限幅的调节,直到中央处理器对夹持电流及成品质量尺寸进行大数据分析得出夹送辊正常夹持的属性判断,并调节夹送辊的辊径设定值,调节夹送辊的速控比例系数,再调节精轧有钢信号触发力矩的距离区间,综上,能够快速、准确、实时且简单的控制夹送辊防松夹及夹扁造成的生产质量及堆钢问题,防止夹持力过大导致夹送辊处把红钢夹出印子,防止松夹造成夹送辊甩尾及水箱里面红钢抖动造成堆钢,优化加工效果,且本发明通过电流发生系统、电流采集系统、电流转换系统、标准尺寸导入系统、大数据模型系统、智能识别及判断系统、属性判断及结果自优化系统组成检测传输对比系统,可以实时的精准的对夹持属性进行精准的判断及信号可视化,同时,本发明通过松夹判断系统、夹持力度调节系统、张力电流限幅智能调节系统、辊径设定优化执行系统、速度调控系统组成松夹判断调节系

统,在整个的松夹调节过程中,可以实现对调节过程的精细化调控以及结果反馈的闭环优化,另外,本发明通过夹扁判断系统、单位重量及单位长度智能检测系统、远程图像传输处理系统、夹持力度调节系统、张力电流限幅智能调节系统、辊径设定优化执行系统、速度调控系统组成夹扁判断调节系统,在整个的夹扁调节过程中,可以实现对调节过程的精细化调控以及结果反馈的闭环优化,同时可以实现对最优调控的参数化集成。

54.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。