1.本实用新型涉及超重力环境下气液传质传热领域的改进发明,尤其涉及一种强化气液传质传热的装置的改进发明。

背景技术:

2.多相流之间的质量、热量传递与反应是化工、制药和环保等行业生产中最基本的过程之一,一般在塔器或反应釜内进行,塔器内由于气液或液液传质传热效率低,设备体积庞大。而超重力技术是通过高速旋转产生的离心力来增加加速度,模拟超重力环境,实现微观混合和传质传热过程强化,设备微型化、效率高、能耗低、适用性广等优点。查中国专利网可知,中国专利cn01268009.5公布的折流式超重力场旋转床装置具有强化气液传质传热但效率不高,装置处理量小,设备压降大,不能应用于处理量大和连续化的生产;中国专利cn205145645u公布的超重力旋转床装置,填料式转子气液停留时间短,适用性差,用于精馏需要两台设备串联,不能根据工艺需要对设备内部进行控温和调整强化气液停留时间。

技术实现要素:

3.本实用新型所要解决的技术问题是克服现有技术的不足,提供一种效率高、能耗低和处理量大的强化气液传质传热的装置。

4.为了解决上述技术问题,本实用新型是采用如下技术方案来实现的:该种强化气液传质传热的装置,包括有筒体,其特征在于:所述筒体内设有定转子组与中心主轴,筒体上部设有进液口与出气口,筒体下部设有出液口与进气口,所述定转子组包括有上下分布的定子、上转子与下转子,所述定子外圆连接于筒体内壁上,定子上端面上设有第一盘管,定子的中心孔内均匀设有上下导通的导流管,所述上转子安装于下转子上,下转子中心固定套设于主轴上,所述上转子下端面上设有径向间隔分布的若干圈上转子折流板和周向间隔分布的若干气体扰流件,上转子折流板上均匀开设有小孔,所述下转子上端面上设有径向间隔分布的若干圈下转子折流板和周向间隔分布的若干液体扰流件,下转子折流板上均匀开设有小孔,最内圈的下转子折流板的内侧设有液体分布器,相应的导流管下端位于液体分布器内,所述上转子与下转子的轴向间距大于上转子折流板与下转子折流板的高度,且上转子折流板与下转子折流板交错嵌套布置。

5.所述筒体外壁上设有第二盘管和保温层,第二盘管包覆于保温层内。

6.所述定转子组设有轴向分布的1

‑

5层。

7.所述筒体中部还设有原液进口,原液进口位于两层定转子组之间。

8.所述液体分布器上开设有倒三角型小孔或者上部大孔下部小孔。

9.所述气体扰流件、上转子折流板、液体扰流件和下转子折流板分别设有2

‑

10个。

10.所述下转子折流板上部小孔孔径大于下部小孔孔径。

11.所述上转子折流板的下部设置所述小孔。

12.本实用新型的有益效果是改进后的强化气液传质传热的装置,上下转子上同心按

一定间距交错嵌套安装上下折流板,提供了气液的流通和接触通道,上下转子的折流板上开有小孔降低了气相阻力,上下转子跟主轴一起旋转,使上下转子的折流板上的液体进行剪切甩离,提高了处理量,减少了液体在此的聚集,上下转子上分别设置有气体扰流板和液体扰流板,对气液接触过程进一步强化,提高了气液传质传热效率,筒体和定子板上设置的盘管可以对设备内部进行加热或降温,减少热量损失。因此本发明具有气液或液液传质传热效率高,处理量大和节能的优势。

附图说明

13.下面结合附图对本实用新型的具体实施方式作进一步详细说明。

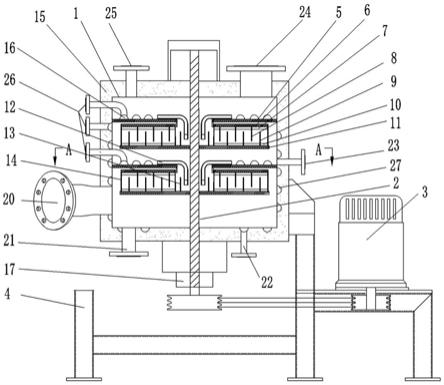

14.图1为本实用新型的结构示意图。

15.图2为本实用新型图1的a

‑

a剖视图。

16.图3为本实用新型上转子结构图。

17.图4为本实用新型下转子结构图。

18.图5为本实用新型上转子折流板局部结构图。

19.图6为本实用新型下转子折流板局部结构图。

20.图7为本实用新型液体分布器的局部结构图一。

21.图8为本实用新型液体分布器的局部结构图二。

具体实施方式

22.附图表示了本实用新型的结构,下面再结合附图进一步说明其有关细节。本实施例中,参见附图1

‑

4,该强化气液传质传热的装置,包括有筒体1,筒体1安装于底座4上,所述筒体1内设有定转子组与中心主轴2,该主轴2安装在轴承座14上,通过电机3带动旋转,转速为0

‑

1200rpm,所述筒体1上部设有进液口25与出气口24,筒体1下部设有出液口21与进气口20,所述定转子组包括有上下分布的定子5、上转子6与下转子11,所述定子5外圆连接于筒体1内壁上,定子5上端面上设有第一盘管16,定子5的中心孔内均匀设有上下导通的导流管12,所述上转子6通过均匀布置的连接杆17安装于下转子11上,下转子11中心固定套设于主轴2上,实现上转子6与下转子11随主轴2一起转动,相应的上转子6、下转子11与筒体1内壁之间留有间隙,所述上转子6下端面上设有径向间隔分布的若干圈上转子折流板8和周向间隔分布的若干气体扰流件7,若干圈上转子折流板8为同心布置,气体扰流件7为径向布置,气体扰流件7为具有一定高度的长方形挡板,上转子折流板8上均匀开设有小孔,所述下转子11上端面上设有径向间隔分布的若干圈下转子折流板9和周向间隔分布的若干液体扰流件10,液体扰流件10为具有一定高度的长方形挡板,若干圈下转子折流板9为同心布置,液体扰流件10为径向布置,下转子折流板9上均匀开设有小孔,最内圈的下转子折流板9的内侧设有液体分布器13,相应的导流管12下端位于液体分布器13内,将定子5上方经过第一盘管16的液体引流至液体分布器13内,所述上转子6与下转子11的轴向间距大于上转子折流板8与下转子折流板9的高度,且上转子折流板8与下转子折流板9交错嵌套布置。

23.作为进一步改进的具体实施方式,所述筒体1外壁上设有第二盘管27和保温层15,第二盘管27包覆于保温层15内,第二盘管27内可以通入蒸汽加热或是循环水冷却,进一步增强筒体1内的换热效果。其中第二盘管27与第一盘管16均配设有盘管进口22与盘管出口

26,盘管进口22与盘管出口26穿设于筒体1上,且第一盘管16与第二盘管27可相互连通,并共用一个盘管进口22。

24.作为进一步改进的具体实施方式,所述定转子组设有轴向分布的1

‑

5层,可按实际生产需要,合理设置定转子组的层数,保证传质传热效果。

25.作为进一步改进的具体实施方式,所述筒体1中部还设有原液进口23,原液进口23位于两层定转子组之间,可与进液孔25一起注入液体,实现连续不间断的气液传质传热。

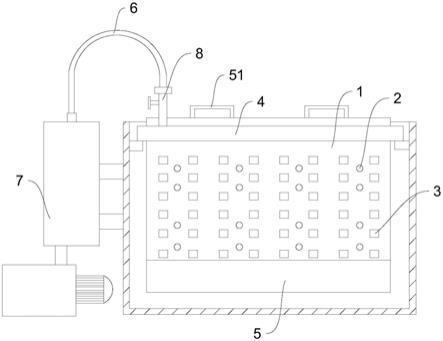

26.作为进一步改进的具体实施方式,参见附图7

‑

8,所述液体分布器13上开设有倒三角型小孔或者上部大孔下部小孔,该液体分布器13适用于不同大小流量下的液体均匀分布,而液体在转子内的均匀分布有利于提高传质传热效率。

27.作为进一步改进的具体实施方式,所述气体扰流件7、上转子折流板8、液体扰流件10和下转子折流板9分别设有2

‑

10个,可按实际生产需要,合理设置数量,保证传质传热效果。

28.作为进一步改进的具体实施方式,参见附图6,所述下转子折流板9上部小孔孔径大于下部小孔孔径。

29.作为进一步改进的具体实施方式,参见附图5,所述上转子折流板8的下部设置所述小孔。

30.本实用新型用于精馏时,提纯后的回流液从进液口进入筒体1内,在定子5板上曲折流动与第一盘管16换热,第一盘管16内可以通入蒸汽加热或是循环水冷却,然后通过均布的导流管12将液体均匀分布到下转子11上,液体流到下转子11的液体分布器13内,在电机3的带动下,主轴2和上转子6、下转子11一起旋转产生离心力,使液体在离心力的作用下再次均匀分布到转子内,被下转子折流板9剪切甩出变成细小的液滴、液丝撞击到上转子折流板8上,液体在下转子11的液体扰流件10的扰动下,强化了液体在轴向的分布,下转子折流板9下部开有小孔上部开有大孔同样有利于不同流量的轴向分布,防止流量波动,导致液体在转子内的轴向分布不均匀造成传质传热效率低。液体撞击到上转子折流板8上再次分散飞溅后,部分流到下转子11上再次重复前面的过程,部分被上转子折流板8剪切甩出,上转子折流板8开有均匀小孔,对部分液体进行离心剪切,防止液体在此聚集,提高了设备处理能力,液体在转子内被层层折流板反复剪切聚集,最后从液体出口流进再沸器,经再沸器加热的液体气化从气体进口进入筒体1内,在压差的作用下,沿着上转子折流板8和下转子折流板9之间的间隙呈s型曲折从筒体1往转子中心流动,上转子6上的气体扰流板强化气体在转子内的流动,与液体充分接触实现传质传质,然后从气体出口进入冷凝器冷凝。

31.综上所述,以上仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。