1.本实用新型涉及空气密封体技术领域,具体涉及一种管套式内折充气袋。

背景技术:

2.目前,随着运输包装的发展,越来越多的物品,特别是贵重易碎的产品,在运输之前都会先进行充气袋包装,以保护物品免受长途运输颠簸而影响产品的外观或者质量。

3.然而,目前市场上的气柱包装都比较简单,需要对每一件产品进行包围,然后再用胶布进行固定,这样包装起来很繁琐,耗时耗力。还有的只是简单的一圈环形袋,虽然可以直接套设在产品的侧面外围,用于保护产品,但是产品的顶部和底部却无法进行保护,而且这样包围产品的侧面,并不能够对产品进行固定,产品容易移位,同时还容易从环形袋中滑脱甚至掉落,而且产品的顶部和底部没有进行保护,容易与其他物品接触,发生碰撞,从而损坏产品,。

4.因此,急需研制出方便对产品进行包装,并能够对产品进行限制或者固定,避免产品滑脱或者掉落,从而有效果保护产品整体的充气袋结构。

技术实现要素:

5.为了克服现有技术的不足,本实用新型的目的在于提供一种管套式内折充气袋,能够方便对产品进行包装,还能够将产品限制在充气袋中间,保护产品顶部和底部。

6.本实用新型的目的通过以下技术方案实现:

7.一种管套式内折充气袋,包括若干条气柱,所述气柱包括外侧腔体、第一内侧腔体和第二内侧腔体,所述外侧腔体的顶端和底端分别与所述第一内侧腔体的顶端和第二内侧腔体的底端连接,若干条所述第一内侧腔体和若干条所述第二内侧腔体分别围设形成两个内环,所述外侧腔体围设于所述内环的外围形成外环,且所述外侧腔体的高度大于所述第一内侧腔体和第二内侧腔体的高度之和。

8.进一步所采取的措施是:所述外侧腔体与第一内侧腔体之间的连接处、以及所述外侧腔体与第二内侧腔体之间的连接处均设有弯折部,所述第一内侧腔体和第二内侧腔体充气后分别通过相邻的弯折部向外侧腔体的内侧翻折,使得所述第一内侧腔体和第二内侧腔体分别位于外侧腔体内壁的顶部和底部。

9.进一步所采取的措施是:所述弯折部为弯折腔体,所述外侧腔体的顶端和底端均通过弯折腔体分别与所述第一内侧腔体的顶端和第二内侧腔体的底端连接。

10.进一步所采取的措施是:所述外侧腔体、第一内侧腔体和第二内侧腔体均为竖直设置,且所述外侧腔体、第一内侧腔体和第二内侧腔体均与所述弯折腔体垂直。

11.进一步所采取的措施是:所述气柱上设有充气阀门,所述气柱和充气阀门通过两片腔体膜和两片阀门膜热压形成,两片所述阀门膜设于两片所述腔体膜之间;

12.所述腔体膜的顶部设有用于粘连两片所述腔体膜的第一热封线,所述第一热封线下方设有第二热封线,所述第二热封线包括间隔设置的断开区和热压区,通过所述热压区

将两片所述阀门膜与两片腔体膜完全粘连,使得所述第一热封线与第二热封线之间形成主进气道,所述热压区之间的断开区形成单向流通的分进气道。

13.进一步所采取的措施是:所述第二热封线下方并与所述第二热封线平行设有第一分隔线和第二分隔线,所述第二分隔线下方并与所述第二分隔线平行设有第三分隔线和第四分隔线;从所述第二热封线至第一分隔线之间形成所述第一内侧腔体,从所述腔体膜底边至第四分隔线之间形成所述第二内侧腔体;所述第一分隔线与第二分隔线之间,以及所述第三分隔线与第四分隔线之间均形成所述弯折腔体;所述第一分隔线与第二分隔线之间的中线,以及所述第三分隔线与第四分隔线之间的中线为弯折部。

14.进一步所采取的措施是:所述第一分隔线、第二分隔线、第三分隔线和第四分隔线均包括若干个间隔设置的间隔部,所述间隔部位于所述所述气柱的中间,所述间隔部使得两片所述腔体膜粘连。

15.进一步所采取的措施是:靠近所述腔体膜侧边处设有第三热封线,所述第三热封线将两片所述腔体膜的四条侧边完全粘连,使得所述腔体膜围成环形。

16.进一步所采取的措施是:所述热压区的底部连接有向下延伸的气柱线,与所述气柱线的底部相交设有横向延伸的闭合线,相邻两条气柱线之间形成所述气柱,并通过闭合线将气柱底部封闭。

17.进一步所采取的措施是:所述分进气道下方设有两条弯曲不间断的热封导流线,所述热封导流线使得两片所述阀门膜与其中一片腔体膜粘连,所述分进气道下方的两条所述热封导流线之间形成导流气道,进入所述分进气道的气体通过所述导流气道进入气柱中;所述导流气道为s型。

18.与现有技术相比,本实用新型具有如下有益效果:

19.本实用新型通过所述外侧腔体的顶端和底端分别与所述第一内侧腔体的顶端和第二内侧腔体的底端连接,同时第一内侧腔体和第二内侧腔体分别围设形成两个内环,所述外侧腔体围设于所述内环的外围形成外环,从而形成环形的充气袋保护产品的侧面外围,也无需繁琐的包装工作,直接将产品放入本实施例的充气袋内即可,而所述第一内侧腔体与第二内侧腔体之间形成置物空腔,使得在两内环之间形成较大的空间,可以容纳产品,且顶部和底部的两个内环则可对产品形成阻挡,将产品限制在中间,对产品进行固定,避免产品从顶部或者底部滑脱或者掉落,且顶部和底部形成内环、外环两层气柱,极大的加强了侧面以及顶部和底部的抗挤压能力;同时两个内环还可以对产品的顶部和底部进行保护,避免产品顶部和底部与其他物品发生碰撞,从而对产品的整体进行有效的保护,使用时包装方便,结构设计精简,方便生产。

附图说明

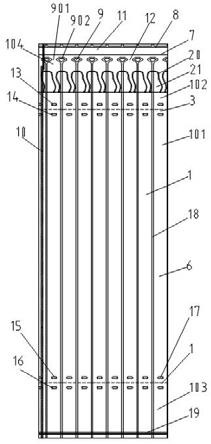

20.图1为本实用新型一种实施例的未进行第三热封线热封的整体展开结构示意图;

21.图2为本实用新型一种实施例的进行第三热封线热封后的结构示意图;

22.图3为本实用新型一种实施例将第一内侧腔体和第二内侧腔体进行内折后结构示意图;

23.图4为图3进行充气并放入产品后的整体结构示意图。

24.图中:1、气柱;101、外侧腔体;102、第一内侧腔体;103、第二内侧腔体;104、充气阀

门;2、弯折部;3、弯折腔体;4、内环;5、外环;6、腔体膜;7、阀门膜;8、第一热封线;9、第二热封线;901、断开区;902、热压区;10、第三热封线;11、主进气道;12、分进气道;13、第一分隔线;14、第二分隔线;15、第三分隔线;16、第四分隔线;17、间隔部;18、气柱线;19、闭合线;20、热封导流线;21、导流气道;22、产品。

具体实施方式

25.下面结合附图和具体实施例对本实用新型作进一步的详细说明。本说明书中所引用的如“上”、“内”、“中”、“左”、“右”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

26.如图4、2所示,一种管套式内折充气袋,包括若干条气柱1,气柱1包括外侧腔体101、第一内侧腔体102和第二内侧腔体103,外侧腔体101的顶端和底端分别与第一内侧腔体102的顶端和第二内侧腔体103的底端连接,若干条第一内侧腔体102和若干条第二内侧腔体103分别围设形成两个内环4,外侧腔体101围设于内环4的外围形成外环5,且第一内侧腔体102与第二内侧腔体103之间形成置物空腔。

27.通过外侧腔体101的顶端和底端分别与第一内侧腔体102的顶端和第二内侧腔体103的底端连接,同时第一内侧腔体102和第二内侧腔体103分别围设形成两个内环4,外侧腔体101围设于内环4的外围形成外环5,从而形成环形的充气袋保护产品22的侧面外围,也无需繁琐的包装工作,直接将产品22放入本实施例的充气袋内即可,而第一内侧腔体102与第二内侧腔体103之间形成置物空腔,使得在两内环4之间形成较大的空间,可以容纳产品22,且顶部和底部的两个内环4则可对产品22形成阻挡,将产品22限制在中间,对产品22进行固定,避免产品22从顶部或者底部滑脱或者掉落,且顶部和底部形成内环4、外环5两层气柱1,极大的加强了侧面以及顶部和底部的抗挤压能力;同时两个内环4还可以对产品22的顶部和底部进行保护,避免产品22顶部和底部与其他物品发生碰撞,从而对产品22的整体进行有效的保护,使用时包装方便,结构设计精简,方便生产。

28.如图2、3所示,外侧腔体101与第一内侧腔体102之间的连接处,以及外侧腔体101与第二内侧腔体103之间的连接处均设有弯折部2,第一内侧腔体102和第二内侧腔体103充气后分别通过相邻的弯折部2向外侧腔体101的内侧翻折,使得第一内侧腔体102和第二内侧腔体103分别位于外侧腔体101内壁的顶部和底部,从而在内部中空区域形成中间大、顶部和底部小的容纳空间,方便容纳放置产品22,同时将产品22限制在中间较大的容纳空间中,更好的保护产品22。

29.如图2

‑

4所示,弯折部2为弯折腔体3,外侧腔体101的顶端和底端均通过弯折腔体3分别与第一内侧腔体102的顶端和第二内侧腔体103的底端连接。通过设置弯折腔体3,使得第一内侧腔体102和第二内侧腔体103更方便、容易进行翻折,内环4也没那么容易翘起来,翻折后容易定型,同时还可以使得内环4和外环5之间形成一定的间隙,更有利用缓冲作用的发挥。外侧腔体101、第一内侧腔体102和第二内侧腔体103均为竖直设置,且外侧腔体101、第一内侧腔体102和第二内侧腔体103均与弯折腔体3垂直,从而形成竖向的气柱1,有利于气柱1的竖向受力,并加强整体的抗挤压能力。

30.如图1

‑

4所示,气柱1上设有充气阀门104,气柱1和充气阀门104通过两片腔体膜6

和两片阀门膜7热压形成,两片阀门膜7设于两片腔体膜6之间;腔体膜6的顶部设有用于粘连两片腔体膜6的第一热封线8,第一热封线8下方设有第二热封线9,第二热封线9包括间隔设置的断开区901和热压区902,通过热压区902将两片阀门膜7与两片腔体膜6完全粘连,使得第一热封线与第二热封线9之间形成主进气道11,热压区902之间的断开区901形成单向流通的分进气道12,从而方便进行充气。

31.如图1

‑

4所示,第二热封线9下方并与第二热封线9平行设有第一分隔线13和第二分隔线14,第二分隔线14下方并与第二分隔线14平行设有第三分隔线15和第四分隔线16;从第二热封线9至第一分隔线13之间形成第一内侧腔体102,从腔体膜6底边至第四分隔线16之间形成第二内侧腔体103;第一分隔线13与第二分隔线14之间,以及第三分隔线15与第四分隔线16之间均形成弯折腔体3;第一分隔线13与第二分隔线14之间的中线,以及第三分隔线15与第四分隔线16之间的中线为弯折部2。通过沿弯折部2将第一内侧腔体102与第二内侧腔体103向内翻折,使得第一内侧腔体102与第二内侧腔体103形成两个内环4,中间腔体形成外环5,制作起来更容易,使用起来操作简便。第一分隔线13、第二分隔线14、第三分隔线15和第四分隔线16均包括若干个间隔设置的间隔部17,间隔部位于气柱1的中间,间隔部使得两片腔体膜6粘连。通过间隔部将腔体膜6粘连,使得弯折腔体3与中间腔体、第一内侧腔体102和第二内侧腔体103之间的通气口变窄,对气流形成一定的阻挡作用,使得充气后容易定型,同时方便进行折叠。

32.如图1

‑

4所示,靠近腔体膜6侧边处设有第三热封线10,第三热封线10将两片腔体膜6的四条侧边完全粘连,使得腔体膜6围成环形,从而形成环状充气袋,也方便折叠后形成内环4和外环5。热压区902的底部连接有向下延伸的气柱线18,与气柱线18的底部相交设有横向延伸的闭合线19,相邻两条气柱线18之间形成气柱1,并通过闭合线19将气柱1底部封闭。

33.如图1

‑

3所示,分进气道12下方设有两条弯曲不间断的热封导流线20,热封导流线20使得两片阀门膜7与其中一片腔体膜6粘连,分进气道12下方的两条热封导流线20之间形成导流气道21,进入分进气道12的气体通过导流气道21进入气柱1中;导流气道21为s型。通过设置弯曲的导流气道21,使得分进气道12进入气柱1的通道变窄,提升气体流速,同时有利于充气完毕后,导流气道21和分进气道12更容易闭合,加强整体的密封效果,且导流气道21为s型,避免尖点,气体流畅度提高,降低气流冲击,提高整体的耐用程度,且制作工艺要求更低,降低生产成本。

34.使用时,先通过阀门进行充气,气流经过主进气道11流入分进气道12中,再经过导流气道21流入气柱1中,待充气完毕,内部气压大,使得导流气道21和分进气道12关闭,形成密封的环形气柱1。然后沿着弯折腔体3中间将第二内侧腔体103向内侧折叠,使得第二内侧腔体103在外侧腔体101的底部形成内环4,然后从顶部将产品22放入外侧腔体101围成的空间内,底部放在底部的内环4上,通过底部的内环4起支撑、限位作用,然后再将顶部的第一内测气囊沿着弯折腔体3的中线向内侧进行折叠,从而在外侧腔体101的顶部内侧形成内环4,将产品22的顶部进行固定,当产品22如瓶子的顶部比较高比较细长时,可将瓶子顶部放入顶部的内环4中,顶部内环4则对瓶身进行阻挡,使得产品22限制在第一内侧腔体102和第二内侧腔体103形成的两个内环4之间,对产品22先进行限制和固定,同时避免产品22顶部和底部与其他物品接触声碰撞,通过外侧腔体101、第一内侧腔体102和第二内侧腔体103对

产品22的整体进行保护,且内环4和外环5的结构使得整体抗挤压能力显著增强,更好的保护产品22。

35.外侧腔体101、第一内侧腔体102和第二内侧腔体103的长度可根据不同产品22的长度和大小需要进行调整,使用方式也不局限于上述这种方式,可根据产品22特点和个人习惯进行使用。

36.本实用新型的实施方式不限于此,按照本实用新型的上述内容,利用本领域的普通技术知识和惯用手段,在不脱离本实用新型上述基本技术思想前提下,本实用新型还可以做出其它多种形式的修改、替换或组合,均落在本实用新型权利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。