1.本实用新型涉及一种链条滚子,特别是一种腰鼓型链条滚子用成型模具。

背景技术:

2.汽车发动机正时链、机油泵链、燃油泵链、平衡轴链以及航空链、军用车辆链、舰船用链等高速传动链多采用滚子链作为传动副,而滚子链中的链条滚子为了提高其结构强度和摩擦力,会将链条滚子的外壁通过加工形成腰鼓型,从而提高滚子件的高速承载力和工作可靠性。目前对腰鼓型链条滚子的制造工艺普遍采用专利201710817048.5《腰鼓形链条滚子及其制造工艺》中的制造方法,通过将滚子坯料的两端分别置入锥形凹模中进行单边锥度挤压,使得滚子坯料的两端形成对称的锥形结构,且滚子坯料的中部保持原有的柱形结构,从而形成类似腰鼓形的突起效果。

3.但这种制造工艺一方面需要对链条坯料进行两次冲压,冲压时间较长并存在定位误差,即链条坯料在两次冲压工艺中很难确保同心度的完全一致,从而降低了对链条坯料的加工精度。另一方面,通过两次锥形凹模挤压后形成的链条滚子,其外部的腰鼓型结构是由两个锥形面和一个柱形面组成,实际仅能达到类似腰鼓型的效果;而真正意义上的腰鼓型结构是一个平滑的圆弧型曲面,该圆弧型曲面相比前一种由于消除了两端面在连接处的端角,进而能够进一步的增加链条滚子的结构强度,避免链条滚子受压后在在端角处产生的破损。而现有的制造工艺并无法加工得到圆弧曲面的腰鼓型结构。因此,现有对链条滚子的腰鼓成型工艺存在加工效率低、加工精度和成型效果差的问题。

技术实现要素:

4.本实用新型的目的在于,提供一种腰鼓型链条滚子用成型模具。它具有加工效率高、加工精度和成型效果好的特点。

5.本实用新型的技术方案:腰鼓型链条滚子用成型模具,包括上模芯和下模芯,上模芯的外部套设有上凹模,上凹模的端部设有腰鼓型上腔,上模芯的一端延伸至腰鼓型上腔外侧并设有嵌合部;所述下模芯的外部套设有下凹模,下凹模的端部设有腰鼓型下腔,腰鼓型上腔和腰鼓型下腔在相互贴合后形成腰鼓型空腔。

6.前述的腰鼓型链条滚子用成型模具中,所述上模芯在远离嵌合部一端延伸至上凹模外侧并设有限位台阶,限位台阶的外部设有顶推套筒,顶推套筒的外侧和上凹模相互连接,顶推套筒的内侧设有上弹簧,上弹簧的端部设有挡轴,所述限位台阶的端部穿过顶推套筒并和挡轴相互贴合。

7.前述的腰鼓型链条滚子用成型模具中,所述下模芯的一端延伸至下凹模内并设有挤压部,挤压部上设有挤压凸面,下模芯的另一端连接有固定座,固定座和下凹模之间设有套设在下模芯外部的下弹簧。

8.前述的腰鼓型链条滚子用成型模具中,所述下凹模经配合孔连接下模芯,所述挤压凸面和配合孔之间留有间隙;所述下模芯的外部设有推出杆,推出杆的一端延伸至配合

孔内并与挤压凸面留有间隙,推出杆的另一端连接固定座。

9.前述的腰鼓型链条滚子用成型模具中,所述下凹模的一端设有扣合上凹模的定位槽。

10.前述的腰鼓型链条滚子用成型模具中,所述腰鼓型上腔的内端和链条滚子之间留有间隙。

11.与现有技术相比,本实用新型具有以下特点:

12.(1)本实用新型通过在滚子坯料的外部形成的腰鼓型空腔,并配合下模芯的设置,使滚子坯料的外壁能够受挤压变形并形成与腰鼓型空腔一致的圆弧曲面,从而相比现有的成型装置有效提高链条滚子在加工后的结构强度和抗压能力;同时,本实用新型仅需单次挤压便能一次成型,从而无需对滚子坯料进行多次定位,有效提高了本实用新型的加工效率和加工精度;

13.(2)通过对链条滚子落料结构的优化,则使链条滚子在处于上凹模和下凹模时均能够实现稳定落料,从而有效提高对链条滚子的加工稳定性;

14.(3)在上述基础上,本实用新型进一步优化了成型模具的驱动结构,通过上凹模、下凹模、上模芯和下模芯的配合,仅需一个驱动机构便能实现对链条滚子的放料和成型,并配合推出杆实现对链条滚子的落料,有效降低了本实用新型的设备成本;

15.(4)通过对成型模具中各部件的结构和外形优化,还能够进一步提高本实用新型在动作稳定性和流畅性,从而减少链条滚子在上下料和成型过程中的人为干涉,并进一步提高对链条滚子的成型效果和加工效率;

16.所以,本实用新型具有加工效率高、加工精度和成型效果好的特点。

附图说明

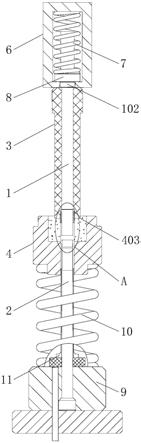

17.图1是本实用新型的结构示意图;

18.图2是图1的a向放大图;

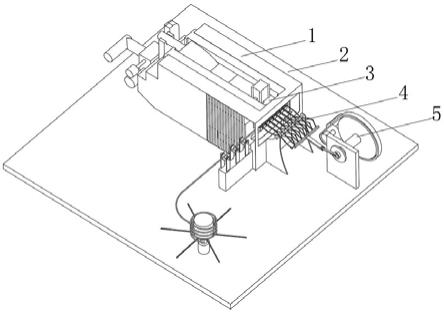

19.图3是本实用新型的工作流程图;

20.图4是实验例1中对链条滚子的表面轮廓测量图;

21.图5是实验例2中对链条滚子的内孔直线度测量图。

22.附图中的标记为:1

‑

上模芯,2

‑

下模芯,3

‑

上凹模,4

‑

下凹模,5

‑

腰鼓型空腔,6

‑

顶推套筒,7

‑

上弹簧,8

‑

挡轴,9

‑

固定座,10

‑

下弹簧,11

‑

推出杆,101

‑

嵌合部,102

‑

限位台阶,201

‑

挤压部,202

‑

挤压凸面,301

‑

腰鼓型上腔,401

‑

腰鼓型下腔,402

‑

配合孔,403

‑

定位槽。

具体实施方式

23.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

24.实施例。腰鼓型链条滚子用成型模具,构成如图1

‑

3所示,包括同轴设置的上模芯1和下模芯2,上模芯1的外部套设有上凹模3,上凹模3的端部设有腰鼓型上腔301,上模芯1的一端延伸至腰鼓型上腔301外侧并设有嵌合部101,上模芯1的外径大于链条滚子的内径,嵌合部101的外径等于滚子坯料的内径;所述下模芯2的外部套设有下凹模4,下凹模4的端部可拆卸连接有腰鼓型下腔401,腰鼓型上腔301和腰鼓型下腔401在相互贴合后形成腰鼓型

空腔5,腰鼓型空腔5的侧壁与链条滚子完全贴合。

25.所述上模芯1在远离嵌合部101一端延伸至上凹模3外侧并设有限位台阶102,限位台阶102的外部设有顶推套筒6,顶推套筒6的外侧和上凹模3相互连接,顶推套筒6的内侧设有上弹簧7,上弹簧7的端部设有挡轴8,所述限位台阶102的端部穿过顶推套筒6并和挡轴8相互贴合。

26.所述下模芯2的一端延伸至下凹模4内并设有挤压部201,挤压部201上设有挤压凸面202,所述下模芯2的外径大于链条滚子的内径,挤压部201的外径小于滚子坯料的内径,挤压凸面202的外径等于链条滚子的内径,下模芯2的另一端连接有固定座9,固定座9和下凹模4之间设有套设在下模芯2外部的下弹簧10。

27.所述下凹模4经配合孔402连接下模芯2,配合孔402的内径小于滚子坯料的外径并大于滚子坯料的内径,所述挤压凸面202和配合孔402之间留有间隙;所述下模芯2的外部设有推出杆11,推出杆11的一端延伸至配合孔402内并与挤压凸面202留有间隙,推出杆11的内径大于挤压凸面202的外径,推出杆11的外径小于配合孔402的内径,推出杆11的另一端连接固定座9,推出杆11的外部设有驱动杆,驱动杆的端部穿过固定座9和推出杆11相互贴合。

28.所述下凹模4的一端设有扣合上凹模3的定位槽403,上凹模3在完全扣入定位槽403后腰鼓型上腔301和腰鼓型下腔401相互贴合并形成腰鼓型空腔5。

29.所述腰鼓型上腔301的内端和链条滚子之间留有间隙。

30.本实用新型的工作原理:本实用新型在使用时,作业人员先将滚子坯料套设在上模芯1的嵌合部101上,然后由顶推套筒6带动上模芯1和上凹模3同时下压,使上模芯1在下压后通过嵌合部101将滚子坯料放置在腰鼓型下腔401内。滚子坯料放置后,上凹模3和上模芯1继续下压,使得上模芯1在腰鼓型下腔401的限位下与滚子坯料之间形成相互滑动,即滚子坯料的位置不变,上模芯1继续下压,而上凹模3在下压后则与下凹模4经定位槽403相互扣合,且腰鼓型上腔301和腰鼓型下腔401相互贴合在滚子坯料的外部形成腰鼓型空腔5。

31.上凹模3和下凹模4扣合后,上凹模3和上模芯1继续下压,使得下凹模4和滚子坯料在下压作用下克服下弹簧10并与上凹模3配合下降。当上模芯1下压至贴合下模芯2时,由于下模芯2在固定座9的作用下保持高度位置不变,且上凹模3、下凹模4和滚子坯料仍保持向下移动状态;使得上模芯1在后续动作时受到下模芯2的顶推后克服上弹簧7的挤压力并保持高度位置不变,进而与持续向下移动的滚子坯料形成相对滑动并相互分离。上模芯1和滚子坯料相互分离后,下模芯2随之进入滚子坯料的内孔。此时滚子坯料和腰鼓型空腔5在顶推套筒6的持续下压下继续向下移动,从而使下模芯2上的挤压凸面202能够随之穿过滚子坯料的内孔并对其进行挤压,达到扩孔效果。而滚子坯料在扩孔后的外壁随之变形增大,并在腰鼓型空腔5的限位作用下形成与之对应的圆弧曲面,即形成腰鼓型结构。

32.链条滚子加工成型后,顶推套筒6带动上凹模3收回,同时下凹模4在上弹簧7的作用下向上配合移动,使链条滚子和下模芯2相互分离,同时嵌合部101在上弹簧7的作用下重新代替下模芯2伸入链条滚子内。当链条滚子移动至下弹簧10回复自然状态时,上凹模3继续向上移动并与下凹模4相互分离,使得链条滚子会随机嵌合在腰鼓型上腔301或腰鼓型下腔401内。当链条滚子嵌合在腰鼓型下腔401内时,由伸缩杆带动推出杆11向上移动,并在穿过配合孔402后对链条滚子进行顶推,使链条滚子从腰鼓型下腔401处掉出并实现落料。当

链条滚子嵌合在腰鼓型上腔301内时,上模芯1在上弹簧7的作用下与上凹模3产生相互滑动并向下移动,从而使嵌合部101的内端对链条滚子向外侧顶推。由于链条滚子受加工后内孔扩大,使得嵌合部101在穿过链条滚子后不会对其进行套设,即链条滚子受顶推后会脱离腰鼓型上腔301并从嵌合部101上直接掉落,实现对链条滚子的落料。

33.在上述配合下,本实用新型仅需一次动作便能实现对链条滚子的挤压成型和落料,且整个动作过程中仅需顶推套筒6和伸缩杆两个驱动件,从而有效提高了对链条滚子的加工效率和加工精度,并降低其设备成本。

34.实验例1:采用威尔轮廓仪对本实用新型制备得到的链条滚子的外表面进行检测,本实用新型制得的链条滚子的外端面直径(即腰鼓型结构的最大外径)的设计值为φ5.65mm,链条滚子的两端直径(即腰鼓型结构的最小外径)的设计值为φ5.60mm,链条滚子的长度为4.55mm。检测结果如图4所示,检测表明经本实用新型制备得到的链条滚子的表面轮廓半径为110.623mm,轮廓中两端点和中心点在竖直方向上的偏差值分别为0.026mm和0.027mm,与设计值相差0.002mm,即说明本实用新型制备得到的链条滚子的表面为圆弧曲面,并具有较高的加工精度。

35.实验例2:采用直线度测量仪对链条滚子的内孔进行直线度检测,检测结果如图5所示,检测表明链条滚子的内孔直线度偏差在

±

7μm以内,说明本实用新型能够有效提高对链条滚子的加工精度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。