1.本实用新型涉及一种压铸模,尤其涉及一种散热器压铸模。

背景技术:

2.压铸是压力铸造的简称,它是将液态或半液态金属,在高压作用下,以高速度填充压铸模具型腔,并在压力下快速凝固而获得铸件的一种方法。使用的压铸模具,称为压铸模。

3.其中,对于散热器等一些需要压住的产品来说,内部具有对用的孔位,在压住的时候,一般情况下会采用抽芯结构,这样能够一次压铸成型。而在现有技术中,抽芯结构一般情况下直接与对应的油缸进行连接,抽芯有时候出现磨损、或者需要清理的时候,或者需要将油缸拆卸的时候,拆卸、维修的时候,特别的不方便,需要将油缸与抽芯结构整体拆下来,这样后续对压铸模重新装配的时候,会影响其精度。

技术实现要素:

4.本实用新型目的是提供一种散热器压铸模,通过使用该结构,提高了压铸模抽芯滑块的安装及拆卸,便于抽芯滑块的维修更换,保证加工精度。

5.为达到上述目的,本实用新型采用的技术方案是:一种散热器压铸模,包括定模架及动模架,所述动模架的右侧及所述定模架的左侧分别安装有一模板,所述模板包括动模板及定模板,所述动模板的右侧面及所述定模板的左侧面上分别设有一模腔,所述动模板的模腔正对所述定模板的模腔设置;每组所述模板上分别安装有一滑块机构,所述滑块机构经一支架与所述模板相连,所述滑块机构的内端移动插设于对应所述模腔内,

6.所述滑块机构包括油缸及滑块,所述油缸经所述支架与所述模板的外侧面相连,所述滑块的内端移动插设于所述模板内,所述滑块的外端经一连接机构与所述油缸的输出轴相连;

7.所述连接机构包括连接板及限位螺母,所述滑块的外端与所述连接板固定相连,所述连接板的外侧面上设有一限位槽,所述限位槽的左侧及右侧分部与所述连接板的左侧面及右侧面相连通,所述限位螺母螺接于所述油缸输出轴的端部,所述限位螺母卡设于所述限位槽内;

8.所述连接板的外侧面上可拆卸的安装有一u型限位板,所述u型限位板上设有一u型槽,所述u型槽的宽度大于或等于所述油缸输出轴的直径,所述u型槽的宽度小于所述限位螺母的外径,所述油缸的输出轴插设于所述u 型槽内,所述u型限位板的内侧面抵于所述限位螺母的外侧面上。

9.上述技术方案中,所述模板的外侧面上设有一滑槽,所述滑槽的内端与所述模腔相连通,所述滑块的中部滑动设置于所述滑槽内,所述滑块的内端插设于所述模腔内,所述连接板设置于所述模板的外部,所述油缸的输出轴与所述连接板相连。

10.上述技术方案中,所述连接板的外侧面上设有至少两组螺孔,所述螺孔对称设置

于所述限位槽的两侧,所述u型限位板上设有多组通孔正对所述螺孔设置,每组所述通孔内插设有一螺栓,所述螺栓的内端与所述螺孔螺接相连,所述螺栓将所述u型限位限位板锁紧安装于所述连接板上。

11.上述技术方案中,所述支架及所述油缸安装于所述模板的前侧面上,所述支架包括横板及两组竖板,所述横板平行设置于所述模板的前侧,两组所述竖板的前端分别与所述横板的两侧相连,所述竖板的后端与所述模板的前侧面垂直相连,所述油缸安装于所述横板的前侧面上。

12.上述技术方案中,所述连接板及所述u型限位板设置于两组所述竖板之间,所述横板上设有一让位槽,所述油缸的输出轴穿过所述让位槽与所述连接板相连。

13.上述技术方案中,所述限位螺母的厚度与所述限位槽的深度相等。

14.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

15.1.本实用新型中滑块与连接板连接,在连接板上面设置限位槽,在油缸的输出轴上螺接限位螺母,将限位螺母插入到限位槽内,再利用u型限位板将限位螺母限制在限位槽内,这样在滑块安装及拆卸、油缸拆卸维修的时候方便快捷,无需将压铸模具进行拆装,方便快捷,而且能够保证产品的压铸精度。

附图说明

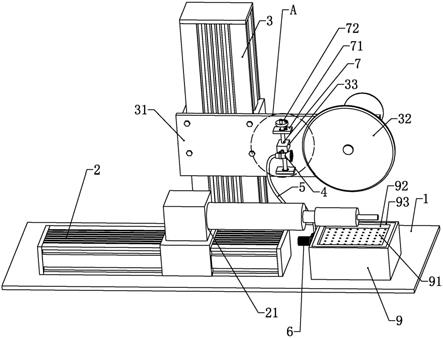

16.图1是本实用新型实施例一中的结构示意图;

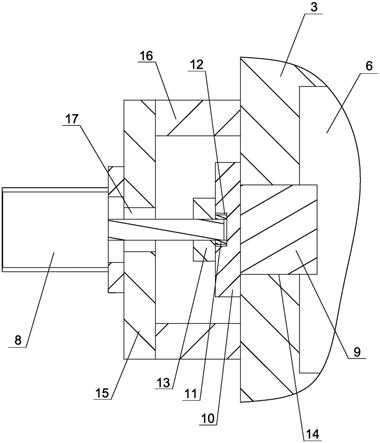

17.图2是本实用新型实施例一中滑块机构与模板连接处的剖视结构示意图。

18.其中:1、定模架;2、动模架;3、模板;4、动模板;5、定模板;6、模腔;7、支架;8、油缸;9、滑块;10、连接板;11、限位螺母;12、限位槽;13、u型限位板;14、滑槽;15、横板;16、竖板;17、让位槽。

具体实施方式

19.下面结合附图及实施例对本实用新型作进一步描述:

20.实施例一:参见图1、2所示,一种散热器压铸模,包括定模架1及动模架2,所述动模架的右侧及所述定模架的左侧分别安装有一模板3,所述模板包括动模板4及定模板5,所述动模板的右侧面及所述定模板的左侧面上分别设有一模腔6,所述动模板的模腔正对所述定模板的模腔设置;每组所述模板上分别安装有一滑块机构,所述滑块机构经一支架7与所述模板相连,所述滑块机构的内端移动插设于对应所述模腔内,

21.所述滑块机构包括油缸8及滑块9,所述油缸经所述支架与所述模板的外侧面相连,所述滑块的内端移动插设于所述模板内,所述滑块的外端经一连接机构与所述油缸的输出轴相连;

22.所述连接机构包括连接板10及限位螺母11,所述滑块的外端与所述连接板固定相连,所述连接板的外侧面上设有一限位槽12,所述限位槽的左侧及右侧分部与所述连接板的左侧面及右侧面相连通,所述限位螺母螺接于所述油缸输出轴的端部,所述限位螺母卡设于所述限位槽内;

23.所述连接板的外侧面上可拆卸的安装有一u型限位板13,所述u型限位板上设有一u型槽,所述u型槽的宽度大于或等于所述油缸输出轴的直径,所述u型槽的宽度小于所述限

位螺母的外径,所述油缸的输出轴插设于所述 u型槽内,所述u型限位板的内侧面抵于所述限位螺母的外侧面上。

24.在本实施例中,滑块用于抽芯,会在模板上面设置滑槽,滑块滑动在滑槽内,正常在压铸过程中的时候,油缸的输出轴伸出,带动滑块的内端插入到模腔内,压住完成之后,油缸的输出轴回缩,带动滑块回缩到滑槽内,这样压铸模开模之后,能够进行脱料。其中,在滑块出现磨损、或者需要对滑槽、滑块进行清理的时候,只需要将u型限位板拆下之后,限位螺母能够直接从限位槽内取走,即可将连接板、滑块与油缸的输出轴分离,方便快捷,这样后续再将油缸进行拆卸即可,非常的方便。单纯维修油缸的时候,无需将滑块进行拆卸,这样不会影响滑块与压铸模之间的装配精度,有效保证产品的压铸精度,同时,便于维修更换。而且,滑块拆卸安装的时候,油缸直接与滑块拆分,不会被油缸影响滑块的拆卸,便于拆卸维修,也便于安装。

25.参见图2所示,所述模板的外侧面上设有一滑槽14,所述滑槽的内端与所述模腔相连通,所述滑块的中部滑动设置于所述滑槽内,所述滑块的内端插设于所述模腔内,所述连接板设置于所述模板的外部,所述油缸的输出轴与所述连接板相连。

26.其中,所述连接板的外侧面上设有至少两组螺孔,所述螺孔对称设置于所述限位槽的两侧,所述u型限位板上设有多组通孔正对所述螺孔设置,每组所述通孔内插设有一螺栓,所述螺栓的内端与所述螺孔螺接相连,所述螺栓将所述u型限位限位板锁紧安装于所述连接板上。

27.在本实施例中,螺栓一般采用内六角螺栓,需要将油缸与连接板分离的时候,直接利用l型内六角扳手将螺栓拆卸,即可将u型限位板与连接板分离,然后再将u型限位板提拉离开油缸的输出轴,这样限位槽就被打开,限位螺母即可脱离限位槽,方便快捷,便于拆卸。安装的时候,将限位螺母插入到限位槽内,再将u型限位板套在油缸输出轴上,利用螺栓将u型限位板与连接板进行锁紧即可,方便快捷。

28.参见图1、2所示,所述支架及所述油缸安装于所述模板的前侧面上,所述支架包括横板15及两组竖板16,所述横板平行设置于所述模板的前侧,两组所述竖板的前端分别与所述横板的两侧相连,所述竖板的后端与所述模板的前侧面垂直相连,所述油缸安装于所述横板的前侧面上。

29.这样横板与模板之间具有间距,给予连接板及滑块的一个移动空间。同时,还能够利用连接板对滑块的朝内移动进行限位,防止滑块深入模腔内距离过深而影响产品的压铸质量。

30.所述连接板及所述u型限位板设置于两组所述竖板之间,所述横板上设有一让位槽17,所述油缸的输出轴穿过所述让位槽与所述连接板相连。

31.所述限位螺母的厚度与所述限位槽的深度相等,这样油缸输出轴伸出及回缩的时候,能够同时的带动连接板及滑块前后移动,保证使用的稳定性及质量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。