1.相关申请的交叉引用

2.本技术要求基于2019年12月6日提交的韩国专利申请no.2019

‑

0162054和于2019年12月6日提交的韩国专利申请no.2019

‑

0162055的优先权的权益。它们的全部内容通过引用并入本说明书中。

3.技术领域

4.本发明涉及一种包含氧鎓离子类催化剂和腈类添加剂的催化剂组合物、以及使用该催化剂组合物制备聚异丁烯的方法。

背景技术:

5.通常,在通过单体的阳离子聚合制备低聚物或聚合物的过程中,增长的聚合物链包含具有正电荷的活性部分。例如,活性部分可以是碳正离子(碳阳离子)或氧鎓离子。

6.作为用于这种阳离子聚合的催化剂或引发剂,通常使用铝类或硼类路易斯酸。路易斯酸催化剂的实例包括alx3、bx3(x=f、br、cl、i)等,并且路易斯酸是腐蚀性物质并且在淬火过程中产生诸如hcl和hf的卤素成分,并且这种卤素成分保留在产物中从而造成产品质量下降的问题。另外,路易斯酸催化剂需要大量的催化剂,并且为了在反应后除去催化剂,使用大量的碱(naoh、koh、nh4oh等),因此,需要另外用水洗涤,并产生大量的废水。

7.同时,能够进行阳离子聚合的单体的实例包括苯乙烯、异丁烯、环戊二烯、双环戊二烯及其衍生物,典型的实例包括通过聚合异丁烯获得的聚异丁烯(pib)。

8.聚异丁烯根据分子量的范围分为低分子量、中分子量和高分子量范围。低分子量聚异丁烯的数均分子量在约10,000以下的范围内,并且根据位于末端的碳

‑

碳双键的含量来分类。具有末端碳

‑

碳双键含量为20%以下的常规聚异丁烯(pib)和高反应性聚丁烯(hr

‑

pb)产品组。在使用亚乙烯官能团在末端引入官能团(>80%)后,高反应性聚丁烯可以用作燃料添加剂或发动机机油添加剂。

9.对于高反应性的聚丁烯的聚合,在传统技术中已经使用了硼类催化剂,如bf3,但是这种催化剂有毒并且具有气体类型,并且难以处理。此外,为了提高反应性和选择性,制备并使用硼

‑

醇或硼

‑

醚复合物,但是存在催化剂的活性随时间降低的问题。

10.同时,根据慕尼黑工业大学库恩教授研究的结合溶剂的有机金属催化剂(macromol.rapid commun.,vol.20,no.10,pp.555

‑

559),虽然可以解决由于例如传统技术的硼类路易斯酸催化剂的有毒成分导致产品质量恶化和腐蚀性的相关问题,但是由于为了获得高转化率,反应时间为16小时并且相当长,随着时间的增加,通过一部分产物与催化剂反应产生结构异构,外型含量(exo

‑

content)降低,因此,竞争力低于路易斯酸催化剂。

11.[现有技术文件]

[0012]

[专利文件]

[0013]

韩国注册专利公布no.10

‑

0486044

技术实现要素:

[0014]

技术问题

[0015]

本发明的一个目的是提供一种催化剂组合物,该催化剂组合物用于制备具有理想的数均分子量并且具有表现出高反应性并且具有高外型含量的聚异丁烯。

[0016]

本发明的另一个目的是提供一种使用所述催化剂组合物制备聚异丁烯的方法。

[0017]

技术方案

[0018]

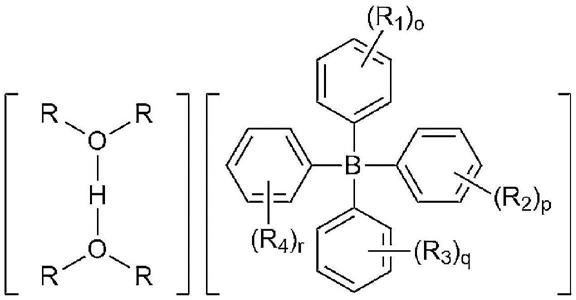

为了解决上述任务,本发明提供一种催化剂组合物,包含:由下面式1表示的催化剂;和腈类添加剂:

[0019]

[式1]

[0020][0021]

在式1中,

[0022]

r是直链c3烷基、或者直链或支链的c4

‑

c12烷基,

[0023]

r1至r4各自独立地是氢、卤素基团或被取代的或未被取代的1至20个碳原子的烷基,以及

[0024]

o、p、q和r各自独立地是1至5的整数。

[0025]

有益效果

[0026]

在使用本发明的催化剂组合物的情况下,可以制备具有高的数均分子量、80摩尔%以上的外型含量和优异的反应性的聚异丁烯。

[0027]

特别地,通过使用具有优异的催化剂活性的由式1表示的催化剂和作为添加剂的腈类化合物,本发明的制备方法在制备聚异丁烯中的优点在于即使在包括室温等的温和反应条件下也具有优异的聚合转化率。

[0028]

另外,所述催化剂可以通过简单的过滤步骤容易除去而不需要在聚合反应完成后直接洗涤所产生的聚异丁烯,并且可以解决洗涤过程中产生大量废水和由于产品中残留的催化剂使产品质量恶化的问题。

具体实施方式

[0029]

下文中,将更详细地描述本发明以帮助理解本发明。

[0030]

应当理解的是在本发明的说明书和权利要求书中使用的词语或术语不应理解为常用字典中定义的含义。还应当理解的是,基于发明人可以适当地定义词语或术语的含义以便最好地解释本发明的原则,这些词语或术语应当理解为具有与它们在本发明的技术构思中的含义相一致的含义。

[0031]

催化剂组合物

[0032]

本发明的催化剂组合物的特征在于包含:由下面式1表示的催化剂;和腈类添加剂。

[0033]

[式1]

[0034][0035]

在式1中,

[0036]

r是直链c3烷基、或者直链或支链的c4

‑

c12烷基,

[0037]

r1至r4各自独立地是氢、卤素基团或被取代的或未被取代的1至20个碳原子的烷基,以及

[0038]

o、p、q和r各自独立地是1至5的整数。

[0039]

在本发明中,在使用由式1表示的催化剂的情况下,在氧原子之间的氢原子与异丁烯反应,并且醚化合物(r

‑

o

‑

r)解离,并且产生异丁烯的碳阳离子以引发阳离子聚合。在这种情况下,氢原子以夹心形状位于催化剂中心附近,并且烷基(r)存在于氢原子周围,因此,异丁烯不容易接近它,并且会难以引发聚合。因此,为了使异丁烯和氢原子容易反应并且为了使阳离子聚合容易引发,适当地控制由式1表示的催化剂中包含的r的碳数和空间尺寸是非常重要的。

[0040]

同时,解离的醚化合物(r

‑

o

‑

r)可以与进行聚合的链的碳阳离子结合以稳定。特别地,醚化合物中包含的氧的非共享电子对可以片刻结合以使进行阳离子聚合的链的碳阳离子稳定,并且在通过逆反应与碳阳离子解离的情况下,可以继续与异丁烯聚合以制备具有理想程度的高分子量的聚异丁烯。然而,在与非常不稳定的碳阳离子的反应性过高的情况下,会出现分子间链转移或反应终止,并且难以控制反应性,因此产生具有低分子量的聚异丁烯。

[0041]

如上所述,在由式1表示的催化剂中的烷基r需要考虑当解离到醚化合物中时通过与碳阳离子偶合对稳定的贡献程度来确定。

[0042]

在本发明中发现,由式1表示的催化剂中包含的r除了对阳离子聚合反应的引发步骤有贡献外,对阻止通过聚合反应终止或链转移合成低分子量的聚异丁烯也有重要作用,并且使用直链c3烷基和c4

‑

c12烷基作为r。此外,尽管由式1表示的催化剂不根据r的类型来使用,但是使用腈类化合物作为添加剂用于补充,并且尽管根据r的类型所述催化剂本身可以用于聚异丁烯的聚合,但是通过同时使用添加剂可以保证高分子量和外型含量。

[0043]

此外,由于由式1表示的催化剂可以通过稍后将解释的过滤方法容易除去,因此可以有效地从根本上防止卤素从催化剂中解离下来的风险。

[0044]

在式1中,r是直链c3烷基、或者直链或支链的c4

‑

c12烷基。具体地,r可以是直链c3烷基或者直链或支链的c4

‑

c8烷基,优选地,是正丙基或直链或者支链的丁基。

[0045]

在式1中,r1至r4可以各自独立地是氢、卤素基团或者被卤素取代的1至20个碳原子的烷基,具体地,是卤素基团,f或者cl。例如,r1至r4可以全部是f。此外,o、p、q和r可以各自独立地是1至5的整数,3至5的整数,具体地4或者5。最优选地,r1至r4可以是f,并且o、p、q和r可以是5。

[0046]

此外,在由式1表示的化合物中包含的有机硼酸根可以具体地是选自四(苯基)硼酸根、四(五氟苯基)硼酸根、四[3,5

‑

双(三氟甲基)苯基]硼酸根和它们的衍生物中的一种或多种,优选是四(五氟苯基)硼酸根。

[0047]

具体地,由式1表示的催化剂可以是下面由式1

‑

1或式1

‑

2表示的化合物,但是不限于此。

[0048]

[式1

‑

1]

[0049][0050]

[式1

‑

2]

[0051][0052]

本发明的催化剂组合物包含与由式1表示的催化剂一起的腈类添加剂。

[0053]

在本发明中,在腈类添加剂中包含的氮的非共享电子对具有不稳定的性质并且容易产生化学变化。因此,添加剂可以结合片刻以稳定进行阳离子聚合的链的碳阳离子,并通过逆反应与碳阳离子解离,即使在温和的反应条件下,也可以促进碳阳离子与异丁烯的聚合以制备具有高分子量的聚异丁烯。

[0054]

如果不使用腈类添加剂,会存在的问题在于无法制备具有高分子量的聚异丁烯,并且作为产物的重要物理性质之一的外型含量的数值会低于标准。

[0055]

然而,如果添加剂与碳阳离子强烈结合,则逆反应会变得困难,碳阳离子本身的反

应性会消失,并且反应会结束。在这种情况下,不能获得具有理想高分子量的聚合物。在这方面,例如,胺类化合物、醚类化合物、膦类化合物等会不适合用作添加剂,而腈类化合物可以优选地使用,如本发明中。

[0056]

在本发明中,腈类添加剂可以是由下面式2表示的化合物,但不限于此。

[0057]

[式2]

[0058]

r5‑

cn

[0059]

在式2中,

[0060]

r5可以是1至20个碳原子的烷基或者6至30个碳原子的芳基,具体地,1至10个碳原子的烷基或者6至10个碳原子的芳基。

[0061]

具体地,所述添加剂可以包括选自乙腈、丙腈、2

‑

甲基丙腈、三甲基乙腈和苄腈中的一种或多种,特别是,是乙腈、苄腈或其组合,而没有限制。

[0062]

在本发明中,由式1表示的催化剂和所述腈类添加剂的当量比可以为1:1至1:200。特别是,基于1当量的由式1表示的催化剂,所述腈类添加剂可以是1当量以上、3当量以上,并且200当量以下、100当量以下、20当量以下、10当量以下、5当量以下。

[0063]

基于1当量的由式1表示的催化剂,如果腈类添加剂为1当量以上,可以充分表现出使用腈类添加剂的碳阳离子的效果,可以有效地制备表现出高的数均分子量和外型含量的聚异丁烯,并且可以通过适当地控制催化剂活性来改善再现性。此外,基于1当量的由式1表示的催化剂,如果腈类添加剂为200当量以下,可以防止通过过量的腈类添加剂与碳阳离子的结合导致聚合反应早早结束的现象。

[0064]

在本发明中,所述催化剂组合物还可以包含用于控制聚异丁烯物理性质的助催化剂,在这种情况下,可以使用本技术领域中适用于制备聚异丁烯的所有助催化剂,而没有限制。

[0065]

聚异丁烯的制备方法

[0066]

本发明的聚异丁烯的制备方法的特征在于包括在所述催化剂组合物的存在下聚合异丁烯的步骤。

[0067]

在本发明中,异丁烯的聚合可以在10℃至50℃、具体地10℃以上、15℃以上、25℃以上,且50℃以下、40℃以下、35℃以下、例如在30℃下进行。

[0068]

如果聚合温度为0℃以上,可以获得适当的催化剂活性,聚合转化率可以表现为优异,并且可以使用少量的催化剂,而如果聚合温度为50℃以下,可以控制链转移反应,聚异丁烯的分子量和外型含量可以表现为高,并且可以制备具有高质量的聚异丁烯。

[0069]

此外,聚合需要满足上述温度条件,同时可以进行10分钟至3小时、具体地30分钟以上、1小时以上、1.5小时以上,且3小时以下、2.5小时以下、例如2小时。

[0070]

在本发明中,聚合可以在卤代烃溶剂的存在下进行。此外,卤代烃溶剂可以与非极性烃溶剂混合来一起使用。

[0071]

如上所述,为了引发本发明中的阳离子聚合,在由式1表示的催化剂的氧原子之间的存在的氢原子需要与异丁烯反应以使醚化合物(r

‑

o

‑

r)解离并产生异丁烯的碳阳离子,并且为了使由此产生的碳阳离子长时间保持在离子状态以提高聚合反应性,可以使用具有极性的卤代烃溶剂。

[0072]

然而,尽管如上所述在聚合反应引发时,卤代烃溶剂是有利的,但是由于在卤代烃

溶剂中溶解状态的卤素的毒性,催化剂的稳定性降低,并且如果在混合后没有立即用于聚合,由式1表示的催化剂的活性会随时间逐渐降低。

[0073]

相反,在本发明中使用的由式1表示的催化剂的情况下,在卤代烃溶剂如二氯甲烷中的稳定性是优异的,并且尽管在制备成催化剂组合物一定时间后用于聚合,催化剂活性也是优异的,而且可以制备具有高聚合转化率的高质量的聚异丁烯。

[0074]

卤代烃溶剂可以是选自氯甲烷、二氯甲烷、三氯甲烷、1

‑

氯丁烷和氯苯中的一种或多种,但是不限于此。

[0075]

非极性烃溶剂可以是脂肪族烃溶剂或芳香烃溶剂。例如,脂肪族烃溶剂可以是选自丁烷、戊烷、新戊烷、己烷、环己烷、甲基环己烷、庚烷和辛烷中的一种或多种,并且芳香烃溶剂可以是选自苯、甲苯、二甲苯和乙苯中的一种或多种,而没有限制。

[0076]

在本发明中,基于异丁烯,由式1表示的催化剂可以为5wtppm至250wtppm,特别是,基于异丁烯,可以为5wtppm以上、7wtppm以上、9wtppm以上、10wtppm以上,且为250wtppm以下、100wtppm以下、50wtppm以下、45wtppm以下。

[0077]

基于异丁烯,如果由式1表示的催化剂为5wtppm以上,则相对于异丁烯,催化剂的量是足够的,并且阳离子聚合可以顺利进行,因此聚异丁烯的聚合转化率和产量可以是优异的。基于异丁烯,如果由式1表示的催化剂为250wtppm以下,则可以抑制由于过量催化剂引起的异丁烯的低聚反应,并且可以制备具有高分子量的聚异丁烯。

[0078]

在本发明中,在所述聚合异丁烯的步骤之后,还可以进行通过过滤聚合产物除去由式1表示的催化剂的步骤。

[0079]

在本发明中使用的由式1表示的催化剂可以通过简单过滤的物理步骤有效地除去,其使用和除去甚至比常规使用的路易斯酸催化剂更容易。此外,通过过滤除去催化剂,可以由催化剂产生的卤素可以提前除去,并且可以从聚合产物获得包含低的卤素含量的聚异丁烯。

[0080]

过滤可以使用包括选自多孔材料,例如,二氧化硅、硅藻土或沸石中的一种或多种的过滤器来进行。

[0081]

通常,将由此产生的聚异丁烯溶解在有机溶剂,例如戊烷、环戊烷、环己烷、庚烷、辛烷和乙醚中,然后洗涤以除去剩余的催化剂。然而,在本发明中,由式1表示的催化剂可以通过过滤容易地除去,并且可以不进行单独的洗涤步骤。

[0082]

在本发明中,在所述过滤聚合产物的步骤之后,还可以包括干燥剩余溶剂的步骤。

[0083]

干燥温度可以为30℃至200℃、或40℃至150℃、真空度可以为300托以下、200托以下、或100托以下。此外,对干燥方法没有具体限制,并且可以是常用方法。

[0084]

此外,在本发明的聚异丁烯的制备方法中,在过滤前干燥卤代烃溶剂的步骤可以单独进行或者不进行。如果进行干燥步骤,干燥条件可以与上述相同,没有具体地限制。

[0085]

在单独进行卤代烃溶剂的干燥步骤的情况下,可以获得具有甚至更高纯度的聚异丁烯。然而,根据本发明,由于可以通过上述的简单过滤容易除去催化剂,因此可以省略在聚合步骤之后和在过滤之前卤代烃溶剂的单独干燥步骤,并且具有简化工艺的优点。

[0086]

根据本发明制备的聚异丁烯表现出高分子量和外型含量。

[0087]

具体地,聚异丁烯的数均分子量可以为1,000g/mol至10,000g/mol,具体地,1000g/mol以上、1,300g/mol以上、1,400g/mol以上,且为10,000g/mol以下、7,000g/mol以

下、5,000g/mol以下。

[0088]

此外,聚异丁烯的分子量分布(pdi)可以是1.5至3.0,具体地,1.5至2.5、1.5至2.0。

[0089]

此外,在聚异丁烯中由下面等式确定的外型含量(%)可以为80%以上。如果外型含量提高,意味着形成高反应性聚烯烃,例如,高反应性聚丁烯(hr

‑

pb)。

[0090]

–

外型含量(%)=(碳

‑

碳双键位于末端的外型烯烃的摩尔数)/(产生的外型烯烃和内型烯烃的摩尔数)x 100

[0091]

实施例

[0092]

下文中,将参考实施方案更详细地描述本发明。然而,下面的实施方案仅是示例,并且本发明的范围不限于此。

[0093]

制备催化剂

[0094]

制备实施例1

[0095]

[式1

‑

1]

[0096][0097]

在手套箱中,将1g的[h(et2o)2][b(c6f5)4]加入到圆底烧瓶中,并添加10ml的二氯甲烷。在室温下,加入5当量的无水丁醚(sigma

‑

aldrich co.)并且搅拌30分钟。在搅拌后,在真空条件下除去全部溶剂。由此获得的白色粉末使用无水己烷通过5ml x三次来洗涤,然后在真空条件下再次干燥以获得[h(nbu2o)2][b(c6f5)4]。

[0098]

制备实施例2

[0099]

[式1

‑

2]

[0100][0101]

除了将无水丁醚变成无水丙醚以外,进行在制备实施例1中的相同方法。

[0102]

比较制备实施例1

[0103][0104]

在氩气条件下的手套箱中,将1g的[li(et2o)

n

][b(c6f5)4](tci co.)加入到圆底烧瓶中,并加入10ml的无水乙醚。从手套箱中取出由此制备的溶液,然后连接schlenk管线,设定氩气条件。使用乙腈和干冰制造冷却浴,并且在

‑

40℃搅拌由此制备的溶液。在搅拌溶液时,通过注射器向溶液中注入5当量的乙醚中的1m hcl(tci co.)。在

‑

40℃下进一步搅拌溶液30分钟,将温度慢慢升高至室温。将温度升高至室温的溶液再次放入手套箱中,通过过滤除去由此产生的盐,收集透明溶液并在真空条件下干燥。在真空中干燥所有溶剂后,用无水己烷通过5ml x三次来洗涤,进行真空干燥以得到[h(et2o)2][b(c6f5)4]。

[0105]

比较制备实施例2

[0106]

除了使用无水异丙醚代替无水丁醚以外,进行在制备实施例1中的相同方法。

[0107][0108]

比较制备实施例3

[0109]

使nabar'4和氯气在乙醚中反应,四[3,5

‑

双(三氟甲基)苯基]硼酸钠购自sigma

‑

aldrich co.并使用。

[0110][0111]

聚异丁烯的制备

[0112]

实施例1

[0113]

使用真空状态下的安德鲁玻璃烧瓶,冷却至10℃以下,连接异丁烯管线,并向其中注入20g的异丁烯。同时,使用注射器注入80ml的甲苯溶剂。

[0114]

在手套箱中,称量制备实施例1的催化剂(基于异丁烯为40wtppm)和苄腈(制备实施例1的催化剂与苄腈添加剂的当量比=1:5),并将其溶解在0.5ml的dcm中以制备催化剂组合物。

[0115]

之后,将安德鲁玻璃烧瓶保持在30℃的聚合温度的状态下,使用注射器注入催化剂组合物。在异丁烯进行阳离子聚合2小时后,干燥产物以获得聚异丁烯。

[0116]

实施例2至实施例6

[0117]

除了如下面表1中所示改变聚合条件之外,通过在实施例1中的相同方法制备聚异丁烯。

[0118]

实施例7至实施例9

[0119]

使用真空状态下的安德鲁玻璃烧瓶,冷却至10℃以下,连接异丁烯管线,并向其中注入20g的异丁烯。在相同温度下,使用注射器注入80ml的甲苯溶剂。

[0120]

在手套箱中,称量制备实施例1的催化剂(基于异丁烯为40wtppm)和苄腈(制备实施例1的催化剂与苄腈添加剂的当量比=1:5),并溶解在0.5ml的dcm中以制备催化剂组合物。然后,根据表1的各个老化时间,将催化剂组合物储存在室温下。

[0121]

之后,将安德鲁玻璃烧瓶保持在30℃的聚合温度的状态下,使用注射器注入催化剂组合物。在异丁烯进行阳离子聚合2小时后,干燥产物以获得聚异丁烯。

[0122]

比较例1至比较例11

[0123]

除了如下面表1中所示改变聚合条件之外,通过在实施例1中的相同方法制备聚异丁烯。

[0124]

[表1]

[0125][0126]

实验例1

[0127]

对于在实施例和比较例中获得的聚异丁烯,通过下面的方法测量物理性质。

[0128]

(1)聚合转化率(%)

[0129]

测量干燥的聚异丁烯的重量并计算转化率。

[0130]

(2)外型含量(%)

[0131]

使用varian 500mhz nmr测量1h nmr,并且根据双键的位置确认外型烯烃和内型烯烃形状,根据下面的等式计算外型含量(%)。

[0132]

–

外型含量(%)=(碳

‑

碳双键位于末端的外型烯烃的摩尔数)/(产生的外型烯烃和内型烯烃的摩尔数)x 100

[0133]

(3)重均分子量(mw)和分子量分布(mwd)

[0134]

在下面的条件下通过凝胶渗透色谱分析聚异丁烯,测量数均分子量(mn)和重均分

子量(mw),并由mw/mn计算分子量分布(mn)。

[0135]

‑

柱子:pl minimixed b x 2

[0136]

‑

溶剂:thf

[0137]

‑

流速:0.3ml/min

[0138]

‑

试样浓度:2.0mg/ml

[0139]

‑

注射量:10μl

[0140]

‑

柱子温度:40℃

[0141]

‑

检测器:agilent ri检测器

[0142]

‑

标准品:聚苯乙烯(通过三次函数校正)

[0143]

‑

数据处理:chemstation

[0144]

[表2]

[0145][0146]

实施例的所有聚异丁烯均使用根据本发明的包含由式1表示的催化剂和腈类添加剂的催化剂组合物来制备。具体地,在实施例中,制备了数均分子量为1,000g/mol以上且外型含量为90%以上的高反应性聚异丁烯,并且聚合转化率都是优异的。

[0147]

同时,在使用与式1不对应的催化剂的比较例1至比较例3、以及未在催化剂组合物中使用添加剂的比较例8的情况下,制备具有小的数均分子量和宽的分子量分布的聚异丁烯,在使用除腈以外的化合物作为添加剂的比较例4至比较例7的情况下,没有适当地进行聚合反应,并且没有获得聚异丁烯。

[0148]

实验例2

[0149]

使用相同的反应条件并且仅老化时间不同,对实施例和比较例进行了相应的比较。测量聚异丁烯的物理性质的方法和条件与实验例1相同。

[0150]

[表3]

[0151] 聚合转化率(%)外型含量(%)mnmwd实施例194901,5301.9实施例793911,5101.9实施例892911,5661.8实施例994901,5001.9比较例397731,2202.0比较例982863,0602.3比较例1045904,9532.4比较例1120925,7302.3

[0152]

如上面表3中所示,根据本发明的催化剂组合物可以长时间保持稳定状态,在制备后在室温下储存一定时间后使用所述催化剂组合物的实施例7至实施例9中,可以制备表现出相似程度的高数均分子量和外型含量的聚异丁烯。相反,当将比较例3和使用比较制备实施例3作为催化剂的比较例9至比较例11比较时,在室温下随着储存时间的增加聚合转化率迅速降低。由此,可以确认,比较例中使用的催化剂组合物在室温下具有差的稳定性,并且催化剂活性逐渐降低。

[0153]

实验例3

[0154]

在根据实施例1、实施例2和实施例4以及比较例4聚合聚异丁烯之后,如下表4所示,将聚合溶液通过填充有硅藻土、二氧化硅、沸石或玻璃纤维的柱。

[0155]

对于实施例1、实施例2和实施例4以及比较例4,根据下面的方法分析通过上述柱过滤后得到的产物和未进行过滤的聚合溶液,并将结果示于表4中。

[0156]

(1)f含量(wtppm)

[0157]

在下面的条件下使用combustion ic(ics

‑

2100/aqf

‑

5000,thermo scientific dionex)进行测量。

[0158]

‑

柱:ionpac as18 analytical(4x 250mm),ionpac ag18 guard(4x 50mm)

[0159]

‑

洗脱液类型:koh(30.5mm)

[0160]

‑

洗脱液流速:1ml/min

[0161]

‑

检测器:抑制型电导检测器(suppressed conductivity detector)

[0162]

‑

srs电流:76ma

[0163]

‑

注射体积:20μl

[0164]

‑

等度/梯度条件:等度

[0165]

[表4]

[0166][0167]

对于实施例1、实施例2和实施例4,可以确认,如果使用包括硅藻土、二氧化硅和沸石的柱进行过滤,则在进行过滤之前进行比较时检测到少量的f元素,并且催化剂被良好地除去。相反,对于比较例4,尽管进行了过滤但是催化剂几乎没有被除去。同时,如果使用包括玻璃纤维的柱时,当与未进行过滤的情况相比,检测到几乎相同程度的f元素,可以确认玻璃纤维是不合适的。

[0168]

如上所述,可以发现,如果使用根据本发明的催化剂组合物,则可以通过过滤聚合产物的简单方法容易地除去残留在聚异丁烯中的催化剂。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。