1.本发明涉及用于测量空气污染、潜在室内空气和生物源污染的细颗粒的质量浓度的传感器。

背景技术:

2.颗粒物污染与各种通过由“公共卫生高级理事会(haut conseil de la sant

é

publique)”(hcsp)(“空气环境中颗粒物的污染2——保护健康的建议”,2012年(“pollution par les particules 2 dans i’air ambiant

–

recommandations pour prot

é

ger la sant

é”

,2012))描述的毒性机制发生的各种心血管、脑血管和呼吸系统疾病有关。2013年,国际癌症研究机构(iarc)将大气污染和空气中的颗粒列为“对人类肯定致癌”(“对人类致癌风险评估专题论文”;卷109)。这种污染也被认定为是造成法国每年约42,000人过早死亡的原因,如在aphekom(改善欧洲空气污染与健康的决策知识与沟通)报告(invs(卫生监察所)和其它欧洲伙伴,2011年)中所强调的,符合who(世界卫生组织)建议的阈值(年平均和24小时平均pm(可吸入颗粒物)2.5分别为10和25μg/m3(微克/立方米)以及年平均和24小时平均pm10分别为20和50μg/m3)将有可能大幅降低该过早死亡。

3.目前,测量pm10和pm2.5质量浓度的参考方法是欧洲标准“en 12341:2014 2016”中描述的重量法。这种在标准条件下进行过滤取样随后称重的方法实施起来非常麻烦,并且在2008年的一份总结报告中被airparif(巴黎大区空气质量监测协会)认定为“难以在测量网络的常规数据生产的环境中应用”(airparif,2008年)。欧洲标准允许使用重量法以外的方法,条件是其可以被证明该测量值与参考测量值之间具有恒定的关系。这通常被称为经由“参考方法等效证明”的认证。

4.欧洲的监测网络目前使用三种连续pm10和pm2.5测量的方法:β(beta)测量仪、teom(锥形元件振荡微量天平)和teom

‑

fdms(过滤器动态测量系统)。

5.还可以注意到,存在质量浓度测量的光学方法(浊度法),该方法包括测量由穿过通过由光源照射的测量单元的颗粒散射的光强。校准用于确定质量浓度。这种具有可小型化和不昂贵的优点的方法不能通过参考测量来限定稳定的校正系数,这使得其不适合根据由欧洲标准限定的标准。

6.在文献中,其它系统可用于允许直接实时测量在串联撞击器的不同段上收集的质量。这些被称为qcm(英语中为“石英晶体微量天平”或法语中为“石英微量天平”(“microbalance

à

quartz”))的系统允许获得尺寸等级与撞击器每一段相对应的颗粒质量浓度。这些系统通常不允许获得总质量浓度,但是可以测量质量浓度部分,例如pm10

‑

2.5、pm2.5

‑

1或pm1

‑

0.05,这从流行病学的观点来看可能是有趣的。然而,应该注意的是,这些装置目前使用得非常少,因为它们有许多计量限制(贝特洛(berthelot),2015年)。

7.从前面的元素变得非常清楚的是,目前没有用于实时或低时间步骤测量的装置,颗粒物质量浓度满足欧洲的要求,并且其尺寸和操作适合在室内或室外环境中进行多次部署。

8.在这种情况下,本发明涉及用于连续监测室内或室外空气的不同颗粒尺寸部分(pm10

‑

2.5、pm2.5

‑

1或pm1)的颗粒物质量浓度的微型系统的开发。

技术实现要素:

9.本发明涉及用于悬浮在空气中的颗粒、优选为污染颗粒的颗粒尺寸分析的微型系统。它包括用于质量测量的使用颗粒的空气动力学特性以及mems微量天平的微型选择装置。

10.本发明涉及用于气溶胶流体的原位和连续分析的传感器,其允许测量悬浮在空气流中的微米级/亚微米级颗粒的质量,该传感器包括:

11.‑

空气力学分选装置,其允许通过撞击器主体根据颗粒的尺寸执行颗粒的粒度测定,该空气力学分选装置具有串联的若干个段、沿其长度的流体管,每个段至少由以下部分形成:

12.轴向喷嘴,流体通过该轴向喷嘴进入段中,以及

13.侧向开口;

14.选择侧向开口和轴向喷嘴的直径和数量,以允许控制气溶胶流速,并且根据颗粒在每个段的惯量对颗粒进行分选;

15.‑

每段的至少一个mems微量天平,其位于距轴向喷嘴一定距离处并面向轴向喷嘴,该mems微量天平在允许流体穿过的侧向开口之间的颗粒的撞击区上;

16.该mems微量天平包括用于测量振荡频移的悬置振荡硅膜,以确定所有沉积的颗粒的小于或等于一微克的质量;

17.‑

连接到每个mems微量天平的用于确定撞击区上的所有颗粒的质量的计算器件;

18.‑

用于清洁mems微量天平的系统,其允许颗粒从mems微量天平排出,振荡硅膜成形为控制颗粒在其表面上的粘附和/或分离;

19.‑

用于使气溶胶流体流动的器件。

20.优选地,本发明涉及用于气溶胶流体的连续原位分析的传感器,其允许优选通过悬浮在空气流中的微米或亚微米颗粒的尺寸范围来连续测量质量浓度,该传感器包括:

21.‑

空气力学分选装置,其允许通过撞击器主体根据颗粒的尺寸执行颗粒的粒度测定,该空气力学分选装置具有串联的多个段、沿其长度的流体管以及在入口处仅允许pm10颗粒穿过的颗粒采样头,

22.每个段至少由以下部分组成:

23.轴向喷嘴,流体通过该轴向喷嘴进入段中,以及

24.侧向开口;

25.选择侧向开口和轴向喷嘴的直径和数量,以允许控制气溶胶流速,并且根据颗粒在每个段的惯量对颗粒进行分选;

26.每段的至少一个mems微量天平,其位于距轴向喷嘴一定距离处并面向轴向喷嘴,其有效表面位于允许流体穿过的侧向开口之间的颗粒的撞击区上;

27.以确定小于或等于所有沉积的颗粒的微克的质量;

28.至少一个轴向凹部,其位于每个膜的下方以便将膜悬置,开口侧向于轴向凹部并用于气溶胶流体的流动,并且位于轴向凹部的两侧,

29.‑

连接到每个mems微量天平的用于确定撞击区上的所有颗粒的质量的计算器件;

30.‑

用于清洁优选在每个段的每个mems微量天平的系统,其允许颗粒从mems微量天平排出,

31.‑

用于使气溶胶流体流动的器件,

32.其中,每个mems微量天平包括作为有效表面的、具有静电致动的振荡硅膜,所述振荡硅膜:

33.‑

其宽度尺寸的范围从数百微米到若干毫米,或者所述振荡膜从一至若干mm2,

34.‑

从若干硅锚定件悬置,振荡硅膜以张力固定到该硅锚定件上,

35.‑

布置在适于静电致动的多个电极之间,

36.‑

适于具有大于15000的品质因子q,并且具有在5到100μg之间的质量m,

37.‑

适于具有在1到20mhz之间的膜振荡频率,并且

38.‑

优选适于通过微/纳结构化或物理化学功能化来控制颗粒在其表面上的粘附和/或分离,优选根据它们的性质。

39.本发明能够实现开发用于分析由于颗粒物污染的空气质量的高性能传感器,以便提出灵敏度和便携性有限的当前重力系统的“替代物”。

40.事实上,平常的重力传感器使用机械振荡器的共振频率的测量值。共振频率与其质量通过相关,其中f

r

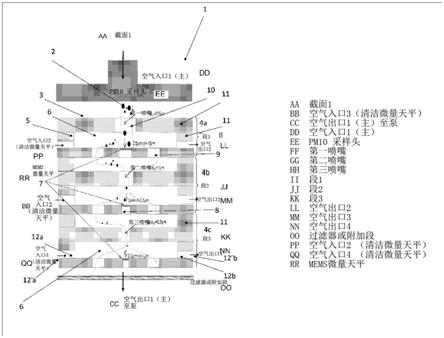

是共振频率,k是刚度常数,m是振荡器的质量。因此,振荡器上质量的增加将导致其共振频率的变化。

41.共振器可检测的最小质量由:给出,其中q是品质因子。因此,具有低质量和高品质因子的共振元件将具有更高的检测灵敏度。通过使用硅微系统或硅纳系统,共振器的质量可以显著地降低。

42.本发明能够实现用于测量“中间”的、即在阿克和纳克之间的颗粒的质量的mems装置的开发。特别地,微量天平设计为测量振荡频移。

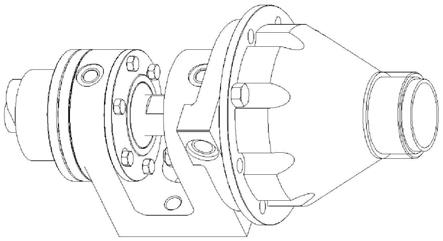

43.装置的减小的尺寸和成本允许其大规模的部署及其对特定环境的监测和/或公众的需求的适应性。由于这些特征,该装置还可以用作个人和/或游牧装备。该系统还可以用于评估新的实践和提议,这些实践和提议将伴随旨在改善正在落实的建筑的能源和环境性能的政策。

44.该装置可以集成到网络/连接对象/仪器和/或建筑物空气质量管理装置中,例如通风系统控制装置。

45.根据其它可选的传感器特征:

46.膜的表面适于允许通过以下方式控制颗粒的粘附和/或分离:

47.‑

微/纳结构化,

48.‑

物理化学功能化;

49.根据颗粒的表面性质或清洁流体的润湿性选择性地控制颗粒的粘附。

50.用于清洁的系统是通过通向流体管的入口通道和侧向出口通道以及用于在这些通道中循环例如空气或溶剂的清洁流体的器件来实现,入口侧向通道和出口侧向通道与流体管流体连通,并且布置为在膜的表面上循环清洁流体。

51.该膜从多个锚定件悬浮,该膜在拉伸位置固定到所述多个锚定件上,并布置在适于静电致动或测量的多个电极之间。优选地,振荡膜能够在拉梅(lam

é

)模式或拉伸模式下在其平面内变形。更优选地,振荡膜仅能够在拉梅模式或拉伸模式下在其平面内变形。这特别是由于本发明中描述的膜的布置而实现。

52.用于使气溶胶流体流动的器件配置为允许一至若干l/min的流速,并且其中在每一段的轴向喷嘴具有一至数百微米的开口。

53.振荡硅膜具有静电致动,并且其中,将与直流电压相结合的交流电压施加到一个或多个致动电极上,同时悬置的膜保持在零静电电势,以使振荡硅膜变形,该膜被静电充电,该膜的运动引起充电运动,并且因此引起经由连接到振荡硅膜的锚定件的触头或连接到不用于致动的电极的触头测量到的电流。

54.至少一层材料位于mems微量天平膜的表面上,以允许目标颗粒的优先粘附。特别地,振荡膜的表面是微/纳结构化的或物理化学功能化的,例如通过黑硅。

55.振荡膜具有一至若干mm2的表面积。

56.膜的表面是黑硅。有利地,黑硅具有纳米柱,优选是尖锐的,这降低了颗粒的反弹效应,因此提供了受限的沉积图案。

57.膜的表面覆盖聚合物薄层。

58.每个段具有:至少一个位于每个膜下方以使膜悬置的轴向凹部、在轴向凹部两侧上用于气溶胶流体的循环的开口、以及在每个段入口处用于气溶胶流体的循环的轴向喷嘴。

59.撞击器主体具有硅或其它微/纳结构材料的堆叠晶圆,它们支撑并固定在一起。

60.每个段具有四个晶圆:具有轴向喷嘴的第一晶圆;具有轴向凹部和侧向流动开口的第二晶圆;布置在第一晶圆和第二晶圆之间的称为“间隔件”的两个晶圆。

61.用于清洁mems微量天平的系统通过位于称为“间隔件”晶圆和第一硅晶圆之间的输入通道和侧向输出通道来实现。

62.mems微量天平的膜适于呈现:

63.‑

品质因子q,高于15000,

64.‑

质量m在5至100μg之间,

65.‑

传感器可检测的最小质量由给出

66.选择侧向开口以及每个轴向喷嘴的直径和数量,以允许控制气溶胶流速,并且根据pm10颗粒在每个段的惯量对pm10颗粒进行分选,以便特别地测量颗粒的可入胸部分。pm10颗粒的平均直径优选为300nm至10μm。

67.膜振荡频率在1到20mhz之间。特别地,膜布置为允许膜振荡频率在1到20mhz之间。

68.用于清洁mems微量天平的系统包括位于膜和/或撞击器主体中的加热元件。优选地,用于清洁mems微量天平的系统包括位于至少一个膜下方和/或撞击器主体中的用于加热的元件,优选在每个段处。

69.用于清洁mems微量天平的系统包括设计为以给定频率振荡以允许颗粒从膜分离的振荡膜。

70.撞击器主体具有用于打开/关闭的器件:轴向开口;和/或轴向喷嘴;以控制流入撞

击器主体的气溶胶流体的流速。

71.轴向喷嘴和轴向凹部沿着气溶胶流体的轴线具有减小的尺寸,以便在每个段撞击减小尺寸的颗粒。

72.允许流动的侧向开口的直径和数量被确定以撞击:在第一段的在10微米与2.5微米或更大之间的颗粒;以及在第二段的在2.5微米与1微米之间的颗粒;以及在第三段的在1微米与0.3微米之间的颗粒,这取决于气溶胶流体的方向。

73.硅流体管涂覆有导电金属。

74.振荡膜的宽度尺寸在数百微米到若干毫米的范围内。特别地,振荡膜的宽度尺寸在微米到若干毫米的范围内。

75.对于每个mems微量天平,振荡膜与静电致动器之间的距离小于或等于1微米。

76.振荡膜是矩形膜。优选为矩形或正方形膜。

77.mems微量天平配置为允许在阿克和纳克之间的颗粒的质量测量。

78.该装置的创新之处之一在于将用于分选的系统、使用硅微加工技术制造的微量天平以及自动清洁、参考或校准功能整合在一起。通过处理或适当微结构化,对微量天平的表面进行功能化会允许优先粘附以允许测量待监测的污染物的质量浓度。该装置集成在电子板上以便使测量信号的处理和控制紧凑。这些功能的集成允许使用该仪器对空气质量进行连续和实时的监测。

附图说明

79.其它目的、特征和益处将从遵循参考针对说明性和非限制性的目的而给出的附图的详细描述中显现出来,其中:

80.‑

图1表示根据本发明的装置沿着图3所示的轴线1的竖直剖视图;

81.‑

图2表示根据本发明的装置沿着垂直于轴线1的轴线2的竖直视图;

82.‑

图3表示根据本发明的具有轴线1和2的装置的俯视图;

83.‑

图4表示由通过静电致动的硅共振器和通过经由截面锚定件恢复输出信号的测量原理构成的mems微量天平的sem(扫描电子显微镜)图像;

84.‑

图5示出了在气溶胶撞击之前(av曲线)平均频率为4100297.7hz(赫兹)的微量天平的共振曲线以及在气溶胶撞击之后(ap曲线)平均频率为4100222.5hz的微量天平的共振曲线;

85.‑

图6示出了气溶胶沉积后mems微量天平的sem图像;

86.‑

图7表示根据本发明的装置的主要功能;

87.‑

图8示出了在该装置中使用的膜的制造过程;

88.‑

图9表示通过comsol@软件的有限元机械模拟的结果,其示出了方形膜及其4个悬浮锚定件在振荡频率对应于拉梅共振频率下的最大变形。图中示出的弹性变形从0(w标记)到若干纳米(x标记)变化;

89.‑

图10a和10b表示中心具有黑硅区域的正方形膜的扫描电子显微镜图像。

具体实施方式

90.本发明呈现了用于气溶胶流动的连续原位分析的传感器1,其允许测量悬浮在空

气流体中的微米/亚微米颗粒2的质量,并在图1至3中表示。

91.该传感器1包括空气力学分选装置,该装置允许在集成测量系统的同时根据颗粒的尺寸来执行颗粒2的粒度测定。

92.根据本发明的空气力学分选装置包括:

93.‑

具有一个或多个串联的段4a、4b、4c的撞击器主体3,在入口处具有颗粒的采样头(这些颗粒的尺寸,更具体地说,对应于平均直径的空气动力学直径,有利地小于10微米,也就是说,颗粒在现有技术中称为pm10),随后为每一段形成流动管6,并沿着气溶胶流体的方向:至少一个轴向喷嘴10,随后是轴向喷嘴处的允许气溶胶流体的流动的侧向开口9;轴向喷嘴10的直径有利地从一微米至数百微米,其被选择为允许控制气溶胶流体的流速,并且根据颗粒2的惯量对颗粒进行分选;流体管6也由在轴向喷嘴10和侧向开口9之间沿撞击器主体3的长度延伸的壁5形成。

94.传感器1还具有:

95.‑

每段4的至少一个mems 7微量天平,其具有硅振荡膜7a,一致动器优选静电地位于颗粒2的面向轴向喷嘴的撞击区中并且位于两个或多个侧向开口9之间;该mems 7微量天平特别设计为测量振荡频率的优选为约数十赫兹的偏移,以确定沉积在mems 7微量天平上的所有颗粒2的小于或等于一微克的质量;

96.‑

连接到每个mems 7微量天平的用于计算的器件,以根据具有颗粒2的振荡膜7a的振荡频率与不具有颗粒2的膜的振荡频率之间的偏移来确定撞击区域上所有颗粒2的质量;

97.‑

用于清洁mems微量天平的系统,其允许颗粒2从mems微量天平排出;

98.‑

用于使气溶胶流体流动的器件。

99.用于清洁的系统允许传感器连续/实时操作,在传感器1进行任何新的测量之前,mems 7微量天平被清洁。

100.仅作为示例并且以非限制性的方式,可以选择每小时、小时的每一刻钟、每分钟、每10秒的时间步长来执行清洁,从而允许定期测量、实时测量或接近实时的测量。这通常取决于:所面临的浓度;系统的使用情况。

101.如果传感器的再生是已知的识别的问题,那么困难在于在没有介入对传感器的“维护”和不损坏它的情况下原位集成和操作它。在现有技术中描述了超临界流体的使用,该超临界流体在没有对传感器进行维护的情况下是不适用的,并且因此不适用于本发明的集成系统。

102.我们提出的解决方案易于实施,并且可以与机械作用(通过以高于颗粒分离频率的频率竖直地或水平地使膜振动)或与热作用(通过在膜下集成电阻元件)相结合。

103.系统的示意图如图1、2和3所示。

104.取样头(具有开口、涡流或其它现有技术系统的过滤器)仅允许pm10颗粒穿过,即尺寸,特别是直径小于10微米(pm10)的颗粒。pm10颗粒的描述和测量在标准nf en 12341中特别详细描述。

105.在每个取样段的轴向喷嘴的直径可以是约数百微米,而流速从1l/min至若干l/min。因此,该流速大致对应于人体通气流速,其在5至10l/min之间,而例如由maldona

‑

garcia等人,2017

–

ieee sensors journal,第17卷,第6期,2017年3月15日描述的系统的<0.3l/min的流动速率并不是很有代表性。此外,这对应于100纳米和若干微米(例如10μm)之

间的截止直径,以便测量平均直径小于10微米的颗粒。例如测量从若干100nm到10μm的颗粒,优选具有至少100nm的直径,更优选至少200nm的直径的pm10颗粒。

106.其目的是提供与涉及待测颗粒的类别及其阈值的who标准兼容的装置。特别地,该装置允许测量颗粒的可入胸部分。

107.使用串联撞击器,不同直径的颗粒2在系统的不同段4a、4b、4c处被撞击,并使用位于撞击区处的mems 7微量天平进行测量。

108.实际上,根据撞击器的开口直径,装载有颗粒的空气流将或多或少地被加速,较低惯量的颗粒2将跟随空气流,而较高惯量的颗粒将撞击在位于与mems 7微量天平相对的气溶胶流体喷嘴下方的区域上。

109.每个段4a、4b、4c存在于同一平面上,包括:

110.‑

至少一个穿透或不穿透的轴向凹部8(例如硅晶圆中的凹口),其位于每个微量天平下方用于悬置膜7a,以及

111.‑

用于气溶胶流体的侧向开口9,其位于轴向凹部8的两侧,和在每个段进口处的位于轴向凹部8下方的轴向喷嘴10。

112.有利地,侧向开口9相对于位于撞击器主体3的中心的轴向凹部8对称地布置。

113.轴向喷嘴10和轴向凹部8沿着气溶胶流体的轴线具有减小的尺寸,以便在每个段撞击减小的尺寸的颗粒2。

114.在此,可以选择例如位于流动通道中的侧向开口9的直径和数量,以允许撞击:

115.‑

在第一段的在10微米与2.5微米之间的颗粒2;以及

116.‑

在第二段的在2.5微米与1微米之间的颗粒2;以及

117.‑

在第三段的在1微米与0.3微米之间的颗粒2,这取决于气溶胶流体的方向。

118.撞击器主体3可以具有由硅晶圆11或其它微/纳结构材料构成的模块化堆叠,例如在洁净室中借助微米制造或纳米制造,所述模块化堆叠彼此支撑和附接。

119.例如,其它可能的材料是:玻璃、铝。

120.如果流体管6由硅或其它微/纳结构材料制成,其可以覆盖有导电金属。

121.在此在图2中,各段4a、4b、4c示出了四个晶圆11:

122.‑

具有轴向喷嘴10的第一晶圆11a;

123.‑

具有轴向凹部8和用于气溶胶流体沿着撞击器主体的流动的侧向开口9的第二晶圆11c,该流动轴向穿过轴向喷嘴10,并且在离开轴向喷嘴10之后径向拉伸以到达侧向开口9;

124.‑

布置在第一晶圆11a和第二晶圆11c之间的称为“间隔件”的两个晶圆11b、11d。

125.在此在图1中,用于清洁mems微量天平的系统是通过侧向入口通道12a和侧向出口通道12b以及用于使流体(例如空气)在这些通道12a和12b中循环的器件实现的,所述侧向入口通道12a和侧向出口通道12b在间隔件硅晶圆中并且通过侧向空气入口12a’和12’b通向流体管6。

126.入口侧向通道12a和出口侧向通道12b与流体管6流体连通,以使清洁流体(例如空气或溶剂或溶剂 空气)从入口侧向通道12a越过mems微量天平上循环到出口侧向通道12b。

127.它们通向具有轴向开口9和mems微量天平7的段4a、4b、4c的平坦表面。

128.每个段4a、4b、4c的输入侧向通道12a和输出侧向通道12b位于称为“间隔件”11b、

11d的硅晶圆与第一硅晶圆11a之间。

129.作为替代,图2中未示出,用于清洁mems微量天平的系统包括用于加热的元件。

130.在第二变型中,用于清洁mems微量天平的系统包括振荡膜7a。

131.在第三变型中,用于清洁的系统具有以下三个装置中的至少两个的组合:

132.‑

侧向输入通道12a和侧向输出通道12b;

133.‑

位于撞击区的用于加热的元件;

134.‑

振荡膜7a,在这种情况下,膜7a由用于控制以某一频率振动以便在期望的周期内排出颗粒的器件驱动。

135.用于控制和使气溶胶流体流动的器件例如是一个或多个泵。

136.在图中未示出的变型中,传感器1的撞击器主体3具有用于打开/关闭的器件:

137.‑

侧向开口9和可能的轴向凹部8,如果它们是连续的;

138.‑

和/或轴向喷嘴10。

139.硅膜7a根据具有高品质因子的变形模式通过所开发的微量天平的静电致动(图4)在其共振下振动。

140.膜的致动也可以是:压电的或磁性的。

141.每个膜7a通过多个优选由硅制成的锚定件13悬置,该膜以张力固定到锚定件上,该膜7a布置在适于静电致动或测量的多个电极14之间。有利地,膜在其周边上被电极包围。

142.在此在图4中,已经制作了四个电极14,其可以由掺杂硅制成,供应输入信号并接收输出信号。

143.在致动是静电的情况下,将与直流电压结合的交流电压施加到一个或多个致动电极14,同时悬置的膜7a保持在零静电电势处。因此,以与致动电压相同的频率振荡的静电力在膜7a上被感应出。

144.然后,膜7a在平面振荡运动中变形。当膜7a静电地充电时,膜7a的运动引起充电运动,并且因此引起与膜7a的运动的速度成比例的电流。

145.该电流可以经由连接到膜7a的锚定件13或连接到不用于致动的电极的触头来测量。存在特定的致动频率,对于特定的致动频率,膜7a的变形振幅最大。

146.对于共振频率,在该频率下测量的电流最大。随着质量的增加,该机械共振频率将发生变化。

147.因此,共振频率的测量提供了关于沉积质量的信息。

148.有利地,mems 7微量天平的mems 7a膜的表面可以用于控制颗粒2的粘附和/或分离(或者清洁流体的润湿/不润湿):

149.‑

微/纳结构和/或

150.‑

功能化,

151.根据颗粒的表面性质选择性地促进颗粒2的粘附。

152.最终,当充电时,它可以具有静电/机械或热特性来控制颗粒2的粘附和/或分离。例如,如果一些气溶胶带负电,而另一些气溶胶带正电,可能的是使用静电特性也可以改善沉积效率。

153.一层或多层材料可以放置在mems微量天平的7a膜的表面上,以允许目标颗粒2的优先粘附。

154.根据应用,7a膜的表面被不同地构造。

155.例如,由于其特定的表面特性,膜7a的表面可以优化为优先检测生物气溶胶、花粉、真菌、细菌的质量。

156.mems微量天平的膜7a的表面可以是微结构硅或纳结构硅,例如黑硅(如图10a和10b所示)。

157.有利地,膜的表面可以涂覆有聚合物。在一个特定的实现模式中,膜7a的表面是涂覆有聚合物薄层的黑硅,例如以影响目标颗粒2对膜7a的粘附或目标颗粒2相对于膜7a的行为。

158.振荡膜7a以如图4所示的方式来实现。

159.振荡膜7a在宽度上的尺寸在数百微米到若干毫米的范围内。这意味着,至少100μm,或者甚至200μm、300μm、400μm,优选至少500μm。此外,振荡膜7a可以具有高达10毫米,优选高达5毫米的宽度。例如,厚度尺寸可以在30μm和50μm之间,或者在35μm和45μm之间。

160.对于每个mems 7微量天平,振荡膜7a与作为电极的静电致动器之间的距离小于或等于1微米。

161.振荡膜7a优选为矩形或正方形膜。振荡膜7a有利地是矩形膜。

162.它也可以具有圆形形状或任何其它形状。

163.mems 7微量天平的振荡膜7a适于具有:

164.‑

高于15000的品质因子q;通过使用硅、微量天平的良好选择的变形模式,以及锚定件13的形状来获得该品质因子;其中其中m

min

是通过微量天平测量的固体颗粒的最小可检测质量,并且m是膜或有效表面的质量。

165.‑

质量m在5和100μg之间。

166.mems微量天平的膜7a的频率有利地在1和20mhz之间。

167.有利地,mems 7微量天平配置为允许颗粒2的在阿克和纳克之间的质量测量。

168.由于选择采用了硅,通过膜7a的特定变形模式,以及锚定件13的特定形状,mems 7微量天平在质量测量中的分辨率或精度是纳克的,这允许最大化共振器的品质因子,同时保持大的有效表面。

169.通过微量天平的几何形状(特别是正方形)、其致动类型(静电)以及其在拉梅模式(lam

é

mode)或拉伸模式下的变形模式(根据平面中的体积模式),能够确保使用高频(若干mhz),同时保持大的有效表面(约为mm2)。大的有效表面可以例如对应于从100μm2至10mm2的有效表面,例如200μm2至9mm2之间、200μm2至6mm2之间、200μm2至4mm2之间、500μm2至2mm2之间。

170.因此获得的微量天平示出了高品质因子以及由此良好的灵敏度(约50hz/ng),同时能够测量大量的直径在0.1至10μm范围内且不饱和的颗粒(对应于在若干ng/m3至若干10μg/m3范围内的质量浓度)。

171.因此,微量天平特别设计为测量在膜的一至若干mhz的机械振荡频率周围仅数十赫兹的偏移。更具体地,膜的机械振荡频率在1mhz和20mhz之间,甚至更具体地,膜的机械振荡频率在1mhz和20mhz之间,并且偏移的测量值是膜7a的机械振荡频率周围的数十hz,例如约50hz。

172.根据平面内体积模式的变形模式意味着弹性变形不会局部地发生在表面上,而是在膜7a的整个厚度上同时发生。在此,变形是平面内的,即变形不是竖直于有效表面、而是水平于有效表面。此外,静电致动允许电极不定位在mems膜7a的有效表面上,而是定位在其外部,并作用在有效表面的厚度上以使其变形。

173.因此,在外部上的这些电极交替地致使膜7a沿着有效表面的水平方向膨胀和收缩,具有其有效表面和厚度的膜仅沿着有效表面的水平方向移动。

174.因此,mems膜7a不会被致动到平面外(沿有效表面的厚度方向)。

175.传感器1可以具有用于控制和通信(有线或无线)的器件、电子件或软件,以允许使用者获取、可视化和利用集成或远程的数据。

176.这些器件特别允许在建筑物空气质量控制系统中集成传感器1或集成具有一组传感器1的系统。

177.图5示出了悬浮在空气流中的2微米/亚微米颗粒沉积后的振荡膜7a的频移。

178.图6示出了颗粒2在膜7a上的撞击。

179.图7表示根据本发明的装置的主要功能。因此,根据实现方法,该装置包括颗粒分离模块fp1、颗粒沉积模块fp2、分析模块fp3。

180.有利地,fp1分离模块包括选择头,例如pm10头。颗粒分离模块fp1允许优选地根据颗粒的惯量,例如根据它们的尺寸,并且在若干撞击段,对颗粒进行分选。

181.颗粒沉积模块fp2允许颗粒粘附。此外,颗粒沉积模块配置为瞄准mems传感器上的关注区域。因此,fp2颗粒沉积模块具有在mems传感器上的目标关注区域。此外,颗粒沉积模块配置为用于通过mems表面的功能化和/或微/纳结构化的颗粒粘附。有利地,颗粒沉积模块配置为用于传感器1的再生,其包括例如通过空气流、振动、温度的自清洁。

182.fp3分析模块可以配置为在颗粒沉积之前和之后测量mems传感器的共振频率。

183.fp3分析模块还可以配置为根据频移来确定沉积在mems上的颗粒2的质量。有利地,该fp3分析模块允许自动的信号处理。该分析模块还允许连续的原位分析。

184.mems 7微量天平是通过在洁净室中的微加工工艺来实现的,其步骤如图8所示。

185.如图8所示,它们由具有数十微米厚的抛光单晶硅堆叠的soi(绝缘体上的硅)晶圆制成,称为“装置”,然后称为“d”,二氧化硅sio2层称为“盒子”,后称为“b”或“b

’”

,其若干微米厚,并且数百微米厚的抛光单晶硅层称为“把手(handle)”,后称为“h”,以及氧化物背面,在图8中称为f,2微米厚。

186.d层由非常低电阻的掺杂硅制成,以确保膜7a的静电致动。h层由高电阻硅制成,以避免短路。形成mems 7微量天平的膜7a构造在d层的厚度中。

187.在步骤1和2期间,通过lpcvd(低压化学气相沉积)沉积约100纳米厚度的氮化硅si3n4层(命名为n)和随后的微米厚度的多晶硅层(命名为m)。

188.在步骤3和4中,将光敏树脂沉积在soi的顶面上,并且然后执行光刻,以在树脂中限定膜7a和电极14的结构。在该步骤中,致动电极14的图案与膜之间的差异约为两微米。

189.然后在步骤5中,通过在rie(反应离子蚀刻)框架中进行蚀刻,将图案转移到多晶硅层中。

190.然后在步骤6中,将soi晶圆放置在高温炉(1100℃)中若干小时,以便氧化多晶硅。

191.由于这种氧化,形成了几乎两微米厚的二氧化硅,并且驱动图案和膜图案之间的

开口减小到数百纳米。

192.在步骤8和9期间,执行光刻,随后执行drie蚀刻(“深度反应离子蚀刻”),以打开将沉积电触头的氧化层。

193.然后在步骤10中,通过rie蚀刻将这些图案转移到多晶硅中以及随后的氮化硅中。

194.此外,如步骤7所示,步骤1至6的参数以及d硅drie蚀刻的参数已经在测试板上预先优化,以便获得亚微米间隙开口。

195.在步骤11和12期间,光刻和随后的铝沉积(命名为t)通过溅射和丙酮剥离允许形成用于电信号输入和输出的铝接触垫。

196.在步骤13中,在soi的背面上执行光刻,以在膜下方形成开口区域。

197.在步骤14中,通过drie蚀刻将该图案转移到背面的二氧化硅中。

198.在步骤15中,通过drie蚀刻将膜和电极图案转移到d层中。

199.在背面上的最终drie步骤将膜下方的开口区域转移到h层中。

200.然后,在步骤16中,通过氢氟酸(hf)气相蚀刻来溶解暴露的二氧化硅。膜现在被悬置。

201.在步骤17中,其余的多晶硅和氮化物最终通过rie蚀刻被清除。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。