1.本发明涉及电力电容器内熔丝隔离试验技术领域,具体的说,是涉及一种电力电容器内熔丝隔离试验系统及其控制方法。

背景技术:

2.本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

3.电容器内熔丝的作用是在电容器内部元件击穿时,将故障元件隔离开来。电容器内熔丝的隔离试验一般情况下采取直流电压法,同时对目标元件进行机械穿刺的方法。但在具体的操作过程中有较大的难度,且存在一定的危险性,具体表现为:试验前需要对电容器两极施加1.27倍或3.11倍的额定电压,通常达到几十千伏;在此同时,需要将钉子通过在外壳上预先打好的洞打进电容器内部元件内,造成元件破坏,触发内熔丝动作,将损坏元件隔离,不至于影响其他元件。动作后测量电容的变化量,不应大于一个元件的电容量,在元件断口施加2.15倍额定电压,不发生击穿或者闪络。

4.现有的试验技术为:参照相关国家、行业标准,使用高压电桥测量电容器初始电容。将待试电容器外壳钻孔,人工接线后,使用高压直流电源对电容器施加规定的直流电压,使用工具(绝缘棍等)将钢钉敲打入孔内,此时对操作人员有较高风险。断开直流电源,随后采用高压电桥进行电容量复测,最后使用试验变压器对电容器进行耐压试验,观察有无击穿闪络。整个试验过程需要多种设备,操作复杂,危险程度高。

5.此种情况下非常需要有种装置可以取代人工进行试验,将整个过程自动化执行,并大大降低操作人员的人身安全风险。

6.经检索和调查,发现目前国内尚无一种理想的电容器内熔丝隔离试验的成套试验系统,本发明能有效解决电容器内熔丝隔离试验的安全操作问题。

技术实现要素:

7.本发明为了解决上述问题,本发明提供一种电力电容器内熔丝隔离试验系统及其控制方法,实现了试验过程自动执行,自动测量、计算、判定,并有效降低人身的机械伤害和触电风险。

8.为了实现上述目的,本发明采用如下技术方案:

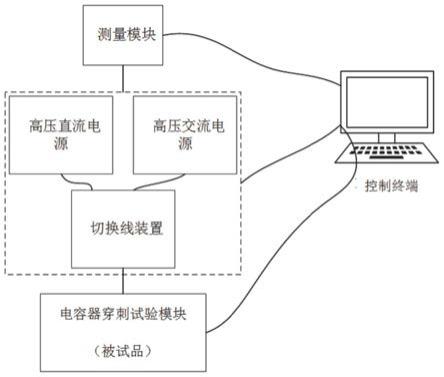

9.本发明的第一个方面提供一种电力电容器内熔丝隔离试验系统,其包括:控制终端,以及与控制终端连接的测量模块、高压直流电源、高压交流电源、切换线装置和电容器穿刺试验模块;

10.所述测量模块包括高压电桥和电压测量装置,所述电压测量装置与被试电容器连接;

11.所述切换线装置的一端与所述高压直流电源、高压交流电源和高压电桥连接,另一端用于与被试电容器连接;

12.所述电容器穿刺试验模块用于放置被试电容器,并将钢钉打入被试电容器内部。

13.进一步的,所述电容器穿刺试验模块包括试验台,所述试验台包括支撑架和气动钉枪;

14.所述支撑架包括上支撑杆和第三承载板,所述上支撑杆的顶端与第三承载板固定连接。

15.进一步的,所述电容器穿刺试验模块还包括plc通讯控制模组和气泵,所述plc通讯控制模组与所述气泵、气动钉枪和控制终端连接,所述气动钉枪还与气泵连接。

16.进一步的,所述第三承载板上开设有用于所述气动钉枪穿过的通槽,所述第三承载板的下表面在通槽的两侧均固定有第二可移动导轨,所述气动钉枪上设置有与第二可移动导轨相适配的第二滑块。

17.进一步的,所述支撑架还包括下支撑杆、第二承载板和第一承载板;

18.所述第二承载板固定在下支撑杆的顶部,第一承载板固定在下支撑杆的中部。

19.进一步的,所述第一承载板上设置有接地铜排;所述第三承载板的上表面设置有绝缘板。

20.进一步的,所述第二承载板的上表面的左右两侧分别固定有第一可移动导轨,所述第一可移动导轨上开设有凸形导轨槽,所述上支撑杆的下端固定设置有与凸形导轨槽相适配的第一滑块。

21.进一步的,所述电压测量装置内置有电力电子模块,用于测量直流、交流两种类型电压。

22.本发明的第二个方面提供一种电力电容器内熔丝隔离试验系统的控制方法,其包括如下步骤:

23.系统开启,气泵投入工作;

24.控制切换线装置切入高压电桥,并控制高压电桥对被试电容器进行电容初测;

25.电容初测完毕后,控制切换线装置切入高压直流电源,对被试电容器施加第一额定电压,同时控制电压测量装置内置的电力电子模块切换至直流挡位,测量被试电容器的电压;

26.在电压测量装置显示电压稳定后,控制钉枪动作,以气泵为气源,利用气动钉枪将钢钉打入被试电容器内部,触发内熔丝动作;

27.控制切换线装置断开高压直流电源,切入高压电桥,并控制高压电桥对电容量进行复测;

28.在电容复测完毕后,控制切换线装置,断开高压电桥和高压交流电源。

29.进一步的,还包括如下步骤:

30.控制切换线装置切入高压直流电源,对被试品施加第二额定电压,同时控制电压测量装置内置的电力电子模块切换至直流挡位,第二次测量被试电容器的电压;

31.在电压测量装置显示电压稳定后,控制钉枪第二次动作,以气泵为气源,利用气动钉枪将钢钉打入被试电容器内部,触发内熔丝动作;

32.控制切换线装置断开高压直流电源,切入高压电桥和高压交流电源,并控制高压电桥对电容量进行第二次复测;

33.控制切换线装置,断开高压电桥,切入高压交流电源,同时控制电压测量装置内置

的电力电子模块切换至交流挡位,对熔丝断口施加第三额定电压,观察有无击穿和闪络。

34.与现有技术相比,本发明的有益效果为:

35.本发明提供了一种电力电容器内熔丝隔离试验系统,可以实现电容器内熔丝的隔离试验,试验过程自动执行,自动测量、计算、判定,并有效降低人身的机械伤害和触电风险。

36.本发明提供了一种电力电容器内熔丝隔离试验系统,通过第一可移动导轨和第二可移动导轨,实现了气动钉枪向任意方向的移动。

附图说明

37.构成本技术的一部分说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的限定。

38.图1为本发明的隔离试验系统组成示意图;

39.图2为本发明的试验台的主视图;

40.图3为本发明的试验台的右视图;

41.图4为本发明的试验台的俯视图;

42.图5为本发明的第三承载板的俯视图;

43.图6为本发明的第三承载板的右视图;

44.图7为本发明的第二滑块和气动钉枪的示意图;

45.图8为本发明的第一可移动导轨的示意图;

46.图9为本发明的隔离试验系统的控制逻辑示意图;

47.其中:1、支撑架,2、气动钉枪,3、第一承载板,4、第二承载板,5、第三承载板6、上支撑杆,7、下支撑杆,8、第一可移动导轨,9、第二可移动导轨,10、上下卡扣,11、通槽,12、第二滑块,13、接地铜排,14、凸形导轨槽,15、第一滑块,16、绝缘板。

具体实施方式:

48.下面结合附图与实施例对本发明作进一步说明。

49.应该指出,以下详细说明都是示例性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

50.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

51.在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合下面结合附图与实施例对本发明作进一步说明。

52.实施例1:

53.本实施例1的目的是提供一种电力电容器内熔丝隔离试验系统。

54.下述实施例为本技术的一种典型的实施方式,如图1所示的一种电力电容器内熔丝隔离试验系统,通过远程控制,有效提升电力电容器内熔丝隔离试验的操作规范性、安全

性,提升试验效率,为当前该试验的具体操作提供了有价值的参考。

55.如图1所示的一种电力电容器内熔丝隔离试验系统,包括控制终端,以及与控制终端连接的测量模块、高压直流电源、高压交流电源、切换线装置和电容器穿刺试验模块。

56.测量模块包括高压电桥和电压测量装置,用于被试电容器的电压测量和电容测量;高压电桥和电压测量装置均与控制终端连接,电压测量装置还连接被试电容器,电压测量装置采取电容分压器原理对电压信号进行采集测量,电压测量装置内置有电力电子模块,电压测量装置用于测量直流、交流两种类型电压,测量范围0至150千伏。

57.高压直流电源可稳定提供0到150千伏的直流电压,高压交流电源可稳定提供0到100千伏的交流电压(含补偿电抗)。

58.切换线装置的一端与高压直流电源、高压交流电源和高压电桥连接,切换线装置的另一端用于连接被试电容器。切换线装置可视试验步骤,接受控制终端的指令自动进行切换线,断开不需要的设备,连接需要的设备,无需人工到现场切换设备。切换线装置可实现对两种电压源的自动切换,通过远程控制且无需人工拆接线。

59.电容器穿刺试验模块包括试验台、气动装置、plc通讯控制模组;如图2

‑

4所示的试验台包括支撑架1和气动钉枪2;支撑架1包括第一承载板3、第二承载板4、第三承载板5、上支撑杆6、下支撑杆7、第一可移动导轨8、第二可移动导轨9。

60.优选的,上支撑杆6和下支撑杆7的数量均为四个。

61.上支撑杆6的顶端与第三承载板5固定连接,具体的,上支撑杆6的顶端与第三承载板5通过上下卡扣10连接。第三承载板5的宽度小于第一承载板和第二承载板的宽度,例如第一承载板和第二承载板的长度和宽度均为1米,第三承载板的长度也为1米,但第三承载板的宽度为30厘米。

62.如图5所示,第三承载板5上开设有用于气动钉枪2穿过的通槽11,第三承载板5的下表面固定有第二可移动导轨9,具体的,第三承载板5的下表面在通槽11的两侧均固定有第二可移动导轨9。第二可移动导轨9与第一可移动导轨8的方向垂直,第二可移动导轨9沿第三承载板5的长度方向设置。如图6所示,第二可移动导轨9的横截面为l形。如图7所示,气动钉枪2上设置有与第二可移动导轨9相适配的第二滑块12,使得气动钉枪2可以沿第二可移动导轨9滑动。

63.第二承载板4固定在下支撑杆7的顶部,第一承载板3固定在下支撑杆7的中部,第一承载板3上设置有接地铜排13,接地铜排13作为试验过程中的地电极,电容器一端接高压端,一端接地;如图8所示,第二承载板4的上表面的左右两侧分别固定有第一可移动导轨8,第一可移动导轨8上开设有凸形导轨槽14;上支撑杆6的下端固定设置有与凸形导轨槽14相适配的第一滑块15;使得上支撑杆6可以沿第一可移动导轨8移动,从而带动第三承载板5以及第三承载板5上的气动钉枪2移动。

64.第三承载板5的上表面设置有绝缘板16,具体的第三承载板的上表面除设置第一可移动导轨的位置均设置有绝缘板。

65.电容器穿刺试验模块利用气动装置实现远程控制穿刺,plc通讯控制模组与气泵、气动钉枪和控制终端连接,气动钉枪还与气泵连接。plc通讯控制模组的一端与控制终端连接,气泵受plc通讯控制模组控制,气泵与气动钉枪连接,气动钉枪还与plc通讯控制模组连接。plc通讯控制模组接受控制终端的数据和指令,判断是否达到动作条件,具备过压闭锁,

并控制气动钉枪的动作。气泵为电容器穿刺试验模块提供气源。

66.控制终端与plc通讯控制模组、高压直流电源、高压交流电源、切换线装置、高压电桥、电压测量装置连接,控制终端内配置有配套的试验控制软件,实现整套装置的远程自动操作;远程控制高压直流电源、高压交流电源、切换线装置、高压电桥、电压测量装置、电容器穿刺试验模块;控制终端用于测量结果的计算和显示。控制终端可自动控制除控制终端外的其他装置,包含测量模块、高压直流电源、高压交流电源、切换线装置、电容器穿刺试验模块,测量数据自动计算比对,具有过流保护、急停功能。

67.如图9所示,具体使用方法为:

68.对待试电容器进行预处理,将待试电容器外壳钻孔2个;

69.将预处理好的电容器放置在电容器穿刺试验模块的绝缘板上,将钢钉放置并固定,通过第一可移动导轨和第二可移动导轨进行移动,使钢钉对准钢钉外壳的其中一个孔;

70.气泵投入工作为电容器穿刺试验模块的提供气源,将被试电容器与测量模块的电压测量装置、切换线装置用高压线路连接,将本发明内部各控制回路连接。接线完成后,控制终端控制切换线装置切入高压电桥,并控制高压电桥对电容器进行电容初测,系统自动获取测量结果;

71.控制终端控制切换线装置切入高压直流电源,对被试电容器施加第一额定电压,即1.27倍额定电压,控制终端控制电压测量装置内置的电力电子模块切换至直流挡位,进行电压测量,电压测量装置显示电压稳定后,控制终端与电容器穿刺试验模块的plc模组通讯,以配套气泵为气源,控制钉枪动作,利用气动钉枪将钢钉打入电容器内部,触发内熔丝动作;

72.控制终端控制切换线装置断开高压直流电源,切入高压电桥和高压交流电源,并控制高压电桥对电容量进行复测,自动记录复测值,并与初测值比较;

73.控制终端控制切换线装置,断开高压电桥和高压交流电源,将钢钉对准第2个孔,切入高压直流电源,对被试品施加第二额定电压,即3.11倍额定电压,重复进行测量直流电压、气动钉枪动作、复测电容量的步骤。

74.控制终端控制切换线装置,断开高压电桥,切入高压交流电源,控制终端控制电压测量装置内置的电力电子模块切换至交流挡位,对熔丝断口施加第三额定电压,即2.15倍额定电压,10秒,观察有无击穿和闪络。

75.本发明的电力电容器内熔丝隔离试验系统严格考核被试电容器是否符合国家标准,可以实现电容器内熔丝的隔离试验,可通过操作控制终端自动化执行试验过程,实现远程控制机械打钉代替人力打钉,并避免人身的机械伤害和触电风险。

76.实施例2:

77.本实施例2的目的是提供一种电力电容器内熔丝隔离试验系统的控制方法,包括如下步骤:

78.(1)系统开启,气泵投入工作为电容器穿刺试验模块的提供气源;此时,用户通过第一可移动导轨和第二可移动导轨进行移动,使钢钉对准钢钉外壳的其中一个孔;

79.(2)控制切换线装置切入高压电桥,并控制高压电桥对被试电容器进行电容初测,获取测量结果;

80.(3)电容初测完毕后,控制切换线装置切入高压直流电源,对被试电容器施加第一

额定电压,即1.27倍额定电压,同时控制电压测量装置内置的电力电子模块切换至直流挡位,进行电压测量,测量被试电容器的电压;

81.(4)在电压测量装置显示电压稳定后,控制钉枪动作,以配套气泵为气源,利用气动钉枪将钢钉打入被试电容器内部,触发内熔丝动作;

82.(5)控制切换线装置断开高压直流电源,切入高压电桥和高压交流电源,并控制高压电桥对被试电容器的电容量进行复测,自动记录复测值,并与初测值比较;电容复测完毕后,控制切换线装置,断开高压电桥和高压交流电源;此时可以通过第一可移动导轨和第二可移动导轨进行移动,使钢钉对准钢钉外壳的另一个孔;

83.(6)控制切换线装置切入高压直流电源,对被试品施加第二额定电压,即3.11倍额定电压,同时控制电压测量装置内置的电力电子模块切换至直流挡位,第二次测量被试电容器的电压;

84.(7)在电压测量装置显示电压稳定后,控制钉枪第二次动作,以气泵为气源,利用气动钉枪将钢钉打入被试电容器内部,触发内熔丝动作;

85.(8)控制切换线装置断开高压直流电源,切入高压电桥和高压交流电源,并控制高压电桥对电容量进行第二次复测;

86.(9)控制切换线装置,断开高压电桥,切入高压交流电源,同时控制电压测量装置内置的电力电子模块切换至交流挡位,对熔丝断口施加第三额定电压,即2.15倍额定电压,10秒,观察有无击穿和闪络。

87.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

88.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。