1.本发明属于钢铁冶炼技术领域,特别涉及到150

×

150方断面的小方坯铸机功能材料设计及相关工艺参数的控制等。

背景技术:

2.随着经济社会进入高质量发展阶段,各行各业对使用的钢铁材料提出了更高的要求,对钢铁材料的表面质量更是要求零缺陷。针对用户对钢铁产品表面质量的高要求,目前各钢铁企业基本上都是通过对铸坯进行修磨来解决铸坯存在的表面缺陷,但修磨金属损失大,效率低,成本高,同时还受修磨产能限制,无法对所有铸坯进行修磨。因此,要提高钢铁产品的表面质量,首先必须解决铸坯存在的表面缺陷问题,而铸坯的表面缺陷问题与连铸设备精度、连铸工艺参数等密切相关。

技术实现要素:

3.本发明的目的在于根据150

×

150小方坯表面缺陷形成的原因,对小方坯结晶器铜管、浸入式水口、保护渣等进行优化设计,同时针对该铜管、浸入式水口及保护渣的特点,对连铸的冷却工艺进行优化,以改善铸坯的表面质量。

4.一种改善小方坯表面质量的工艺方法,工艺步骤如下:(1)将150

×

150小方坯连铸机结晶器铜管的四个圆角半径制定为r12;(2)当浸入式水口内径为ф32 mm,外径制定为ф60 mm;(3)采用高铝低氟保护渣,高铝低氟保护渣的碱度为r=0.6~1.3,al2o3=7%~11%,f

‑

=0%~1%,该保护渣在结晶器液渣层的厚度为7~10 mm;(4)结晶器冷却时控制钢水过热度20~30℃,拉速2.2~2.6m/min,结晶器水流量1800~2000 l/min,进出水温差6~9℃;二冷水各区水流量单位拉速设定值分别为45l/min、65l/min、40 l/min,将二冷比水量0.7~0.9 l/kg。

5.本发明的有益效果:针对小方坯角部裂纹、渣沟及深振痕等表面缺陷而开发,本发明通过将150

×

150方的小方坯连铸机结晶器铜管的四个圆角进行优化,并在侵入式水口内径不变的条件下将其外径缩小,扩大结晶器中钢水与保护渣的接触面积;同时开发新的保护渣,并且针对连铸结晶器铜管、侵入式水口、保护渣等的变化,对连铸的冷却工艺也进行了优化,使表面质量得到明显改善。

附图说明

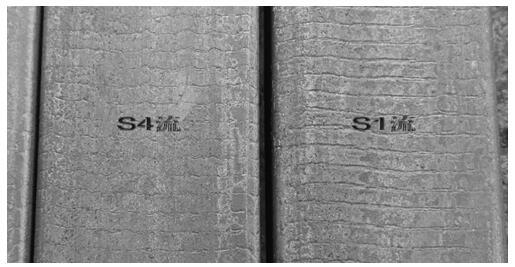

6.图1为本发明工艺铸坯抛丸后的铸坯表面质量图。

7.图2为已有技术工艺铸坯抛丸后的铸坯表面质量图。

8.图3为本发明工艺铸坯酸洗后的铸坯表面质量图(实施例2)。

9.图中的s1、s2、s3、s4中的s是流的英文stream的第一个字母,s1表示第一流、s2表示第二流、s3表示第三流、s4表示第四流。

10.图1为本申请工艺试验的第一流(s1)和第四流(s4)铸坯抛丸后的表面质量;图2为原有工艺的第二流(s2)和第三流(s3)铸坯抛丸后的表面质量,白粉笔线圈出来的就是铸坯的表面缺陷;图3则是中本申请工艺试验的铸坯酸洗后的表面质量。

具体实施方式

11.实施例一在炼钢厂4机4流150

×

150方坯60si2mn浇次上进行了改善铸坯表面质量方案的试生产,试验工艺在s1流、s4流进行,其他流次s2流、s3流均采用原工艺,具体生产工艺如下:(1)s1流、s4流结晶器铜管采用r12倒角结晶器,s2流、s3流使用r8倒角结晶器;(2)s1流、s4流浸入式水口采用改进型水口,水口渣线部位外径为ф60 mm,内径32 mm保持不变,s2流、s3流采用原有的水口渣线部位外径为ф80 mm浸入式水口;(3)s1流、s4流结晶器保护渣采用高铝低氟保护渣,碱度r为0.8,al2o3为8%,f

‑

为0.3%,结晶器液渣层厚度为8~9 mm,s2流、s3流结晶器采用原有的保护渣,结晶器液渣层厚度7.5~8.5mm;(4)整浇次拉速2.3m/min,s1流、s4流结晶器冷却水流量1850 l/min,水温差7.2~7.8.之间,二冷水各区水流量单位拉速设定值分别为45l/min、65l/min、40 l/min,比水量按0.8l/kg控制,s2流、s3流采用原有的冷却工艺。

12.对铸坯表面质量进行抛丸检查,试验工艺流次s1流、s4流铸坯都未发现裂纹和其他明显缺陷,原工艺流次s2流、s3流铸坯出现有深振痕及表面重接等缺陷。抛丸后铸坯表面质量如图1。

13.实施例二在炼钢厂4机4流150

×

150方坯55sicr浇次上进行了改善铸坯表面质量方案试生产,铸机s1流、s2流、s3流、s4流四个流次都采用试验工艺进行试验,具体生产工艺如下:(1)铸机四个流次的结晶器铜管均采用r12倒角结晶器;(2)浸入式水口均采用改进型水口,水口渣线部位外径为ф60mm(原水口80mm),内径为ф32mm保持不变;(3)结晶器保护渣均采用高铝低氟保护渣,碱度r为1.2,al2o3为10.3%,f

‑

为0.9%,结晶器液渣层厚度为7~8 mm;(4)整浇次拉速2.6m/min,结晶器水流量2000 l/min,水温差7.7~8.1之间,二冷水各区水流量单位拉速设定值分别为45l/min、65l/min、40 l/min,比水量按0.8l/kg控制(原有比水量为1.1l/kg)。

14.对铸坯表面质量进行热酸洗检查,都未发现裂纹和其他明显缺陷,酸洗后铸坯表面质量如图3。

技术特征:

1.一种改善小方坯表面质量的工艺方法,其特征在于工艺步骤如下:(1)将150

×

150小方坯连铸机结晶器铜管的四个圆角半径制定为r12;(2)当浸入式水口内径为ф32 mm,外径制定为ф60 mm;(3)采用高铝低氟保护渣,高铝低氟保护渣的碱度为r=0.6~1.3,al2o3=7%~11%,f

‑

=0%~1%,该保护渣在结晶器液渣层的厚度为7~10 mm;(4)结晶器冷却时控制钢水过热度20~30℃,拉速2.2~2.6m/min,结晶器水流量1800~2000 l/min,进出水温差6~9℃;二冷水各区水流量单位拉速设定值分别为45l/min、65l/min、40 l/min,将二冷比水量0.7~0.9 l/kg。

技术总结

本发明为一种改善小方坯表面质量的工艺方法,属于钢铁冶炼工艺控制技术领域。将150

技术研发人员:杨俊 周文浩 迟云广 叶明在 巨银军 曾凡政 陈波涛 杨碑 左建林

受保护的技术使用者:湖南华菱湘潭钢铁有限公司

技术研发日:2021.08.30

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。