1.本发明属于冶金技术领域,具体涉及一种大厚度低温环境用高锰钢板及其生产方法。

背景技术:

2.低温环境用高锰钢是在钢中添加了一定量的mn元素,通过与其它合金共同作用,使钢板在室温下呈现奥氏体组织特征,避免钢板低温转脆现象,低温环境用高锰钢即使在极低温条件下也可以保持理想的性能,作为低温环境用新材料备受瞩目。

3.国内企业也在研究低温环境用高锰钢的生产工艺,但对于60mm以上的低温环境用高锰钢板研究较少。

4.因此,开发大厚度低温环境用高锰钢板具有重要的意义。

技术实现要素:

5.本发明所要解决的技术问题是提供一种大厚度低温环境用高锰钢板;本发明还提供了一种大厚度超低温环境用高锰钢板的生产方法。

6.为解决上述技术问题,本发明采用的技术方案是:一种大厚度低温环境用高锰钢板,所述钢板化学成分组成及其质量百分含量为:c:0.43~0.47%,si:0.30~0.35%,mn:22.5~25%,p≤0.010%,s≤0.004%,cu:0.40~0.50%,v:0.02~0.05%,cr:3~4%,nb:0.010~0.015%,al:0.02~0.05%,余量为 fe和不可避免的杂质。

7.本发明所述钢板的厚度为60~63.5mm。

8.本发明所述钢板屈服强度≥500mpa,抗拉强度≥851mpa,延伸率≥55%,

‑

196℃横向冲击功≥151j。

9.本发明还提供了一种大厚度低温环境用高锰钢板的生产方法,所述生产方法包括冶炼、模铸、开坯、加热、轧制、轧后控冷工序;所述轧制工序,采用两阶段控制轧制工艺,第一阶段轧制温度为980~1080℃,第二阶段终轧温度为840~870℃;所述轧后控冷工序,轧后采用超快冷进行冷却,入水温度为800~830℃,返红温度≤350℃。

10.本发明所述轧制工序,采用两阶段控制轧制工艺,待温轧制厚度为1.8~2.2倍成品钢板厚度。

11.本发明所述轧制工序,采用两阶段控制轧制工艺,第二阶段开轧温度为880~910℃。

12.本发明所述加热工序,钢坯最高加热温度1210~1220℃,均热温度1190~1200℃,总加热时间≥10min/cm,均热段在炉时间≥40min。

13.采用上述技术方案所产生的有益效果在于:1、本发明钢板的化学成分设计采用高mn,提高奥氏体稳定性,室温下钢板得到奥氏体组织,保证钢板良好的低温韧性;采用nb、v微合金化设计,抑制奥氏体晶粒长大,提高钢板强韧性。

14.2、本发明通过控制较高的加热系数,保证合金元素充分固溶,降低均热段温度,防

止奥氏体晶粒过分长大,保证钢板的综合性能。3、本发明通过轧后控冷,抑制碳化物在奥氏体晶界析出,钢板具有良好的低温韧性。4、本发明大厚度低温环境用高锰钢板具有良好的综合性能,钢板屈服强度≥500mpa,抗拉强度≥851mpa,延伸率≥55%,

‑

196℃横向冲击功≥151j,钢板厚度为60~63.5mm。

附图说明

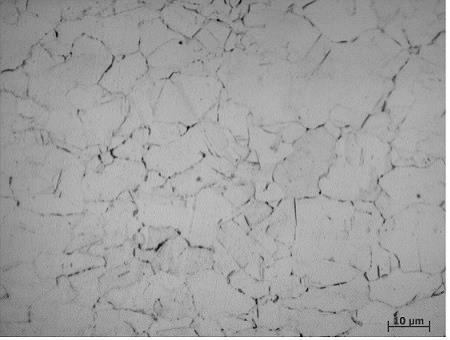

15.图1为实施例1大厚度低温环境用高锰钢板的显微组织图。

具体实施方式

16.下面结合附图和具体实施例对本发明作进一步详细的说明。

17.实施例1本实施例大厚度低温环境用高锰钢板厚度为63.5mm,其化学成分组成及质量百分含量见表1。

18.本实施例大厚度低温环境用高锰钢板的生产方法包括冶炼、模铸、开坯、加热、轧制、轧后控冷工序,具体工艺步骤如下所述:(1)冶炼、连铸及开坯工序:冶炼后钢水经模铸得到钢锭,钢锭经开坯得到待轧钢坯,钢坯化学成分组成及其质量百分含量见表1;(2)加热工序:钢坯最高加热温度1220℃,均热温度1200℃,总加热时间11min/cm,均热段在炉时间45min;(3)轧制工序:采用两阶段控制轧制工艺,第一阶段轧制温度为1080℃,待温厚度为114mm,第二阶段开轧温度为910℃,终轧温度为870℃;(4)轧后控冷工序:轧后采用超快冷进行冷却,入水温度为830℃,返红温度350℃。

19.本实施例所得大厚度低温环境用高锰钢板力学性能见表2;钢板显微组织见图1,由图1可见,组织为奥氏体组织。(实施例2

‑

8大厚度低温环境用高锰钢显微组织图与图1类似,故省略。)实施例2本实施例大厚度低温环境用高锰钢板厚度为61mm,其化学成分组成及质量百分含量见表1。

20.本实施例大厚度低温环境用高锰钢板的生产方法包括冶炼、模铸、开坯、加热、轧制、轧后控冷工序,具体工艺步骤如下所述:(1)冶炼、连铸及开坯工序:冶炼后钢水经模铸得到钢锭,钢锭经开坯得到待轧钢坯,钢坯化学成分组成及其质量百分含量见表1;(2)加热工序:钢坯最高加热温度1212℃,均热温度1193℃,总加热时间10min/cm,均热段在炉时间44min;(3)轧制工序:采用两阶段控制轧制工艺,第一阶段轧制温度为1000℃,待温厚度为116mm,第二阶段开轧温度为892℃,终轧温度为860℃;(4)轧后控冷工序:轧后采用超快冷进行冷却,入水温度为820℃,返红温度340℃。

21.本实施例所得大厚度低温环境用高锰钢板力学性能见表2;钢板显微组织为奥氏体组织。

22.实施例3本实施例大厚度低温环境用高锰钢板厚度为63mm,其化学成分组成及质量百分含量见表1。

23.本实施例大厚度低温环境用高锰钢板的生产方法包括冶炼、模铸、开坯、加热、轧制、轧后控冷工序,具体工艺步骤如下所述:(1)冶炼、连铸及开坯工序:冶炼后钢水经模铸得到钢锭,钢锭经开坯得到待轧钢坯,钢坯化学成分组成及其质量百分含量见表1;(2)加热工序:钢坯最高加热温度1215℃,均热温度1197℃,总加热时间11min/cm,均热段在炉时间47min;(3)轧制工序:采用两阶段控制轧制工艺,第一阶段轧制温度为1030℃,待温厚度为126mm,第二阶段开轧温度为902℃,终轧温度为865℃;(4)轧后控冷工序:轧后采用超快冷进行冷却,入水温度为823℃,返红温度342℃。

24.本实施例所得大厚度低温环境用高锰钢板力学性能见表2;钢板显微组织为奥氏体组织。

25.实施例4本实施例大厚度低温环境用高锰钢板厚度为63mm,其化学成分组成及质量百分含量见表1。

26.本实施例大厚度低温环境用高锰钢板的生产方法包括冶炼、模铸、开坯、加热、轧制、轧后控冷工序,具体工艺步骤如下所述:(1)冶炼、连铸及开坯工序:冶炼后钢水经模铸得到钢锭,钢锭经开坯得到待轧钢坯,钢坯化学成分组成及其质量百分含量见表1;(2)加热工序:钢坯最高加热温度1220℃,均热温度1198℃,总加热时间11min/cm,均热段在炉时间48min;(3)轧制工序:采用两阶段控制轧制工艺,第一阶段轧制温度为1040℃,待温厚度为126mm,第二阶段开轧温度为903℃,终轧温度为868℃;(4)轧后控冷工序:轧后采用超快冷进行冷却,入水温度为827℃,返红温度345℃。

27.本实施例所得大厚度低温环境用高锰钢板力学性能见表2;钢板显微组织为奥氏体组织。

28.实施例5本实施例大厚度低温环境用高锰钢板厚度为63mm,其化学成分组成及质量百分含量见表1。

29.本实施例大厚度低温环境用高锰钢板的生产方法包括冶炼、模铸、开坯、加热、轧制、轧后控冷工序,具体工艺步骤如下所述:(1)冶炼、连铸及开坯工序:冶炼后钢水经模铸得到钢锭,钢锭经开坯得到待轧钢坯,钢坯化学成分组成及其质量百分含量见表1;(2)加热工序:钢坯最高加热温度1218℃,均热温度1190℃,总加热时间12min/cm,均热段在炉时间40min;(3)轧制工序:采用两阶段控制轧制工艺,第一阶段轧制温度为1060℃,待温厚度为126mm,第二阶段开轧温度为900℃,终轧温度为860℃;

(4)轧后控冷工序:轧后采用超快冷进行冷却,入水温度为819℃,返红温度338℃。

30.本实施例所得大厚度低温环境用高锰钢板力学性能见表2;钢板显微组织为奥氏体组织。

31.实施例6本实施例大厚度低温环境用高锰钢板厚度为62mm,其化学成分组成及质量百分含量见表1。

32.本实施例大厚度低温环境用高锰钢板的生产方法包括冶炼、模铸、开坯、加热、轧制、轧后控冷工序,具体工艺步骤如下所述:(1)冶炼、连铸及开坯工序:冶炼后钢水经模铸得到钢锭,钢锭经开坯得到待轧钢坯,钢坯化学成分组成及其质量百分含量见表1;(2)加热工序:钢坯最高加热温度1217℃,均热温度1190℃,总加热时间11min/cm,均热段在炉时间50min;(3)轧制工序:采用两阶段控制轧制工艺,第一阶段轧制温度为1080℃,待温厚度为124mm,第二阶段开轧温度为900℃,终轧温度为859℃;(4)轧后控冷工序:轧后采用超快冷进行冷却,入水温度为820℃,返红温度337℃。

33.本实施例所得大厚度低温环境用高锰钢板力学性能见表2;钢板显微组织为奥氏体组织。

34.实施例7本实施例大厚度低温环境用高锰钢板厚度为62mm,其化学成分组成及质量百分含量见表1。

35.本实施例大厚度低温环境用高锰钢板的生产方法包括冶炼、模铸、开坯、加热、轧制、轧后控冷工序,具体工艺步骤如下所述:(1)冶炼、连铸及开坯工序:冶炼后钢水经模铸得到钢锭,钢锭经开坯得到待轧钢坯,钢坯化学成分组成及其质量百分含量见表1;(2)加热工序:钢坯最高加热温度1215℃,均热温度1200℃,总加热时间11min/cm,均热段在炉时间40min;(3)轧制工序:采用两阶段控制轧制工艺,第一阶段轧制温度为1070℃,待温厚度为124mm,第二阶段开轧温度为880℃,终轧温度为841℃;(4)轧后控冷工序:轧后采用超快冷进行冷却,入水温度为802℃,返红温度306℃。

36.本实施例所得大厚度低温环境用高锰钢板力学性能见表2;钢板显微组织为奥氏体组织。

37.实施例8本实施例大厚度低温环境用高锰钢板厚度为60mm,其化学成分组成及质量百分含量见表1。

38.本实施例大厚度低温环境用高锰钢板的生产方法包括冶炼、模铸、开坯、加热、轧制、轧后控冷工序,具体工艺步骤如下所述:(1)冶炼、连铸及开坯工序:冶炼后钢水经模铸得到钢锭,钢锭经开坯得到待轧钢坯,钢坯化学成分组成及其质量百分含量见表1;(2)加热工序:钢坯最高加热温度1210℃,均热温度1190℃,总加热时间12min/cm,

均热段在炉时间40min;(3)轧制工序:采用两阶段控制轧制工艺,第一阶段轧制温度为980℃,待温厚度为132mm,第二阶段开轧温度为880℃,终轧温度为840℃;(4)轧后控冷工序:轧后采用超快冷进行冷却,入水温度为800℃,返红温度302℃。

39.本实施例所得大厚度低温环境用高锰钢板力学性能见表2;钢板显微组织为奥氏体组织。

40.表1实施例1

‑

8低温环境用高锰钢板的化学成分组成及其质量百分含量(%)表1中成分余量为fe和不可避免的杂质。

41.表2 实施例1

‑

8低温环境用高锰钢板的力学性能以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。