1.本发明属于冶金技术领域,涉及一种低温环境服役大应变管线钢的生产方法。

背景技术:

2.油气长途输送的最佳方式是采用管道,油气管道输送往往是在气候恶劣、人烟稀少、地质地貌条件极为复杂且恶劣的环境中,不可避免地面临冰雪之地、永冻土、沼泽地、泥石流以及地震断裂带、滑坡带、沉陷带、崩塌区、矿山采空区等恶劣工况的挑战。为保证油气输送管道在这些复杂及恶劣环境中依然能够高速、高效、经济、安全运行,对管线钢的性能提出了非常苛刻的要求。

3.中国专利cn105112815a、cn104762461a、cn103952638a、cn102409224a都开发了低温韧性优异的管线钢,可实现

‑

20℃甚至更低温度下落锤止裂性能≥85%,适用于低温环境中使用;中国专利cn105200336a、cn101456034a、cn101914723a、cn101906569a等提出了基于应变设计地区使用的大应变管线钢,具有低屈强比、高的均匀延伸率等抗大变形的能力。然而具有优良低温韧性的管线钢,其组织主要是针状铁素体组织,钢板的屈强比往往较高,不具备大应变的能力;而具有大应变能力的管线钢,常常采用双相组织设计,但常常采用的弛豫过程,其生成的软相铁素体通常比较粗大,若在两相区轧制又容易形成较严重的带状组织,而且快速冷却过程生成的硬相往往附着较多数量且粗大的m

‑

a组元,这些都对低温韧性带来不利影响。因此,开发出一种低温韧性优异的且具有良好抗大应变能力的管线钢是未来油气输送管道建设的一个重要方向。

技术实现要素:

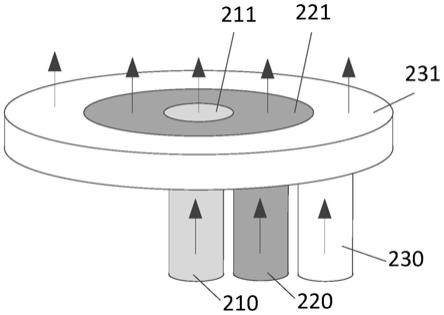

4.本发明旨在提供一种低温环境服役大应变管线钢的生产方法,通过成分设计及控轧控冷工艺,获得横纵向上晶粒细小且均匀的铁素体和贝氏体双相组织,实现横向

‑

20℃dwtt≥85%的高落锤性能和纵向屈强比≤0.80、均匀延伸率≥10%的大应变能力。

5.本发明的技术方案:一种低温环境服役大应变管线钢的生产方法,钢的化学组成质量百分比为c=0.04%~0.05%,si≤0.10%,mn=1.40%~1.90%,p≤0.015%,s≤0.003%,al=0.030%~0.060%,nb=0.04%~0.08%,ti=0.010%~0.015%,cr≤0.3%,mo≤0.3%,ni≤0.3%,cu≤0.3%,b≤0.0005%,n=0.005%~0.008%,h≤0.0002%,余量为fe和不可避免的杂质;关键工艺步骤包括:(1)将精炼钢水以5~15℃的低过热度浇注成板坯,并堆垛冷却至室温;(2)板坯加热温度1220~1250℃、均热时间60~90min;(3)轧制过程分粗轧和精轧两阶段,粗轧结束温度960~1000℃,粗轧后进行第一次待温,之后进行精轧,精轧开轧温度≤900℃,结束温度810~830℃,然后进行第二次待温;控制精轧道次压下率≤15%,道次间隔时间≥12s;(4)当钢板温度降低至740~780℃时,采用精轧机进行钢板压平操作,控制压平过程辊缝保持与精轧结束道次辊缝一致,压平速度≤2.0m/s;然后进行第三次待温;

(5)当钢板温度冷却至690~730℃时开始快速冷却,冷却速度15~25℃/s,冷却至300~500℃;(6)采用两道次矫直,第一道次矫直温度250~400℃,然后间隔时间≥100s之后进行第二道次矫直,第二道次矫直温度≤250℃,矫直后空冷至室温。

6.优选地,步骤(3)中,控制轧制总压缩比在8~15之间,控制展宽比≥1.5。

7.优选地,步骤(3)中,粗轧阶段总压下率≥70%,其中至少有1道次压下率≥20%,且该道次轧制前进行高压水除鳞。

8.优选地,步骤(4)中,重复进行2~3次压平操作。

9.优选的,步骤(6)中,第一道次矫直后采用风冷使钢板冷却速度≥1℃/s。

10.本发明的化学组成及关键工艺的设定依据是:严格控制碳含量以获得比较稳定比例的软相铁素体组织,碳含量0.06%时,残余奥氏体量增加,对韧性开始有一定影响,碳含量低于0.04%时,影响硬相贝氏体强度,因此碳含量控制为0.04%~0.05%。硅是非碳化物形成元素,有强烈阻止过饱和铁素体脱溶的作用,能够滞缓贝氏体转变,促进m/a的形成,提高粒状贝氏体的尺寸。因此,本发明采用极少量的硅含量,以减少m/a量,降低m/a岛和粒状贝氏体的尺寸,对dwtt性能有利。本发明采用较高含量的n以及较高含量的nb、al,并控制ti和b的量,使形成较多氮化物,一方面使加热过程中仍有足够的tin和nbn析出物钉扎晶界,减轻低碳钢高温加热易造成奥氏体晶粒不均匀的现象;另一方面使轧制过程中不断析出nbn、aln、nbc等颗粒,起到阻碍奥氏体晶粒长大的作用;从而有助于获得均匀细小的原始奥氏体组织。

11.采用低过热度浇钢并高温加热来控制和改善中心偏析,同时优选保证足够的总压缩比以及控制足够大的展宽比和足够多的粗轧总压下率,且粗轧至少1道次大的压下率并利用高压水加大轧前轧件表面与心部的温度差以使变形容易渗透到心部,以及精轧采用较低的道次压下率、较长的道次间隔时间和较高的终轧温度,这些措施使在横纵向上都能获得足够均匀且细小的晶粒,从而对提高横向低温落锤性能极为关键。采用高温加热还能保证板坯吸取足够的热量,从而保证有足够高的抗拉强度以控制低屈强比。本发明采用两阶段轧制避免出现混晶组织,轧制后空冷到a

r3

附近温度进行压平操作,使钢板内部产生压应力,从而促使奥氏体向铁素体相变,缩短相变时间、减小相变晶粒尺寸。之后继续弛豫空冷,获得足够比例的软相铁素体组织,然后及时快冷,避免珠光体组织的产生。考虑到快冷及贝氏体相变会带来较大残余应力,进行两道次矫直,第一道次矫直后保持一段时间,促使贝氏体相变发生较完全,然后在较低温度下进行第二道次矫直,这样不仅有效避免相变组织应力导致的板形不良问题,同时可以使软相铁素体晶粒内部位错等缺陷减少,变得更纯净,这对降低屈强比也有一定作用。

12.本发明的有益效果:采用本发明的生产方法生产的管线钢由50%~70%的软相铁素体和30%~50%的硬相贝氏体组成,组织细小均匀,强度级别达到x70、板厚达到33.8mm,其具有优异的低温韧性:

‑

20℃夏比v型冲击功≥300j、横向

‑

20℃dwtt≥85%。同时具有良好的抗大应变能力:钢板横向屈服强度500~590mpa,抗拉强度650~750mpa,屈强比≤0.80,伸长率≥40%;钢板纵向屈服强度485~550mpa,抗拉强度620~720mpa,屈强比≤0.80,伸长率≥40%,均匀延伸率≥10%,应变比r

t1.5

/r

t0.5

≥1.10,r

t2.0

/r

t1.0

≥1.06,r

t5.0

/r

t1.0

≥1.10。该产品可用于极地、高寒地区而又有地震、滑坡、沉陷、崩塌等大位移变形地段的管道铺设,以及

低温深海管线的建设等场合。本发明通过合理的成分设计、轧制规程的优化、精准的相变控制、以及压平和矫直的合理利用,使低温环境服役大应变管线钢具有良好的综合力学性能,同时具有良好的板形控制能力。

附图说明

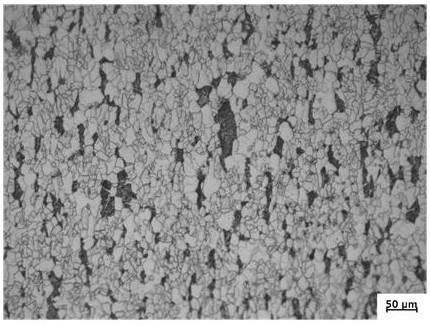

13.图1为实施例1钢板厚度1/4处横截面的金相组织照片。

14.图2为实施例1钢板厚度1/4处纵截面的金相组织照片。

15.图3实施例1钢板

‑

20℃横向全厚度落锤断口照片。

具体实施方式

16.下面结合实施例进一步说明本发明的内容。

17.实施例1:钢级x70,板厚33.8mm,板宽4350mm钢的化学组成质量百分比为c=0.04%,si=0.08%,mn=1.78%,p=0.010%,s=0.001%,al=0.045%,nb=0.065%,ti=0.012%,cr=0.23%,mo=0.12%,ni=0.25%,cu=0.15%,b=0.0003%,n=0.0060%,h=0.00012%,余量为fe和不可避免的杂质;关键工艺步骤包括:(1)钢水精炼后采用低过热度浇注成板坯,过热度为8~12℃,然后堆垛冷却至室温;板坯厚度为300mm,宽度为2280mm,轧制成厚度为33.8mm、宽度为4350mm的钢板,则钢板总压缩比为8.9、展宽比为1.91;(2)板坯加热温度为1240

±

10℃、均热时间为75min;(3)轧制过程分粗轧和精轧两阶段,粗轧总压下率为71.7%,压下率最大道次为展宽后第2道次,压下率为22.3%,该道次轧前进行高压水除鳞;粗轧结束温度为980℃,粗轧后进行第一次待温,然后进行精轧,精轧开轧温度为880℃,结束温度820℃,然后进行第二次待温;精轧道次最大压下率为13.7%,道次间隔时间最低为14.6s;(4)当钢板温度降低至760℃时,采用精轧机进行1次钢板压平操作,控制压平过程辊缝保持与精轧结束道次辊缝一致,压平速度为1.0m/s;然后进行第三次待温;(5)当钢板温度冷却至720℃时开始快速冷却,冷却速度约22.0℃/s,冷却至360~420℃;(6)采用两道次矫直,第一道次矫直温度为320℃,矫直后采用风冷,冷却时间(间隔时间)为120s,冷却到180℃,冷却速度约1.17℃/s,之后进行第二道次矫直,矫直后空冷至室温。

18.对实施例1钢板进行金相组织观察,钢板厚度1/4处横截面金相组织如图1所示,纵截面金相组织如图2所示。由图可知,钢板横纵向上组织均匀细小,为铁素体和贝氏体的双相组织,横截面组织中铁素体分数约58%,平均晶粒尺寸约12um,纵截面组织中铁素体分数约65%,平均晶粒尺寸约10um。对实施例1钢板取2个试样,检测落锤止裂性能,图3示出了

‑

20℃横向全厚度落锤断口照片。按照gb/t 8363国家标准评判,

‑

20℃横向全厚度dwtt剪切面积分别为91%和93%,平均为92%,其具有优异的低温韧性。对实施例1钢板取样进行拉伸和冲击试验,结果如表1所示。结果表明,实施例1钢板横纵向性能均匀,强韧性匹配好,纵向具有良好的抗大应变能力。

19.实施例2:钢级x70,板厚25.7mm,板宽4370mm

钢的化学组成质量百分比为:c=0.05%,si=0.06%,mn=1.75%,p=0.009%,s=0.002%,al=0.048%,nb=0.065%,ti=0.011%,cr=0.21%,mo=0.12%,ni=0.24%,cu=0.14%,b=0.0004%,n=0.0062%,h=0.00016%,余量为fe和不可避免的杂质;关键工艺包括:(1)钢水精炼后采用低过热度浇注成板坯,过热度为10~13℃,然后堆垛冷却至室温;板坯厚度300mm,宽度2280mm,轧制成厚度为25.7mm、宽度为4370mm的钢板,则钢板总压缩比为11.7、展宽比为1.92;(2)板坯加热温度为1235

±

10℃、均热时间为70min;(3)轧制过程分粗轧和精轧两阶段,粗轧总压下率为71.7%,压下率最大道次为展宽后第2道次,压下率为21.5%,该道次轧前进行高压水除鳞;粗轧结束温度为972℃,粗轧后进行第一次待温,然后进行精轧,精轧开轧温度为890℃,结束温度815℃,然后进行第二次待温;精轧道次最大压下率为12.8%,道次间隔时间最低为12.5s;(4)当钢板温度降低至775℃时,采用精轧机进行3次钢板压平操作,控制压平过程辊缝保持与精轧结束道次辊缝一致,每道次压平速度均为2.0m/s;然后进行第三次待温;(5)当钢板温度冷却至700℃时开始快速冷却,冷却速度约18.7℃/s,冷却至390~450℃;(6)采用两道次矫直,第一道次矫直温度为360℃,矫直后采用风冷,冷却时间(间隔时间)为150s,冷却到160℃,冷却速度约1.33℃/s,之后进行第二道次矫直,矫直后空冷至室温。

20.对实施例2钢板取2个横向落锤试样检测全厚度dwtt剪切面积,试验温度为

‑

20℃,结果分别为94%和95%,可见其具有优异的低温韧性;对实施例2钢板取样进行拉伸和冲击试验,结果如表2所示。结果同样表明,实施例2钢板横纵向性能均匀,强韧性匹配好,纵向具有良好的抗大应变能力。

21.表1实施例1钢板取样进行拉伸和冲击试验结果。

22.表2实施例2钢板取样进行拉伸和冲击试验结果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。