1.本技术涉及一种醛还原胺化制备伯胺的方法,属于化工合成技术领域。

背景技术:

2.伯胺在人类生活和化学工业中至关重要,特别是可用作药物活性物质,染料和精细化学品。合成伯胺的主要方法包括有卤代烃胺化、腈类化合物加氢、烯烃胺化、硝基还原胺化、醇的还原胺化以及羰基化合物还原胺化。其中,羰基化合物的还原胺化是其中的一种最方便实用的方法。迄今为止,已经报道了酶、均相催化剂和非均相催化剂用于羰基化合物的还原胺化。多相催化剂具有诸多优点,例如易于回收,可重复使用,稳定性高。已经广泛用于羰基化合物的还原胺化。其中金属钌因其优异的加氢性能,作为加氢金属被广泛使用于多相催化剂中。

3.分析醛基化合物还原胺化的过程可知,醛基首先与氨水进行反应生成一级醛亚胺,然后,一级醛亚胺在金属钌催化剂作用下,与氢气发生加氢反应,生成伯胺。伯胺与醛基化合物进一步缩合生成二级醛亚胺,二级醛亚胺在酸碱催化作用下,水解为醛基化合物和伯胺,醛基化合物再与氨水反应生成一级醛亚胺,并进一步加氢得到伯胺;或者氨解为一级醛亚胺和胺,一级醛亚胺进一步发生加氢反应得到伯胺。此过程的关键是一级醛亚胺加氢而二级醛亚胺不加氢,而且二级醛亚胺在酸碱催化作用下,水解或者氨解得到的醛基化合物或者一级醛亚胺能够快速进一步反应。在氨水大大过量的前体下,过量的氨水可以作为二级醛亚胺水解或者氨解的催化剂(green chem.,2016,18,487-496),在负载型催化剂中,当氨水用量为底物的18倍左右时,可以确保伯胺的选择性达到90%以上。

4.现有技术中,氨水的过量使用,不仅会给设备仪器造成腐蚀,且需要设置氨水回收系统,并易造成环境污染,因此亟需开发一种低氨水用量的伯胺制备工艺。

技术实现要素:

5.根据本技术的第一个方面,提供了一种醛还原胺化制备伯胺的方法,该方法过程简单、条件温和,该方法以氢气为氢源,氨水为氮源,还原胺化醛基化合物制备伯胺,该方法所用催化剂金属位点与载体碱性位点协同作用,能够在较少量氨水存在下实现对伯胺的高选择性,具有广阔的应用前景。

6.所述醛还原胺化制备伯胺的方法,包括:

7.向含有醛基化合物、催化剂、氨水的混合液中通入氢气进行还原胺化反应,得到伯胺;

8.其中,所述催化剂包括载体和负载在所述载体上的金属钌,所述载体为含有碱性位点的层状材料。

9.本技术中所述含有碱性位点的层状材料为仅含有碱性位点的层状材料;其中,本技术中碱性位点是指材料缺陷位上的悬挂键,或者掺杂的氧元素。

10.可选地,所述含有碱性位点的层状材料选自石墨烯、氧化石墨烯、六方氮化硼、二

硫化钼、二硫化钨、水滑石、类石墨相氮化碳(g-c3n4)、碳化钛中的至少一种。

11.可选地,所述氨水与所述醛基化合物的摩尔比为1~10:1,其中,所述氨水的摩尔量以铵离子摩尔量计,所述醛基化合物的摩尔量以醛基的摩尔量计;

12.优选地,所述氨水与所述醛基化合物的摩尔比为1~5:1。

13.可选地,所述氨水与所述醛基化合物的摩尔比上限选自2、3、4、5、6、7、8、9或10,下限选自1、2、3、4、5、6、7、8或9。

14.可选地,所述催化剂的摩尔量为所述醛基化合物摩尔量的0.2~25%,其中,所述催化剂的摩尔量以钌元素的摩尔量计。

15.可选地,所述催化剂的摩尔量为所述醛基化合物摩尔量的百分比上限选自1%、5%、8%、10%、15%、16%、20%、22%、25%;下限选自0.2%、1%、5%、8%、10%、15%、16%、20%、22%。

16.本技术中,所述醛基化合物为式

ⅰ-ⅲ

所示含有醛基的化合物:

[0017][0018]

r

3-cho

ꢀꢀꢀ

式ⅲ[0019]

其中,r1选自氢、硝基、氯、溴、甲氧基基团,r2选自氢、羟甲基、甲基基团,r3选自苯乙基、4-吡啶基团。

[0020]

可选地,所述醛基化合物选自苯甲醛、糠醛、对硝基苯甲醛、对氯苯甲醛、对溴苯甲醛、5-羟甲基糠醛、5-甲基糠醛、对甲氧基苯甲醛、苯丙醛、4-吡啶甲醛。

[0021]

可选地,所述催化剂中金属钌的负载量为0.1~10wt%,其中,所述催化剂的质量以载体的质量计,所述金属钌的质量以钌元素质量计;

[0022]

优选地,所述催化剂中金属钌的负载量为1~8wt%;

[0023]

更优选地,所述催化剂中金属钌的负载量为2~6wt%。

[0024]

可选地,所述催化剂中金属钌的负载量上限选自1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、10wt%;下限选自0.1wt%、1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%。

[0025]

可选地,所述催化剂通过以下方法制得:

[0026]

将载体浸渍到含有金属钌前驱体的溶液中,得到所述催化剂,所述载体为含有碱性位点的层状材料。

[0027]

可选地,所述金属钌前驱体为含金属钌的化合物,所述含金属钌的化合物选自氯钌酸钠、羰基氯化钌、三苯基膦氢化羰基钌、醋酸钌中的至少一种。

[0028]

具体地,将含有碱性位点的层状材料浸渍到含有金属钌前驱体的溶液中,经搅拌、静置、干燥、还原得到所述催化剂。

[0029]

可选地,所述含有金属钌前驱体的溶液中溶剂为水,水的量为载体的饱和吸水量。

[0030]

可选地,所述搅拌的具体条件包括:

[0031]

搅拌转速为200~1500rpm,优选为300~1000rpm;

[0032]

搅拌时间为0.1~12h,优选为0.2~8h,最优选为0.5~3h;

[0033]

所述静置的静置时间为5~48h,优选为6~36h,最优选为12~24h。

[0034]

可选地,所述搅拌转速上限选自300rpm、400rpm、500rpm、600rpm、800rpm、900rpm、1000rpm、1200rpm、1500rpm;下限选自200rpm、300rpm、400rpm、500rpm、600rpm、800rpm、900rpm、1000rpm、1200rpm。

[0035]

可选地,所述搅拌时间上限选自0.2h、0.5h、1h、2h、3h、4h、5h、8h、12h;下限选自0.1h、0.2h、0.5h、1h、2h、3h、4h、5h、8h。

[0036]

可选地,所述静置时间上限选自6h、10h、12h、15h、24h、30h、36h、40h、48h;下限选自5h、6h、10h、12h、15h、24h、30h、36h、40h。

[0037]

可选地,所述干燥的具体条件包:

[0038]

干燥温度为100~150℃,优选为110~130℃;干燥时间为6~18h,优选为8~12h。

[0039]

可选地,所述干燥温度上限选自110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃、150℃;下限选自100℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃。

[0040]

可选地,所述干燥时间上限选自7h、8h、9h、11h、12h、14h、15h、16h、18h;下限选自6h、7h、8h、9h、11h、12h、14h、15h、16h。

[0041]

可选地,所述还原的具体条件包括:

[0042]

氢气气氛下还原;

[0043]

还原温度为200~300℃,优选为220~280℃;还原时间为1~5h,优选为2~3h。

[0044]

可选地,具体地,所述还原温度上限选自220℃、225℃、240℃、250℃、260℃、270℃、280℃、300℃;下限选自200℃、220℃、225℃、240℃、250℃、260℃、270℃、280℃。

[0045]

可选地,所述还原时间上限选自1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h;下限选自1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h。

[0046]

可选地,所述金属前驱体的质量为载体质量的0.1~10wt%,优选为1~8wt%,最优选为2~6wt%,其中所述金属前驱体质量以钌元素质量计。

[0047]

可选地,所述金属前驱体的质量为载体质量的百分数上限选自1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、10wt%;下限选自0.1wt%、1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%。

[0048]

可选地,所述还原胺化反应的具体条件包括:

[0049]

氢气分压为0.1~6.0mpa;

[0050]

反应温度为50~200℃;

[0051]

反应时间为0.5~48h。

[0052]

优选地,所述还原胺化反应的具体条件包括:

[0053]

氢源分压为1~5.0mpa;

[0054]

反应温度为50~180℃;

[0055]

反应时间为1~36h。

[0056]

可选地,氢气分压的上限选自0.5mpa、1.0mpa、1.5mpa、2.0mpa、2.5mpa、3.0mpa、4.0mpa、5.0mpa、6.0mpa;下限选自0.1mpa、0.5mpa、1.0mpa、1.5mpa、2.0mpa、2.5mpa、3.0mpa、4.0mpa、5.0mpa。

[0057]

反应温度的上限选自60℃、70℃、80℃、90℃、100℃、120℃、150℃、180℃、200℃;

下限选自50℃、60℃、70℃、80℃、90℃、100℃、120℃、150℃、180℃。

[0058]

反应时间的上限选自1h、2h、3h、4h、5h、12h、24h、36h、48h;下限选自0.5h、1h、2h、3h、4h、5h、12h、24h、36h。

[0059]

可选地,所述混合液中还含有溶剂,所述溶剂选自乙腈、甲醇、乙醇、乙醚、四氢呋喃、二氯甲烷、丙酮、甲苯、间二甲苯、对二甲苯中的至少一种。

[0060]

在一具体实施例中,将醛基化合物、催化剂、与醛基化合物摩尔比为1~10的氨水和溶剂加入反应釜中,混合,升温至50~200℃,氢气分压为0.1~6.0mpa,反应时间为0.5~48h,醛基化合物被还原胺化为伯胺。

[0061]

在一具体实施例中,本发明提供了一种钌基催化剂的制备方法及其在醛还原胺化高选择性制备伯胺中的应用。该方法将金属钌盐和载体在水中搅拌混合静置,干燥后氢气还原,得到钌基催化剂;在氢气和较少用量的氨水环境中,将含有醛基的物料,与钌基催化剂接触,反应,高选择性得到伯胺;其中,所述催化剂包括金属钌和具有碱性位点层状材料载体;所述金属钌负载在所述具有碱性位点层状材料载体上。该方法过程简单,条件温和,制备得到的催化剂易分离,以氢气为氢源,较少量的氨水为氮源,还原胺化醛基化合物高选择性制备伯胺。该方法及催化剂使用具有广阔的应用前景。

[0062]

该催化剂制得的伯胺产品纯度高,催化剂制备方法简单,易与体系分离,循环使用多次后仍能保持较高催化活性。

[0063]

可选地,得到伯胺后,还包括分离所述伯胺;所述分离伯胺包括步骤:反应结束后,离心除去所述催化剂,旋蒸除去溶剂,洗涤固体,干燥得伯胺。

[0064]

具体地,按照本发明提供的方法,所述伯胺的分离方法为,反应结束后,自然冷却混合物,离心除去催化剂,旋蒸除去溶剂,然后用饱和食盐水充分洗涤,抽滤,真空干燥得伯胺。

[0065]

本技术能产生的有益效果包括:

[0066]

1)本发明提供的醛基化合物还原胺化制备伯胺的方法,由于催化剂金属位点与载体碱性位点协同作用,能够在较少量氨水(与产物摩尔比可低至1:1)存在下实现对伯胺的高选择性。

[0067]

2)该方法中所用催化剂体系稳定性好,产物选择性高,用量少,制备简单,环保经济,且催化剂易与体系分离,循环使用多次后仍能保持较高催化活性。3)经过分离和纯化的伯胺产品质量高,分离产物经过气相色谱-质谱和核磁共振谱仪等测试分析,并和标准样品的保留时间进行比对,纯度达到99%以上。

具体实施方式

[0068]

下面结合实施例详述本技术,但本技术并不局限于这些实施例。

[0069]

如无特别说明,本技术的实施例中的原料均通过商业途径购买。

[0070]

其中,氧化石墨烯购买自源叶生物s25040型号;

[0071]

水滑石购买自希恩思厂家h-24510型号。

[0072]

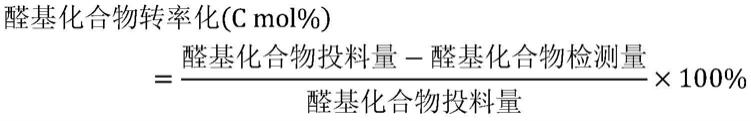

本技术的实施例中转化率、选择性、分离率的计算如下:

[0073][0074][0075][0076]

实施例1

[0077]

将0.1g氮化硼和氮化硼质量4wt%的羰基氯化钌加入到0.1g氮化硼饱和吸水量的水中,300rpm下搅拌3h后,室温静置24h,在120℃下干燥12h,得到钌基催化剂前驱体,经氢气气氛下280℃还原2h得到钌基催化剂。

[0078]

将1mmol苯甲醛,苯甲醛摩尔量10mol%的钌基催化剂,与苯甲醛摩尔比为5的氨水(25wt%),5ml乙醇加入到15ml反应釜中,关釜,用氢气置换釜内空气5次,充入1.5mpa氢气,升温至100℃,在该温度下反应2h。反应结束后,按照实施例1所述方法,冷却并取样分析,苯甲醛的转化率为99%,苯甲胺的gc收率为98%,分离收率为96%。

[0079]

实施例2:

[0080]

将0.1g石墨烯和石墨烯质量1wt%的醋酸钌加入到0.1g石墨烯饱和吸水量的水中,400rpm下搅拌12h后,室温静置12h,在110℃下干燥6h,得到钌基催化剂前驱体,经氢气气氛下200℃还原3h得到石墨烯负载金属钌催化剂(后续简称钌基催化剂)。

[0081]

将1mmol对硝基苯甲醛,对硝基苯甲醛摩尔量25mol%的钌基催化剂,与对硝基苯甲醛摩尔比为10的氨水(25wt%),5ml丙酮加入到15ml反应釜中,关釜,用氢气置换釜内空气5次,充入5.0mpa氢气,升温至180℃,在该温度下反应3h。反应结束后,将反应后的混合物自然冷却到室温,离心除去催化剂。加入1ml内标均三甲苯,取样并进行气相色谱分析。经旋蒸除去溶剂,用饱和食盐水洗涤,抽滤,真空干燥得对硝基苯甲胺,气相色谱(gc)纯度达到99%以上。

[0082]

分别计算苯甲醛的转化率、苄胺的gc收率及苄胺的分离收率。苯甲醛的转化率为99%,对硝基苯甲胺的gc收率为95%,对硝基苯甲胺的分离收率为94%。

[0083]

实施例3

[0084]

将0.1g氧化石墨烯和氧化石墨烯质量6wt%的氯钌酸钠加入到0.1g氧化石墨烯饱和吸水量的水中,200rpm下搅拌8h后,室温静置36h,在130℃下干燥8h,得到钌基催化剂前驱体,经氢气气氛下220℃还原1.5h得到钌基催化剂。

[0085]

将1mmol糠醛,糠醛摩尔量20mol%的钌基催化剂,与糠醛摩尔比为2的氨水(25wt%),5ml乙醚加入到15ml反应釜中,关釜,用氢气置换釜内空气5次,充入1.0mpa氢气,升温至50℃,在该温度下反应36h。反应结束后,按照实施例1所述方法,冷却并取样分析,糠醛的转化率为99%,糠胺的gc收率为97%,分离收率为96%。

[0086]

实施例4

[0087]

将0.1g二硫化钼和二硫化钼质量8wt%的三苯基膦氢化羰基钌加入到0.1g二硫化钼饱和吸水量的水中,1000rpm下搅拌0.2h后,室温静置6h,在150℃下干燥18h,得到钌基催

化剂前驱体,经氢气气氛下300℃还原1h得到钌基催化剂。

[0088]

将1mmol对氯苯甲醛,对氯苯甲醛摩尔量0.2mol%的钌基催化剂,与对氯苯甲醛摩尔比为1的氨水(25wt%),5ml甲苯加入到15ml反应釜中,关釜,用氢气置换釜内空气5次,充入6.0mpa氢气,升温至150℃,在该温度下反应1h。反应结束后,按照实施例1所述方法,冷却并取样分析,对氯苯甲醛的转化率为99%,对氯苯甲胺的gc收率为93%,分离收率为91%。

[0089]

实施例5

[0090]

将0.1g二硫化钨和二硫化钨质量10wt%的醋酸钌加入到0.1g二硫化钨饱和吸水量的水中,1500rpm下搅拌0.1h后,室温静置5h,在110℃下干燥14h,得到钌基催化剂前驱体,经氢气气氛下200℃还原5h得到钌基催化剂。

[0091]

将1mmol对溴苯甲醛,对溴苯甲醛摩尔量22mol%的钌基催化剂,与对溴苯甲醛摩尔比为4的氨水(25wt%),5ml二氯甲烷加入到15ml反应釜中,关釜,用氢气置换釜内空气5次,充入0.1mpa氢气,升温至200℃,在该温度下反应48h。反应结束后,按照实施例1所述方法,冷却并取样分析,对溴苯甲醛的转化率为99%,对溴苯甲胺的gc收率为96%,分离收率为94%。

[0092]

实施例6

[0093]

将0.1g水滑石和水滑石质量0.1wt%的氯钌酸钠加入到0.1g水滑石饱和吸水量的水中,500rpm下搅拌0.5h后,室温静置10h,在115℃下干燥16h,得到钌基催化剂前驱体,经氢气气氛下240℃还原2.5h得到钌基催化剂。

[0094]

将1mmol 5-羟甲基糠醛,5-羟甲基糠醛摩尔量1mol%的钌基催化剂,与5-羟甲基糠醛摩尔比为3的氨水(25wt%),5ml四氢呋喃加入到15ml反应釜中,关釜,用氢气置换釜内空气5次,充入2.0mpa氢气,升温至80℃,在该温度下反应24h。反应结束后,按照实施例1所述方法,冷却并取样分析,5-羟甲基糠醛的转化率为99%,对5-羟甲基糠胺的gc收率为98%,分离收率为94%。

[0095]

实施例7

[0096]

将0.1g g-c3n4和g-c3n4质量5wt%的羰基氯化钌加入到0.1gg-c3n4饱和吸水量的水中,600rpm下搅拌4h后,室温静置15h,在125℃下干燥7h,得到钌基催化剂前驱体,经氢气气氛下250℃还原4h得到钌基催化剂。

[0097]

将1mmol 5-甲基糠醛,5-甲基糠醛摩尔量5mol%的钌基催化剂,与5-甲基糠醛摩尔比为8的氨水(25wt%),5ml间二甲苯加入到15ml反应釜中,关釜,用氢气置换釜内空气5次,充入4.0mpa氢气,升温至120℃,在该温度下反应0.5h。反应结束后,按照实施例1所述方法,冷却并取样分析,5-甲基糠醛的转化率为99%,对5-甲基糠胺的gc收率为97%,分离收率为94%。

[0098]

实施例8

[0099]

将0.1g碳化钛和碳化钛质量3wt%的醋酸钌加入到0.1g碳化钛饱和吸水量的水中,800rpm下搅拌1h后,室温静置48h,在135℃下干燥9h,得到钌基催化剂前驱体,经氢气气氛下260℃还原3.5h得到钌基催化剂。

[0100]

将1mmol对甲氧基苯甲醛,对甲氧基苯甲醛摩尔量15mol%的钌基催化剂,与对甲氧基苯甲醛摩尔比为6的氨水(25wt%),5ml甲醇加入到15ml反应釜中,关釜,用氢气置换釜内空气5次,充入3.0mpa氢气,升温至90℃,在该温度下反应5h。反应结束后,按照实施例1所

述方法,冷却并取样分析,对甲氧基苯甲醛的转化率为99%,对甲氧基苯甲胺的gc收率为96%,分离收率为93%。

[0101]

实施例9

[0102]

将0.1g氮化硼和氮化硼质量2wt%的醋酸钌加入到0.1g氮化硼饱和吸水量的水中,900rpm下搅拌2h后,室温静置30h,在145℃下干燥15h,得到钌基催化剂前驱体,经氢气气氛下270℃还原2h得到钌基催化剂。

[0103]

将1mmol苯丙醛,苯丙醛摩尔量8mol%的钌基催化剂,与苯丙醛摩尔比为7的氨水(25wt%),5ml对二甲苯加入到15ml反应釜中,关釜,用氢气置换釜内空气5次,充入0.5mpa氢气,升温至70℃,在该温度下反应4h。反应结束后,按照实施例1所述方法,冷却并取样分析,苯丙醛的转化率为99%,苯丙胺的gc收率为97%,分离收率为95%。

[0104]

实施例10

[0105]

将0.1g水滑石和水滑石质量7wt%的氯钌酸钠加入到水滑石饱和吸水量的水中,1200rpm下搅拌5h后,室温静置40h,在120℃下干燥11h,得到钌基催化剂前驱体,经氢气气氛下225℃还原4.5h得到钌基催化剂。

[0106]

将1mmol 4-吡啶甲醛,4-吡啶甲醛摩尔量16mol%的钌基催化剂,与4-吡啶甲醛摩尔比为9的氨水(25wt%),5ml乙腈加入到15ml反应釜中,关釜,用氢气置换釜内空气5次,充入2.5mpa氢气,升温至60℃,在该温度下反应12h。反应结束后,按照实施例1所述方法,冷却并取样分析,4-吡啶甲醛的转化率为99%,4-吡啶甲胺的gc收率为98%,分离收率为94%。

[0107]

实施例11

[0108]

(1)将钌源、络合剂、氮化硼放入水中得到分散液,其中:所述钌源为碘化钌,所述钌源的质量为氮化硼质量的4%、所述络合剂为赖氨酸,所述络合剂与所述钌源的摩尔比为25,所述水的质量为氮化硼质量的90倍;

[0109]

(2)向所述分散液中加入硼氢化钠(与钌源的摩尔比为10)在400rpm下搅拌2h后,室温静置12h,使用水和乙醇洗涤抽滤,将抽滤得到的固体在50℃下真空干燥5h,得到氮化硼平面负载金属钌催化剂前驱体,在氢气气氛下250℃下煅烧还原3h得到氮化硼平面负载金属钌的催化剂。

[0110]

氮化硼平面负载金属钌的催化剂在醛还原胺化制备伯胺中的应用:

[0111]

将苯甲醛、钌基催化剂、氨水(25wt%)、乙醇加入到15ml反应釜中,关釜,其中,苯甲醛用量为1mmol,钌基催化剂中钌的摩尔量为苯甲醛摩尔量的10%,氨水与苯甲醛的摩尔比为5,乙醇的用量为5ml;用氢气置换釜内空气5次,充入1.5mpa氢气,升温至100℃,在该温度下反应2h。反应结束后,将反应后的混合物自然冷却到室温,离心除去催化剂。加入1ml内标均三甲苯,取样并进行气相色谱分析。苯甲醛的转化率为99%,苯甲胺的gc收率为28%。

[0112]

实施例12

[0113]

按照实施例1的条件进行催化剂制备对催化剂进行还原后用于苯甲醛还原胺化反应,不同于实施例1的是:反应结束后将催化剂离心分离,并使用乙醇溶剂不断离心洗涤催化剂5次,再次循环苯甲醛还原胺化反应,如此循环使用催化剂六次,结果如表一所示。

[0114]

表一、钌基催化剂对苯甲醛还原胺化循环使用效果

[0115]

循环次数苯甲醛转化率(c%)苯甲胺的gc收率(c%)19998

2999739997499965999569995

[0116]

从表一中可以看出,制备钌基催化剂对苯甲醛还原胺化循环使用六次后仍能保持较高催化活性,苯甲胺的gc收率均保持在95%以上。实施例2~10提供的催化剂在相同条件下循环使用,也均能保持较高催化活性,循环使用六次后伯胺的gc收率均保持在95%以上。

[0117]

本发明制备催化剂制备方法简单,易与体系分离,循环使用多次后仍能保持较高催化活性,制备的钌基催化剂可以在醛基化合物还原胺化中高选择性的制备伯胺。制得的伯胺产品纯度高,达到99%以上,具有广阔的应用前景。

[0118]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。