1.本发明属于工业润滑技术领域,尤其涉及一种用于轨道润滑的复合锂基润滑脂及制备方法和应用。

背景技术:

2.随着国家经济的飞速发展和轨道车辆事业的不断进步,机车车辆的载荷不断加大,运营时长不断增加,轮轨损伤、噪声、曲线钢轨磨耗等问题也随之愈加突出。轮轨润滑处理工艺是减缓曲线钢轨磨耗的有效措施之一,为满足不同工况下的润滑需求,有关单位研发并部署了各种地面安装式或车载式的涂油设备。

3.相对于涂油设备的快速研发和改进,轨道润滑专用的润滑脂研发显得尤为滞后。传统的应用于工业设备的润滑脂,由于其理化指标是针对快速旋转摩擦部件的润滑减摩设计的,并不适用于轨道润滑这种重载、相对低速、环境适应性要求高的领域。

4.近年来,在轨道交通领域常用的耗材为以矿物油为基础的金属皂基脂,在实际的运营中存在以下的问题:

5.1、传递性差,即很难通过轮缘与轨道的摩擦将润滑脂膜均匀传递到整个轮缘接触面。

6.2、使用温度超过120℃时,即会产生严重的氧化、淌滴现象,使油膜被破坏而失去轮缘润滑功能,而轮缘与轨道摩擦时生热,很容易达到这个温度上限。

7.3、环境温度低于4℃时,润滑脂的黏性增大,难以均匀地挤出,导致堆积现象,过量的堆积润滑脂一旦被挤压到踏面或轨面上,就会导致车轮空转、打滑,造成安全隐患。

技术实现要素:

8.本发明实施例的目的在于提供一种用于轨道润滑的复合锂基润滑脂,旨在解决背景技术中提出的问题。

9.本发明实施例是这样实现的,一种用于轨道润滑的复合锂基润滑脂,包括以下按照重量百分数计的组分:复合锂基稠化剂5%~30%、聚碳酸酯型聚氨酯0.1%~5%、抗氧剂0.1%~1.2%、极压抗磨剂0.1%~5%、防锈剂0.1%~4.5%、助剂0.01%~5%,余量为基础油,各组分的重量百分数之和为100%。

10.优选的,所述复合锂基润滑脂包括以下按照重量百分数计的组分:复合锂基稠化剂20%~25%、聚碳酸酯型聚氨酯1%~2%、抗氧剂0.2%~0.5%、极压抗磨剂0.2%~0.5%、防锈剂0.5%~1.5%、助剂0.5%~1.5%,余量为基础油,各组分的重量百分数之和为100%。

11.优选的,所述基础油为500sn矿物油、聚α-烯烃基础油和脂类基础油中的至少一种。

12.优选的,所述复合锂基稠化剂为二元有机酸和氢氧化锂水溶液的混合物。

13.优选的,所述聚碳酸酯型聚氨酯为以二元胺与环氧化物在催化剂的催化下反应生

成的有机高聚物;所述催化剂为碱金属、铵盐或膦盐。

14.优选的,所述聚碳酸酯型聚氨酯的相对分子质量为2500~3500,且其分子中碳酸酯基团的摩尔分数为30%~40%,二氧化碳单元的摩尔分数25%~50%。

15.优选的,所述抗氧剂为二苯胺、苯基-α-萘胺和二异辛基二苯胺中的至少一种;所述极压抗磨剂为磷酸三甲酚脂、硫代磷酸酯和油性硼酸钾中的至少一种;所述防锈剂为石油磺酸钡、二壬基萘磺酸钡和环烷酸锌中的至少一种;所述助剂为二硫化钼、聚四氟乙烯、三聚氰胺、碳酸钙、硫酸钙和磷酸钙中的至少一种。

16.本发明实施例的另一目的在于提供一种上述复合锂基润滑脂的制备方法,其包括以下步骤:

17.按照上述各组分的重量百分数,称取复合锂基稠化剂、聚碳酸酯型聚氨酯、抗氧剂、极压抗磨剂、防锈剂、助剂、基础油,备用;所述复合锂基稠化剂为二元有机酸和氢氧化锂水溶液的混合物;

18.将防锈剂、抗氧剂与部分的基础油置于100~110℃的温度下进行混合,得到混合物a;

19.往上述混合物a添加氢氧化锂水溶液进行一次皂化反应,并置于210~230℃的温度下进行炼制后,再添加二元有机酸进行二次皂化反应,得到混合物b;

20.将混合物b与部分的基础油进行混合,并置于130~140℃的温度下进行脱水后,再置于160~220℃的温度下进行炼制,得到混合物c;

21.将混合物c与剩余部分的基础油进行混合,并冷却至85~95℃后,再与聚碳酸酯型聚氨酯进行混合,得到混合物d;

22.将混合物d冷却至75~85℃后,再与极压抗磨剂和助剂进行混合,并进行成脂处理,得到所述复合锂基润滑脂。

23.本发明实施例的另一目的在于提供一种上述制备方法制得的复合锂基润滑脂。

24.本发明实施例的另一目的在于提供一种上述复合锂基润滑脂在轮轨润滑中的应用。

25.本发明实施例提供的一种用于轨道润滑的复合锂基润滑脂,是特别针对轮轨减摩这种特殊的应用环境而研制的,其具有优异的温度稳定性、抗水性、粘着性、高温氧化安定性、极压抗磨性、传递性、抗氧化性和极高的环境适应性。具体的,该复合锂基润滑脂同现有的润滑脂相比,具有以下优势:

26.1、本发明实施例通过采用聚碳酸酯型聚氨酯作为稠化剂和成膜剂的一部分,与复合锂基稠化剂一起反应生成具备高分子性能的复合锂基润滑脂,由于碳酸酯键分子间内聚力较强,具有较高的玻璃化转变温度和熔点,从而提高了复合锂基润滑脂的温度稳定性、低温流动性和传递性。

27.2、由于碳酸酯基结构较为对称,偶极矩比醚氧键小,抗氧化性极强,因此本发明实施例得到的复合锂基润滑脂具有260℃以上的滴点,具有非常好的高温氧化安定性。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于

限定本发明。

29.实施例1

30.该实施例提供了一种用于轨道润滑的复合锂基润滑脂,其制备方法包括以下步骤:

31.s1、称取复合锂基稠化剂22kg、聚碳酸酯型聚氨酯1.3kg、抗氧剂0.3kg、极压抗磨剂0.5kg、防锈剂1.2kg、助剂1.2kg、基础油73.5kg,备用;其中,复合锂基稠化剂为二元有机酸和氢氧化锂水溶液按照等质量比混合的混合物,氢氧化锂水溶液为常温的氢氧化锂饱和水溶液;基础油为市售的500sn矿物油;聚碳酸酯型聚氨酯可以选用市售产品,其为二元胺与环氧化物在碱金属的催化下进行反应生成的有机高聚物,其相对分子质量为3000,且其分子中碳酸酯基团的摩尔分数为35%,二氧化碳单元的摩尔分数40%;抗氧剂为市售的芳胺类抗氧剂,具体为二苯胺;极压抗磨剂为磷酸三甲酚脂;防锈剂为石油磺酸钡;助剂为二硫化钼。

32.s2、将上述防锈剂、抗氧剂与1/3的基础油置于103℃的皂化反应釜(关闭进油阀,放空阀等阀门,并封盖)中进行混合溶解,得到混合物a。

33.s3、往上述混合物a添加氢氧化锂水溶液保温进行一次皂化反应0.5h,并升温至220℃进行炼制5min后,再添加二元有机酸进行二次皂化反应0.5h,得到混合物b。

34.s4、将混合物b与1/3的基础油进行混合,并升温至135℃进行脱水后,再继续升温至168℃进行炼制7min,得到混合物c。

35.s5、往混合物c中添加剩余1/3的基础油作为急冷油进行混合,并冷却至90℃后,再与聚碳酸酯型聚氨酯进行恒温搅拌混合10min,得到混合物d。

36.s6、将混合物d冷却至80℃后,再与极压抗磨剂和助剂进行搅拌混合均匀,得到产物,并将产物全部转移至调配釜通过三辊机研磨并过滤2次后成脂,即可得到复合锂基润滑脂。

37.实施例2

38.该实施例提供了一种用于轨道润滑的复合锂基润滑脂,其制备方法包括以下步骤:

39.s1、称取复合锂基稠化剂23.5kg、聚碳酸酯型聚氨酯1.5kg、抗氧剂0.2kg、极压抗磨剂0.5kg、防锈剂1.1kg、助剂0.6kg、基础油72.6kg,备用;其中,复合锂基稠化剂为二元有机酸和氢氧化锂水溶液按照等质量比混合的混合物,氢氧化锂水溶液为常温的氢氧化锂饱和水溶液;基础油为市售的聚α-烯烃基础油;聚碳酸酯型聚氨酯可以选用市售产品,其为二元胺与环氧化物在铵盐的催化下进行反应生成的有机高聚物,其相对分子质量为3000,且其分子中碳酸酯基团的摩尔分数为35%,二氧化碳单元的摩尔分数40%;抗氧剂为市售的芳胺类抗氧剂,具体为苯基-α-萘胺;极压抗磨剂为硫代磷酸酯;防锈剂为二壬基萘磺酸钡;助剂为聚四氟乙烯。

40.s2、将上述防锈剂、抗氧剂与1/3的基础油置于108℃的皂化反应釜(关闭进油阀,放空阀等阀门,并封盖)中进行混合溶解,得到混合物a。

41.s3、往上述混合物a添加氢氧化锂水溶液保温进行一次皂化反应0.5h,并升温至220℃进行炼制5min后,再添加二元有机酸进行二次皂化反应0.5h,得到混合物b。

42.s4、将混合物b与1/3的基础油进行混合,并升温至138℃进行脱水后,再继续升温

至170℃进行炼制7min,得到混合物c。

43.s5、往混合物c中添加剩余1/3的基础油作为急冷油进行混合,并冷却至90℃后,再与聚碳酸酯型聚氨酯进行恒温搅拌混合10min,得到混合物d。

44.s6、将混合物d冷却至80℃后,再与极压抗磨剂和助剂进行搅拌混合均匀,得到产物,并将产物全部转移至调配釜通过三辊机研磨并过滤2次后成脂,即可得到复合锂基润滑脂。

45.实施例3

46.该实施例提供了一种用于轨道润滑的复合锂基润滑脂,其制备方法包括以下步骤:

47.s1、称取复合锂基稠化剂23.6kg、聚碳酸酯型聚氨酯1.9kg、抗氧剂0.3kg、极压抗磨剂0.3kg、防锈剂0.7kg、助剂0.2kg、基础油73kg,备用;其中,复合锂基稠化剂为二元有机酸和氢氧化锂水溶液按照等质量比混合的混合物,氢氧化锂水溶液为常温的氢氧化锂饱和水溶液;基础油为市售的脂类基础油;聚碳酸酯型聚氨酯可以选用市售产品,其为二元胺与环氧化物在膦盐的催化下进行反应生成的有机高聚物,其相对分子质量为3000,且其分子中碳酸酯基团的摩尔分数为35%,二氧化碳单元的摩尔分数40%;抗氧剂为市售的芳胺类抗氧剂,具体为二异辛基二苯胺;极压抗磨剂为油性硼酸钾;防锈剂为环烷酸锌;助剂为三聚氰胺。

48.s2、将上述防锈剂、抗氧剂与1/3的基础油置于107℃的皂化反应釜(关闭进油阀,放空阀等阀门,并封盖)中进行混合溶解,得到混合物a。

49.s3、往上述混合物a添加氢氧化锂水溶液保温进行一次皂化反应0.5h,并升温至220℃进行炼制5min后,再添加二元有机酸进行二次皂化反应0.5h,得到混合物b。

50.s4、将混合物b与1/3的基础油进行混合,并升温至137℃进行脱水后,再继续升温至170℃进行炼制7min,得到混合物c。

51.s5、往混合物c中添加剩余1/3的基础油作为急冷油进行混合,并冷却至90℃后,再与聚碳酸酯型聚氨酯进行恒温搅拌混合10min,得到混合物d。

52.s6、将混合物d冷却至80℃后,再与极压抗磨剂和助剂进行搅拌混合均匀,得到产物,并将产物全部转移至调配釜通过三辊机研磨并过滤2次后成脂,即可得到复合锂基润滑脂。

53.实施例4

54.该实施例提供了一种用于轨道润滑的复合锂基润滑脂,其制备方法包括以下步骤:

55.s1、称取复合锂基稠化剂22.8kg、聚碳酸酯型聚氨酯1.7kg、抗氧剂0.3kg、极压抗磨剂0.4kg、防锈剂1.1kg、助剂0.8kg、基础油,备用;其中,复合锂基稠化剂为二元有机酸和氢氧化锂水溶液按照等质量比混合的混合物,氢氧化锂水溶液为常温的氢氧化锂饱和水溶液;基础油为市售的500sn矿物油;聚碳酸酯型聚氨酯可以选用市售产品,其为二元胺与环氧化物在碱金属的催化下进行反应生成的有机高聚物,其相对分子质量为3000,且其分子中碳酸酯基团的摩尔分数为35%,二氧化碳单元的摩尔分数40%;抗氧剂为市售的芳胺类抗氧剂,具体为二苯胺;极压抗磨剂为磷酸三甲酚脂;防锈剂为石油磺酸钡;助剂为碳酸钙。

56.s2、将上述防锈剂、抗氧剂与1/3的基础油置于108℃的皂化反应釜(关闭进油阀,

放空阀等阀门,并封盖)中进行混合溶解,得到混合物a。

57.s3、往上述混合物a添加氢氧化锂水溶液保温进行一次皂化反应0.5h,并升温至220℃进行炼制5min后,再添加二元有机酸进行二次皂化反应0.5h,得到混合物b。

58.s4、将混合物b与1/3的基础油进行混合,并升温至138℃进行脱水后,再继续升温至170℃进行炼制7min,得到混合物c。

59.s5、往混合物c中添加剩余1/3的基础油作为急冷油进行混合,并冷却至90℃后,再与聚碳酸酯型聚氨酯进行恒温搅拌混合10min,得到混合物d。

60.s6、将混合物d冷却至80℃后,再与极压抗磨剂和助剂进行搅拌混合均匀,得到产物,并将产物全部转移至调配釜通过三辊机研磨并过滤2次后成脂,即可得到复合锂基润滑脂。

61.实施例5

62.该实施例提供了一种用于轨道润滑的复合锂基润滑脂,其制备方法包括以下步骤:

63.s1、称取复合锂基稠化剂5kg、聚碳酸酯型聚氨酯5kg、抗氧剂1.2kg、极压抗磨剂5kg、防锈剂4.5kg、助剂5kg、基础油74.3kg,备用;其中,复合锂基稠化剂为二元有机酸和氢氧化锂水溶液按照等质量比混合的混合物,氢氧化锂水溶液为常温的氢氧化锂饱和水溶液;基础油为市售的500sn矿物油、聚α-烯烃基础油和脂类基础油的混合物;聚碳酸酯型聚氨酯可以选用市售产品,其为二元胺与环氧化物在碱金属的催化下进行反应生成的有机高聚物,其相对分子质量为2500,且其分子中碳酸酯基团的摩尔分数为30%,二氧化碳单元的摩尔分数25%;抗氧剂为市售的芳胺类抗氧剂,具体为二苯胺、苯基-α-萘胺和二异辛基二苯胺的混合物;极压抗磨剂为磷酸三甲酚脂、硫代磷酸酯和油性硼酸钾的混合物;防锈剂为石油磺酸钡、二壬基萘磺酸钡和环烷酸锌的混合物;助剂为碳酸钙、硫酸钙和磷酸钙的混合物。

64.s2、将上述防锈剂、抗氧剂与1/3的基础油置于100℃的皂化反应釜(关闭进油阀,放空阀等阀门,并封盖)中进行混合溶解,得到混合物a。

65.s3、往上述混合物a添加氢氧化锂水溶液保温进行一次皂化反应0.5h,并升温至210℃进行炼制6min后,再添加二元有机酸进行二次皂化反应0.5h,得到混合物b。

66.s4、将混合物b与1/3的基础油进行混合,并升温至130℃进行脱水后,再继续升温至160℃进行炼制10min,得到混合物c。

67.s5、往混合物c中添加剩余1/3的基础油作为急冷油进行混合,并冷却至85℃后,再与聚碳酸酯型聚氨酯进行恒温搅拌混合10min,得到混合物d。

68.s6、将混合物d冷却至75℃后,再与极压抗磨剂和助剂进行搅拌混合均匀,得到产物,并将产物全部转移至调配釜通过三辊机研磨并过滤2次后成脂,即可得到复合锂基润滑脂。

69.实施例6

70.该实施例提供了一种用于轨道润滑的复合锂基润滑脂,其制备方法包括以下步骤:

71.s1、称取复合锂基稠化剂30kg、聚碳酸酯型聚氨酯0.1kg、抗氧剂0.1kg、极压抗磨剂0.1kg、防锈剂0.1kg、助剂0.01kg、基础油69.59kg,备用;其中,复合锂基稠化剂为二元有

机酸和氢氧化锂水溶液按照等质量比混合的混合物,氢氧化锂水溶液为常温的氢氧化锂饱和水溶液;基础油为市售的聚α-烯烃基础油和脂类基础油的混合物;聚碳酸酯型聚氨酯可以选用市售产品,其为二元胺与环氧化物在碱金属的催化下进行反应生成的有机高聚物,其相对分子质量为3500,且其分子中碳酸酯基团的摩尔分数为40%,二氧化碳单元的摩尔分数50%;抗氧剂为市售的芳胺类抗氧剂,具体为苯基-α-萘胺和二异辛基二苯胺的混合物;极压抗磨剂为硫代磷酸酯和油性硼酸钾的混合物;防锈剂为二壬基萘磺酸钡和环烷酸锌的混合物;助剂为磷酸钙。

72.s2、将上述防锈剂、抗氧剂与1/3的基础油置于110℃的皂化反应釜(关闭进油阀,放空阀等阀门,并封盖)中进行混合溶解,得到混合物a。

73.s3、往上述混合物a添加氢氧化锂水溶液保温进行一次皂化反应0.5h,并升温至230℃进行炼制4min后,再添加二元有机酸进行二次皂化反应0.5h,得到混合物b。

74.s4、将混合物b与1/3的基础油进行混合,并升温至140℃进行脱水后,再继续升温至220℃进行炼制5min,得到混合物c。

75.s5、往混合物c中添加剩余1/3的基础油作为急冷油进行混合,并冷却至95℃后,再与聚碳酸酯型聚氨酯进行恒温搅拌混合10min,得到混合物d。

76.s6、将混合物d冷却至85℃后,再与极压抗磨剂和助剂进行搅拌混合均匀,得到产物,并将产物全部转移至调配釜通过三辊机研磨并过滤2次后成脂,即可得到复合锂基润滑脂。

77.实施例7

78.该实施例提供了一种用于轨道润滑的复合锂基润滑脂,其制备方法包括以下步骤:

79.s1、称取复合锂基稠化剂25kg、聚碳酸酯型聚氨酯2kg、抗氧剂0.5kg、极压抗磨剂0.5kg、防锈剂1.5kg、助剂1.5kg、基础油69kg,备用;其中,复合锂基稠化剂为二元有机酸和氢氧化锂水溶液按照等质量比混合的混合物,氢氧化锂水溶液为常温的氢氧化锂饱和水溶液;基础油为市售的500sn矿物油和脂类基础油的混合物;聚碳酸酯型聚氨酯可以选用市售产品,其为二元胺与环氧化物在碱金属的催化下进行反应生成的有机高聚物,其相对分子质量为3000,且其分子中碳酸酯基团的摩尔分数为35%,二氧化碳单元的摩尔分数30%;抗氧剂为市售的芳胺类抗氧剂,具体为二苯胺和二异辛基二苯胺的混合物;极压抗磨剂为磷酸三甲酚脂和油性硼酸钾的混合物;防锈剂为石油磺酸钡和环烷酸锌的混合物;助剂为二硫化钼和磷酸钙的混合物。

80.s2、将上述防锈剂、抗氧剂与1/3的基础油置于105℃的皂化反应釜(关闭进油阀,放空阀等阀门,并封盖)中进行混合溶解,得到混合物a。

81.s3、往上述混合物a添加氢氧化锂水溶液保温进行一次皂化反应0.5h,并升温至220℃进行炼制5min后,再添加二元有机酸进行二次皂化反应0.5h,得到混合物b。

82.s4、将混合物b与1/3的基础油进行混合,并升温至135℃进行脱水后,再继续升温至190℃进行炼制7min,得到混合物c。

83.s5、往混合物c中添加剩余1/3的基础油作为急冷油进行混合,并冷却至90℃后,再与聚碳酸酯型聚氨酯进行恒温搅拌混合10min,得到混合物d。

84.s6、将混合物d冷却至80℃后,再与极压抗磨剂和助剂进行搅拌混合均匀,得到产

物,并将产物全部转移至调配釜通过三辊机研磨并过滤2次后成脂,即可得到复合锂基润滑脂。

85.实施例8

86.该实施例提供了一种用于轨道润滑的复合锂基润滑脂,其制备方法包括以下步骤:

87.s1、称取复合锂基稠化剂20kg、聚碳酸酯型聚氨酯1kg、抗氧剂0.2kg、极压抗磨剂0.2kg、防锈剂0.5kg、助剂0.5kg、基础油77.6kg,备用;其中,复合锂基稠化剂为二元有机酸和氢氧化锂水溶液按照等质量比混合的混合物,氢氧化锂水溶液为常温的氢氧化锂饱和水溶液;基础油为市售的500sn矿物油;聚碳酸酯型聚氨酯可以选用市售产品,其为二元胺与环氧化物在碱金属的催化下进行反应生成的有机高聚物,其相对分子质量为3000,且其分子中碳酸酯基团的摩尔分数为35%,二氧化碳单元的摩尔分数35%;抗氧剂为市售的芳胺类抗氧剂,具体为二苯胺;极压抗磨剂为磷酸三甲酚脂;防锈剂为石油磺酸钡;助剂为聚四氟乙烯和三聚氰胺的混合物。

88.s2、将上述防锈剂、抗氧剂与1/3的基础油置于105℃的皂化反应釜(关闭进油阀,放空阀等阀门,并封盖)中进行混合溶解,得到混合物a。

89.s3、往上述混合物a添加氢氧化锂水溶液保温进行一次皂化反应0.5h,并升温至220℃进行炼制5min后,再添加二元有机酸进行二次皂化反应0.5h,得到混合物b。

90.s4、将混合物b与1/3的基础油进行混合,并升温至135℃进行脱水后,再继续升温至190℃进行炼制7min,得到混合物c。

91.s5、往混合物c中添加剩余1/3的基础油作为急冷油进行混合,并冷却至90℃后,再与聚碳酸酯型聚氨酯进行恒温搅拌混合10min,得到混合物d。

92.s6、将混合物d冷却至80℃后,再与极压抗磨剂和助剂进行搅拌混合均匀,得到产物,并将产物全部转移至调配釜通过三辊机研磨并过滤2次后成脂,即可得到复合锂基润滑脂。

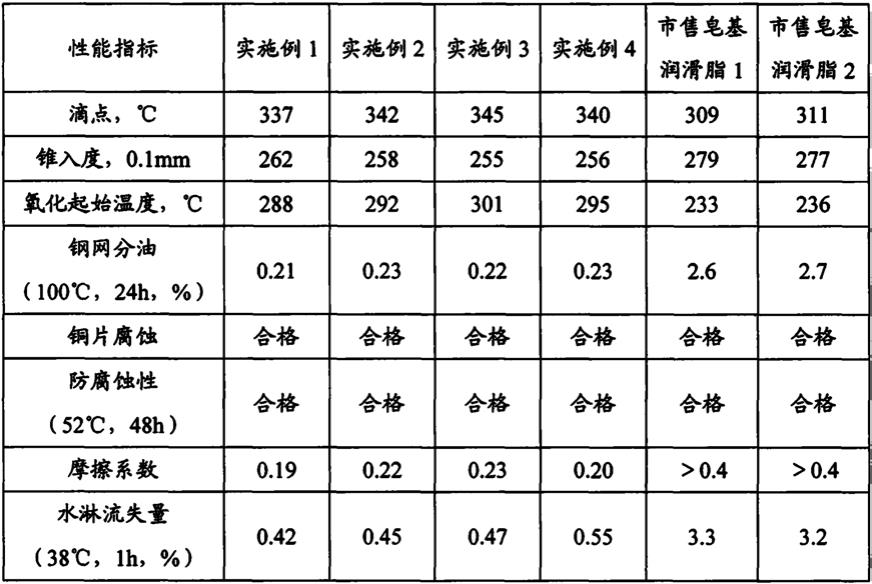

93.将上述实施例1~4制得的复合锂基润滑脂与两种市售的皂基润滑脂进行相关的性能对比,其对比结果如表1所示。其中,滴点采用gb/t3498方法测得,锥入度采用gb/t269方法测得,氧化安定性采用sh/t0109方法测得,铜片腐蚀性能采用gb/t7326方法测得,摩擦系数采用sh/t0847方法测得。

94.表1

[0095][0096]

从上表1可以看出,本发明实施例得到的复合锂基润滑脂相对于市售常用的金属皂基润滑脂具有较优异的温度稳定性、抗水性、粘着性、胶体安定性、极压抗磨性等性能,其可适用于交通轨道中的轮轨润滑减摩。

[0097]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。