1.本实用新型涉及隧道工程用布料装置,具体是一种隧道仰拱、矮边墙施工用自行走式布料装置。

背景技术:

2.在隧道仰拱施工中,液压仰拱栈桥是十分先进的工装设备,它的应用改变了传统仰拱施工作业模式,能够为隧底仰拱开挖、仰拱钢筋绑扎、仰拱浇筑、填充浇筑等工序提供作业空间,有效提高了仰拱作业效率。同时液压仰拱栈桥配合全幅仰拱模板的施工方法克服了传统半幅模板在浇筑仰拱及矮边墙时,易在矮边墙底部出现施工冷缝的问题,实现了仰拱、矮边墙的整体式浇筑,避免了施工冷缝的出现。

3.然而实践表明,现有液压仰拱栈桥及全幅仰拱模板在使用时存在以下问题:一是由于全幅仰拱模板上开设有多个布料振捣窗口,仰拱混凝土浇筑时多次转移溜槽,并将溜槽对准布料振捣窗口,而这些工序都需要依靠人工来完成,导致浇筑作业劳动强度大;二是由于矮边墙与栈桥主梁距离远,溜槽长度长、重量大,转移一次十分不便,影响作业效率。

技术实现要素:

4.本实用新型为了解决现有液压仰拱栈桥及全幅仰拱模板在使用时劳动强度大、操作不便影响施工效率的问题,提供了一种隧道仰拱、矮边墙施工用自行走式布料装置。

5.本实用新型是采用如下技术方案实现的:

6.一种隧道仰拱、矮边墙施工用自行走式布料装置,包括沿纵向布置的全幅仰拱模板和两个沿纵向行走于全幅仰拱模板上侧且左右对称分布的布料机构;

7.所述全幅仰拱模板包括位于底部且弧口朝上的弧形仰拱模板本体和沿竖向固定于弧形仰拱模板本体的左端部、右端部的矮边墙模板;弧形仰拱模板本体的左部、右部均开设有若干个前后分布且上下贯通的布料振捣窗口,且两侧的布料振捣窗口呈左右对称设置;每个布料振捣窗口的顶部均设置有铰接于弧形仰拱模板本体上表面的封闭门;弧形仰拱模板本体的上表面左部、上表面右部均沿纵向固定有两根左右平行分布且位于布料振捣窗口两侧的l形导轨,每根l形导轨的竖直板均设置于邻近弧形仰拱模板本体纵向中心线的一侧;

8.两个布料机构均包括方向朝上且沿左右方向布置的溜槽,两个溜槽均呈内高外低倾斜设置,且两者的外端部分别搭接于两个矮边墙模板的上表面;每个溜槽的下表面左部、下表面右部均固定有两根前后分布的斜向支腿,四对斜向支腿通过滚轮分别沿纵向行走于四根l形导轨的水平板上;溜槽的槽底中部开设有位于布料振捣窗口上方的贯通孔,贯通孔的下方沿竖向设置有与其连通且固定于溜槽的钢导管,钢导管的底部出料口与其中一个布料振捣窗口呈上下正对;位于左侧的贯通孔的左上方、位于右侧的贯通孔的右上方均设置有固定穿于溜槽两个侧壁的纵向枢轴,纵向枢轴上转动套设有卡接于溜槽内腔的翻转挡板,两个翻转挡板均呈内低外高倾斜设置。

9.进一步地,每个钢导管的顶部均设置有阀门机构,所述阀门机构包括固定套接于钢导管外侧壁顶部的加强钢圈,加强钢圈与钢导管的侧壁共同转动穿设有横向转轴,横向转轴的前侧固定有尺寸与钢导管内径匹配的横向直立的圆形阀板,两根横向转轴的外端部分别穿出两个加强钢圈,且两根横向转轴的外端部均沿竖向固定有位于加强钢圈下方的旋转把手。

10.进一步地,所述溜槽包括位于下方的下溜槽和底部滑动穿于下溜槽顶部的上溜槽,且下溜槽的顶部外侧固定套设有两个上下分布的纵向直立的矩形箍筋;斜向支腿固定于下溜槽的底部。

11.进一步地,所述上溜槽的顶部入料口呈上宽下窄的锥形入料口。

12.进一步地,每个布料机构位于前侧的两个斜向支腿均呈前低后高倾斜放置、位于后侧的两个斜向支腿均呈前高后低倾斜放置,且位于前侧的两个斜向支腿之间、位于后侧的两个斜向支腿之间均固定有横向连接梁。

13.进一步地,所述封闭门通过纵向布置的合页铰接于弧形仰拱模板本体的上表面,且所述合页均设置于远离弧形仰拱模板本体纵向中心线的一侧。

14.进一步地,所述翻转挡板沿横向的长度大于溜槽的槽高;翻转挡板的前端面、后端面分别与溜槽的两个内侧壁间隙配合。

15.进一步地,所述布料振捣窗口为尺寸大于钢导管内径的矩形窗口;贯通孔的孔径与钢导管的内径一致。

16.本实用新型结构设计合理可靠,实现了布料装置的自行走功能,而且大幅度降低了仰拱、矮边墙浇筑作业的劳动强度,降低了施工中的人工成本,同时操作便捷,方便与混凝土搅拌车对接,能够灵活切换仰拱、矮边墙浇筑模式,有效提高了作业效率与操作便捷性,进一步地,支撑稳固,工作性能稳定,具有结构简易、混凝土出料顺畅、制造成本低的优点,可适用于不同规模的隧道施工。

附图说明

17.图1是本实用新型的结构示意图;

18.图2是本实用新型的使用状态参考图;

19.图3是本实用新型中布料机构的结构示意图;

20.图4是本实用新型中贯通孔处的结构示意图;

21.图5是本实用新型中阀门机构的结构示意图。

22.图中,1

‑

弧形仰拱模板本体,2

‑

矮边墙模板,3

‑

布料振捣窗口,4

‑

封闭门,5

‑

l形导轨,6

‑

溜槽,601

‑

上溜槽,602

‑

下溜槽,7

‑

斜向支腿,8

‑

滚轮,9

‑

贯通孔,10

‑

钢导管,11

‑

纵向枢轴,12

‑

翻转挡板,13

‑

加强钢圈,14

‑

横向转轴,15

‑

圆形阀板,16

‑

旋转把手,17

‑

矩形箍筋,18

‑

横向连接梁,19

‑

混凝土搅拌车,20

‑

液压仰拱栈桥。

具体实施方式

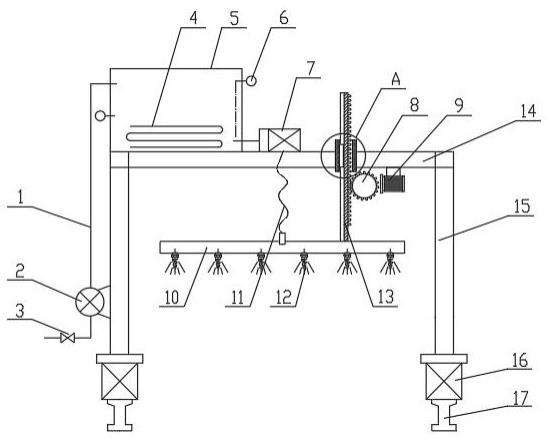

23.一种隧道仰拱、矮边墙施工用自行走式布料装置,如附图1、附图2所示,包括沿纵向布置的全幅仰拱模板和两个沿纵向行走于全幅仰拱模板上侧且左右对称分布的布料机构;

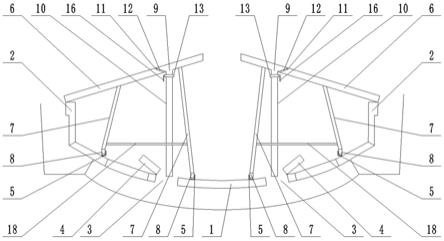

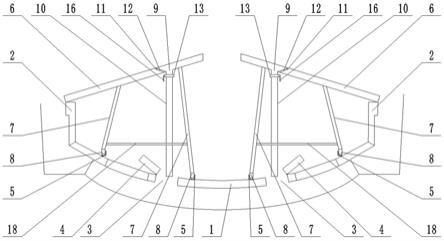

24.如附图1、附图2所示,所述全幅仰拱模板包括位于底部且弧口朝上的弧形仰拱模板本体1和沿竖向固定于弧形仰拱模板本体1的左端部、右端部的矮边墙模板2;弧形仰拱模板本体1的左部、右部均开设有若干个前后分布且上下贯通的布料振捣窗口3,且两侧的布料振捣窗口3呈左右对称设置;每个布料振捣窗口3的顶部均设置有铰接于弧形仰拱模板本体1上表面的封闭门4;弧形仰拱模板本体1的上表面左部、上表面右部均沿纵向固定有两根左右平行分布且位于布料振捣窗口3两侧的l形导轨5,每根l形导轨5的竖直板均设置于邻近弧形仰拱模板本体1纵向中心线的一侧;

25.如附图1、附图2、附图3所示,两个布料机构均包括方向朝上且沿左右方向布置的溜槽6,两个溜槽6均呈内高外低倾斜设置,且两者的外端部分别搭接于两个矮边墙模板2的上表面;每个溜槽6的下表面左部、下表面右部均固定有两根前后分布的斜向支腿7,四对斜向支腿7通过滚轮8分别沿纵向行走于四根l形导轨5的水平板上;溜槽6的槽底中部开设有位于布料振捣窗口3上方的贯通孔9,贯通孔9的下方沿竖向设置有与其连通且固定于溜槽6的钢导管10,钢导管10的底部出料口与其中一个布料振捣窗口3呈上下正对;位于左侧的贯通孔9的左上方、位于右侧的贯通孔9的右上方均设置有固定穿于溜槽6两个侧壁的纵向枢轴11,纵向枢轴11上转动套设有卡接于溜槽6内腔的翻转挡板12,两个翻转挡板12均呈内低外高倾斜设置。

26.如附图4、附图5所示,每个钢导管10的顶部均设置有阀门机构,所述阀门机构包括固定套接于钢导管10外侧壁顶部的加强钢圈13,加强钢圈13与钢导管10的侧壁共同转动穿设有横向转轴14,横向转轴14的前侧固定有尺寸与钢导管10内径匹配的横向直立的圆形阀板15,两根横向转轴14的外端部分别穿出两个加强钢圈13,且两根横向转轴14的外端部均沿竖向固定有位于加强钢圈13下方的旋转把手16。

27.作业时,首先将两根钢导管10的底部出料口分别与位于低处的两个布料振捣窗口3连通,并将两个溜槽6的顶部入料口均与混凝土搅拌车19的出料口连通,接着开启混凝土出料装置,混凝土从混凝土搅拌车19中流出,依次流经溜槽6、贯穿孔9、钢导管10,继而流入布料振捣窗口3(此状态下翻转挡板12能够封闭溜槽6下部,防止混凝土从溜槽6下部流出),由此进行仰拱低位段的浇筑;仰拱低位段浇筑完成后,利用滚轮8沿着l形导轨5将两个布料机构从低向高同步推行,直至两根钢导管10分别与下一对布料振捣窗口3正对,而后固定两个布料机构的位置,并将混凝土搅拌车19沿着液压仰拱栈桥20行驶至溜槽6附近,使得两个溜槽6的顶部入料口重新与混凝土搅拌车19的出料口连通,重新开启混凝土出料装置,由此进行仰拱中间段的浇筑;依此类推,按照自低向高的顺序完成仰拱的浇筑,并在仰拱浇筑完成后利用封闭门4封闭各个布料振捣窗口3,继而进行矮边墙的浇筑。浇筑矮边墙时,首先利用滚轮8沿着l形导轨5将两个布料机构重新推行至全幅仰拱模板的低位,接着利用阀门机构封闭两根钢导管10的顶部,具体操作如下:通过旋转把手16转动横向转轴14,横向转轴14转动带动圆形阀板15转动,直至圆形阀板15呈水平状,使得圆形阀板15的侧壁与钢导管10的内侧壁呈间隙配合,并固定旋转把手16以固定圆形阀板15的位置,由此实现封闭钢导管10的目的;封闭钢导管10后逆时针转动位于左侧的翻转挡板12,顺时针转动位于右侧的翻转挡板12,使得两个翻转挡板12均呈内高外低倾斜放置,然后将两个溜槽6的顶部入料口均与混凝土搅拌车19的出料口连通,开启混凝土出料装置,混凝土从混凝土搅拌车19流出,经两个溜槽6分别流入两个矮边墙模板2的外侧,由此进行矮边墙低位段的浇筑;依此类推,将

混凝土搅拌车19、两个布料机构从低向高同步推行,即可按照自低向高的顺序逐段完成矮边墙的浇筑,直至矮边墙平稳浇筑至设计顶面,克服了现有液压仰拱栈桥及全幅仰拱模板在使用时劳动强度大、操作不便影响施工效率的问题。在此过程中,全幅仰拱模板为仰拱、矮边墙浇筑时的内模,为仰拱、矮边墙的整体浇筑及固定成型提供支撑;布料振捣窗口3为浇筑及振捣提供了作业窗口;每对斜向支腿7与l形导轨5呈三角形布置,为布料机构提供了稳固的支撑作用;l形导轨5一是为布料机构提供了牢固的行走面,二是为滚轮8的行走提供左右方向的导向限位作用,进而提高了行走时的稳定性;纵向枢轴11与翻转挡板12的结构设计实现了仰拱、矮边墙浇筑模式的切换,使得本布料装置同时能够适用于仰拱、矮边墙的浇筑。

28.如附图2、附图3所示,所述溜槽6包括位于下方的下溜槽602和底部滑动穿于下溜槽602顶部的上溜槽601,且下溜槽602的顶部外侧固定套设有两个上下分布的纵向直立的矩形箍筋17;斜向支腿7固定于下溜槽602的底部。

29.该结构设计实现了上溜槽601与下溜槽602的抽拉功能,矩形箍筋17为抽拉操作提供限位作用,防止上溜槽601与下溜槽602脱节,提高了抽拉操作时的可靠性,同时能够根据布料振捣窗口、矮边墙的位置灵活调整溜槽6的长度,使得本布料装置适用于不同规模的隧道施工。

30.如附图2、附图3所示,所述上溜槽601的顶部入料口呈上宽下窄的锥形入料口。

31.该结构设计一是方便溜槽6与混凝土搅拌车19进行对接,二是有利于混凝土的顺畅出料,避免混凝土在入料口堆积。

32.如附图1、附图2、附图3所示,每个布料机构位于前侧的两个斜向支腿7均呈前低后高倾斜放置、位于后侧的两个斜向支腿7均呈前高后低倾斜放置,且位于前侧的两个斜向支腿7之间、位于后侧的两个斜向支腿7之间均固定有横向连接梁18。

33.斜向支腿7的结构设计有效提高了布料机构移动与非移动状态下的支撑稳固性,横向连接梁18的结构设计增加了斜向支腿7之间的连接强度,进一步提高了布料机构的支撑稳固性。

34.如附图1所示,所述封闭门4通过纵向布置的合页铰接于弧形仰拱模板本体1的上表面,且所述合页均设置于远离弧形仰拱模板本体1纵向中心线的一侧。

35.如附图1、附图2、附图3、附图4所示,所述翻转挡板12沿横向的长度大于溜槽6的槽高;翻转挡板12的前端面、后端面分别与溜槽6的两个内侧壁间隙配合。

36.该结构设计有效提高了浇筑仰拱时翻转挡板12对溜槽6下部的封闭效果,防止浇筑仰拱时混凝土从溜槽6下部流出,造成混凝土的浪费。

37.所述布料振捣窗口3为尺寸大于钢导管10内径的矩形窗口;贯通孔9的孔径与钢导管10的内径一致。

38.具体实施过程中,所述滚轮8为带有刹车片的单向轮;液压仰拱栈桥20为仰拱、矮边墙的施工提供了作业空间; l形导轨5是由长度为12m的角钢制成的;l形导轨5与弧形仰拱模板本体1、矩形箍筋17与下溜槽602、横向转轴14与溜槽6均通过焊接固定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。