1.本实用新型涉及服装生产加工技术领域,具体地说,涉及一种服装用标签分类收纳设备。

背景技术:

2.目前服装用的标明码数的标签通常是由编织机生产的,由于每次生产时,码数的种类有多种,并且每种码数的标签的生产的数量比较少;标签的生产商为了避免编织机频繁下载不同的设计文稿,以提高生产效率,标签的生产商在设计码数文稿时,会将多个码数的设计图案串联在一起,并在每个码数之间设计一个标记线,这样编织机可以连续的将多个码数串联的标签一次编织完,并卷在放料盘中,直至整批次的标签都编织完成,并保证同批次的每卷放料盘中不同码数的标签的数量和放置顺序是一样的。

3.以上对于标签的生产商来说,是提高了标签的生产效率,但由于每卷放料盘中有多种码数的标签,服装生产商为了方便该批次的标签的使用,需要将该批次的标签按码数进行分类收纳。目前的分类收纳方法通常是:人工将每卷收料盘的标签在标记线处切断,然后人工将各段相同码数的标签首尾相连后,并重新卷在一个放料盘中,以达到一个放料盘中只有一个码数的标签,从而方便使用目的。

4.由于码数标签的分类收纳是通过人工完成的,从而导服装用标签分类收纳作业的效率低下。

技术实现要素:

5.本实用新型的目的在于提供一种服装用标签分类收纳设备,提高了服装用码数标签分类收纳的作业效率。

6.本实用新型公开的服装用标签分类收纳设备所采用的技术方案是:

7.一种服装用标签分类收纳设备,包括底座,所述底座上设有第一固定板,

8.还包括:

9.上料机构,包括上料平台,所述上料平台上开设有若干条滑道,所述若干条滑道分别用于若干卷标签的上料;

10.收料机构,位于上料机构的一侧,用于码数标签的收纳;

11.检测机构,位于上料机构的上方、并与其中一条滑道上下垂直对齐,用于检测滑道内的标签上的标记线;

12.切断组件,位于上料机构和收料机构之间,用于切断上料机构上料的标签;

13.焊接组件,位于切断组件和收料机构之间,用于标签的焊接;

14.平移机构,位于上料平台的下方,用于驱动上料平台沿垂直于滑道的方向水平往复移动;

15.控制单元,电性连接于上料机构、收料机构、检测机构、切断组件、焊接组件和平移机构。

16.作为优选方案,所述上料机构还包括放料架和上料驱动组件,所述放料架与第一固定板分别位于上料平台的相对两侧,所述放料架与上料平台相连、用于若干卷标签的存放,所述上料驱动组件用于带动滑道内标签向切断组件方向移动。

17.作为优选方案,所述上料驱动组件包括第一气缸和与第一气缸相连的第一滚轮,以及第一电机和与第一电机的输出端相连的转动轴,所述第一固定板靠近上料平台的一侧开设有u形缺口,所述u形缺口的开口朝向上料平台,所述上料平台远离放料架的一侧位于u形缺口内,所述第一气缸固定在u形缺口的上侧,所述第一滚轮位于上料平台的上方,所述第一气缸用于驱动第一滚轮上下移动,所述第一滚轮可沿滑道的方向转动,所述转动轴位于滑道的下方、且中心轴线与上料平台平行,所述第一电机用于驱动转动轴沿滑道的方向转动,所述第一滚轮与转动轴相对应。

18.作为优选方案,所述检测机构包括第二固定板,所述第二固定板的一端固定在第一固定板上,所述第二固定板远离第一固定板的一端设有缓冲电眼、靠近第一固定板的一端设有定位电眼,所述缓冲电眼和定位电眼均位于上料平台的上方,所述缓冲电眼和定位电眼均用于标签上的标示线的识别。

19.作为优选方案,所述第二固定板远离第一固定板的一端还设有无料检测电眼,所述无料检测电眼位于上料平台的上方、用于检测滑道内标签的有无,所述缓冲电眼位于无料检测电眼与定位电眼之间。

20.作为优选方案,所述切断组件包括第二气缸和与第二气缸相连的切刀,以及位于切刀下方的超声波振头,所述第二气缸和超声波振头均固定在第一固定板上,所述第二气缸用于驱动切刀在超声波振头的上方上下移动,所述超声波振头的顶部与滑道平齐。

21.作为优选方案,所述焊接组件包括第三气缸和与第三气缸相连的焊接刀,所述第三气缸与第二气缸并排固定在第一固定板上,所述焊接刀位于切刀远离上料平台的一侧,所述第三气缸用于驱动焊接刀在超声波振头的上方上下移动。

22.作为优选方案,所述收料机构包括安装在第一固定板上收料盘和收料驱动组件,所述收料驱动组件包括第四气缸、第二滚轮和第三滚轮,所述第四气缸安装在第一固定板上,所述第二滚轮与第四气缸相连,所述第三滚轮安装在第一固定板上,所述第三滚轮相对设置在第二滚轮的正下方,所述第四气缸用于驱动第二滚轮在第三滚轮的上方上下移动,所述第三滚轮的顶面与滑道平齐,所述第二滚轮和第三滚轮均可沿滑道的方向转动,所述收料盘位于第三滚轮远离焊接组件一侧的下方。

23.作为优选方案,所述平移机构包括导轨、丝杆和第二电机,所述导轨铺设在底座上,所述上料平台与导轨滑动连接,所述滑道的方向与导轨的方向垂直相交,所述上料平台与丝杆相连,所述第二电机用于驱动丝杆带动上料平台在导轨上往返移动。

24.作为优选方案,还包括第一吹气管和第二吹气管,所述第一吹气管位于超声波振头的一侧、且开口由远离第一固定板的方向对着超声波振头的顶部,所述第二吹气管的开口位于超声波振头与上料平台之间、且低于超声波振头的顶部,所述第二吹气管的开口朝上。

25.本实用新型公开的服装用标签分类收纳设备的有益效果是:操作人员将同一批次若干卷码数混合的标签放在上料机构内,将每卷标签的前段展出、穿过上料平台上的滑道直至与滑道的另一端并对齐,再将其中位于检测机构正下方的一条滑道内的标签的一端继

续穿过切断组件和焊接组件后,与收料机构相连。设备启动时,在上料机构和收料机构的共同驱动下,检测机构正下方的一条滑道中的标签从上料机构向收料机构移动;当检测机构检测到标签上出现标记线时,通过控制单元控制上料机构和收料机构减速运行,当标记线处移动到切断机构内时,控制单元控制上料机构和收料机构停止运行,此时,切断组件沿标记线处将穿过切断组件的标签切断,平移机构驱动上料平台沿垂直于滑道的方向移动,当下一滑道位于检测机构的正下方、并且检测机构没有检测到标记线时,平移机构停止驱动;在上料机构的再次输送下,位于检测机构的正下方的滑道内的标签的一端穿过切断组件、并在焊接组件中与前段标签重叠,焊接组件将重叠的两段标签焊接在一起后,在上料机构和收料机构的共同驱动下,检测机构正下方的一条滑道中的标签从上料机构向收料机构移动。

26.如此循环,直至各个滑道中相同码数的标签焊接完成并移动到收料机构中时,设备停止运行,由人工拉动位于检测机构正下方的一条滑道中的另外一个码数的标签的一端、穿过切断组件和焊接组件后,与收料机构相连,设备再次按以上动作进行另外一个码数的标签的收纳。由于同一批次的若干卷标签中的相同码数的标签的统一收纳是由设备自动完成,而无需人工参入,所以提高了服装用码数标签分类收纳的作业效率。

附图说明

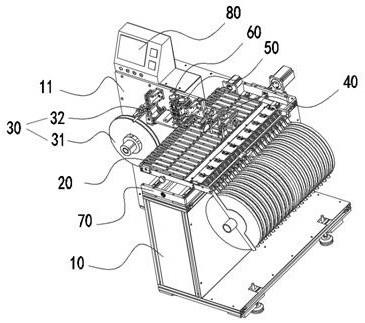

27.图1是本实用新型一种服装用标签分类收纳设备的机构示意图。

28.图2是本实用新型一种服装用标签分类收纳设备的另一机构示意图。

29.图3是图2的a部放大示意图。

30.图4是图2的b部放大示意图。

31.图5是图2的c部放大示意图。

32.图6是本实用新型一种服装用标签分类收纳设备的上料机构和平移机构的示意图。

33.图7是本实用新型一种服装用标签分类收纳设备的第一固定板的示意图。

具体实施方式

34.下面结合具体实施例和说明书附图对本实用新型做进一步阐述和说明:

35.请参考图1至图2,一种服装用标签分类收纳设备,包括底座10、上料机构20、收料机构30、检测机构40、切断组件50、焊接组件60、平移机构70和控制单元80。

36.请参考图1和图6,底座10上设有第一固定板11,上料机构20包括上料平台21、放料架22和上料驱动组件23,放料架22与第一固定板11分别位于上料平台21的相对两侧,放料架22与上料平台21相连,上料平台21上设有若干条滑道211,上料驱动组件23包括第一气缸231和与第一气缸231相连的第一滚轮232,以及第一电机233和与第一电机233的输出端相连的转动轴234,第一气缸231固定在第一固定板11上,第一滚轮232位于上料平台21上的其中一条滑道211的正上方,第一滚轮232可沿滑道211的方向转动,转动轴234位于滑道211的下方,转动轴234的中心轴线与上料平台21平行,转动轴234的中心轴线与第一滚轮232的中心轴线平行,转动轴234与第一滚轮232相对应,但转动轴234的中心轴线与第一滚轮232的中心轴线在垂直方向上和水平方向上均不在一个平面内,转动轴234的中心轴线与第一滚

轮232的中心轴线在水平方向上的间距小于第一滚轮232的半径。

37.当需要上料时,第一气缸231驱动第一滚轮232向下移动,第一滚轮232将位于其正下方的滑道211内的标签卡在第一滚轮232与转动轴234之间,此时第一电机233驱动转动轴234转动,该滑道211内的标签在转动轴234的驱动下,沿着该滑道211向切断组件50的方向移动;当不需要上料时,第一气缸231驱动第一滚轮232向上移动到滑道211的上方。

38.请参考图1、图6和图7,第一固定11板靠近上料平台21的一侧开设有u形缺口111,u形缺口111的开口朝向上料平台21,上料平台21远离放料架22的一侧位于u形缺口111内,第一气缸231固定在u形缺口111的上侧。

39.请参考图1至图3,检测机构40包括第二固定板41,第二固定板41的一端固定在第一固定板11靠近放料架22的一侧,第二固定板41位于上料平台21的上方,第二固定板41上并排安装有无料检测电眼42、缓冲电眼43和定位电眼44,无料检测电眼42位于第二固定板41远离第一固定板11的一端,定位电眼44位于第二固定板41靠近第一固定板11的一端,缓冲电眼43位于无料检测电眼42与定位电眼44之间,无料检测电眼42、缓冲电眼43和定位电眼44均位于上料平台21上的其中一条滑道211的正上方。

40.无料检测电眼42可以检测其正下方的滑道211内是否有标签,当滑道211内没有标签时,无料检测电眼42将无标签的信号反馈给控制单元80,控制单元80控制设备停止运转;缓冲电眼43可以检测其正下方的滑道211的标签上是否有标记线,当有标记线时,缓冲电眼43将有标记线的信号反馈给控制单元80,控制单元80控制上料机构20和收料机构30运转减速;定位电眼44可以检测其正下方的滑道211的标签上是否有标记线,当有标记线时,定位电眼44将有标记线的信号反馈给控制单元80,控制单元80控制上料机构20和收料机构30停止运转。

41.请参考图1至图4,切断组件50包括第二气缸51和切刀52,第二气缸51固定在第一固定板11上,切刀52位于第二气缸51的下方、并与第二气缸51相连,切刀52下方设有超声波振头53,超声波振头53与切刀52相对应,超声波振头53的顶部与滑道211平齐。

42.当位于超声波振头53的顶面上的标签需要切断时,第二气缸51驱动切刀52向下移动,从而切刀52将位于超声波振头53的顶面上的标签切断;标签切断后,第二气缸51驱动切刀52向上移动,离开超声波振头53。

43.请参考图1至图5,焊接组件60包括第三气缸61和焊接刀62,第三气缸61与第二气缸51并排固定在第一固定板11上,焊接刀62位于第三气缸61的下方、并与第三气缸61相连,焊接刀62位于切刀52远离上料平台21的一侧,焊接刀62位于超声波振头53的上方、并与超声波振头53相对应。

44.当位于超声波振头53的顶面上的上下重叠的标签需要焊接在一起时,第三气缸61驱动焊接刀62向下移动,标签在焊接刀62和超声波振头53的作用下焊接在一起;标签焊接完后,第三气缸61驱动焊接刀62向上移动,离开超声波振头53。

45.收料机构30包括安装在第一固定板11上收料盘31和收料驱动组件32,收料驱动组件32包括第四气缸321、第二滚轮322和第三滚轮323,第四气缸321与第三气缸61并排安装在第一固定板11上,第三气缸61位于第二气缸51和第四气缸321之间,第二滚轮322位于第四气缸321的下方、并与第四气缸321相连,第三滚轮323安装在第一固定板11上,第三滚轮323相对设置在第二滚轮232的正下方,第三滚轮323的顶面与滑道211平齐,第二滚轮232和

第三滚轮233均可沿滑道211的方向转动,收料盘31位于第三滚轮233远离焊接组件60一侧的下方,收料盘31的中心轴线、第二滚轮322的中心轴线和第三滚轮323的中心轴线均平行。

46.标签的一端绕过第三滚轮323的顶面后固定在收料盘31上,当需要收料时,第四气缸321驱动第二滚轮322向下移动,第二滚轮322将标签卡在第二滚轮322与第三滚轮323之间,收料盘31转动,并拉动标签在第二滚轮322与第三滚轮323之间移动;当不需要收料时,第四气缸321驱动第二滚轮322向上移动,离开第三滚轮323。

47.请参考图1至图6,平移机构70包括两条导轨71、丝杆72和第二电机73,两条导轨71并排铺设在底座10上,上料平台21与两条导轨71滑动连接,滑道211的方向与导轨71的方向垂直相交,丝杆72的一端与第二电机73的输出轴相连、另一端与上料平台21相连。

48.当无料检测电眼42检测到其正下方的滑道211内没有标签时、或定位电眼44检测到其正下方的滑道211的标签上有标记线时,因为上料机构20和收料机构30均处于停止运转状态,当切断组件50将标签切断后,第二电机73转动时驱动丝杆72带动上料平台21沿着两条导轨71逐渐移动,从而无料检测电眼42、缓冲电眼43和定位电眼44可以继续检测下一条滑道211内的标签状况。

49.还包括第一吹气管90和第二吹气管100,第一吹气管90位于超声波振头53的一侧,第一吹气管90的开口由远离第一固定板11的方向对着超声波振头53的顶部,第二吹气管100的开口位于超声波振头53与上料平台21之间,且第二吹气管100的开口低于超声波振头53的顶部,第二吹气管100的开口朝上。第一吹气管90和第二吹气管100用于将切刀52切断的多余的标签从超声波振头上清扫到设备之外。

50.请参考图1至图6,当需要对同一批若干卷标签进行分类作业时,先由操作人员将同一批次的若干卷码数混合的标签分别放在放料架22上,并将每卷标签的前段展出、分别穿过上料平台21上的若干条滑道211直至与滑道211的另一端并对齐,再将位于检测机构40的正下方的一条滑道211内的标签的一端依次绕过超声波振头53的顶面和第三滚轮323的顶面后,固定在收料盘31上。

51.分类收纳开始时,启动设备的控制单元80后,

52.第一步:第一气缸231驱动第一滚轮232向下移动,第一滚轮232将位于其正下方的滑道211内的标签卡在第一滚轮232与转动轴234之间;第四气缸321驱动第二滚轮322向下移动,第二滚轮322将标签卡在第二滚轮322与第三滚轮323之间。

53.第二步:第一电机233驱动转动轴234转动,第一滚轮232下方的标签在转动轴234的驱动下,沿着该滑道211向切断组件50的方向移动,同时收料盘31转动,并拉动标签在第二滚轮322与第三滚轮323之间移动,从而将放料架22上卷盘中标签收纳到收料盘31中。

54.第三步:当缓冲电眼43检测到其正下方的滑道211的标签上有标记线时,缓冲电眼43将有标记线的信号反馈给控制单元80,控制单元80控制第一电机233和收料盘31转动减速;当定位电眼44检测到其正下方的滑道211的标签上有标记线时,定位电眼44将有标记线的信号反馈给控制单元80,控制单元80控制第一电机233和收料盘31停止转动,第一气缸231驱动第一滚轮232向上移动,此时标签上有标记线的位置位于超声波振头53的顶面上、并且位于切刀52的正下方。

55.第四步:第二气缸51驱动切刀52向下移动,切刀52将位于超声波振头53的顶面上的标签切断,第二气缸51驱动切刀52向上移动,离开超声波振头53。

56.第五步:第二电机73转动时驱动丝杆72带动上料平台21沿着两条导轨71逐渐移动,另外一条滑道211位于检测机构40的正下方,从而无料检测电眼42、缓冲电眼43和定位电眼44继续检测其正下方滑道211内的标签状况。

57.第六步:当无料检测电眼42检测到有标签、缓冲电眼43和定位电眼44没有检测到标记线时,第一气缸231驱动第一滚轮232向下移动,第一电机233驱动转动轴234转动,当新的一个滑道211内的标签移动到超声波振头53的顶面上、且其前端与上料机构30上的标签重叠时,第一电机233停止转动,重复第四步。

58.第七步:第一吹气管90和第二吹气管100超声波振头53上多余的一段标签从设备吹落。

59.第八步:第一电机233驱动转动轴234转动,当第六步中的滑道211内的标签再次移动到超声波振头53的顶面上、且其前端与上料机构30上的标签再次重叠时,第三气缸61驱动焊接刀62向下移动,焊接刀62和超声波振头53配合将超声波振头53上重叠的两条标签焊接在一起,第三气缸61驱动焊接刀62向上移动,离开超声波振头53。

60.然后不断重复以上第二步到第八步,直到若干卷标签中相同的码数的标签全部收纳在一起后,由操作人员再将位于检测机构40的正下方的一条滑道211内的另一码数的标签的一端依次绕过超声波振头53的顶面和第三滚轮323的顶面后,固定在收料盘31上,然后再重复以上第一步到第七步,直到另一个相同的码数的标签全部收纳在一起。

61.当同批次的若干卷标签全部收纳到收料机构30中,无料检测电眼42检测到若干滑道211内均没有标签时,无料检测电眼42将没有标签的信号反馈给控制单元80,控制单元80控制设备停止运转。由于同一批次的若干卷标签中的相同码数的标签的统一收纳是由设备自动完成,而无需人工参入,所以提高了服装用码数标签分类收纳的作业效率。

62.综上所述,通过在底座10上设置上料机构20,实现了若干卷标签向收料机构30的上料;通过在底座10上设置检测机构40,实现了对上料机构20中标签的状况的监视,并将监视的结果反馈给控制单元80,控制单元80进一步对其它部件的运转进行控制;通过在底座10上设置切断组件50,当检测机构40发现有标签上的标示线后,切断组件50将标签沿标记线处将标签切断;通过在底座10上设置焊接组件60,可以将上一个滑道211内的标签与下一个滑道211内的相同码数的标签进行焊接;通过在底座10上设置平移机构70,当与收料机构30对齐的一个滑道211内的某个码数的标签上料完了后,可以更换下一个具有相同码数标签的滑道211与收料机构30对齐,从而实现了标签的自动分类收纳。

63.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。