1.本实用新型是关于轨道交通制动系统气动阀类产品领域的应用,尤其涉及一种反向阀。

背景技术:

2.轨道交通车辆在运行过程中,根据速度的不同需要的制动力也不同,制动系统根据列车速度,会通过电磁阀输出一个高低制动力切换预控压力(简称切换压力)给反向阀,这个切换压力称为t压力,反向阀内的活塞在t压力的推动下,移动到不同的位置使不同的气路连通或隔断,从而输出压力到下游气动阀类部件腔室内或排空下游气动阀类部件腔室内的压力,以通过下游气动阀类部件产生高制动力或低制动力。

3.图1和图2所示为现有反向阀的原理图,反向阀包括外壳01(由阀盖011和阀体012构成)、活塞02、o形密封圈021以及回位弹簧03,在阀体012上开设有切换压力入口0121(简称t口)、输出口0122、风源口0123和排气口0124;切换压力入口0121用于连接电磁阀的输出端,以输入t压力;输出口0122用于连接下游气动阀类的容积腔,风源口0123用于连接风源,排气口0124与外界大气连通。当切换压力入口0121的压力为0时,活塞02在回位弹簧03的作用下处于如图1所示的位置,此时风源口0123和输出口0122连通,风源口0123的压力空气流入到输出口0122,进入下游气动阀类的容积腔;当切换压力入口0121有压力空气流入时,要求当切换压力入口0121的压力上升至300kpa前,活塞02在切换压力入口0121压力的作用下向下运动至最下端,如图2中所示的位置,使得输出口0122通过活塞02内部的通气孔022与排气口0124连通,以使与输出口0122相连的下游阀的腔室内压力空气排出,压力降至0。当切换压力入口0121的压力再次排空后,反向阀的活塞02在回位弹簧03的作用下复位,风源口0123与输出口0122再次连通。

4.然而,现有反向阀内活塞02采用的密封方式为三道o形密封圈021动密封,在运用一段时间后,o形密封圈021在油脂中的膨胀、橡胶老化等因素的作用下,导致o形密封圈021的压缩量增大,从而使活塞02运动阻力增大,最终导致两个问题:

5.(1)在t压力上升阶段中,无法在300kpa前完成位置切换,即要推动活塞02运动到最下端位置,需要大于300kpa的压力。

6.(2)在t压力下降阶段,活塞02无法复位,即回位弹簧03的力无法克服o形密封圈021的阻力,无法推动活塞02上升至规定位置。

7.由于以上两个问题的存在,使得现有反向阀存在较高的故障率,影响轨道车辆的正常运营。

8.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种反向阀,以克服现有技术的缺陷。

技术实现要素:

9.本实用新型的目的在于提供一种反向阀,能有效解决现有反向阀在t压力升至

300kpa之前无法切换至规定位置以及t压力下降后可能无法复位的问题。

10.本实用新型的目的是这样实现的,一种反向阀,包括具有阀腔的外壳,在阀腔内从上至下依次设有辅助活塞组件、主活塞杆和回位弹簧;主活塞杆能轴向密封滑动地设在外壳内并与外壳的内壁围合形成相互独立的第一密封移动腔和第二密封移动腔,回位弹簧夹设在主活塞杆和外壳之间;辅助活塞组件包括密封固设在外壳内壁上的一个导向板或者呈上下间隔排布的至少两个导向板,以及能密封滑动地穿设在各导向板上的辅助活塞杆;辅助活塞杆的底端能抵靠在主活塞杆的顶面上;在辅助活塞杆的外壁且位于每个导向板的上方均向外凸设有凸缘,凸缘与外壳的内壁滑动密封连接;在外壳的侧壁从上至下依次开设有与阀腔连通的切换压力入口、输出口和风源口,在主活塞杆内开设有与第一密封移动腔连通并穿透主活塞杆底面的通气孔,在外壳的底部开设有正对通气孔的排气口;切换压力入口通过外壳内开设的相应通道与主活塞杆的顶面以及各凸缘的顶面各自所在的密封腔均连通;输出口能与风源口连通,或者输出口能通过第一密封移动腔和通气孔与排气口连通;风源口与第二密封移动腔连通。

11.在本实用新型的一较佳实施方式中,每个导向板与其上方的凸缘之间的阀腔均通过开设在外壳上的泄压孔与外界大气连通。

12.在本实用新型的一较佳实施方式中,外壳包括呈上下密封连接的阀盖和阀体,阀盖和阀体的内部围合构成阀腔,主活塞杆和回位弹簧均设在阀体内,切换压力入口、输出口、风源口和排气口均开设在阀体上,辅助活塞组件设在阀盖内,各导向板均与阀盖固接。

13.在本实用新型的一较佳实施方式中,辅助活塞组件包括一个导向板,在辅助活塞杆的外壁上共设有一个凸缘;主活塞杆的顶面与导向板的底面之间以及凸缘的顶面与阀盖的顶部内壁之间的阀腔分别构成下密封腔和上密封腔,下密封腔构成主活塞杆的顶面所在的密封腔,上密封腔构成凸缘的顶面所在的密封腔;切换压力入口与下密封腔连通,在阀盖内开设有连通切换压力入口和上密封腔的导气孔。

14.在本实用新型的一较佳实施方式中,在阀盖的下端内壁开设有贯穿其下端端面且内径扩大的阶梯孔,并在阶梯孔的孔壁上开设有环形卡槽;导向板的下端外壁凸设有限位凸环,限位凸环嵌设在阶梯孔内;在环形卡槽内卡设有具有纵向切口的弹性挡圈,限位凸环的两端面分别顶抵在阶梯孔的孔肩和弹性挡圈的顶面上。

15.在本实用新型的一较佳实施方式中,辅助活塞组件包括至少两个导向板,在辅助活塞杆的外壁上共设有至少两个凸缘;主活塞杆的顶面与位于底端的导向板的底面之间以及位于顶端的凸缘的顶面与阀盖的顶部内壁之间的阀腔分别构成下密封腔和上密封腔,其余各凸缘的顶面与其上方对应的导向板的底面之间的阀腔均形成中密封腔;下密封腔构成主活塞杆的顶面所在的密封腔,上密封腔构成位于顶端的凸缘的顶面所在的密封腔,各中密封腔分别构成其余各凸缘的顶面所在的密封腔;切换压力入口与下密封腔连通,在阀盖内开设有连通切换压力入口与上密封腔和各中密封腔的导气孔。

16.在本实用新型的一较佳实施方式中,在阀盖的内壁从上至下开设有孔径依次增大的至少两个阶梯孔,阶梯孔的数量与导向板的数量相同,在各阶梯孔的孔壁上均开设有环形卡槽;各导向板的下端外壁均凸设有限位凸环,各限位凸环的外径从上至下依次增大,各限位凸环均嵌设在对应的阶梯孔内;在各环形卡槽内均卡设有具有纵向切口的弹性挡圈,各弹性挡圈的外径从上至下依次增大,各限位凸环的两端面分别顶抵在对应的阶梯孔的孔

肩和对应的弹性挡圈的顶面上。

17.在本实用新型的一较佳实施方式中,辅助活塞杆包括从上至下依次抵接并同轴设置的至少两个子活塞杆,子活塞杆的数量与导向板和凸缘的数量相同;子活塞杆能密封滑动地穿设在对应的导向板上,凸缘形成在对应的子活塞杆上,位于底部的子活塞杆的底端能抵靠在主活塞杆的顶面上。

18.在本实用新型的一较佳实施方式中,阀盖的下端外壁与阀体的上端内壁螺纹连接,并在阀盖和阀体之间夹设有第一密封圈。

19.在本实用新型的一较佳实施方式中,在各导向板的中心均开设有中心孔,辅助活塞杆能密封滑动地穿设在中心孔内。

20.在本实用新型的一较佳实施方式中,在各导向板的外侧壁与外壳的内壁之间以及各导向板的内侧壁与辅助活塞杆的外壁之间均夹设有第二密封圈,在各凸缘的外侧壁与外壳内壁之间均夹设有第三密封圈。

21.在本实用新型的一较佳实施方式中,主活塞杆的外壁向外凸设形成从上至下间隔分布并与外壳内壁滑动密封连接的第一凸环、第二凸环和第三凸环,第一凸环和第二凸环之间的阀腔构成第一密封移动腔,第二凸环和第三凸环之间的阀腔构成第二密封移动腔,回位弹簧套设在主活塞杆的下部且其两端分别顶抵在第三凸环和外壳的底部内壁上。

22.在本实用新型的一较佳实施方式中,在第一凸环、第二凸环和第三凸环的外侧壁与外壳的内壁之间均夹设有第四密封圈。

23.由上所述,本实用新型中的反向阀在现有反向阀的基础上增设了辅助活塞组件,并将t压力引入到各凸缘顶面所在的密封腔内,增大了t压力的作用面积,进而增大了使主活塞杆运动的推力,使其更易克服主活塞杆上o形密封圈的阻力,使主活塞杆即使在o形密封圈压量增大的情况下,也能在t压力上升至300kpa之前被推动到规定位置;通过适当增大回位弹簧的复位力,在t压力排空时便能够保证主活塞杆顺利复位。整个反向阀结构简单、安装方便,相较于现有反向阀,主要增加了辅助活塞组件,原现有反向阀的部分外壳、活塞等零件均可以继续使用,更换的成本较低。

附图说明

24.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

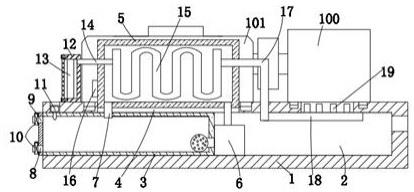

25.图1:为现有反向阀在输出口与风源口连通时的原理图。

26.图2:为现有反向阀在输出口与排气口连通时的原理图。

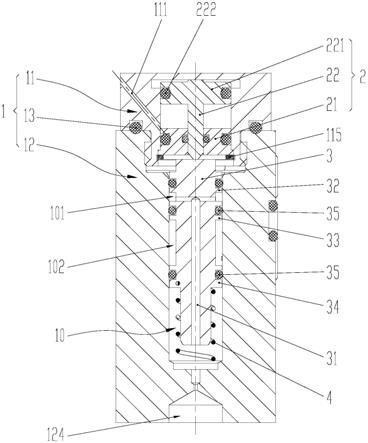

27.图3:为本实用新型提供的反向阀的结构示意图。

28.图4:为图3中沿a

‑

a方向的剖视图。

29.图5:为图4中辅助活塞组件部分的局部放大图。

30.图6:为本实用新型提供的反向阀在包括一个导向板和一个凸缘的结构时处于第一工作位置的原理图。

31.图7:为本实用新型提供的反向阀在包括一个导向板和一个凸缘的结构时处于第二工作位置的原理图。

32.图8:为本实用新型提供的反向阀在包括两个导向板和两个凸缘的结构时处于第

一工作位置的原理图。

33.图9:为本实用新型提供的反向阀在包括两个导向板和两个凸缘的结构时处于第二工作位置的原理图。

34.图10:为本实用新型提供的反向阀在包括两个导向板和两个凸缘的结构时处于第一工作位置的另一原理图。

35.图11:为本实用新型提供的反向阀在包括两个导向板和两个凸缘的结构时处于第二工作位置的另一原理图。

36.附图标号说明:

37.现有技术:

38.01、外壳;011、阀盖;012、阀体;0121、切换压力入口;0122、输出口;0123、风源口;0124、排气口;

39.02、活塞;021、o形密封圈;022、通气孔;

40.03、回位弹簧。

41.本实用新型:

42.1、外壳;

43.10、阀腔;101、第一密封移动腔;102、第二密封移动腔;103、下密封腔;104、上密封腔;105、中密封腔;

44.11、阀盖;111、泄压孔;112、导气孔;113、阶梯孔;114、环形卡槽;115、弹性挡圈;

45.12、阀体;121、切换压力入口;122、输出口;123、风源口;124、排气口;

46.13、第一密封圈;

47.2、辅助活塞组件;

48.21、导向板;211、限位凸环;212、中心孔;213、第二密封圈;

49.22、辅助活塞杆;220、子活塞杆;221、凸缘;222、第三密封圈;

50.3、主活塞杆;31、通气孔;32、第一凸环;33、第二凸环;34、第三凸环;35、第四密封圈;

51.4、回位弹簧。

具体实施方式

52.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

53.如图3至图11所示,本实施例提供一种反向阀,包括具有阀腔10的外壳1,在阀腔10内从上至下依次设有辅助活塞组件2、主活塞杆3和回位弹簧4(压簧)。主活塞杆3能轴向密封滑动地设在外壳1内并与外壳1的内壁围合形成相互独立的第一密封移动腔101和第二密封移动腔102,回位弹簧4夹设在主活塞杆3和外壳1之间。

54.辅助活塞组件2包括密封固设在外壳1内壁上的一个导向板21或者呈上下间隔排布的至少两个导向板21,以及能密封滑动地穿设在各导向板21上的辅助活塞杆22。辅助活塞杆22的底端能抵靠在主活塞杆3的顶面上。在辅助活塞杆22的外壁且位于每个导向板21的上方均向外凸设有凸缘221,凸缘221与外壳1的内壁滑动密封连接。在外壳1的侧壁从上至下依次开设有与阀腔10连通的切换压力入口121、输出口122和风源口123,在主活塞杆3

内开设有与第一密封移动腔101连通并穿透主活塞杆3底面的通气孔31,在外壳1的底部开设有正对通气孔31的排气口124。切换压力入口121通过外壳1内开设的相应通道与主活塞杆3的顶面以及各凸缘221的顶面各自所在的密封腔均连通。输出口122能与风源口123连通,或者输出口122能通过第一密封移动腔101和通气孔31与排气口124连通。风源口123与第二密封移动腔102连通。

55.其中,上述的通气孔31可以由穿透主活塞杆3底面的轴向孔以及与该轴向孔连通并穿透主活塞杆3侧壁的径向孔构成。导向板21的数量与凸缘221的数量相同,具体个数根据需要而定,例如图4至图7中示出的反向阀中共设置一个导向板21和一个凸缘221,图8至图11中示出的反向阀中共设有两个导向板21和两个凸缘221。

56.可以理解,由于主活塞杆3、各导向板21以及各凸缘221均与外壳1内壁密封连接,因此,在主活塞杆3的顶面上方以及各凸缘221的顶面上方分别形成一个密封腔;仅有一个导向板21和一个凸缘221时,在主活塞杆3的顶面与该导向板21的底面之间的阀腔10构成主活塞杆3的顶面所在的密封腔,该凸缘221的顶面与外壳1的顶部内壁之间的阀腔10构成该凸缘221的顶面所在的密封腔;导向板21和凸缘221为至少两个时,除了最上方的凸缘221之外,其他的各凸缘221与其上方的导向板21之间的阀腔10分别构成对应的凸缘221的顶面所在的密封腔;这些密封腔均为t压力腔室,可以与切换压力入口121相连通,以输入t压力。

57.整个反向阀具有第一工作位置和第二工作位置两个位置,在初始状态时反向阀处于第一工作位置,此时在回位弹簧4的弹力作用下,主活塞杆3向上顶着辅助活塞杆22,使得辅助活塞杆22的顶端顶靠在外壳1的顶部内壁上,且输出口122与第二密封移动腔102连通,进而与风源口123连通;反向阀处于第二工作位置时,在t压力的作用下主活塞杆3向下移动至其底端抵靠在外壳1底面上,此时输出口122与第一密封移动腔101连通,进而与排气口124连通。使用时,切换压力入口121用于连接电磁阀的输出端,以输入t压力;输出口122用于连接下游气动阀类的容积腔,风源口123用于连接风源,排气口124与外界大气连通。

58.当切换压力入口121的压力为0时,主活塞杆3在回位弹簧4的作用下处于如图6、图8和图10所示的第一工作位置,此时风源口123和输出口122连通,风源口123的压力空气流入到输出口122,进入下游气动阀类的容积腔;当切换压力入口121有压力空气流入时,切换压力入口121的压力除作用到主活塞杆3的上表面(即顶面)上,同时还通过外壳1内的相应通道进入到各凸缘221顶面所在的各密封腔内,作用到各凸缘221的上表面(即顶面)上,在两处压力的共同作用下,主活塞杆3向下运动至下端,处于如图7、图9和图11所示的第二工作位置,使得输出口122通过通气孔31与排气口124连通,以使与输出口122相连的下游阀的腔室内压力空气排出,压力降至0。当切换压力入口121的压力再次排空后,主活塞杆3在回位弹簧4的作用下复位,风源口123与输出口122再次连通,反向阀再次处于第一工作位置。

59.参照图1,现有反向阀结构中由于没有辅助活塞组件2,仅凭t压力作用在活塞02的上表面推动活塞02运动,在活塞02上的o形密封圈021运用一段时间后压量增大的情况下,会出现t压力在300kpa以上才能推动活塞02运动的异常情况。原现有反向阀的活塞02上表面的面积s1为109mm2,在t压力为300kpa时,则推动活塞02的作用力为f=p

t

×

s1=300

×

103×

109

×

10

‑6=32.7n。本实施例中以图4和图6中示出的设有一个导向板21和一个凸缘221,凸缘221的上表面的面积s2为201mm2的结构为例,主活塞杆3的上表面面积与图1中活塞02的上表面面积相同均为s1,本实施例中该反向阀中受t压力的面积s=s1 s2=109 201=

310mm2,推动主活塞杆3的作用力为f=p

t

×

s=300

×

103×

310

×

10

‑6=93n,本实施例中的反向阀推动主活塞杆3的力比原现有反向阀增大了60.3n。若反向阀中具有更多数量的导向板21和凸缘221,可以使得推动主活塞杆3的作用力更大。对于凸缘221的数量以及凸缘221的上表面的面积可以根据需要进行调整,以不同程度的增大t压力的受力面积。

60.可以理解,本实施例中的反向阀由于增加了辅助活塞组件2,因而主活塞杆3整体运动阻力增大,在t压力排空后,为使主活塞杆3顺利复位,需要更大的弹簧力。故,本实施例中回位弹簧4的复位力要大于图1的现有反向阀中回位弹簧03的复位力,可以采用任一方式(例如可以采用复合弹簧的形式)来增加回位弹簧4的刚度,以实现增大其复位力,具体所需复位力的大小根据实际需要而定。图1中现有反向阀的回位弹簧03刚度较小,因而提供的弹簧力也较小,在活塞02上的o形密封圈021运用一段时间后压量增大的情况下,会出现无法克服该o形密封圈021运动阻力而无法使活塞02复位的异常情况。图1中原现有反向阀的回位弹簧03在活塞02处于下位时,即活塞02在t压力的作用下被推至阀体012底部,输出口0122和排气口0124连通的情况下,回位弹簧03被压缩至13.7mm,此时的弹簧力为20n;本实施例的回位弹簧4在同样的位置,同样被压缩至13.7mm,此时的弹簧力为41n,较之图1的原现有反向阀中回位弹簧03的弹簧力增大了21n。

61.由此,本实施例中的反向阀在现有反向阀的基础上增设了辅助活塞组件2,并将t压力引入到各凸缘221顶面所在的密封腔内,增大了t压力的作用面积,进而增大了使主活塞杆3运动的推力,使其更易克服主活塞杆3上o形密封圈的阻力,使主活塞杆3即使在o形密封圈压量增大的情况下,也能在t压力上升至300kpa之前被推动到规定位置;通过适当增大回位弹簧4的复位力,在t压力排空时便能够保证主活塞杆3顺利复位。整个反向阀结构简单、安装方便,相较于现有反向阀,主要增加了辅助活塞组件2,原现有反向阀的部分外壳、活塞等零件均可以继续使用,更换的成本较低。

62.需要说明的是,文中所提到的上下方位均是指反向阀按照图3和图4中示出的外壳1的轴向按照竖直放置时的上下方位,本文所提到的“顶”“底”“上”“下”以及类似的表述只是为了说明目的,并不表示唯一的实现方式;在实际使用时该反向阀既可以竖直放置,也可以按照其他方向放置,具体根据需要而定,一般实际应用时反向阀按照外壳1的轴向水平放置居多。

63.在具体实现方式中,为了保证t压力作用在各凸缘221的上表面时,辅助活塞杆22能够顺利下移,如图4所示,每个导向板21与其上方的凸缘221之间的阀腔10均通过开设在外壳1上的泄压孔111与外界大气连通,使得辅助活塞杆22能够被顺利下压。

64.在实际应用中,为了便于加工和安装,外壳1包括呈上下密封连接的阀盖11和阀体12,阀盖11和阀体12的内部围合构成阀腔10,主活塞杆3和回位弹簧4均设在阀体12内,切换压力入口121、输出口122、风源口123和排气口124均开设在阀体12上,辅助活塞组件2设在阀盖11内,各导向板21均与阀盖11固接。该阀体12主要用于为反向阀提供内部腔室,容纳反向阀零件,并通过阀体12表面的通路与外部连通;阀盖11用于安装辅助活塞组件2等零件,上述的泄压孔111开设在阀盖11内。一般阀盖11的下端外壁与阀体12的上端内壁螺纹连接,并在阀盖11和阀体12之间夹设有第一密封圈13,以密封阀腔10。

65.对于辅助活塞组件2包括一个导向板21,在辅助活塞杆22的外壁上共设有一个凸缘221的情况,如图4至图6所示,主活塞杆3的顶面与导向板21的底面之间以及凸缘221的顶

面与阀盖11的顶部内壁之间的阀腔10分别构成下密封腔103和上密封腔104,下密封腔103构成主活塞杆3的顶面所在的密封腔,上密封腔104构成凸缘221的顶面所在的密封腔。切换压力入口121与下密封腔103连通,在阀盖11内开设有连通切换压力入口121和上密封腔104的导气孔112,以便于t压力能作用在主活塞杆3的上表面以及凸缘221的上表面上。

66.在只有一个导向板21的此种情况下,为了便于导向板21的安装固定,如图4和图5所示,在阀盖11的下端内壁开设有贯穿其下端端面且内径扩大的阶梯孔113,并在阶梯孔113的孔壁上开设有环形卡槽114。导向板21的下端外壁凸设有限位凸环211,限位凸环211嵌设在阶梯孔113内。在环形卡槽114内卡设有具有纵向切口的弹性挡圈115,限位凸环211的两端面分别顶抵在阶梯孔113的孔肩和弹性挡圈115的顶面上,以实现导向板21与阀盖11之间的轴向固定。

67.对于辅助活塞组件2包括至少两个导向板21,在辅助活塞杆22的外壁上共设有至少两个凸缘221的情况,如图8至图11所示,主活塞杆3的顶面与位于底端的导向板21的底面之间以及位于顶端的凸缘221的顶面与阀盖11的顶部内壁之间的阀腔10分别构成下密封腔103和上密封腔104,其余各凸缘221的顶面与其上方对应的导向板21的底面之间的阀腔10均形成中密封腔105。下密封腔103构成主活塞杆3的顶面所在的密封腔,上密封腔104构成位于顶端的凸缘221的顶面所在的密封腔,各中密封腔105分别构成其余各凸缘221(即最顶端的凸缘221之外的其余凸缘221)的顶面所在的密封腔。切换压力入口121与下密封腔103连通,在阀盖11内开设有连通切换压力入口121与上密封腔104和各中密封腔105的导气孔112。

68.在具有至少两个导向板21的此种情况下,为了便于各导向板21的安装固定,可以这样实现:在阀盖11的内壁从上至下开设有孔径依次增大的至少两个阶梯孔113,阶梯孔113的数量与导向板21的数量相同,在各阶梯孔113的孔壁上均开设有环形卡槽114。各导向板21的下端外壁均凸设有限位凸环211,各限位凸环211的外径从上至下依次增大,各限位凸环211均嵌设在对应的阶梯孔113内。在各环形卡槽114内均卡设有具有纵向切口的弹性挡圈115,各弹性挡圈115的外径从上至下依次增大,各限位凸环211的两端面分别顶抵在对应的阶梯孔113的孔肩和对应的弹性挡圈115的顶面上,以实现各导向板21与阀盖11之间的轴向固定。可以理解,此种情况下,最底端的阶梯孔113向下贯穿阀盖11的下端端面;各凸缘221的外径也从上至下依次增大,以便于各凸缘221分别与对应的阶梯孔113的孔壁滑动密封连接。

69.当然,对于只有一个导向板21或至少两个导向板21时,导向板21的固定也可以采用其他方式,本实施例仅为举例说明。

70.对于具有至少两个凸缘221的辅助活塞杆22来说,可以按照图8和图9中示出的为一个整体杆件,在加工时可以将其分成多段杆件,杆件的数量与凸缘221的数量相同,各凸缘221形成在对应的杆件上;将对应的导向板21安装完成后,再将相应的杆件之间螺纹连接为一个整体,使得反向阀在使用时整体性和稳定性更好。当然,为了便于加工和安装,辅助活塞杆22也可以按照图10和图11中示出的包括从上至下依次抵接(即抵靠)并同轴设置的至少一两子活塞杆220,子活塞杆220的数量与导向板21和凸缘221的数量相同。子活塞杆220能密封滑动地穿设在对应的导向板21上,凸缘221形成在对应的子活塞杆220上,位于底部的子活塞杆220的底端能抵靠在主活塞杆3的顶面上。

71.可以理解,辅助活塞杆22无论采用整体杆件的形式,还是子活塞杆220抵接的形式,对于辅助活塞杆22的整体长度,各导向板21之间的间距,各凸缘221与其下方的导向板21之间的距离都应根据需要进行设计,以保证反向阀能顺利处于第一工作位置和第二工作位置。

72.进一步地,如图4和图5所示,在各导向板21的中心均开设有中心孔212,辅助活塞杆22能密封滑动地穿设在中心孔212内。上述的导向板21主要用于为辅助活塞杆22提供导向和限位,并将阀腔10分隔成各独立密封腔,各导向板21的中心孔212的孔径应保持一致;上述的辅助活塞杆22主要用于将t压力能作用在辅助活塞杆22上,辅助活塞杆22的底端穿过最底端的导向板21的中心孔212后能抵靠在主活塞杆3的顶面上,以使辅助活塞杆22推动主活塞杆3运动。

73.一般在各导向板21的外侧壁与外壳1的内壁之间以及各导向板21的内侧壁与辅助活塞杆22的外壁之间均夹设有第二密封圈213,在各凸缘221的外侧壁与外壳1内壁之间均夹设有第三密封圈222,以密封各t压力腔室。具体是,在各导向板21的内侧壁和外侧壁以及各凸缘221的外侧壁均开设有环槽,各密封圈嵌设在对应的环槽内。

74.上述的主活塞杆3主要用于通过其上下移动至第一工作位置和第二工作位置,分别使输出口122与风源口123连通或者输出口122和排气口124连通。为了便于形成上述的两个密封移动腔,如图4和图6所示,主活塞杆3的外壁向外凸设形成从上至下间隔分布并与外壳1内壁滑动密封连接的第一凸环32、第二凸环33和第三凸环34,第一凸环32和第二凸环33之间的阀腔10构成第一密封移动腔101,第二凸环33和第三凸环34之间的阀腔10构成第二密封移动腔102,回位弹簧4套设在主活塞杆3的下部且其两端分别顶抵在第三凸环34和外壳1的底部内壁上,以提供使主活塞杆3回位的弹簧力。

75.一般在第一凸环32、第二凸环33和第三凸环34的外侧壁与外壳1的内壁之间均夹设有第四密封圈35,以保证各密封移动腔的密封性,使得主活塞杆3和阀体12之间形成不同压力腔室。具体是,在第一凸环32、第二凸环33和第三凸环34的外侧壁均开设有环槽,各密封圈嵌设在对应的环槽内。

76.对于上述的各密封圈优选采用o形密封圈,也可以根据需要采用其他种类的能提供密封功能的密封圈,如k形圈、y形圈、x形圈等。

77.进一步地,以图4至图7中示出的反向阀中设有一个导向板21和一个凸缘221的结构为例,将图4中的反向阀与图1中示出的现有反向阀进行试验对比,结果如下:

78.表1:原现有反向阀的试验结果

79.样品编号t升压过程的切换压力值/kpat降压过程的切换压力值/kpa1482392537未复位361044

80.表1中所示为对三个原现有反向阀运用一段时间后的测试结果,由结果可见,t压力上升过程中,三个样品均未在t压力上升至300kpa以前切换位置。在t压力下降过程中,2号样品的活塞03未复位,说明图1的现有反向阀中回位弹簧03提供的弹簧力未能克服活塞03上o形密封圈021的阻力。

81.表2:本实施例中反向阀的试验结果:

[0082][0083][0084]

根据上表2结果可见,t压力上升过程中,三个样品均能在t压力上升至300kpa以前切换位置。在t压力下降过程中,三个样品均在t压力下降到100kpa左右时切换位置成功。由于t压力是阻碍反向阀的主活塞杆3复位的,本实施例中的反向阀相比原现有反向阀,在t压力较高时即切换位置成功,说明本实施例中反向阀的复位性能优于原现有反向阀。

[0085]

以上试验结果说明,本实施例中的反向阀解决了原现有反向阀在t压力升至300kpa以前无法切换位置和t压力下降后可能无法复位的缺点。

[0086]

综上,本实施例中的反向阀相较于现有反向阀重新设计了阀盖11的结构,在阀盖11内增加了辅助活塞杆22、导向板21等辅助活塞组件2,能有效增大t压力的作用面积,以保证即使在主活塞杆3的o形密封圈压量增大的情况下,主活塞杆3也能在t压力上升至300kpa之前被推动到规定位置;同时适当增大了回位弹簧4的复位力,保证了在t压力排空时主活塞杆3顺利复位。整个反向阀仅改变了阀盖11的结构,并增加了几个零件,图1中原现有反向阀的阀体012、活塞02等零件均可以继续使用,节约成本。

[0087]

以上仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。