挂车ebs电磁阀

技术领域

1.本实用新型涉及挂车制动技术领域,特别是涉及一种挂车ebs电磁阀。

背景技术:

2.挂车常用于拖载大吨位货物,由于其自重以及载重较大,对挂车的制动系统有很高的要求。因而,在挂车内常设置有挂车ebs电磁阀,用以改善挂车的制动性能。现有的挂车ebs电磁阀主要采用电气制动或机械制动的方式,制动方式单一,且功能较少,不能实现挂车的综合制动。

3.现有技术公开了一种ebs挂车阀,包括气压传感器、比例电磁阀、阀体、第一活塞和第二活塞;第二活塞内安装有阀门和回位弹簧;第一活塞和第二活塞相连接;气压传感器和比例电磁阀均设置在阀体上;气压传感器和比例电磁阀分别与ecu相连接;阀门上分别设有第一阀门口和第二阀门口;阀门的上面设有第三活塞,第三活塞的外部设有锥弹簧;第三活塞的上面设有第四活塞;比例电磁阀的内侧设有铁芯,铁芯的下面设有上阀门,上阀门的下面设有排气口,排气口的下面设有进气门,进气门的下面设有导向杆,导向杆与节流活塞相连接,节流活塞的外侧设有弹簧,节流活塞连接设有节流块;阀体内设有经管道相连接的腔室。这种ebs挂车阀虽然成本低,使用寿命长,但是其制动方式单一、制动响应时间较长、制动效果较差。

4.因此,设计一种制动方式多样、制动响应时间短、制动效果好的挂车ebs电磁阀就很有必要。

技术实现要素:

5.为了克服上述问题,本实用新型提供一种挂车ebs电磁阀,通过采用双通道的结构,并设置对应的气路以及气口,能够通过电控气与气控气两种方式制动,制动方式多样、制动效果好、响应时间短。

6.为实现上述的目的,本实用新型采用的技术方案是:

7.一种挂车ebs电磁阀,包括上阀体、连接于所述上阀体顶端的控制组件、以及连接于所述上阀体底端的下阀体,所述下阀体包括左右对称设置的单通阀体;所述单通阀体的周壁上设置有第一进气口与若干出气口,并在其底端设置有排气口;所述单通阀体的内部设置有活塞组件;两个所述单通阀体的连接处设置有第二进气口与控制口,所述第二进气口分别与两个所述单通阀体连通,所述控制口与所述上阀体连通。

8.进一步的,所述单通阀体呈内部中空的柱状结构设置,所述上阀体的底端左右对称设置有安装组件,两个所述安装组件的轴线分别对应与两个所述单通阀体的轴线重合;所述安装组件沿其轴线方向上设置有排气通道,并包括设置于所述单通阀体的底端的安装座,所述安装座呈凸台结构设置,并在其内套接有导向杆,所述导向杆的底部的外侧套接有活塞,所述活塞内设置有复位弹簧,所述安装座的底部的外侧套接有顶套;所述活塞的上端容纳于所述顶套的底端设置的环状凹槽内。

9.进一步的,所述单通阀体的内部的中间位置处环向设置有凸起结构,以将所述单通阀体的腔室分为上腔室与下腔室。

10.进一步的,两个所述第一进气口分别设置于所述下阀体的左右两侧,并分别对应与两个所述下腔室连通;所述第二进气口的左右两侧分别对应与两个所述下腔室连通。

11.进一步的,所述若干出气口包括第一出气口与第二出气口;所述第一出气口呈l型结构设置,并具有两个通气端,两个所述通气端的连接处与所述上腔室连通;所述第二出气口与所述上腔室连通。

12.进一步的,所述控制口沿垂直于所述下阀体的中线方向设置,所述下阀体的上端面上设置有第一通气槽,所述控制口与所述下阀体连接的一端设置有第一通气孔,所述第一通气孔将所述控制口与第一通气槽连通;所述上阀体的下端面上设置有与所述第一通气槽对应的第二通气槽,所述第二通气槽内设置有第二通气孔。

13.进一步的,所述上阀体的上端设置有安装槽,所述控制组件包括设置于所述安装槽内的控制线路板、以及盖设于所述安装槽上方的控制器外壳;所述上阀体的上端面的两侧均设置有排线口。

14.进一步的,所述安装槽内设置有六个电磁线圈安装槽,所述电磁线圈安装槽内容纳有与所述控制线路板连接的电磁线圈;所述电磁线圈安装槽内设置有外部气路通道与内部气路通道,所述外部气路通道位于所述电磁线圈安装槽的中心位置处;两个所述外部气路通道的轴线分别对应与两个所述单通阀体的轴线重合。

15.进一步的,所述安装槽内设置有四个导气安装槽,所述导气安装槽内容纳有导气柱;所述导气柱沿其轴线方向设置有导气通道,并与设置于所述控制线路板上的压力传感器连接;所述导气安装槽的中心位置处设置有导气孔,一个所述导气孔与所述第一通气槽连通。

16.进一步的,所述排气口的底端盖设有消声器。

17.与现有技术相比,本实用新型的有益效果是:

18.1.本实用新型的挂车ebs电磁阀,通过采用双通道的结构,并设置进气口、出气口、排气口、控制口以及与之对应的进气通道、出气通道、排气通道、控气通道,能够通过电控气与气控气两种方式制动,制动方式多样、制动效果好、响应时间短;当ebs制动系统正常工作时,挂车ebs电磁阀通过进气口、出气口与排气口实现气路循环,完成制动,当ebs制动系统失灵时,控制口流入压缩空气,并参与气路循环,从而完成紧急制动。

19.2.本实用新型的挂车ebs电磁阀,通过在控制线路板的背板上设置有四个压力传感器,并将两组进气口以及出气口内的气流通过导气柱引流至压力传感器,能够实时监测进气口以及出气口的气压大小,辅助控制组件控制挂车制动力的大小。

20.3.本实用新型的挂车ebs电磁阀,通过在上阀体内安装有六个电磁线圈,通过电磁线圈的通电与否控制阀体外部与阀体内部的气路是否连通,通过六个电磁线圈的配合工作能够实现以电控气的方式控制制动,制动效果更好,制动响应时间更短。

附图说明

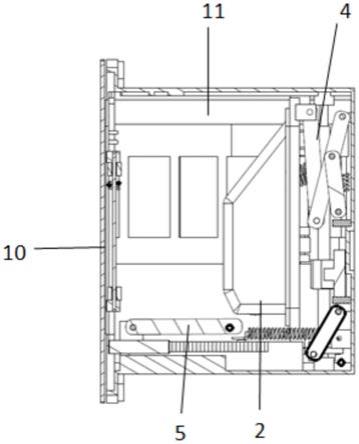

21.图1是本实用新型的结构示意图;

22.图2是本实用新型的俯视结构示意图;

23.图3是本实用新型的正视结构示意图;

24.图4是本实用新型的爆炸结构示意图;

25.图5是图2中沿a

‑

a方向的剖视示意图;

26.图6是本实用新型的下阀体的结构示意图;

27.图7是图3中沿b

‑

b方向的剖视示意图;

28.图8是本实用新型的上阀体的俯视示意图;

29.图9是本实用新型的电磁线圈的结构示意图;

30.图10是本实用新型的电气连接示意图;

31.图11是本实用新型的电气原理图;

32.附图中各部件的标记如下:110、控制组件;111、控制器外壳;112、控制线路板;1121、压力传感器;120、上阀体;121、排线口;122、电磁线圈安装槽;1221、外部气路通道;1222、内部气路通道;123、导气安装槽;1231、导气通道;130、下阀体;131、第一进气口;132、第二进气口;133、第一出气口;134、第二出气口;135、排气口;136、控制口;1361、第一通气孔;137、消声器;138、第一通气槽;140、安装组件;141、安装座;142、导向杆;1421、排气通道;143、顶套;144、活塞;1441、复位弹簧;150、凸起结构;151、上腔室;152、下腔室;160、电磁线圈;161、电磁线圈进气口;162、电磁线圈出气口;170、导气柱。

具体实施方式

33.为了使本实用新型的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本实用新型进行详细描述。

34.在此,还需要说明的是,为了避免因不必要的细节而模糊了本实用新型,在附图中仅仅示出了与本实用新型的方案密切相关的结构和/或处理步骤,而省略了与本实用新型关系不大的其他细节。

35.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

36.实施例

37.如图1至4所示,一种挂车ebs电磁阀,包括上阀体120、连接于上阀体120顶端的控制组件110、以及连接于上阀体120底端的下阀体130。上阀体120采用铝合金材质,用于安装电磁线圈、控制组件110、以及压力传感器1121;下阀体130采用铝合金材质,并开设有多种气口,用于实现气路连通。

38.具体来讲,下阀体130包括左右对称设置的单通阀体,以实现双通道控制。单通阀体的周壁上设置有第一进气口131与若干出气口,并在其底端设置有排气口135,排气口135的底端盖设有消声器137,以对阀体排气时进行消音处理。

39.值得注意的是,进气口与阀体外部连通,出气口与阀体内部连通。单通阀体的内部设置有活塞144组件。两个单通阀体的连接处设置有第二进气口132与控制口136,第二进气口132分别与两个单通阀体连通,控制口136与上阀体120连通。如此设置,通过采用双通道的结构,并设置进气口、出气口、排气口135、控制口136以及与之对应的进气通道、出气通

道、排气通道1421、控气通道,能够通过电控气与气控气两种方式制动,制动方式多样、制动效果好、响应时间短;当ebs制动系统正常工作时,挂车ebs电磁阀通过活塞144组件与电磁线圈控制进气口、出气口与排气口135的气路循环,完成制动,当ebs制动系统失灵时,控制口136流入压缩空气,并参与气路循环,从而完成紧急制动。

40.如图4至5所示,在一些实施例中,单通阀体呈内部中空的柱状结构设置,上阀体120的底端左右对称设置有安装组件140,两个安装组件140的轴线分别对应与两个单通阀体的轴线重合,从而保证安装组件140的轴线与容纳于单通阀体内的活塞144组件的轴线重合,便于活塞144沿安装组件140来回运动。安装组件140沿其轴线方向上设置有排气通道1421,排气通道1421贯穿于整个安装组件140,便于阀体内部的气体通道排气通道1421排出。

41.具体来讲,安装组件140包括设置于单通阀体的底端的安装座141,安装座141呈凸台结构设置,并在其内套接有导向杆142,导向杆142的中心处设置有排气通道1421,从而实现安装组件140与上阀体120内设置的电磁线圈的气路连通。导向杆142的底部的外侧套接有活塞144,活塞144可沿导向杆142上下运动。活塞144内设置有复位弹簧1441,当活塞144向下运动后,复位弹簧1441因其复位作用驱动活塞144向上运动至初始位置,以实现气路的通断。安装座141的底部的外侧套接有顶套143,活塞144的上端容纳于顶套143的底端设置的环状凹槽内,压缩气体能够通过作用在顶套143上,从而使得顶套143驱动活塞144向下运动。

42.如图5至6所示,在一些实施例中,单通阀体的内部的中间位置处环向设置有凸起结构150,以将单通阀体的腔室分为上腔室151与下腔室152,便于形成进气口、出气口以及控制口136的气路通道。特别的,顶套143与活塞144位于下腔室152内,顶套143的上端与下腔室152的顶端抵接,且顶套143的上端面上设置有气孔。

43.如图5至7所示,并参考图1,具体来讲,两个第一进气口131分别设置于下阀体130的左右两侧,并分别对应与两个下腔室152连通。特别的,两个第一进气口131沿水平方向设置,便于连接管道。第二进气口132的左右两侧均设置有开口,以分别对应与两个下腔室152连通。

44.若干出气口包括第一出气口133与第二出气口134。第一出气口133呈l型结构设置,并具有两个通气端,两个通气端的连接处与上腔室151连通,以实现第一出气口133的两个通气端与上腔室151的连通。特别的,一个通气端与第二进气口132平行设置。第二出气口134与上腔室151连通,并与第二进气口132平行设置。

45.控制口136沿垂直于下阀体130的中线方向设置,并与第二进气口132平行设置。下阀体130的上端面上设置有第一通气槽138(具体如图6所示),控制口136与下阀体130连接的一端设置有第一通气孔1361,第一通气孔1361将控制口136与第一通气槽138连通。上阀体120的下端面上设置有与第一通气槽138对应的第二通气槽,第二通气槽内设置有第二通气孔。

46.如图8所示,并参照图4,在一些实施例中,上阀体120的上端设置有安装槽,控制组件110包括设置于安装槽内的控制线路板112、以及盖设于安装槽上方的控制器外壳111。控制线路板112为pcb板,且其背板朝下设置。控制器外壳111为塑料材质。上阀体120的上端面的两侧均设置有排线口121,控制线路板112的左右两端接线,并穿过排线口121与外部连

接。

47.如图8至9所示,安装槽内设置有六个电磁线圈安装槽122,电磁线圈安装槽122内容纳有与控制线路板112连接的电磁线圈160。特别的,电磁线圈160采用常通式电磁线圈,并在其顶端设置有电磁线圈进气口161与电磁线圈出气口162。电磁线圈进气口161位于电磁线圈顶端的中心处,电磁线圈出气口162位于电磁线圈顶端的边缘处。

48.电磁线圈安装槽122内设置有外部气路通道1221与内部气路通道1222。特别的,外部气路通道1221位于电磁线圈安装槽122的中心位置处,并与电磁线圈进气口161位置对应。内部气路通道1222位于电磁线圈安装槽122的边缘处,并与电磁线圈出气口162位置对应。两个外部气路通道1221的轴线分别对应与两个单通阀体的轴线重合,以实现外部气路通道1221与排气通道1421的气路连通。特别的,两个电磁线圈160的内部气路通道1222与第二通气孔重合,以实现控制口136与电磁线圈160的气路连通。

49.如图8所示,并参照图4与图6,在另一些实施例中,安装槽内设置有四个导气安装槽123,导气安装槽123内容纳有导气柱170。导气柱170沿其轴线方向设置有导气通道1231,并与设置于控制线路板112上的压力传感器1121连接。压力传感器1121的感应端位于控制线路板112的背板上,并与导气柱170接触。从而实时监控进气口与出气口的气压大小。导气安装槽123的中心位置处设置有导气孔,一个导气孔与第一通气槽138连通,从而实时监控控制口136的气压大小。

50.如图10至11所示,并参照图1与图5,下面就本实用新型的工作方式作具体说明:

51.当ebs制动系统正常工作时:

52.驾驶员踩压制动踏板,电磁脚阀同时发出制动电信号与制动气信号。制动电信号经由导线传递给控制线路板112,控制线路板112根据制动电信号发出相应指令,控制电磁线圈e通电,电磁线圈b断电。此时,电磁线圈e的电磁线圈进气口161与电磁线圈出气口162不连通,电磁线圈b的电磁线圈进气口161与电磁线圈出气口162连通。储气罐内的压缩空气经过第二进气口132后通过继动阀r到达出气口(当控制后车轮制动时,出气口为第一出气口133;当控制前车轮制动时,出气口为第二出气口134)。值得注意的是,第一出气口133的两个通气端分别与双腔弹簧制动气室连接,用于控制后车轮制动。第二出气口134与膜片制动气室连接,用于控制前车轮制动。

53.当驾驶员松开踏板时,电磁脚阀发出解除制动电信号。解除制动电信号经由导线传递给控制线路板112,控制线路板112根据解除制动电信号发出相应指令,控制电磁线圈e断电,电磁线圈b通电。此时,电磁线圈e的电磁线圈进气口161与电磁线圈出气口162连通,电磁线圈b的电磁线圈进气口161与电磁线圈出气口162不连通。控制线路板112并控制电磁线圈a通电,电磁线圈a的电磁线圈进气口161与电磁线圈出气口162不连通。出气口的压缩气体经由排气口135排出,制动解除。

54.当ebs制动系统失效时,所有电磁线圈均处于断电状态:

55.需要制动时,电控脚阀发出制动气信号,储气罐将压缩空气输入至控制口136,同时继动阀r打开,输入至控制口136的压缩空气通过电磁线圈进入下阀体130内,并推动活塞144向下动作,压缩空气从而进入第一进气口131,并在通过继动阀r后到达出气口(出气口如上所述,根据需要制动的车轮确定),并进而输入至对应的制动气室,从而完成制动。

56.解除制动时,控制口136的压缩气体通过脚阀排出,继动阀r关闭,同时活塞144在

复位弹簧1441的复位作用下回到初始位置,出气口的压缩空气进入排气口135,并通过排气口135排出,从而解除制动。

57.以上仅用以说明本实用新型的技术方案,而非对其进行限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。