1.本发明属于新材料领域,特别涉及改性碳纤维增韧碳化硅陶瓷材料的制备方法及改性碳纤维增韧碳化硅陶瓷材料。

背景技术:

2.碳化硅作为一种重要的结构陶瓷材料,凭借其优异的高温力学强度、高硬度、高弹性模量、高耐磨性、高导热性、耐腐蚀性等性能,不仅应用于高温窑具、燃烧喷嘴、热交换器、密封环、滑动轴承等传统工业领域,还可作为防弹装甲材料、空间反射镜、半导体晶圆制备中夹具材料及核燃料包壳材料。

3.碳化硅材料具有硬度大、耐磨损、弹性模量高等特性,这些特性大部分取决于其高度共价键性及稳定的晶体结构。碳化硅有β和α两种晶体结构,β

‑

sic为面心立方的闪锌矿结构,α

‑

sic为六方晶系纤锌矿结构。α

‑

sic因其结构单元层的不同堆垛方式衍生出2h、4h、6h、15r等多型体,其中工业上应用最广的是6h多型体。尽管sic存在很多种多型体,且晶格常数各不相同,但其密度均很接近。β

‑

sic的密度为3.215g/cm3,各种α

‑

sic的变体的密度基本相同,为3.217g/cm3。β

‑

sic通常被称为“低温改性”,是一种室温下的亚稳相,在高于2100℃的温度下转变为α

‑

sic中的一种或多种多型体,且转变是不可逆的。15r变体在热力学上不太稳定,是发生β

‑

sic

→

6h

‑

sic转化时生成的中间相,高温下不存在。另外,制备碳化硅粉体时在2000℃以下合成的sic主要为β型,在2200℃以上合成的主要为α

‑

sic,而且以6h为主。

4.纤维增强陶瓷基复合材料的概念最早出现在20世纪70年代初,是由j.aveston在纤维增强聚合物基复合材料和纤维增强金属基复合材料研究的基础上提出的。它的出现为高性能陶瓷材料的研究与开发开辟了一个崭新的领域。在纤维增强陶瓷基复合材料的诸多增强相中,碳纤维具有高比模量、高比强度、耐腐蚀、耐疲劳、抗蠕变、导电性好、高热导和低膨胀,以及在非氧化介质条件下高温性能优异等一系列优点。作为增强相,碳纤维能够赋予复合材料韧性和抗冲击能力,改善陶瓷基体固有的脆性弱点,同时保留其良好的机械性能。在碳纤维增强陶瓷基复合材料中,c

f

/sic复合材料具有低密度(1.7~2.5g/cm3)、高模量(>100gpa)、高强度(拉伸强度>350mpa、抗弯强度>500mpa)(织物增强)、低热膨胀系数(1.8~4.1

×

10

‑6/℃(20~1000℃))、高的耐热冲击性能(2100℃/s)和良好的耐化学腐蚀性能,是最有希望在高温环境得到应用的材料。另外,c

f

/sic复合材料的基体具有相对较好的抗氧化性能,被认为是继c

f

/c复合材料之后的又一新型战略性材料,是提高现有武器装备性能和发展未来先进武器装备的技术关键,发达国家都在竞相发展。

5.未经处理的碳纤维表面的浸润性较差、反应活性低、惰性大,导致其与基体之间的界面性能差,因此需要对碳纤维进行表面改性,以改善复合材料的界面性能。

技术实现要素:

6.技术问题:为了解决现有技术的缺陷,本发明提供了改性碳纤维增韧碳化硅陶瓷

材料的制备方法及改性碳纤维增韧碳化硅陶瓷材料。

7.技术方案:本发明提供了改性碳纤维增韧碳化硅陶瓷材料的制备方法,包括以下步骤:

8.(1)对碳纤维表面进行氧化处理,再采用硅烷偶联剂在碳纤维表面接枝氧化石墨烯,再将聚碳硅烷前驱体溶液涂覆于氧化石墨烯修饰的碳纤维表面,经固化、高温裂解形成氧化石墨烯改性碳纤维;

9.(2)将氧化石墨烯改性碳纤维通入流化床反应器中,以氩气为载气、以仲丁醇铝为铝源,在流化床反应器内仲丁醇铝热解为氧化铝并在氧化石墨烯改性碳纤维表面沉积,形成包覆氧化铝的氧化石墨烯改性碳纤维;

10.(3)以包覆氧化铝的氧化石墨烯改性碳纤维为基材,以三氯甲基硅烷、氢气和氩气为气源,利用化学气相沉积法在基材表面沉积sic层,形成改性碳纤维;

11.(4)将粒度为45~75微米的碳化硅粉体、改性碳纤维、烧结助剂混合后,加入球磨机中,再加入酚醛树脂、石墨粉末、去离子水球磨;

12.(5)将球磨后得到的浆料置于真空压力罐中,经真空处理后注入模具中干压成型;再在温度50

‑

90℃下固化6

‑

12h;

13.(6)在真空炉中,在惰性气氛中,以5

‑

10℃/min升温速度再升温至1400

‑

1500℃,保温烧结2

‑

6h;随炉冷却,即得改性碳纤维增韧碳化硅陶瓷材料。

14.步骤(1)中,对碳纤维表面氧化处理方法为:将碳纤维浸没于丙酮中,加热回流10

‑

15h;烘干后再于30

‑

90℃的浓硝酸浸没1

‑

3h,取出、洗涤、烘干;接枝氧化石墨烯的方法为:将氧化石墨烯和硅烷偶联剂分散于乙醇溶剂中,将氧化处理的碳纤维浸没于该溶液中,取出、烘干,碳纤维、氧化石墨烯、硅烷偶联剂、乙醇的用量比1g:(2

‑

4)g:(6

‑

8)g:(400

‑

600)ml;所述硅烷偶联剂为γ

‑

氨丙基三甲氧基硅烷、γ

‑

氨丙基三乙氧基硅烷、n

‑

β(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、或n

‑

β(氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷;固化温度为100

‑

200℃,固化时间为1

‑

3h;高温裂解温度为1200

‑

1400℃,高温裂解时间为1

‑

2h。

15.步骤(1)中,聚碳硅烷前驱体溶液的制备方法为:

16.(a)将纳米勃姆石均匀分散在kh550的水溶液中,超声震荡0.5

‑

2小时,得混合物1;

17.(b)聚二甲基硅烷pdms蒸馏,收集103℃的馏分,干燥;随后向其中滴加有机溶剂并不断搅拌,直至有机溶剂与聚二甲基硅烷pdms质量比为(5

‑

15):100,记为溶液2;

18.(c)将混合物1倒入溶液2中,60

‑

80℃水浴加热,搅拌2

‑

6小时,得混合物3;

19.(d)将混合物3放入反应釜,通入co2和惰性气体的混合气体,加压至5

‑

10mpa;按照一定的升温程序升温至500

‑

520℃,保温12

‑

24小时;随炉冷却至室温,得粗产物4;

20.(e)将粗产物4溶解在有机溶剂中,即得聚碳硅烷前驱体溶液,聚碳硅烷前驱体溶液的质量百分比含量为60

‑

70%。

21.步骤(2)中,仲丁醇铝热解反应温区温度为200

‑

700℃,氩气流量为0.1

‑

0.2m3/h。

22.步骤(3)中,sic沉积条件为:沉积温度900

‑

1200℃,沉积压力5

‑

10mm hg;三氯甲基硅烷流量为80

‑

100g/h,氢气流量为0.1

‑

0.2m3/h,氩气流量为0.1

‑

0.2m3/h;沉积一段时间后,翻面再沉积,每次沉积时间为10

‑

20h,沉积2次或4次。

23.步骤(4)中,碳化硅粉体、改性碳纤维、烧结助剂、酚醛树脂、石墨粉末、去离子水的质量比为(60

‑

70):(5

‑

15):(2

‑

4):(4

‑

10):(2

‑

4):1000;球磨转速为150

‑

250转/分,球磨时

间为2

‑

6h。

24.步骤(5)中,干压方法为:将注满浆料的模具置于50

‑

90℃温度和80

‑

100mpa的压力下,单向加压,保压时间为1

‑

3min;再将模具倒置,继续在50

‑

90℃温度和80

‑

100mpa的压力下单向加压,保压时间为1

‑

3min。

25.步骤(6)中,真空炉中的真空度为2

‑

9kpa。

26.本发明还提供了上述方法制得的改性碳纤维增韧碳化硅陶瓷材料。

27.本发明还提供了一种改性碳纤维增韧碳化硅陶瓷材料,包括碳化硅,分散于碳化硅内部的改性碳纤维,所述改性碳纤维包括碳纤维、自内而外依次包覆于碳纤维外部的氧化石墨烯层、氧化铝层、sic层。

28.有益效果:本发明提供的碳化硅陶瓷材料,利用自内而外依次包覆的氧化石墨烯层、氧化铝层、sic层的碳纤维进行增韧,多层保护结构大大提高了碳纤维的抗氧化性能,从而大大提高了碳化硅陶瓷材料的韧性。

具体实施方式

29.下面对本发明作出进一步说明。

30.实施例1

31.改性碳纤维增韧碳化硅陶瓷材料的制备方法,包括以下步骤:

32.(1)对碳纤维表面进行氧化处理,再采用硅烷偶联剂在碳纤维表面接枝氧化石墨烯,再将聚碳硅烷前驱体溶液涂覆于氧化石墨烯修饰的碳纤维表面,经固化、高温裂解形成氧化石墨烯改性碳纤维;

33.对碳纤维表面氧化处理方法为:将碳纤维浸没于丙酮中,加热回流12h;烘干后再于60℃的浓硝酸浸没2h,取出、洗涤、烘干;接枝氧化石墨烯的方法为:将氧化石墨烯和硅烷偶联剂分散于乙醇溶剂中,将氧化处理的碳纤维浸没于该溶液中,取出、烘干,碳纤维、氧化石墨烯、硅烷偶联剂、乙醇的用量比1g:3g:7g:500ml;所述硅烷偶联剂为γ

‑

氨丙基三甲氧基硅烷、γ

‑

氨丙基三乙氧基硅烷、n

‑

β(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、或n

‑

β(氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷;固化温度为150℃,固化时间为2h;高温裂解温度为1300℃,高温裂解时间为1.5h。

34.聚碳硅烷前驱体溶液的制备方法为:

35.(a)将纳米勃姆石均匀分散在kh550的水溶液中,超声震荡1小时,得混合物1;

36.(b)聚二甲基硅烷pdms蒸馏,收集103℃的馏分,干燥;随后向其中滴加有机溶剂并不断搅拌,直至有机溶剂与聚二甲基硅烷pdms质量比为10:100,记为溶液2;

37.(c)将混合物1倒入溶液2中,70℃水浴加热,搅拌4小时,得混合物3;

38.(d)将混合物3放入反应釜,通入co2和惰性气体的混合气体,加压至8mpa;按照一定的升温程序升温至510℃,保温18小时;随炉冷却至室温,得粗产物4;

39.(e)将粗产物4溶解在有机溶剂中,即得聚碳硅烷前驱体溶液,聚碳硅烷前驱体溶液的质量百分比含量为65%。

40.(2)将氧化石墨烯改性碳纤维通入流化床反应器中,以氩气为载气、以仲丁醇铝为铝源,在流化床反应器内仲丁醇铝热解为氧化铝并在氧化石墨烯改性碳纤维表面沉积,形成包覆氧化铝的氧化石墨烯改性碳纤维;

41.仲丁醇铝热解反应温区温度为450℃,氩气流量为0.15m3/h。

42.(3)以包覆氧化铝的氧化石墨烯改性碳纤维为基材,以三氯甲基硅烷、氢气和氩气为气源,利用化学气相沉积法在基材表面沉积sic层,形成改性碳纤维;

43.sic沉积条件为:沉积温度1100℃,沉积压力8mm hg;三氯甲基硅烷流量为90g/h,氢气流量为0.15m3/h,氩气流量为0.15m3/h;沉积一段时间后,翻面再沉积,每次沉积时间为15h,沉积4次。

44.(4)将粒度为45~75微米的碳化硅粉体、改性碳纤维、烧结助剂混合后,加入球磨机中,再加入酚醛树脂、石墨粉末、去离子水球磨;

45.碳化硅粉体、改性碳纤维、烧结助剂、酚醛树脂、石墨粉末、去离子水的质量比为65:10:3:7:3:1000;球磨转速为200转/分,球磨时间为4h。

46.(5)将球磨后得到的浆料置于真空压力罐中,经真空处理后注入模具中干压成型;再在温度70℃下固化10h;

47.干压方法为:将注满浆料的模具置于70℃温度和90mpa的压力下,单向加压,保压时间为2min;再将模具倒置,继续在70℃温度和90mpa mpa的压力下单向加压,保压时间为2min。

48.(6)在真空炉中,在惰性气氛中,以8℃/min升温速度再升温至1450℃,保温烧结4h,真空炉中的真空度为6kpa;随炉冷却,即得改性碳纤维增韧碳化硅陶瓷材料。

49.实施例2

50.改性碳纤维增韧碳化硅陶瓷材料的制备方法,包括以下步骤:

51.(1)对碳纤维表面进行氧化处理,再采用硅烷偶联剂在碳纤维表面接枝氧化石墨烯,再将聚碳硅烷前驱体溶液涂覆于氧化石墨烯修饰的碳纤维表面,经固化、高温裂解形成氧化石墨烯改性碳纤维;

52.对碳纤维表面氧化处理方法为:将碳纤维浸没于丙酮中,加热回流10h;烘干后再于30℃的浓硝酸浸没3h,取出、洗涤、烘干;接枝氧化石墨烯的方法为:将氧化石墨烯和硅烷偶联剂分散于乙醇溶剂中,将氧化处理的碳纤维浸没于该溶液中,取出、烘干,碳纤维、氧化石墨烯、硅烷偶联剂、乙醇的用量比1g:2g:8g:400ml;所述硅烷偶联剂为γ

‑

氨丙基三甲氧基硅烷、γ

‑

氨丙基三乙氧基硅烷、n

‑

β(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、或n

‑

β(氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷;固化温度为100℃,固化时间为3h;高温裂解温度为1200℃,高温裂解时间为2h。

53.聚碳硅烷前驱体溶液的制备方法为:

54.(a)将纳米勃姆石均匀分散在kh550的水溶液中,超声震荡2小时,得混合物1;

55.(b)聚二甲基硅烷pdms蒸馏,收集103℃的馏分,干燥;随后向其中滴加有机溶剂并不断搅拌,直至有机溶剂与聚二甲基硅烷pdms质量比为15:100,记为溶液2;

56.(c)将混合物1倒入溶液2中,60℃水浴加热,搅拌6小时,得混合物3;

57.(d)将混合物3放入反应釜,通入co2和惰性气体的混合气体,加压至5mpa;按照一定的升温程序升温至520℃,保温24小时;随炉冷却至室温,得粗产物4;

58.(e)将粗产物4溶解在有机溶剂中,即得聚碳硅烷前驱体溶液,聚碳硅烷前驱体溶液的质量百分比含量为60%。

59.(2)将氧化石墨烯改性碳纤维通入流化床反应器中,以氩气为载气、以仲丁醇铝为

铝源,在流化床反应器内仲丁醇铝热解为氧化铝并在氧化石墨烯改性碳纤维表面沉积,形成包覆氧化铝的氧化石墨烯改性碳纤维;

60.仲丁醇铝热解反应温区温度为200℃,氩气流量为0.1m3/h。

61.(3)以包覆氧化铝的氧化石墨烯改性碳纤维为基材,以三氯甲基硅烷、氢气和氩气为气源,利用化学气相沉积法在基材表面沉积sic层,形成改性碳纤维;

62.sic沉积条件为:沉积温度900℃,沉积压力10mm hg;三氯甲基硅烷流量为100g/h,氢气流量为0.1m3/h,氩气流量为0.2m3/h;沉积一段时间后,翻面再沉积,每次沉积时间为20h,沉积4次。

63.(4)将粒度为45~75微米的碳化硅粉体、改性碳纤维、烧结助剂混合后,加入球磨机中,再加入酚醛树脂、石墨粉末、去离子水球磨;

64.碳化硅粉体、改性碳纤维、烧结助剂、酚醛树脂、石墨粉末、去离子水的质量比为60:5:4:10:2:1000;球磨转速为150转/分,球磨时间为6h。

65.(5)将球磨后得到的浆料置于真空压力罐中,经真空处理后注入模具中干压成型;再在温度50℃下固化12h;

66.干压方法为:将注满浆料的模具置于50℃温度和100mpa的压力下,单向加压,保压时间为1min;再将模具倒置,继续在50℃温度和100mpa的压力下单向加压,保压时间为1min。

67.(6)在真空炉中,在惰性气氛中,以5℃/min升温速度再升温至1400℃,保温烧结2h,真空炉中的真空度为2kpa;随炉冷却,即得改性碳纤维增韧碳化硅陶瓷材料。

68.实施例3

69.改性碳纤维增韧碳化硅陶瓷材料的制备方法,包括以下步骤:

70.(1)对碳纤维表面进行氧化处理,再采用硅烷偶联剂在碳纤维表面接枝氧化石墨烯,再将聚碳硅烷前驱体溶液涂覆于氧化石墨烯修饰的碳纤维表面,经固化、高温裂解形成氧化石墨烯改性碳纤维;

71.对碳纤维表面氧化处理方法为:将碳纤维浸没于丙酮中,加热回流15h;烘干后再于90℃的浓硝酸浸没1h,取出、洗涤、烘干;接枝氧化石墨烯的方法为:将氧化石墨烯和硅烷偶联剂分散于乙醇溶剂中,将氧化处理的碳纤维浸没于该溶液中,取出、烘干,碳纤维、氧化石墨烯、硅烷偶联剂、乙醇的用量比1g:4g:8g:400ml;所述硅烷偶联剂为γ

‑

氨丙基三甲氧基硅烷、γ

‑

氨丙基三乙氧基硅烷、n

‑

β(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、或n

‑

β(氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷;固化温度为200℃,固化时间为1h;高温裂解温度为1400℃,高温裂解时间为1h。

72.聚碳硅烷前驱体溶液的制备方法为:

73.(a)将纳米勃姆石均匀分散在kh550的水溶液中,超声震荡0.5小时,得混合物1;

74.(b)聚二甲基硅烷pdms蒸馏,收集103℃的馏分,干燥;随后向其中滴加有机溶剂并不断搅拌,直至有机溶剂与聚二甲基硅烷pdms质量比为5:100,记为溶液2;

75.(c)将混合物1倒入溶液2中,80℃水浴加热,搅拌2小时,得混合物3;

76.(d)将混合物3放入反应釜,通入co2和惰性气体的混合气体,加压至10mpa;按照一定的升温程序升温至500℃,保温12小时;随炉冷却至室温,得粗产物4;

77.(e)将粗产物4溶解在有机溶剂中,即得聚碳硅烷前驱体溶液,聚碳硅烷前驱体溶

液的质量百分比含量为70%。

78.(2)将氧化石墨烯改性碳纤维通入流化床反应器中,以氩气为载气、以仲丁醇铝为铝源,在流化床反应器内仲丁醇铝热解为氧化铝并在氧化石墨烯改性碳纤维表面沉积,形成包覆氧化铝的氧化石墨烯改性碳纤维;

79.仲丁醇铝热解反应温区温度为700℃,氩气流量为0.2m3/h。

80.(3)以包覆氧化铝的氧化石墨烯改性碳纤维为基材,以三氯甲基硅烷、氢气和氩气为气源,利用化学气相沉积法在基材表面沉积sic层,形成改性碳纤维;

81.sic沉积条件为:沉积温度1200℃,沉积压力5mm hg;三氯甲基硅烷流量为80g/h,氢气流量为0.2m3/h,氩气流量为0.1m3/h;沉积一段时间后,翻面再沉积,每次沉积时间为10h,沉积4次。

82.(4)将粒度为45~75微米的碳化硅粉体、改性碳纤维、烧结助剂混合后,加入球磨机中,再加入酚醛树脂、石墨粉末、去离子水球磨;

83.碳化硅粉体、改性碳纤维、烧结助剂、酚醛树脂、石墨粉末、去离子水的质量比为70:15:2:4:4:1000;球磨转速为250转/分,球磨时间为2h。

84.(5)将球磨后得到的浆料置于真空压力罐中,经真空处理后注入模具中干压成型;再在温度90℃下固化6h;

85.干压方法为:将注满浆料的模具置于90℃温度和80mpa的压力下,单向加压,保压时间为3min;再将模具倒置,继续在90℃温度和80mpa的压力下,单向加压,保压时间为3min。

86.(6)在真空炉中,在惰性气氛中,以10℃/min升温速度再升温至1500℃,保温烧结6h,真空炉中的真空度为9kpa;随炉冷却,即得改性碳纤维增韧碳化硅陶瓷材料。

87.对比例1

88.碳化硅陶瓷材料的制备方法,包括以下步骤:

89.(1)将粒度为45~75微米的碳化硅粉体、碳纤维、烧结助剂混合后,加入球磨机中,再加入酚醛树脂、石墨粉末、去离子水球磨;

90.碳化硅粉体、碳纤维、烧结助剂、酚醛树脂、石墨粉末、去离子水的质量比为65:10:3:7:3:1000;球磨转速为200转/分,球磨时间为4h。

91.(2)将球磨后得到的浆料置于真空压力罐中,经真空处理后注入模具中干压成型;再在温度70℃下固化10h;

92.干压方法为:将注满浆料的模具置于70℃温度和90mpa的压力下,单向加压,保压时间为2min;再将模具倒置,继续在70℃温度和90mpa mpa的压力下单向加压,保压时间为2min。

93.(3)在真空炉中,在惰性气氛中,以8℃/min升温速度再升温至1450℃,保温烧结4h,真空炉中的真空度为6kpa;随炉冷却,即得碳纤维增韧碳化硅陶瓷材料。

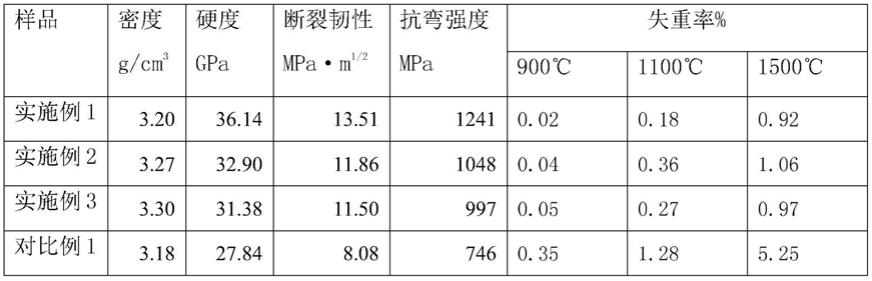

94.实验例

95.测试实施例1至3以及对比例1的产品性能。结果如下:

[0096][0097]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。