1.本实用新型涉及生产硝酸的主要设备—氨氧化炉,具体为火管式氨氧化炉。

背景技术:

2.硝酸是基本化学工业重要的产品之一,产量在各类酸中仅次于硫酸。硝酸可用于制造化肥、硝酸盐、有机合成原料、tnt炸药、化学试剂等。我国现在是硝酸、浓硝酸生产大国,随着化肥、民爆等行业的快速发展,我国硝酸在工业领域的需求仍将保持较快增长。

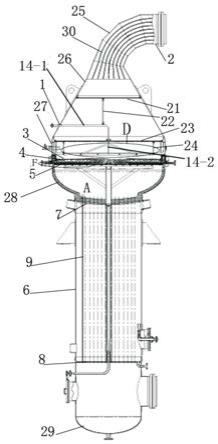

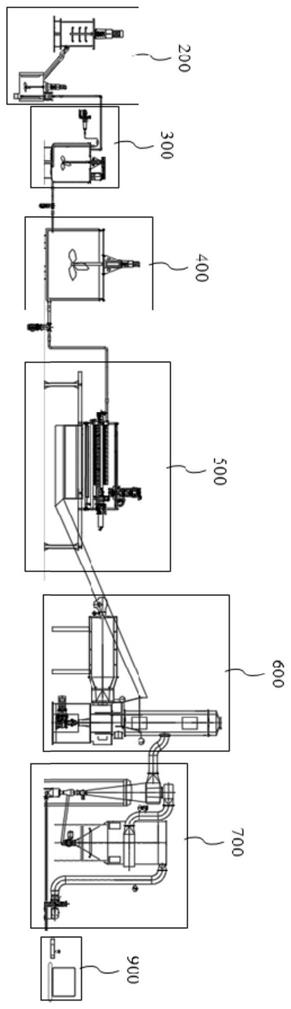

3.氨氧化炉是硝酸生产的主要设备,其结构的合理与否关系到整个硝酸的生产成本和消耗定额,因此,为了适应生产的发展与装置的大型化,一般将传统的氨氧化炉和废热锅炉做成一个整体设备,设备上部为传统的氨氧化炉,下部为废热锅炉。现有的整体设备分为火管式氨氧化炉和水管式氨氧化炉,由于火管式氨氧化炉可以短时间停电、无需配备水循环泵等优点,故被广泛使用。如图1所示,现有的火管式氨氧化炉包括呈上、下分布的上炉体和下炉体,上炉体上开有氢气入口1、点火器接口、点火氢气口,上炉体顶部有氨空气混合气口2,上炉体底部敞口,上炉体内氢气入口1的下部依次设有铂网3、填料4、填料支撑圈板5、填料支架,填料支撑圈板5采用分瓣式结构(由于上炉体的体积较大,使得填料支撑圈板5的面积较大,故填料支撑圈板5一般采用分瓣式结构),每瓣填料支撑圈板(5)与相邻瓣的填料支撑圈板(5) 的邻接边缘均垂直固定连接有其上设有第一固定孔5

‑

1的分隔板5

‑

2,相邻两分隔板5

‑

2通过螺栓穿过第一固定孔5

‑

1后拧上螺母实现固定连接;下炉体包括第一筒体6、第二下封头29,第一筒体6的一端开口与上炉体底部密封固定连接且相通,第一筒体6内设有上下分布且与第一筒体6的内壁密封固定连接的上管板7和下管板8,上管板7、下管板8与第一筒体6形成上密封腔体,下管板8、第一筒体6与第二下封头29形成下密封腔体,上管板7和下管板8分别分布有进气孔和出气孔,上密封腔体内分布有换热管9,每个换热管9外壁的上端与进气孔密封焊接并与上炉体相通,每个换热管9的下端与出气孔密封固定连接并与下密封腔体相通,第一筒体上设有软水进口、软水出口,第一筒体上开有一氧化氮出口。工作过程如下:氢气从氢气入口1进入上炉体后分布在铂网3上,然后通过点火器接口、点火氢气口将氢气点燃,使其在铂网3上部燃烧;氨空气混合气从氨空气混合气口2进入上炉体内,使氨空气混合气分布于灼热的铂网3上部,在灼热的铂网3的催化作用下,氨空气混合气被氧化成一氧化氮,同时释放出大量的热量,最后热气(带有热量的一氧化氮)进入换热管9内,并与换热管9外的软水进行热量交换,换热后的一氧化氮通过一氧化氮出口进入到下游设备,换热后的软水通过软水出口输送到汽包内,以便后续将其回收利用。但是现有的火管式氨氧化炉,存在如下缺点:1)换热管9与上管板7的进气孔的密封焊接处的焊缝容易开裂,使得设备维修频繁,设备运行周期短,降低一氧化氮的生产率,焊缝开裂主要由以下原因造成:由于换热管9外壁的上端与进气孔密封焊接,所以换热管9的上部实质上不进行冷热交换,但是由于换热前的一氧化氮通过上炉体的底部敞口直接流至换热管9的上部,一氧化氮直接与换热管9的上部接触,所以导致换热管9的上部的温度过高,从而引起换热管9与上管板7的进气孔的密封焊接处的焊缝温度过高,造成焊缝开裂;由于上管板7直接暴露于带有

热量的一氧化氮之间,上管板7的温度过高,从而导致换热管9与上管板7的进气孔的密封焊接处的焊缝温度过高,造成焊缝开裂;换热管9与上管板7的进气孔之间的焊缝直接暴露于带有热量的一氧化氮之间,从而导致换热管9与上管板7的密封焊接处的焊缝温度过高,造成焊缝开裂;2)由于氢气在本设备中起着至关重要的作用,氢气从氢气入口1进入,但是由于火管式氨氧化炉的体积比较大,直接将氢气从氢气入口1通入上炉体内,然后再分布在铂网3上,会造成氢气在铂网3上的分布不均匀,铂网3上部的灼热程度不均匀,导致氨空气混合气未与灼热的铂网3充分发生反应,从而影响一氧化氮的生产率;3)由于填料支撑圈板5采用分瓣式结构,相邻两瓣之间通过螺栓实现固定连接,但是在上炉体内高温的环境下,经常会发生螺栓被高温烧坏,导致需要维修或更换填料支撑圈板5时,填料支撑圈板5的相邻两瓣之间不好拆卸的问题,从而延长维修或更换时间,影响一氧化氮的生产率。

技术实现要素:

4.本实用新型为了解决现有的火管式氨氧化炉存在上述缺陷的问题,提供了一种改进后的火管式氨氧化炉。

5.本实用新型是采用如下技术方案实现的:一种火管式氨氧化炉,包括上炉体、下炉体,上炉体上开有氢气入口、氨空气混合气口,上炉体内的氢气入口的下部设有铂网、填料支撑圈板;下炉体包括第一筒体,第一筒体内设有上管板、下管板、换热管,还包括耐热接管(如不锈钢接管)以及邻设于上管板的上表面的浇筑料层,耐热接管的一端下伸于换热管内的上部形成下伸部且下伸部的外壁与换热管的内壁密封固定连接,下伸部的底端位于上管板与换热管焊接处与下管板的上表面之间,下伸部的外壁与换热管的内壁之间密封固定连接有隔热件,耐热接管的另一端穿插于浇注料层且与上炉体相通。耐热接管的结构设计,使得上炉体底部敞口流出的一氧化氮直接与耐热接管接触,热量直接传至耐热接管,而由于耐热接管的下伸部的外壁与换热管的上部的内壁之间设有密封固定的隔热件,所以耐热接管的热量不会直接传至换热管的上部;浇注料层的结构设计,使得上管板与焊缝不会直接暴露于带有热气的一氧化氮之间,从而减少换热管与上管板的进气孔的密封焊接处的焊缝开裂现象,减少设备维修率,提高一氧化氮的生产率。

6.进一步地,隔热件为高硅氧布,隔热效果更好。

7.进一步地,耐热接管的另一端穿插且外伸于浇注料层,耐热接管的另一端密封套固有耐热环板(如不锈钢环板),耐热环板的底面与浇注料的上表面密封固定,便于浇注料层定型,同时使得浇注料层被更好的与上管板固定。

8.进一步地,上炉体内还设有由相互垂直的水平管和竖直管构成的垂直折管,垂直折管的一端与氢气入口密封固定连接,垂直折管的另一端竖直朝下且位于铂网的上部,垂直折管的另一端环绕有第一环管(环管即被弯曲成环状的管道),第一环管与垂直折管的另一端之间设有第一连接管,第一连接管的一端与第一环管贯通且固定连接,第一连接管的另一端与垂直折管的另一端贯通且固定连接,第一环管和/或第一连接管上分布有第一分布孔。工作原理:氢气从氢气入口进入垂直折管,然后氢气从垂直折管的另一端、经过第一连接管后进入第一环管内,最后通过第一环管和/或第一连接管上分布的孔将氢气分布在铂网的上部,这样的结构设计使得氢气的在铂网上部的分布均匀,铂网上部的灼热程度均匀,氨空气混合气能与灼热的铂网充分发生反应,从而提高一氧化氮的生产率。

9.进一步地,第一环管外侧设有至少一个与其同轴的第二环管;第一环管与第二环管之间设有第二连接管,第二连接管的一端与第一环管贯通且密封固定连接,第二连接管的另一端与第二环管贯通且密封固定连接,或者第一环管与第二环管之间设有第二连接管,第二连接管的一端与第一环管贯通且密封固定连接,第二连接管的另一端与第二环管贯通且密封固定连接,相邻的第二环管之间均设有第三连接管,第三连接管的两端分别与相邻的第二环管贯通且密封固定连接,第二环管和/或第二连接管、第三连接管上分布有第二分布孔。这样的结构设计使得氢气的在铂网上部的分布更加均匀,铂网上部的灼热程度均匀,氨空气混合气能与灼热的铂网能充分发生反应,进一步提高一氧化氮的生产率。

10.进一步地,填料支撑圈板采用分瓣式结构,每瓣填料支撑圈板与相邻瓣的填料支撑圈板的邻接边缘均垂直固定连接有其上设有第一固定孔的分隔板,相邻两分隔板之间设有间隙,间隙之间均设有其上分布有填料孔的ω型的连接槽钢(ω型的连接槽钢即中间弯曲成圆弧状且与两端平滑过渡的连接槽钢),连接槽钢的两端分别支撑在相邻两瓣填料支撑圈板的上表面,连接槽钢的圆弧部分设有与第一固定孔相适配的第二固定孔,相邻两瓣填料支撑圈板通过销穿过第一固定孔、第二固定孔且将第二固定孔与销进行点焊后实现固定连接。采用这种结构的填料支撑圈板,当填料支撑圈板需要维修或者更换时,只需拿锤子就可以将销取下,即可完成填料支撑圈板的拆卸。

11.进一步地,填料支撑圈板采用分瓣式结构,每瓣填料支撑圈板与相邻瓣的填料支撑圈板的邻接边缘均垂直固定连接有其上设有第一固定孔的分隔板,相邻两分隔板之间设有间隙,间隙之间均设有u型的连接槽钢,相邻两分隔板卡于u型的连接槽钢的两竖直臂之间,两竖直臂上设有与第一固定孔相适配的第二固定孔,相邻两分隔板通过销穿过第一固定孔、第二固定孔后将销的两端向下弯曲实现固定连接。采用这种结构的填料支撑圈板,当填料支撑圈板需要维修或者更换时,只需将销弯直即可取下,即可完成填料支撑圈板的拆卸。

[0012] 本实用新型所产生的有益效果如下:1)耐热接管的结构设计,既保证了换热管的上部温度不能过高,又保证了换热管与软水进行冷热交换的本质作用; 2)第一环管、第二环管、第一连接管、第二连接管的结构设计,使得氢气在铂网上部的分布均匀,铂网上部的灼热程度均匀,氨空气混合气能与灼热的铂网充分发生反应,提高氢气的利用率,提高一氧化氮的生产率;3)销和ω型/ u型的连接槽钢的结构设计:避免采用螺栓固定的结构,且结构简单,安装方便,便于拆卸,安全可靠。综上所述,本实用新型的火管式氨氧化炉,在保证与上、下游设备连接方便的同时,实现了一氧化氮的生产,设备结构紧凑,生产强度高,氨的损耗和氢气的损耗低、生产成本低,一氧化氮的产量高,能量回收综合利用合理,而且结构简单,安装方便、安全可靠。

附图说明

[0013]

图1为本实用新型的整体结构示意图;

[0014]

图2为图1中a处的局部放大图;

[0015]

图3为填料支撑圈板的结构示意图;

[0016]

图4为图3中b

‑

b剖视图;

[0017]

图5为图3中c

‑

c剖视图;

[0018]

图6为图1中d处的局部放大图;

[0019]

图7为图6的俯视图;

[0020]

图8为虾米弯管的结构示意图;

[0021]

图9为图8的e向视图;

[0022]

图10为图1中f处的局部放大图。

[0023]

图中:1—氢气入口,2—氨空气混合气口,3—铂网,4—填料,5—填料支撑圈板,5

‑

1—第一固定孔,5

‑

2—分隔板,5

‑

3—连接槽钢,5

‑

4—第二固定孔,5

‑

5—销,6—第一筒体,7—上管板,8—下管板,9—换热管,10—耐热接管,11—浇注料层,12—隔热件,13—耐热环板,14—垂直折管,14

‑

1—水平管,14

‑

2—竖直管,15—第一环管,16—第一连接管,17—第二环管,18—第二连接管,19—第三连接管,20—斜撑杆,21—第一分布盘,22—第一连接杆,23—第二分布盘,24—第二连接杆,25—虾米弯管,26—锥筒体,27—第二筒体,28—第一下封头,29—第二下封头,30—导流板。

具体实施方式

[0024]

如图1、图2和图10所示,一种火管式氨氧化炉,包括上炉体、下炉体,上炉体上开有氢气入口1、氨空气混合气口2,上炉体内的氢气入口1的下部设有铂网3、填料支撑圈板5;下炉体包括第一筒体6,第一筒体6内设有上管板7、下管板8、换热管9,还包括耐热接管10以及邻设于上管板7的上表面的浇注料层,耐热接管10的一端下伸于换热管9内的上部形成下伸部且下伸部的外壁与换热管9的内壁密封固定连接,下伸部的底端位于上管板7与换热管9焊接处与下管板8的上表面之间,下伸部的外壁与换热管9的内壁之间密封固定有隔热件12,耐热接管10的另一端穿插于浇注料层11且与上炉体相通。耐热接管10的结构设计,使得上炉体底部敞口流出的一氧化氮直接与耐热接管10接触,热量直接传至耐热接管10,而由于耐热接管10的下伸部的外壁与换热管9的上部的内壁之间通过密封固定的隔热件12,所以耐热接管10的热量不会直接传至换热管9的上部;浇注料层11的结构设计,使得上管板7与焊缝不会直接暴露于带有热气的一氧化氮之间,从而减少换热管9与上管板7的进气孔的密封焊接处的焊缝开裂现象,减少设备维修率,提高一氧化氮的生产率。具体实施时,隔热件12为高硅氧布,隔热效果更好。

[0025]

具体实施时,耐热接管10的另一端穿插且外伸于浇注料层11,耐热接管10的另一端密封套固有耐热环板13,耐热环板13的底面与浇注料的上表面密封固定,便于浇注料层11定型,同时使得浇注料层11被更好的与上管板7固定。

[0026]

如图1、图6和图7所示,具体实施时,上炉体内还设有由相互垂直的水平管14

‑

1和竖直管14

‑

2构成的垂直折管14,垂直折管14的一端与氢气入口1密封固定连接,垂直折管14的另一端竖直朝下且位于铂网3的上部,垂直折管14的另一端环套有第一环管15,第一环管15与垂直折管14的另一端之间设有第一连接管16,第一连接管16的一端与第一环管15贯通且固定连接,第一连接管16的另一端与垂直折管14的另一端贯通且固定连接,第一环管15和/或第一连接管16上分布有第一分布孔。工作原理:氢气从氢气入口1进入垂直折管14,然后氢气从垂直折管14的另一端、经过第一连接管16后进入第一环管15内,最后通过第一环管15和/或第一连接管16上分布的第一分布孔将氢气分布在铂网3的上部,这样的结构设计使得氢气在铂网3上部的分布均匀,铂网3上部的灼热程度均匀,氨空气混合气能与灼热的

铂网3充分发生反应,从而提高一氧化氮的生产率。

[0027]

具体实施时,第一环管15外侧设有至少一个与其同轴的第二环管17;第一环管15与第二环管17之间设有第二连接管18,第二连接管18的一端与第一环管15贯通且密封固定连接,第二连接管18的另一端与第二环管17贯通且密封固定连接,或者第一环管15与第二环管17之间设有第二连接管18,第二连接管18的一端与第一环管15贯通且密封固定连接,第二连接管18的另一端与第二环管17贯通且密封固定连接,相邻的第二环管17之间均设有第三连接管19,第三连接管19的两端分别与相邻的第二环管17贯通且密封固定连接,第二环管17和/或第二连接管18、第三连接管19上分布有第二分布孔。这样的结构设计使得氢气在铂网3上部的分布更加均匀,铂网3上部的灼热程度均匀,氨空气混合气能与灼热的铂网3充分发生反应,进一步提高一氧化氮的生产率。

[0028]

具体实施时,与第一环管15相邻的第二环管17的外壁与竖直管14

‑

2之间设有两个斜撑杆20,两个斜撑杆20的底端基于第二环管17的轴心线的圆心角呈180度,每个斜撑杆20的一端均与竖直管14

‑

2固定连接,每个斜撑杆20的另一端均与第二环管17的外壁固定连接,结构具体化,同时使得斜撑管的结构设计增加了第一环管15与第二环管17尽量呈水平状态,使得氢气在铂网3上部的分布更加均匀。

[0029]

具体实施时,上炉体内的水平管14

‑

1的上部设有与上炉体内壁固定连接且其上分布有第一孔的第一分布盘21,第一分布盘21的底部与水平管14

‑

1的外壁之间垂直固定连接有第一连接杆22;上炉体内的水平管14

‑

1的下部设有与上炉体内壁固定连接且其上分布有第二孔的第二分布盘23,最外侧的第二环管17的外壁与第二分布盘23之间垂直固定有两个第二连接杆24,两个第二连接杆24基于第二环管17的轴心线的圆心角呈180度,每个第二连接杆24的一端与均第二分布盘23的的底面固定连接,每个第二连接杆24的另一端均与最外侧的第二环管17的外壁固定连接,第一分布盘21、第二分布盘23的结构设计能使得氨空混合气在经过第一分布盘21、第二分布盘23后被均匀的分布在铂网3上,使得氨空气混合气和灼热的铂网3更加充分的反应。同时,通过第一连接杆22和第二连接杆24的结构设计,使得第一环管15与第二环管17被更好的固定。

[0030]

如图3、图4、图5所示,具体实施时,填料支撑圈板5采用分瓣式结构,每瓣填料支撑圈板5与相邻瓣的填料支撑圈板5的邻接边缘均垂直固定连接有其上设有第一固定孔5

‑

1的分隔板5

‑

2,相邻两分隔板5

‑

2之间设有间隙,当间隙较大时,采用如下结构:间隙之间均设有其上分布有填料孔的ω型的连接槽钢5

‑

3(ω型连接槽钢即中间弯曲成圆弧状且与两端平滑过渡的连接槽钢),连接槽钢5

‑

3的两端分别支撑在相邻两瓣填料支撑圈板5的上表面,连接槽钢5

‑

3的圆弧部分设有与第一固定孔5

‑

1相适配的第二固定孔,相邻两瓣填料支撑圈板5通过销5

‑

5穿过第一固定孔5

‑

1、第二固定孔且将第二固定孔与销5

‑

5进行点焊后实现固定连接,采用这种结构的填料支撑圈板5,当填料支撑圈板5需要维修或者更换时,只需拿锤子就可以将销5

‑

5取下,即可完成填料支撑圈板5的拆卸;当间隙较小时,采用如下结构:间隙之间均设有u型的连接槽钢5

‑

3,相邻两分隔板5

‑

2卡于u型的连接槽钢5

‑

3的两竖直臂之间,两竖直臂上设有与第一固定孔5

‑

1相适配的第二固定孔,相邻两分隔板5

‑

2通过销5

‑

5穿过第一固定孔5

‑

1、第二固定孔后将销5

‑

5的两端向下弯曲实现固定连接。采用这种结构的填料支撑圈板5,当填料支撑圈板5需要维修或者更换时,只需将销5

‑

5弯直即可取下,即可完成填料支撑圈板5的拆卸。

[0031]

如图1、图7、图8所示,具体实施时,上炉体由虾米弯管25、锥筒体26、圆柱状的第二筒体27、第一下封头28从上至下依次分布并密封焊接而成,虾米弯管25与锥筒体26的非连接端口为氨空气混合气口,虾米弯管25内分布有条状导流板30,导流板30的相对的两端面与虾米弯管25的内壁固定连接,导流板30的弯曲方向与虾米弯管25的弯曲方向同向,从而将虾米弯管25内的空间分成若干个沿非周向分布的腔体,使得氨空气混合气经过虾米弯管25的若干腔体后被均匀分布于上炉体内。

[0032]

本具体实施方式中,第一筒体6上设有加热蒸汽入口,加热蒸汽入口用来通入蒸汽,从而使设备快速正常运行的管口。上炉体壁设有用来观察点火情况的视镜管口、用于测量上炉体内部温度的热电偶管口。第一筒体6的下管板8与第二下封头29之间设有壳程补充水入口,壳程补充水入口处密封固定有用于穿过下管板8且伸入上密封腔体内的备用管路,上密封腔体内设有与备用管路相通的其上分布有喷水孔的喷水管,以防止上密封腔体内缺水造成设备损坏。第二下封头29底部设有排净口。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。