1.本发明属于精密机械领域,具体涉及一种自动组装密封圈和引爆器的气体发生器设备。

背景技术:

2.在现有的技术中,将引爆器安装到气体发生器中往往遵循以下工艺和步骤:1)人工将密封圈组装到引爆器上;2)将组装完成的引爆器放置于气体发生器中,人工操作压机,将引爆器固定在气体发生器中。上述操作步骤存在以下的问题:1.密封圈的直径一般在10mm左右,人工操作将密封圈组装到引爆器上十分不便,且极易将密封圈装反,造成产品的不合格;2.不合格的产品无法被100%检测出来,因此容易造成产品合格率的降低,形成产品质量风险;3.人工组装密封圈的效率较为低下,且必须在生产线外预先装好,该过程难免会产生密封圈脱落,漏装的情况;4.压装工装固定,无法知晓其浮动量,压装过程中若产生上工装与产品偏心的情况则可能会导致压装失败,进而造成产品报废。针对上述问题,目前市面上还没有一款可以集高精度组装、质检、压装于一体的气体发生器组装设备,有鉴于此,本发明提供一种自动组装密封圈和引爆器的气体发生器设备。

技术实现要素:

3.为解决上述背景技术中提出的问题,本发明提供了一种自动组装密封圈和引爆器的气体发生器设备,其组装过程具有高自动化,智能化的特点,提高了生产的效率和质量,同时减小了半成品的周转问题。

4.本发明提供如下技术方案:

5.一种自动组装密封圈和引爆器的气体发生器设备,包括组装部和装配部,所述组装部整体位于装配部的左侧,所述组装部包括:密封圈上料振动盘、直振一、密封圈夹爪气缸、气缸一、气缸二、引爆器上料振动盘、直振二、引爆器移栽气缸、夹爪、组装位,所述直振一的一端固定在密封圈上料振动盘上,另一端固定在支撑件上,所述支撑件的上方连接着密封圈夹爪气缸,所述密封圈夹爪气缸的上方固定连接着气缸一,气缸二与气缸一垂直相连且两种共同组成一个二维移动平台;所述引爆器上料振动盘位于密封圈上料振动盘的后方,所述直振二的一端固定在所述密封圈上料振动盘上,另一端固定在连接件上,所述连接件靠近引爆器上料振动盘的端头固定连接有引爆器移栽气缸,所述连接件的另一端固定着夹爪,所述组装位位于气缸二的右侧;

6.还包括:

7.视觉传感器,设置在气缸二的前方;

8.翻转气缸,位于组装位的右边;

9.相机,位于翻转气缸的右边;

10.颜色传感器,位于翻转气缸的右后方;

11.四轴机器人,设置在连接件的右边;

12.所述装配部包括:压接站、分度盘、工装,所述分度盘位于四轴机器人的右方,所述工装有组共计个,呈环形分布在分度盘上,所述压接站设置有有两个,位于分度盘圆环的周围。

13.优选地,所述压接站包括顶升动作气缸、楔块、顶块、上工装,所述楔块位于顶升动作气缸的左边,所述顶块位于楔块的上方,所述上工装位于工装的上方且朝向工装。

14.优选地,所述压接站内还设置有伺服电机,位于上工装的上方与上工装固定连接在一起,伺服压机带动上工装对气体发生器进行压装。

15.优选地,所述压接站设置有2个。

16.优选地,所述工装包括工装底板和工装座,所述工装座固定连接在工装底板的上端面,所述工装底板的上半部位于分度盘的盘面上,下半部穿过分度盘盘面上开设的方孔延伸到分度盘的下方与顶块相接触,所述工装底板通过锥孔与锥销的配合进行定位。

17.优选地,所述密封圈夹爪气缸共设置有个夹爪,将密封圈推出到配合件上。

18.优选地,所述组装位底部连接有真空发生器。

19.优选地,所述装配部的压接过程收到plc系统的检测,检测包括压接时关联产品的压力和位移。

20.本发明的有益效果为:

21.(1):通过设置密封圈上料振动盘、引爆器上料振动盘、组装位、四轴机器人、分度盘、工装等部件,提供了一种具有自动组装、自动检测、自动装配功能的气体发生器组装设备,该设备通过直振将密封圈和引爆器输送至组装位,组装位下的真空发生器则防止了引爆器在组装过程中发生偏转、移动等,提高了组装的精度;组装后的引爆器组件经过视觉传感器和颜色传感器判断其组装质量,剔除不合格的产品并将合格的产品运往下一道工序;四轴机器人将合格的产品放入气体发生器中,利用上工装对其进行最后的组装,组装后的产品经过机器视觉的再一次检测判断其组装质量。整个组装过程具有高自动化,智能化的特点,提高了生产的效率和质量,同时减小了半成品的周转问题;

22.(2):压接站具有支撑工装的浮动结构,压装前,工装座会被顶起,与分度盘脱离,在上工装下压的过程中保证有水平各向0.5mm的偏移量,抵消了压接过程中准星偏移对产品质量的影响,同时可以防止压接力传递到分度盘上,保证dd马达的受力在允许范围,从而保证设备的关键零部件的寿命。

附图说明

23.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

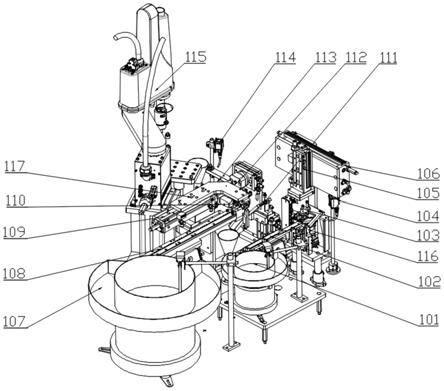

24.图1是组装部的结构示意图;

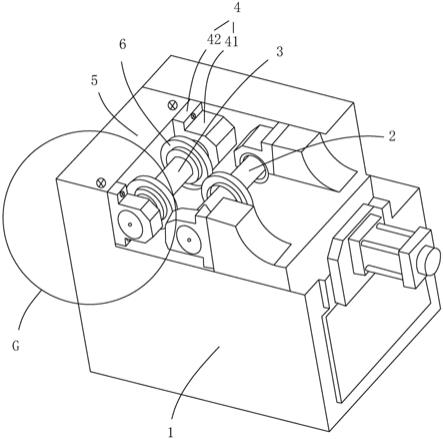

25.图2是压接站的结构示意图;

26.图3是图2中a处的放大示意图;

27.图4是本发明的俯视的结构示意图;

28.图5是图4中b处的放大示意图;

29.图6是图4中c处的放大示意图。

30.图中的标记:101为密封圈上料振动盘,102为直振一,103为密封圈夹爪气缸,104

为视觉传感器,105为气缸一,106为气缸二,107为引爆器上料振动盘,108为直振二,109为引爆器移栽气缸,110为夹爪,111为组装位,112为翻转气缸,113为相机,114为颜色传感器,115为四轴机器人,116为支撑件,117为连接件,200为压接站,201为顶升动作气缸,202为楔块,203为顶块,204为上工装,205为伺服电机,300为分度盘,400为工装,401为工装底板,402为锥孔,403为锥销,404为工装座。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明的实施例作详细说明。

32.请参阅图1

‑

图6,本实施例提供了一种自动组装密封圈和引爆器的气体发生器设备,包括组装部和装配部,组装部整体位于装配部的左侧,当密封圈组装完成后,通过四轴机器人115夹取至下一工序;

33.组装部包括:密封圈上料振动盘101、直振一102、密封圈夹爪气缸103、气缸一105、气缸二106、引爆器上料振动盘107、直振二108、引爆器移栽气缸109、夹爪110、组装位111,直振一102的一端固定在密封圈上料振动盘101上,另一端固定在支撑件116上,支撑件116的上方连接着密封圈夹爪气缸103,密封圈夹爪气缸103的上方固定连接着气缸一105,气缸二106与气缸一105垂直相连且两种共同组成一个二维移动平台;引爆器上料振动盘107位于密封圈上料振动盘101的后方,直振二108的一端固定在密封圈上料振动盘101上,另一端固定在连接件118上,连接件118靠近引爆器上料振动盘107的端头固定连接有引爆器移栽气缸109,连接件118的另一端固定着夹爪110,组装位111位于气缸二106的右侧;密封圈上料振动盘101和直振一102负责将密封圈以特定姿态排列输送出来,引爆器上料振动盘107和直振二108负责将引爆器以特定姿态排列输送出来,气缸一105和气缸二106组成一个二维移动平台,将密封圈从出料位移动到组装位,引爆器移栽气缸109带动夹爪110,夹取引爆器送至组装位,密封圈夹爪气缸103共设置有6个夹爪,将密封圈推出到配合件上。

34.其中,组装部还包括视觉传感器104,设置在气缸二106的前方;翻转气缸112,位于组装位111的右边,翻转气缸112将引爆器组件翻转180

°

,引爆器头部朝上;相机113,位于翻转气缸112的右边;颜色传感器114,位于翻转气缸112的右后方;四轴机器人115,设置在连接件118的右边;装配部包括:压接站200、分度盘300、工装400,分度盘300位于四轴机器人115的右方,工装400有2组共计12个,呈环形分布在分度盘300上,压接站200设置有两个,位于分度盘300圆环的周围。

35.其组装位111底部连接有真空发生器,装配部的压接过程收到plc系统的检测,其检测具体包括压接时关联产品的压力和位移。

36.具体的,压接站200包括顶升动作气缸201、楔块202、顶块203、上工装204,楔块202位于顶升动作气缸201的左边,顶块203位于楔块202的上方,上工装204位于工装400的上方且朝向工装400,其压接站200设置有2个。

37.在一些实施方式中,压接站200内还设置有伺服电机205,位于上工装204的上方与上工装204固定连接在一起,伺服压机205带动上工装204对气体发生器进行压接,使引爆器产生塑性变形,包裹住引爆器组件,完成最后的组装。

38.在一些实施方式中,工装400包括工装底板401和工装座404,工装座404固定连接在工装底板401的上端面,工装底板401的上半部位于分度盘300的盘面上,下半部穿过分度

盘300盘面上开设的方孔延伸到分度盘300的下方与顶块203相接触,工装底板401通过锥孔402与锥销403的配合进行定位。

39.本发明的动作原理如下:

40.(1):引爆器组件的自动组装过程:密封圈上料振动盘101和引爆器上料振动盘107分别通过直振一102和直振二108将密封圈和引爆器以指定姿态输送至各自的操作区域,夹爪110将引爆器夹住送至组装位111,组装位111下方连接的真空发生器动作,将引爆器牢牢吸附在组装位111,防止引爆器在整个过程中发生偏转、移动等;密封圈夹爪气缸103将密封圈撑开取出,视觉传感器104判断密封圈的方向是否正确,之后移栽至组装位111的上方,密封圈夹爪气缸103下降到位,推出密封圈安装至引爆器上;

41.(2):引爆器组件的检测过程:组装后的引爆器组件经翻转气缸112的作用送至下一工位,颜色传感器114对引爆器组件的颜色进行判断,和物料清单(bom)进行对比,判断使用的原料是否正确;四轴机器人抓取引爆器组件,移送至相机113处通过颜色判断密封圈是否安装,通过计算视野中的密封圈面积来判断密封圈是否装反,被判定为合格的产品被移送至最终的组装工位,放入到气体发生器中;

42.(3):气体发生器的自动组装过程:顶升动作气缸201推动楔块202,将顶块203与工装底板401顶起,工装底板401与分度盘300和锥销402之间产生间隙,保证上工装207下压的过程中没有分力传递到分度盘300上,从而保证带动分度盘300的直驱马达不受力矩作用,保证dd马达的受力在允许范围内,从而保证设备的关键零部件的寿命。伺服压机205带动上工装204对气体发生器进行下压,使引爆器产生塑性变形,包裹住引爆器组件,完成最后的组装。plc系统检测每个产品的压接过程,包括压力、位移曲线,确保过程可追溯,保证产品质量。然后机器视觉判定压装质量,不合格品自动报废,合格品流出到下一工位。

43.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。