1.本发明涉及单晶硅生产技术领域,具体涉及一种直拉单晶硅微波快速补料连续生产系统及其生产方法。

背景技术:

2.单晶硅是一种比较活泼的非金属元素,是晶体材料的重要组成部分,处于新材料发展的前沿,它是制备半导体硅器件的原料。目前,98%的电子元件都是用硅材料制作的,其中约85%是用直拉硅单晶制作的。直拉法又称为切克劳斯基法,它是1918年由切克劳斯基建立起来的一种晶体生长方法,简称cz法。cz法的特点是在一个直筒型的单晶硅提拉炉内,通过石墨电阻加热,将装在高纯度石英坩埚中的多晶硅熔化,并保持略高于硅熔点的温度,然后将籽晶插入熔体表面进行熔接,然后以一定速度向上提拉籽晶,同时转动籽晶,再反转坩埚,籽晶缓慢向上提升,经过引晶、缩颈、放肩、等径生长、收尾等过程,一支硅单晶硅锭就生长出来了。直拉法的基本特点是工艺成熟,便于控制晶体外形和电学参数,投料量大,调整热场方便,容易获得较为合理的径向和轴向温度梯度,适于生长大直径单晶。主要缺点是采用一次装料工艺,按照石英坩埚容量大小将定量的多晶硅原料填装到石英坩埚内,待此批次生产结束后,清理石英坩埚后再次填装多晶硅再次进行熔料生产,而每次熔料需要消耗的时间长,导致生产效率低下,难以满足连续生产的需求。

3.专利cn101698960a中公开了一种直拉单晶硅的补料方法,通过在重锤夹头下端设置补料器,补料器中夹持一根或多根棒状原料,合炉后在熔料过程中,先将棒状原料在石英坩埚上方预热,当石英坩埚内的原料全部熔化后,再下移重锤夹头,是棒状原料下降至熔硅中进行熔化,完成补料。

4.专利cn102242395a中公开了一种用于硅单晶生长的连续加料装置及设置该装置的单晶炉,所述连续加料装置包括料仓、补料阀门、硅料输送装置,料仓的出料口与硅料输送装置连接,料仓带有真空泵接口,料仓的出料口设置有补料阀门。硅料通过补料阀门进入硅料输送装置,被送入坩埚内。单晶炉内温度较高,对加料装置各零部件的耐高温性能要求高,同时往熔硅内直接加入固体的硅料易造成飞溅,不利于单晶硅直拉生产。

5.专利cn108301038a公开了一种单晶硅提拉炉和生长单晶硅的拉制方法,将气体硅源在管式反应器内热分解反应生产硅粉,再将硅粉加热熔融后进入石英坩埚内。气体硅源热分解后会产生气体,需先抽真空,再用惰性气氛对炉腔内进行气体置换,在惰性气氛中拉制生长单晶硅。生产工艺复杂,且需要实时监控单晶炉内气压。

技术实现要素:

6.本发明的目的在于提供一种直拉单晶硅微波快速补料连续生产系统及其生产方法,解决现有单晶硅提拉炉生产单晶硅时补料方式难以满足连续生产的问题。

7.为解决上述的技术问题,本发明采用以下技术方案:一种直拉单晶硅微波快速补料连续生产系统,其特征在于:包括相互连接的连续补料装置和单晶硅提拉炉,所述连续补

料装置包括壳体、炉管、微波发生器和控制系统,炉管设置在壳体内,炉管与壳体之间填充有保温材料,炉管顶部连接有进料仓,进料仓出料口处相对设置有进气口和出气口,出气口连接有真空泵,进气口与保护气体提供装置连接;所述炉管呈l型且包括依次连接的熔料管、u型管和导流管,熔料管、导流管、u型管内径依次减小;所述壳体外侧壁上设置有微波发生器,微波发生器位置与熔料管位置对应,u型管上设置有加热装置,导流管与单晶硅提拉炉顶部设置的进料管连接,进料管出料口位于石英坩埚上方,炉管的材质为石英或刚玉。

8.更进一步的技术方案是所述微波发生器沿熔料管轴向均匀分布有5个,相邻微波发生器位于壳体的两侧,熔料管与u型管连接拐角处相对设置有2个微波发生器,单个微波发生器的磁控管功率3

‑

10kw连续可调。

9.更进一步的技术方案是所述壳体外侧壁上分布有红外测温装置。

10.更进一步的技术方案是所述壳体包括左壳体和右壳体,左壳体和右壳体通过紧固件连接,左壳体底部设置有滚轮,分左右壳体进行装配便于炉管放入壳体内。

11.更进一步的技术方案是所述导流管沿流体流向倾斜向下布置,倾斜角为3~5

°

。

12.更进一步的技术方案是所述进料管呈l型,进料管进口处通过法兰与壳体端部连接,导流管伸出壳体后插接在进料管内,导流管与进料管连接处设置有密封圈。进料管伸出单晶硅提拉炉的部分设置有保温外壳,外壳分为上下壳体,上壳体可拆卸,方便进料管与导流管的装配。

13.更进一步的技术方案是所述加热装置为电热丝且缠绕在u型管管壁上,作用是调节u型管处的温度,使内部的熔体状态在固态

‑

液态之间转变,起到阀门的作用。

14.本发明还可以是一种直拉单晶硅微波快速补料连续生产系统的生产方法,其特征在于包括如下步骤:

15.s1.将多晶硅固体料通过进料仓装入熔料管内,装料完成后,真空泵对炉管抽真空,使压力达到

‑

0.5mpa;停止抽真空,通过进气口向炉管内通入保护气体,并维持正压;

16.s2.同时启动微波发生器,plc控制微波发生器的功率从上到下依次降低,使多晶硅固体料从上至下逐渐熔化;开启加热装置,使熔硅经导流管、进料管进入石英坩埚内,保温静置一段时间,进行直拉单晶硅生产;

17.s3.石英坩埚内熔料到达一定液位后,关闭加热装置,u型管内熔硅凝固后,重复步骤s1。

18.更进一步的技术方案是所述微波发生器的熔料温度1500

±

50℃,u型管加热装置的加热温度为1400

±

100℃。

19.与现有技术相比,本发明的有益效果是:

20.1.通过微波快速加热多晶硅,实现快速熔料;通过u型管和加热装置实现对熔硅的阻断和流通,从而实现按批次熔料补料,将多晶硅熔料与单晶硅直拉两个工序分开,在不同装置中实现,在单晶硅直拉结束后迅速补料,迅速进入下一个单晶硅直拉生产过程中,实现单晶硅的连续生产,生产效率得到大大提高。

21.2.通过分布多个微波发生器并分别控制,使多晶硅原料从上到下熔化,避免未熔化的小块料堆积在u型管,影响加热装置熔料速率。

附图说明

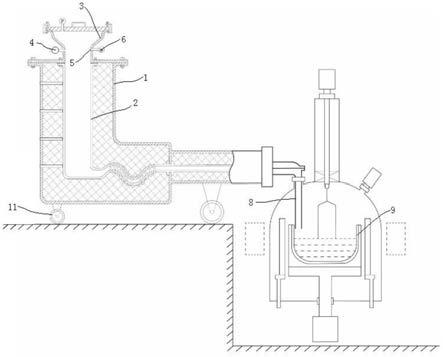

22.图1为本发明的结构示意图。

23.图2为本发明中连续补料装置的结构示意图。

24.图3为本发明中连续补料装置的俯视图。

25.图4为本发明中连续补料装置一侧的结构示意图。

26.图5为本发明中连续补料装置另一侧的结构示意图。

27.图6为本发明中导流管与进料管的装配示意图。

28.图中:1

‑

壳体,101

‑

左壳体,102

‑

右壳体,2

‑

炉管,201

‑

熔料管,202

‑

u型管,203

‑

导流管,3

‑

进料仓,4

‑

进气口,5

‑

出气口,6

‑

真空泵,7

‑

微波发生器,8

‑

进料管,9

‑

石英坩埚,10

‑

红外测温装置,11

‑

滚轮,12

‑

密封圈,13

‑

加热装置。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.图1示出了一种直拉单晶硅微波快速补料连续生产系统,包括相互连接的连续补料装置和单晶硅提拉炉,如图2所示,所述连续补料装置包括壳体1、炉管2、微波发生器7和控制系统,所述炉管2呈l型且包括依次连接的熔料管201、u型管202和导流管203,熔料管201、导流管203、u型管202内径依次减小,熔料管201内径为40~60cm,高度为75~180cm,u型管202内径为5~15cm,导流管203内径为10~20cm,炉管2为石英材料或刚玉材料。u型管202管壁上缠绕设置有加热装置13,加热装置13为钼电热丝。为便于装配,壳体1分为左壳体101和右壳体102,左壳体101为l型且一侧开口、内部中空,炉管2外侧壁包裹保温材料后放置在左壳体101内,再将右壳体102盖在左壳体101上,通过紧固件连接固定。为方便连续补料装置移动,左壳体101底部设置有滚轮11。保温材料可使用多晶莫来石材料。为方便进料,在壳体1和炉管2顶部设置进料仓3,进料仓3由料斗和盖板构成,盖板密封铰接在料斗上方。进料仓3出料口处相对设置有进气口4和出气口5,出气口5连接有真空泵6,进气口4与保护气体提供装置连接。为便于对内部气压进行监测,进料仓3上还设置有气压表。

31.为便于对熔料管201内的多晶硅固体进行熔料,所述壳体1外侧壁上设置有微波发生器7,如图3

‑

5所示,沿熔料管201轴向均匀分布有5个,相邻微波发生器7位于壳体1的两侧,位置与熔料管201位置对应。在熔料管201与u型管202连接拐角处相对设置有2个微波发生器7。前5个微波发生器7功率不同、开启先后顺序不同,也可以使用功率依次降低的微波发生器7然后同时开启。先将熔料管201上部物料熔化后,熔硅往下流动,再加热熔化下部物料,因u型管202内径小,熔硅在此处冷却后堵住u型管202,当开启加热装置13后,硅迅速呈熔融状态并顺着导流管203流入单晶硅提拉炉内。单晶硅提拉炉顶部设置有进料管8连接,进料管8出料口位于石英坩埚9上方。

32.为便于对炉管2内温度进行监测,所述壳体1外侧壁上分布有多个红外测温装置10。优选地,4个沿竖向均匀分布用于监测熔料管201内的温度,1个用于监测u型管202处的温度。测温模块10和微波发生器7均通过plc可编程控制器连接。

33.为方便熔硅进入单晶硅提拉炉内,所述导流管203沿流体流向倾斜向下布置,倾斜

角为3~5

°

。如图6所示,所述进料管8呈l型,进料管8进口处通过法兰与壳体1端部连接,导流管203伸出壳体1后插接在进料管8内,导流管203与进料管8连接处设置有密封圈12。

34.上述直拉单晶硅连续生产系统的生产方法,包括如下步骤:

35.s1.将多晶硅固体料通过进料仓3装入熔料管201内,装料完成后,真空泵6对炉管2抽真空,使压力达到

‑

0.5mpa;停止抽真空,通过进气口4向炉管2内通入保护气体,并维持正压。

36.s2.同时启动微波发生器7,plc控制微波发生器的功率从上到下依次降低,使多晶硅固体料从上至下逐渐熔化。当需要补料时,开启加热装置13,使其工作温度达到1400℃以上,将其内的硅再次熔化,使熔硅经导流管203、进料管8进入石英坩埚9内,进行直拉单晶硅生产。

37.s3.石英坩埚9内熔料到达一定液位后,关闭加热装置13,u型管202内熔硅凝固后,重复步骤s1。当前单晶硅直拉生产结束后,向石英坩埚9内补充熔硅,进行下一个单晶硅直拉生产,达到连续生产的目的。

38.尽管这里参照本发明的多个解释性实施例对本发明进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开、附图和权利要求的范围内,可以对主题组合布局的组成部件或布局进行多种变形和改进。除了对组成部件或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。