1.本发明涉及一种基于齿轮点云数据的齿轮副传动误差计算方法,属于精密测量技术领域。

背景技术:

2.随着当代工业的发展,对齿轮的振动和噪声水平提出了更高的要求。传动误差是齿轮震动和噪声的主要激励之一。传统获得齿轮副传动误差的方式只能通过实验测量,只能应用于中等模数齿轮测量。对极小模数齿轮和极大模数齿轮来说受限于体积、安装误差、刚度、惯性等原因,很难通过实验测量测量齿轮副传动误差。同时在测量传动误差时,由于齿轮重合度大于1,存在相邻两对(或两对以上)的轮齿被同时测量,因而分不清静态传动误差曲线上各误差点是代表哪对齿面上哪一部分的误差。

3.齿轮测量技术从模具比较测量、机械展成法测量到电子展成测量,主要是对齿轮的齿距偏差、齿廓偏差、螺旋线偏差等进行测量。如今使用光学手段测量齿轮从理论成为现实。与传统方法相比使用光学方法测量齿轮可以快速、高精度、高密度的获得齿轮表面的形貌信息。

4.使用齿轮表面点云数据在计算机上模拟齿轮啮合过程,获得齿轮副传动误差,不但可以反映了啮合过程中主、从动轮误差相互作用的结果,更重要的是反映了主、从动轮上每个啮合齿对的完整过程,尤其揭示了在双啮区两对共同参与啮合的轮齿的误差是如何相互影响和相互作用的;而且相对于实验测量,计算出的齿轮副传动误差曲线上的误差值与主从轮上的接触点一一对应,因此,它可以很清楚地确定各误差值是代表哪个齿面上哪一部分的误差。将非接触式测量与齿轮传动的计算、齿面接触分析相结合,是未来齿轮检测和齿轮评价的趋势,为齿轮的选配、控制齿轮传动质量、降低齿轮振动和噪声提供了一种新途径,是齿轮测量领域的一个进步。

技术实现要素:

5.本发明公开了一种方法,可以根据齿轮表面点云数据获取齿轮副传动误差,其基本思想是通过齿轮表面的点云数据构建齿轮副传动模型。再此基础上,基于啮合原理思想提出了判断齿轮齿面接触判断算法。通过计算主动轮在不同位置下的接触位置,获得从动轮的位置信息。对主动轮和从动轮的位置信息进行分析,获得齿轮副传动误差、以及单个齿面对齿轮副传动误差的影响。

6.本方法可应用于所有平行轴齿轮传动。本发明采用的方法包括以下步骤。

7.s1.建立齿轮坐标系

8.根据测量齿轮参数,建立直角空间坐标系。主动轮和从动轮都是由齿轮表面的点云数据构造的齿轮模型。

9.如图1所示,坐标系(o1‑

x1,y1,z1)是从动轮坐标系,从动轮逆时针转动;坐标系(o2‑

x2,y2,z2)是主动轮坐标系,主动轮顺时针转动。面(o1,x1,y1)和面(o2,x2,y2)在同一个平面

上,轴x1与轴x2在同一条直线上,o1o2的距离为主动轮的分度圆半径与从动轮的分度圆半径之和。

10.s2.确定齿廓的初始位置

11.(1)从动轮的初始位置

12.在(o1‑

x1,y1,z1)坐标系中,ε1是一个理想齿面,其方程式为

[0013][0014]

p1是从动轮螺旋参数;r

b1

是从动轮基圆参数;u是渐开线的展开角;z是方程参数。

[0015]

如图2所示,ε1是一个理想齿面,从动轮第一个齿面的点云数据ε

1,1

拟合的标准齿面逆时针旋转α

1,1

度与ε1重合。从动轮第一个齿面的点云数据ε

1,1

以此为初始位置旋转参与啮合。

[0016]

对从动轮所有齿面的点云数据做以上处理,即从动轮第i个齿面的点云数据ε

1,i

逆时针旋转α

1,i

到达初始位置,从动轮每个齿面的点云数据都从初始位置为起点,旋转参与啮合。

[0017]

(2)主动轮的初始位置

[0018]

在(o2‑

x2,y2)坐标系中,ε2是一个理想齿面,其方程式为

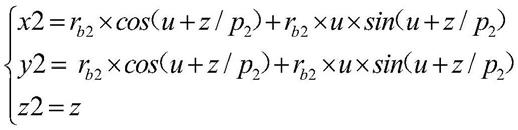

[0019][0020]

p2是主动轮螺旋参数;r

b2

是齿轮点云数据的基圆参数;u是渐开线的展开角,是方程参数;z是方程参数。

[0021]

如图3所示,主动轮第1个齿面的点云数据ε

2,1

拟合的标准齿面顺时针旋转α

2,1

与ε2重合。主动轮第1个齿面的点云数据ε

2,1

以此为初始位置,旋转参与啮合。

[0022]

对主动轮所有齿面的点云数据做以上处理,即从动轮第i个齿面的点云数据ε

2,i

顺时针旋转α

2,i

到达初始位置,主动轮每个齿面的点云数据都从初始位置为起点,旋转参与啮合。

[0023]

s3.确定齿轮的啮合位置

[0024]

如图4所示,ε

1,i

为从动轮第i个齿面的点云数据,主动轮第i个齿面的点云数据ε

2,i

从初始位置顺时针旋转旋转度到达此刻位置,b为主动轮第i个齿面的点云数据ε

2,i

旋转后在(o2‑

x2,y2,z2)坐标系下的任意一个坐标点b(x

b

,y

b

,z

b

)。c为z2=z

b

的一个轴截面。

[0025]

对从动轮第i个齿面的点云数据ε

1,i

做插值处理,获得在(o1‑

x1,y1,z1)坐标系下,从动论第i个齿面z1=z

b

的一条齿廓。

[0026]

如图5所示,图5为图4中轴截面c的截面图。l1是轴截面c上从动轮齿廓,l2是轴截面c上主动轮齿廓,b点到达z1轴的距离r

b

。通过插值方法在l1找到a点,使r

a

=r

b

。

[0027]

如图6所示,图6为轴截面c上从动轮齿廓l1的u

‑

r图,展角u为横坐标,半径r为纵坐标。

[0028]

对展角u进行插值,找到展较为u

a

时,r=r

b

。该点对应的法向误差

[0029]

通过a点的展角u

a

和法相误差e

a

获得a点在(o1‑

x1,y1,z1)下的坐标为:a(x

a

,y

a

,z

a

)。

[0030][0031]

此时,从动轮第i个齿面的点云数据ε

1,i

顺时针旋转∠bo1a度,点b与点a相接触。

[0032]

对主动轮第i个齿面的点云数据ε

2,i

上的所有点做如上处理,选取从动轮旋转角度的最小值为即从动轮从初始位置顺时针旋转度,从动轮与主动轮有且只有一个点接触,两个齿轮处于啮合状态。通过不断变化的角度,重复上述方法找到与之对应的

[0033]

从动轮第i个齿面的点云数据ε

1,i

从初始位置顺时针旋转度,主动轮第i个齿面的点云数据ε

2,i

从初始位置顺时针旋转度,两齿面有且仅有一点相接触,两齿面处于啮合状态。

[0034]

考虑到移动到初始位置的旋转角度,从动轮第i个齿面的总旋转角度

[0035]

考虑到移动到初始位置的旋转角度,主动轮第i个齿面总的旋转角度

[0036]

把按照i的取值从小到大依次排列在一起,组成即主动轮齿面的点云数据顺时针转度,从动轮齿面的点云数据轮旋转度后,两个齿轮位于啮合状态。可以获得第一对齿面点云数据第一次进入啮合时的角度以获得第一对齿面点云数据第一次进入啮合时的角度

[0037]

s4.求解齿轮副传动误差

[0038]

主动轮的点云数据顺时针转度,从动轮的点云数据逆时针旋转度后,两个齿轮位于啮合状态。齿轮啮合的传动误差te为

[0039][0040]

r

d1

为从动轮分度圆半径,i

12

是从动轮与主动轮的传动比。

[0041]

本发明提出了一种根据齿轮副表面的点云数据计算齿轮副传动误差的方法,可以根据齿轮副表面的点云数据,计算齿轮副传动误差曲线,预测齿轮传动性能;反映了啮合过程中主、从动轮误差相互作用的结果;展示了主、从动轮上每个啮合齿对的完整过程;揭示了在双啮区两对共同参与啮合的轮齿的误差的相互影响和相互作用。

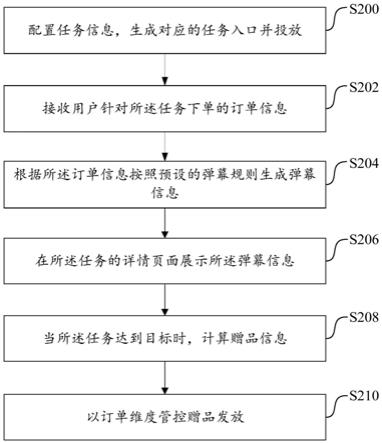

附图说明

[0042]

图1建立齿轮空间坐标系。

[0043]

图2主动轮初始位置。

[0044]

图3从动轮初始位置。

[0045]

图4确定齿轮啮合位置。

[0046]

图5截面c的截面图。

[0047]

图6从动轮轴截面齿廓u

‑

r图。

具体实施方式

[0048]

以下结合具体加工实例对本发明进行说明:

[0049]

从动轮参数:法向压力角α=20

°

,法向模数m=1,齿数z=23,齿宽l=6mm,齿顶高h

a

=1mm,齿根高h

f

=1.25mm,右旋,螺旋角β=15

°

。

[0050]

主动轮参数:法向压力角α=20

°

,法向模数m=1,齿数z=45,齿宽l=6mm,齿顶高h

a

=1mm,齿根高h

f

=1.25mm,左旋,螺旋角β=15

°

。

[0051]

s1.建立齿轮坐标系

[0052]

根据测量齿轮参数,建立直角空间坐标系。主动轮和从动轮都是由齿轮表面的点云数据构造的齿轮模型。

[0053]

如图1所示,坐标系(o1‑

x1,y1,z1)是从动轮坐标系,从动轮逆时针转动;坐标系(o2‑

x2,y2,z2)是主动轮坐标系,主动轮顺时针转动。面(o1,x1,y1)和面(o2,x2,y2)在同一个平面上,轴x1与轴x2在同一条直线上,o1o2的距离为主动轮的分度圆半径与从动轮的分度圆半径之和。

[0054]

s2.确定齿廓的初始位置

[0055]

(2)从动轮的初始位置

[0056]

在(o1‑

x1,y1,z1)坐标系中,ε1是一个理想齿面,其方程式为

[0057][0058]

p1是从动轮螺旋参数;r

b1

是从动轮基圆参数;u是渐开线的展开角;z是方程参数。

[0059]

如图2所示,ε1是一个理想齿面,从动轮第一个齿面的点云数据ε

1,1

拟合的标准齿面逆时针旋转α

1,1

度与ε1重合。从动轮第一个齿面的点云数据ε

1,1

以此为初始位置旋转参与啮合。

[0060]

对从动轮所有齿面的点云数据做以上处理,即从动轮第i个齿面的点云数据ε

1,i

逆时针旋转α

1,i

到达初始位置,从动轮每个齿面的点云数据都从初始位置为起点,旋转参与啮合。

[0061]

(2)主动轮的初始位置

[0062]

在(o2‑

x2,y2)坐标系中,ε2是一个理想齿面,其方程式为

[0063][0064]

p2是主动轮螺旋参数;r

b2

是齿轮点云数据的基圆参数;u是渐开线的展开角,是方程参数;z是方程参数。

[0065]

如图3所示,主动轮第1个齿面的点云数据ε

2,1

拟合的标准齿面顺时针旋转α

2,1

与ε2重合。主动轮第1个齿面的点云数据ε

2,1

以此为初始位置,旋转参与啮合。

[0066]

对主动轮所有齿面的点云数据做以上处理,即从动轮第i个齿面的点云数据ε

2,i

顺时针旋转α

2,i

到达初始位置,主动轮每个齿面的点云数据都从初始位置为起点,旋转参与啮合。

[0067]

s3.确定齿轮的啮合位置

[0068]

如图4所示,ε

1,i

为从动轮第i个齿面的点云数据。主动轮第i个齿面的点云数据ε

2,i

从初始位置顺时针旋转旋转度到达此刻位置,b为主动轮第i个齿面的点云数据ε

2,i

旋转后在(o2‑

x2,y2,z2)坐标系下的任意一个坐标点b(x

b

,y

b

,z

b

)。c为z2=z

b

的一个轴截面。

[0069]

对从动轮第i个齿面的点云数据ε

1,i

做插值处理,获得在(o1‑

x1,y1,z1)坐标系下,从动论第i个齿面z1=z

b

的一条齿廓。

[0070]

如图5所示,图5为图4中轴截面c的截面图。l1是轴截面c上从动轮齿廓,l2是轴截面c上主动轮齿廓,b点到达z1轴的距离r

b

。通过插值方法在l1找到a点,使r

a

=r

b

。

[0071]

如图6所示,图6为轴截面c上从动轮齿廓l1的u

‑

r图,展角u为横坐标,半径r为纵坐标。

[0072]

对展角u进行插值,找到展较为u

a

时,r=r

b

。该点对应的法向误差

[0073]

通过a点的展角u

a

和法相误差e

a

获得a点在(o1‑

x1,y1,z1)下的坐标为:a(x

a

,y

a

,z

a

)。

[0074][0075]

此时,从动轮第i个齿面的点云数据ε

1,i

顺时针旋转∠bo1a度,点b与点a相接触。

[0076]

对主动轮第i个齿面的点云数据ε

2,i

上的所有点做如上处理,选取从动轮旋转角度的最小值为即从动轮从初始位置顺时针旋转度,从动轮与主动轮有且只有一个点接触,两个齿轮处于啮合状态。通过不断变化的角度,重复上述方法找到与之对应的

[0077]

从动轮第i个齿面的点云数据ε

1,i

从初始位置顺时针旋转度,主动轮第i个齿面的点云数据ε

2,i

从初始位置顺时针旋转度,两齿面有且仅有一点相接触,两齿面处于啮合状态。

[0078]

考虑到移动到初始位置的旋转角度,从动轮第i个齿面的总旋转角度

[0079]

考虑到移动到初始位置的旋转角度,主动轮第i个齿面总的旋转角度

[0080]

把按照i的取值从小到大依次排列在一起,组成即主动轮齿面的点云数据顺时针转度,从动轮齿面的点云数据轮旋转度后,两个齿轮位于啮合状态。可

以获得第一对齿面点云数据第一次进入啮合时的角度以获得第一对齿面点云数据第一次进入啮合时的角度

[0081]

s4.求解齿轮副传动误差

[0082]

主动轮的点云数据顺时针转度,从动轮的点云数据逆时针旋转度后,两个齿轮位于啮合状态。齿轮啮合的传动误差te为

[0083][0084]

r

d1

为从动轮分度圆半径,i

12

是从动轮与主动轮的传动比。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。