1.本

技术实现要素:

提供了一种电磁式自动平衡装置的轻量化设计方法,属于旋转机械自动平衡技术领域。

背景技术:

2.随着现代工业高速发展,旋转机械的转子转速不断提高,与之而来的振动问题越发突出。振动故障是影响设备安全、稳定运行的重要因素,很大程度上反映了设备的运行状况,是评估设备安全的主要指标。解决旋转机械振动问题的有效方法是对转子进行动平衡。与手动平衡相比,自动平衡有效地减少了人工劳动和停机时间,极大地降低了设备维修成本,同时又提高了工业生产的效率。

3.vegte在1964年率先提出在线自动平衡的概念,发展至今,人们已经提出了多种由不同结构的自动平衡执行器和相应的控制方法等组成的在线自动平衡系统。美国balance dynamics公司的dyer等人在1998年介绍了电磁驱动式自动平衡装置的基本结构和工作原理。电磁式自动平衡是基于永磁自锁和电磁驱动原理的变质量分布式自动平衡,电磁式自动平衡执行器通常为电磁平衡头。电磁平衡头由动环和静环两部分组成,根据励磁线圈与配重盘的相对位置可分为内励磁平衡头、外励磁平衡头和侧励磁平衡头。励磁线圈位于配重盘径向内侧为内励磁平衡头,励磁线圈位于配重盘径向外侧为外励磁平衡头,励磁线圈位于配重盘轴向两侧为侧励磁平衡头。电磁式自动平衡因有精度高、响应快等优点,在自动平衡技术领域应用广泛。

4.然而,由于电磁式自动平衡装置自身尺寸和质量的限制,电磁式自动平衡装置很难在空间狭窄和质量限制严格的设备上安装使用,如螺旋桨发动机主轴,因此展开对电磁式自动平衡装置轻量化研究很有意义。但是电磁式自动平衡装置轻量化不能盲目的减重,应在保证平衡能力、配重盘自锁和驱动达到要求的前提下,结合电磁仿真和结构设计对电磁式自动平衡装置进行轻量化设计,查阅相关专利如下:

5.2016年,北京化工大学(公开号:cn106312821a)公开一种一体化侧励磁电磁滑环式自动平衡装置,该装置采用的是动环和静环连接成一体的侧励磁平衡头结构,优点在于线圈位于配重盘轴向两侧,减小了电磁自动平衡装置的径向尺寸,不足之处在于线圈安装在轴向两侧,该装置的轴向尺寸大为增加。2019年,在专利(公开号:cn106312821a)基础上,北京化工大学公开径向励磁电磁滑环式自动平衡装置的专利(公开号:cn110829711a),该装置的特点是侧励磁环位于配重盘的径向两侧,解决了配重盘转动过程中的偏摆以及与励磁环碰摩问题。与本专利不同之处是该装置的径向厚度和轴向厚度较大,所需安装空间较大,整体质量较重。

6.2015年,lord公司(专利号:us8961140b2)公开一种用于螺旋桨飞机的电磁驱动式自动平衡装置,该装置配重盘上镶嵌200个永久磁铁,平衡精度很高,但由于利用滑环实现内励磁结构,造成装置的结构复杂,对整机工作寿命产生影响。

7.2018年,北京化工大学(公开号:cn109625246a)公开一种螺旋桨用内励磁自动平

衡装置,该装置的特点在于在结构上,采取过渡套式紧凑结构设计,减轻平衡头结构复杂性;设计动环外置,静环内置结构,增大了平衡能力。与本专利相同之处在于考虑了平衡头质量大的问题,在配重盘上采用密度较低的硬铝材料,在结构上采用超薄轴承减小平衡头中轴承的质量占比;与本专利不同之处在于使用了大型钢质的深沟球轴承进行支撑,过渡套式紧凑结构和支撑板设计增加了平衡头整体质量。

8.2020年,专利(公开号:cn112417611a)提出一种基于磁路优化的自动平衡结构设计方法,与本专利相似之处是都通过有限元软件建模仿真计算与分析,对磁路的整体性能进行寻优,设计出配重盘步进稳定、抑振精稳快速的电磁式自动平衡装置;与本专利不同之处在于该方法尚未考虑电磁式自动平衡装置的轻量化。

9.目前,国内学者对许多技术领域的轻量化设计方法展开了研究。专利(公开号:cn109063409a)公开一种车辆的轻量化设计方法及设备;专利(公开号:cn109255144a)公开一种起落架刹车构件轻量化设计方法;专利(公开号:cn111783333a)公开一种一种集成轻量化车厢的方法以及轻量化的车厢;专利(公开号:cn110991035a)公开一种棕床垫轻量化结构的设计方法。上述4项专利的思路与本专利的相似之处在于,都是采用有限元法以至少一个性能目标作为边界条件,以整个装置的轻量化结构为优化对象执行优化计算,通过理论数据得到有富余变量的位置对其进行轻量化结构设计,并同时进行轻量化材质的优选,赋予轻量化结构以轻量化材质属性,从而实现装置的轻量化。上述4项专利的思路与本专利的不同之处在于,本专利不仅考虑了电磁仿真和结构上的轻量化设计,而且更在装置的装配工具质量上实现了轻量化,进一步降低装配件在整个装置中的质量占比,降低了整个装置的质量。

10.国内对电磁式自动平衡装置的研究重点在于实现配重盘的稳定自锁和电磁驱动,尚未对电磁式自动平衡装置的轻量化设计方法有深入研究。本发明电磁式自动平衡装置轻量化设计方法的提出有效地填补了空白,在保证配重盘自锁和驱动要求的前提下,减小了电磁式自动平衡装置的尺寸和质量,使其安装场合更加广泛。

发明内容

11.本发明的目的在于提供一种电磁式自动平衡装置的轻量化设计方法,主要通过结构设计和电磁仿真相结合的方式优化平衡头结构并减小其质量。电磁仿真是基于电磁仿真软件,针对侧励磁环与永久磁铁厚度、齿数与齿长、永久磁铁形状和安匝数等结构参数,通过仿真分析得出在满足配重盘自锁和驱动功能的前提下电磁平衡头相关结构的最小轴向厚度和最小径向厚度;所述的结构设计基于电磁仿真的结果,从结构和装配工具上实现轻量化,从而最大限度地降低电磁平衡头整体的质量,实现电磁自动平衡装置轻量化。

12.本专利电磁式自动平衡装置轻量化设计内容包括:

13.1)动环相关参数电磁仿真轻量化:建立永久磁铁和两侧侧励磁环的有限元模型、确定轴向气隙,利用电磁仿真技术手段,比较分析得出自锁力矩最大时励磁环厚度、永久磁铁厚度、永久磁铁形状、齿数、齿长以及相邻永久磁铁的自锁力矩两步曲线,从而在保证自锁力矩足够大的前提下,尽量减小励磁环和配重盘的厚度,从而降低电磁平衡头动环的质量。

14.2)静环相关参数电磁仿真轻量化:基于1)有限元模型的基础上,增加线圈支架和

线圈的有限元模型,利用电磁仿真技术手段,比较分析得出满足配重盘驱动要求前提下的最小线圈安匝数,从而减小线圈支架的轴向厚度和径向厚度,实现电磁平衡头静环的质量降低。

15.3)装配结构轻量化:采用小型轻质的陶瓷轴承替代传统大型钢质的深沟球轴承,减小轴承在电磁平衡头的质量占比;使用装配工具替代挡板和螺钉对分体式配重盘的装配;采用永久磁铁同时实现配重和自锁的功能,减小永久磁铁的个数,从而实现电磁式自动平衡装置轻量化。

16.本专利电磁式自动平衡装置轻量化设计方法的具体技术方案如下:

17.电磁仿真计算分析和校核借助三维建模软件creo和电磁分析软件maxwell。

18.首先,根据安装空间确定电磁式自动平衡装置的尺寸边界,初步在maxwell软件中建立动环磁路部分(永久磁铁、中间侧励磁环和左右侧励磁环)的有限元模型;第二,定义各部分材料,给定永久磁铁的充磁方向;第三,添加激励和求解设定,需要设置激励源与边界条件定义及加载和求解选项参数,求解设定是电磁仿真的关键,影响着电磁仿真结果的精度;第四,分析自检,自检通过后开始迭代求解计算;最后,后处理分析,后处理分析是对电磁仿真的检验,反映求解结果的的准确性。每次求解完成后,首先要观察解的情况,其中关键是观察的数据是否收敛,数据收敛之后才可记录,以上5步即为一次完整的电磁仿真过程。

19.涉及自锁力矩相关参数的仿真计算,软件设置步骤与上述大体相同,不同之处在于需要在建模时改变相关参数,如励磁环厚度、永久磁铁厚度、永久磁铁形状、齿数和齿长等;涉及驱动力矩相关参数的仿真计算,软件设置步骤与上述大体相同,不同之处在于需要建模时增加静环磁路部分(线圈和线圈支架)的模型,添加激励时改变相关参数,如安匝数和电流方向。

20.在对电磁平衡头的自锁力矩进行仿真计算时,需要先获得横坐标为角度,纵坐标为力矩大小的相邻永久磁铁旋转步进2步的曲线,得到单步周期中自锁力矩最大的位置;在此位置的基础上,建模时改变影响自锁力矩相关结构参数如励磁环厚度、永久磁铁厚度、永久磁铁形状、齿数和齿长,保证自锁力矩尽可能大的前提下,减小相关结构的轴向尺寸,通过仿真计算分析得出相关结构参数的最优数值,从而在减小电磁平衡头重量的同时实现配重盘的稳定自锁。

21.在对电磁平衡头的驱动力矩进行仿真计算和校核时,需要核算线圈支架中线圈的安装空间是否足够;先统计不同漆包线线径下的线圈支架可缠绕的漆包线匝数,再参考漆包线规格表中不同线径的最大安全电流容量,二者相乘得出线圈支架中可缠绕的线圈安匝数;如果由该线圈安匝数激励的驱动力矩大于分体式配重盘的偏心力矩,则电磁仿真使装置轻量化基本完成,反之,则需要重新调整设计线圈支架的尺寸,再次进行电磁仿真,直至线圈支架可组装的线圈安匝数激励的驱动力矩大于分体式配重盘的偏心力矩,从而在满足配重盘步进驱动的同时减小电磁平衡头的重量。

22.在核算电磁平衡头的平衡能力时,需要在三维建模软件中建立分体式配重盘的模型,在分体式配重盘上装配不同大小的钨铜锁片和不同个数、方位的永久磁铁,获得电磁平衡头的平衡能力大小的区间,同时保证该区间的最小平衡能力大于预定平衡能力。

23.电磁平衡头采用轻质的装配结构。第一,采用多个小型轻质的陶瓷轴承替代传统

大型钢质的深沟球轴承起到支撑作用,降低轴承在电磁平衡头的重量占比;第二,使用锁片和螺钉组成装配工具替代挡板和螺钉对分体式配重盘的装配;第三,由于电磁仿真时自锁力矩足够大,永久磁铁不用装配满即可实现稳定自锁,且永久磁铁同时实现配重和自锁的功能,故可减小永久磁铁的个数和钨铜锁片的大小,实现使用轻质化结构减小电磁平衡头的重量。

24.本专利方法设计的轻量化电磁式自动平衡装置结构如下:

25.动环外置,静环内置时,平衡能力大,本专利采用内励磁结构的电磁平衡头,具体结构如附图2和附图3所示。动环部分为轴向对称结构,主要部件从左至右依次为左右滑轨1,左右侧板2,左右侧励磁环3,分体式配重盘4,超薄轴承6,中间侧励磁环5和中间支架8以及右侧对称部分;静环部分亦为轴向对称结构,主要部件从左至右依次为陶瓷轴承9,线圈支架和励磁线圈15以及右侧对称部分。其中,超薄轴承数量为2个,陶瓷轴承数量为9个。核心部件分体式配重盘4采用密度较低的硬铝材料,通过不锈钢薄锁片10和钨铜厚锁片14连接成一个整体,如附图4所示。分体式配重盘4上可配置不同个数长圆形永久磁铁11和不同大小的钨铜厚锁片14,实现平衡能力的调节,梯形磁铁13则是分体式配重盘的定位基准。

26.本发明内容一种电磁式自动平衡装置轻量化设计方法及装置,将电磁仿真和结构设计相结合,其有益效果如下:

27.1.本发明通过电磁仿真,以配重盘自锁力矩和驱动力矩为边界条件,保证相关结构尺寸减小的情况下,平衡头依然实现稳定自锁和步进驱动。

28.2.本发明采用多个小型轻质的陶瓷轴承替代传统大型钢质的深沟球轴承起到支撑作用,大大降低了轴承在电磁平衡头的重量占比。

29.3.本发明永久磁铁同时实现配重和自锁的功能,减小了所需永久磁铁的个数和钨铜厚锁片的大小。

30.4.本发明可以根据平衡能力的要求进行参数化设计,具有设计和应用的灵活性。

31.5.本发明各部件设计考虑工装结构,保证各部件装配后的同心度,减小装配误差带来的配重盘与励磁环碰摩和摩擦力过大的问题。

32.6.本发明可以减小电磁式自动平衡装置的尺寸和质量,扩大了其安装场合范围。

附图说明

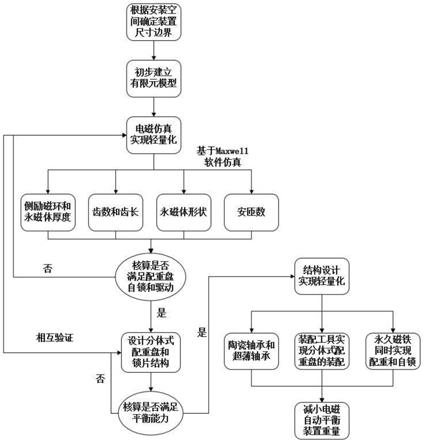

33.图1电磁式自动平衡装置轻量化设计流程图;

34.图2内励磁平衡头整体分解示意图;

35.图3内励磁平衡头装配示意图;

36.图4分体式配重盘装配示意图;

37.图5电磁仿真软件有限元模型示意图;

38.图6自锁力矩随励磁环厚度和永久磁铁厚度变化曲线示意图;

39.图7励磁环不同齿数下自锁力矩示意图。

40.图中:1、左右滑轨,2、左右侧板,3、左右侧励磁环,4、分体式配重盘,5、中间侧励磁环,6、超薄轴承,7、线圈支架,8、中间支架,9、陶瓷轴承,10、不锈钢薄锁片,11、永久磁铁,12、圆柱销,13、梯形磁铁,14、钨铜厚锁片,15、励磁线圈

具体实施方式

41.以下结合附图和具体实施例对本发明作进一步详细说明。

42.电磁式自动平衡装置轻量化设计流程图如附图1所示,电磁式自动平衡装置轻量化设计方法包括电磁仿真和结构设计两部分。

43.电磁仿真的步骤如下:

44.第一、建立模型

45.根据安装空间确定内励磁平衡头的尺寸边界,建立相关结构的有限元模型。有限元模型可先在三维建模软件建立再导入,或者直接在maxwell中建模。为了方便平衡头相关结构参数的参数化计算,本专利采取直接在maxwell中建模的方式。计算驱动力矩的有限元模型如附图5所示,励磁环和永久磁铁的轴向气隙默认为1mm;

46.第二、材料定义及分配

47.1)默认求解域几何模型region的材料属性——vacuum,

48.2)定义励磁线圈15的材料属性——copper,

49.3)定义中间侧励磁环5、左右侧励磁环3和线圈支架7的材料属性——iron,

50.4)定义永久磁铁11材料为ndfe35,充磁方式为平行充磁;

51.第三、激励源加载

52.在励磁线圈上创建断面,在断面上加载电流激励源;

53.第四、求解选项参数设定

54.选中两个相邻的永久磁铁模型,选择求解其所受力矩;

55.第五、添加求解设置,选择默认设置即可;

56.第六、设置参数化求解,添加进行参数化计算的变量。例如建立模型时的结构参数励磁环厚度、永久磁铁厚度、永久磁铁形状、齿数和齿长等,加载激励源时的安匝数和电流方向等;

57.第七、分析自检,计算和查看结果。查看结果的关键是观察数据是否收敛,数据收敛之后才可记录。

58.至此,经过上述七个步骤完成一次电磁仿真过程。

59.在电磁仿真过程中,自锁力矩和驱动力矩作为性能指标,建立模型时的励磁环厚度、永久磁铁厚度、永久磁铁形状、齿数和齿长以及加载激励源时的安匝数和电流方向等结构参数作为优化对象执行优化计算,通过理论数据得到有富余变量的位置对其进行轻量化结构设计,如减小励磁环的厚度和减少永久磁铁的个数等。

60.电磁仿真结束后,需要进行两次重要的核算。

61.第一、平衡能力核算

62.在creo中建立分体式配重盘的模型,在分体式配重盘上装配不同大小的钨铜锁片和不同个数、方位的永久磁铁,获得电磁平衡头的平衡能力大小的区间,保证该区间的最小平衡能力大于预定平衡能力;

63.第二、励磁线圈激励的驱动力矩核算

64.在对电磁平衡头的驱动力矩进行校核时,需要核算线圈支架中线圈的安装空间是否足够;先统计不同漆包线线径下的线圈支架可缠绕的漆包线匝数,再参考漆包线规格表中不同线径的最大安全电流容量,二者相乘得出线圈支架中可缠绕的线圈安匝数;如果由

该线圈安匝数激励的驱动力矩大于分体式配重盘的偏心力矩,则电磁仿真使装置轻量化基本完成,反之,则需要重新调整设计线圈支架的尺寸,再次进行电磁仿真,直至线圈支架可组装的线圈安匝数激励的驱动力矩大于分体式配重盘的偏心力矩,从而在满足配重盘步进驱动的同时减小电磁平衡头的重量。

65.本专利通过电磁仿真,完成对内励磁平衡头相关结构参数优化设计,继而在装配工具上考虑轻量化设计。减小平衡头中标准件的质量,采用工装结构减小装配误差都是很好的设计思路。

66.实施例1

67.励磁环厚度和永久磁铁厚度优化设计;在maxwell建模时,设定励磁环厚度为2

‑

8mm,永久磁铁厚度为1

‑

5mm,参数化计算求解自锁力矩。求解结果如附图6所示,在此区间内,永久磁铁越厚,自锁力矩越大;而随着励磁环厚度增加,自锁力矩先增大后基本不变。考虑自锁力矩大小和平衡头整体尺寸,电磁仿真后结构设计上采用5mm永久磁铁和4mm励磁环。

68.实施例2

69.励磁环齿数优化设计;在maxwell建模时,分别建立50齿、60齿、75齿、90齿和100齿的励磁环模型,求解单个永久磁铁步进两步过程中自锁力矩的变化和稳定自锁位置总自锁力矩(所有永久磁铁的自锁力矩之和)的大小。

70.求解结果如附图7所示,在这两步过程中,每一步单个永久磁铁自锁力矩变化曲线都与正弦曲线相似,但由于永久磁铁分别经历一步从励磁环实体部分向励磁环空白部分步进和一步从励磁环空白部分向励磁环实体部分步进,这两步自锁力矩的变化曲线不相同。齿数越多,在这两步过程中自锁力矩的波动也越大,不利于配重盘的稳定步进;齿数越少,稳定自锁位置的自锁力矩越大,有利于永磁自锁,但随着齿数的减少,出现了步进过程自锁力矩近似为0的现象,无法确定配重盘步进时是前进还是后退,故齿数的选择不能过多,也不能过少。于是进一步计算稳定自锁位置时,不同齿数下总自锁力矩的变化趋势,如附图7右侧图所示。在此齿数区间内,总自锁力矩先增大后减小,结合单个永久磁铁自锁力矩两步变化,采用60齿的励磁环结构。

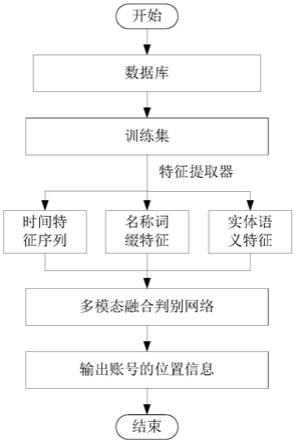

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。