1.本技术涉及机床几何误差建模的领域,尤其是一种基于坐标系间微分运动关系的数控外圆磨床综合空间加工误差建模方法。

背景技术:

2.对数控机床进行精度分析,机床误差建模是基础工作,基于多体系统理论搭建几何误差数学模型需要建立多个坐标系,得到的空间加工误差矩阵计算量过程较复杂,且由于二阶及以上的项式对综合几何误差影响较小,经过matlab软件计算后,通常需要进行手动消除二阶及以上的项式,才能得到机床空间加工误差模型,较为复杂和麻烦。况且所建立的空间几何误差模型无法反映单个运动部件对于刀具所产生的误差影响,也不能与机床加工代码坐标系一致,方便直观地观察机床加工误差。为了满足要求,一种基于坐标系间微分运动关系的数控外圆磨床综合空间加工误差建模方法被提出。

技术实现要素:

3.为了解决现存的几何误差建模复杂且描述其他运动部件不全面的问题,本发明提出一种基于坐标系间微分运动关系的数控外圆磨床综合空间加工误差建模方法。该方法以坐标系间的微分运动关系理论为基础,首先定义各运动轴的坐标系,结合机器人正向运动学理论和以往多体系统的低序体理论,搭建数控外圆磨床正向运动拓扑结构;得到各个运动部件相邻体间的齐次变换矩阵;通过此相邻体间的齐次矩阵得到刀具相对于各个运动部件坐标系的齐次变换矩阵;通过对数控外圆磨床进行几何误差项分析,得到各个运动轴的几何误差的微分运动矢量,再由此得到平动轴与旋转轴的几何误差微分运动矢量表达式;经matlab r2018a计算得到各个运动部件相对于刀具坐标系的微分运动矩阵,此过程的计算反映出各个运动部件对数控外圆磨床加工精度的影响;将这些运动部件对磨床的影响叠加,得到刀具坐标系下机床的综合空间加工误差模型;为与机床加工代码坐标系一致方便观察机床加工误差,综合空间加工误差模型应建立在工件坐标系下,得到刀具在工件坐标系下的位置误差和姿态误差。本发明通过微分运动矩阵得到各部件对刀具的影响、刀具坐标系下综合加工误差模型和工件坐标系下的刀具位置误差与姿态误差,解决了以往的空间误差模型计算复杂问题,无法反映各部件对刀具的影响程度问题及可方便的观察到机床加工误差(刀具相对于工件的位置误差与姿态误差),具有计算简便快速、应用灵活和创新的优点。

4.本发明解决其技术问题所采用的技术方案是:一种基于坐标系间微分运动关系的数控外圆磨床综合空间加工误差建模方法,该方法包括以下步骤:

5.步骤一:依据国际惯例,确定机床各运动轴和坐标系;结合机器人正向运动学理论和多体系统

‑

低序体理论,建立数控外圆磨床工件—砂轮刀具的正向运动拓扑结构。

6.步骤二:基于坐标系间的微分运动关系理论,得到数控外圆磨床的各个运动部件

相邻体间的齐次变换矩阵。

7.步骤三:依据工件—砂轮刀具的正向运动拓扑结构和各相邻体间的齐次变换矩阵,分别得到刀具相对于各运动部件的齐次变换矩阵。

8.步骤四:依据刚体六个自由度运动学理论,分析数控外圆磨床各轴的几何误差项,并确定平动轴和回转轴的各项几何误差的微分运动矢量。

9.步骤五:结合上述的各运动轴几何误差项的微分运动矢量及各部件在刀具坐标系下的齐次变换矩阵,经matlab计算得到各运动部件相对于刀具的微分运动矩阵,此矩阵即反映各个运动部件对于数控外圆磨床的刀具加工精度的影响。

10.步骤六:将各轴的几何误差项的微分运动矢量与对应的微分运动矩阵相乘,便得到各轴的几何误差项在刀具坐标系下的矢量形式,将这些矢量叠加后得到刀具坐标系下的机床综合空间加工误差模型。

11.步骤七:将此综合空间加工误差模型转换到工件坐标系上。首先需结合刀具坐标系下的综合几何误差矢量,得到它的误差变化矩阵,再根据数控外圆磨床的正向运动拓扑结构得到相对于工件的综合空间误差模型。

12.步骤八:分别将工件坐标系下的综合空间误差模型与[0 0 0 1]

t

、[0 0 1 0]

t

相乘,便得到工件坐标系下的刀具位置误差和姿态误差。

[0013]

本发明的有益效果是:该方法以坐标系间的微分运动理论为基础,依据机器人正向运动学理论和多体系统

‑

低序体理论搭建数控外圆磨床的工件—砂轮刀具的正向运动拓扑结构;再通过坐标系间的微分运动关系理论,得到数控外圆磨床的各个运动部件相邻体间的齐次变换矩阵;再依据工件—砂轮刀具的正向运动拓扑结构和各相邻体间的齐次变换矩阵,分别得到刀具相对于各运动部件的齐次变换矩阵;然后,由刚体的六个自由度运动学理论分析数控外圆磨床各轴的几何误差项,并确定平动轴和回转轴的各项几何误差的微分运动矢量;之后结合每一个运动轴几何误差项的微分运动矢量和各自在刀具坐标系下的齐次变换矩阵,经matlab计算得到各运动部件相对于刀具的微分运动矩阵,将各轴的几何误差项的微分运动矢量与对应的微分运动矩阵相乘,便得到各轴的几何误差项在刀具坐标系下的矢量形式,这些矢量叠加后就是刀具坐标系下的机床综合空间加工误差模型。若要将此综合空间加工误差模型转换到工件坐标系上,直观反映机床加工精度。首先需结合刀具坐标系下的综合几何误差矢量,得到它的误差变化矩阵,再根据数控外圆磨床的正向运动拓扑结构得到相对于工件的综合空间误差模型。分别将工件坐标系下的综合空间误差模型与[0 0 0 1]

t

、[0 0 1 0]

t

相乘,便得到工件坐标系下的刀具位置误差和姿态误差。本发明基于微分运动矩阵得到各部件对刀具的影响、刀具坐标系下综合加工误差模型和工件坐标系下的刀具位置误差与姿态误差,解决了以往的空间误差模型计算复杂问题,无法反映各部件对刀具的影响程度问题及可方便的观察到机床加工误差,具有计算简便快速、应用灵活和创新的优点。

[0014]

下面结合具体实施方式对本发明作详细说明。

具体实施方式

[0014]

本实例采用某公司的数控外圆磨床。主轴c和转台b的旋转角度分别为c、b,滑座z上的导轨和滑座x上的导轨移动距离分别为z、x。

[0015]

基于微分运动矩阵的数控外圆磨床几何误差综合空间加工误差建模方法步骤如下:

[0016]

步骤一:确定机床各运动轴和坐标系;结合机器人正向运动学理论和多体系统

‑

低序体理论,建立此数控外圆磨床正向运动拓扑结构。该拓扑结构为:工件(初始端)—主轴—z向滑座—床身—x向滑座—砂轮转台—砂轮刀具(末端执行器)。

[0017]

步骤二:依据坐标系间的微分运动理论,得到数控外圆磨床的各个运动部件相邻体间的齐次变换矩阵,按正向运动顺序分别为体间的齐次变换矩阵,按正向运动顺序分别为

[0018]

步骤三:依据工件—砂轮刀具的正向运动拓扑结构和各相邻体间的齐次变换矩阵,分别得到刀具相对于的齐次变换矩阵。

[0019]

刀具相对于工件的齐次变换矩阵为:

[0020]

刀具相对于主轴(回转轴c)的齐次变换矩阵为:

[0021]

刀具相对于滑座(平动轴z)的齐次变换矩阵为:

[0022]

刀具相对于床身(o)的齐次变换矩阵为:

[0023]

刀具相对于滑座(平动轴x)的齐次变换矩阵为:

[0024]

刀具相对于砂轮转台(回转轴b)的齐次变换矩阵为:

[0025]

步骤四:依据刚体六个自由度运动学理论,分析数控外圆磨床各轴的几何误差项,并确定平动轴和回转轴的各项几何误差的微分运动矢量。

[0026]

运动误差也被称为与位置相关的误差,随着运动轴移动和旋转的变换而变化,这里我们将它们称为基本几何误差项,以平动轴z为例,六项基本几何误差项为:δ

x

(z)、δ

y

(z)、δ

z

(z)、ε

x

(z)、ε

y

(z)、ε

z

(z),这六项基本误差是与z(平动轴z的移动量/z方向的加工代码指令)有关的非线性函数。

[0027]

位置误差是恒定值,与运动轴的运动量无关,包含垂直度误差和运动轴位置偏差。

[0028]

各运动轴的六项基本几何误差项的微分运动矢量为:berror_i=[δ

x

(i) δ

y

(i) δ

z

(i) ε

x

(i) ε

y

(i) ε

z

(i)]

t

。前三项表示坐标轴i方向上的线位移误差,后三项表示坐标轴i方向上的角位移误差,i表示各运动轴x、z、b、c。

[0029]

垂直度误差的微分运动矢量为:verror_z=[0 0 0 0 v

xz 0]

t

;旋转轴的位置偏差的微分运动矢量为:perror_b=[p

bx 0 p

bz 0 0 0]

t

、perror_c=[p

cx 0 0 0 0 0]

t

[0030]

步骤五:结合上述的各运动轴几何误差项的微分运动矢量及刀具相对于各部件的齐次变换矩阵,得到各运动部件相对于刀具的微分运动矩阵,此矩阵即反映各个运动部件对于数控外圆磨床的刀具加工精度的影响。

[0031]

结合上述的微分运动矢量,得到平动轴和回转轴的几何误差微分运动矢量分别为:error_x=berror_x

ꢀꢀꢀꢀꢀꢀꢀ

=[δ

x

(x) δ

y

(x) δ

z

(x) ε

x

(x) ε

y

(x) ε

z

(x)]

t

error_z=berror_z verror_z

ꢀꢀꢀꢀꢀꢀꢀ

=[δ

x

(z) δ

y

(z) δ

z

(z) ε

x

(z) ε

y

(z) ε

z

(z)]

t

[01×

3 v

xz 0]

t

ꢀꢀꢀꢀꢀꢀꢀ

=[δ

x

(z) δ

y

(z) δ

z

(z) ε

x

(z) ε

y

(z) v

xz ε

z

(z)]

t

error_c=berror_b perror_b

ꢀꢀꢀꢀꢀꢀꢀ

=[δ

x

(b) δ

y

(b) δ

z

(b) ε

x

(b) ε

y

(b) ε

z

(b)]

t

[0 p

bz 01×3]

t

ꢀꢀꢀꢀꢀꢀꢀ

=[δ

x

(b) p

bx δ

y

(b) δ

z

(b) p

bz ε

x

(b) ε

y

(b) ε

z

(b)]

t

error_c=berror_c perror_c

ꢀꢀꢀꢀꢀꢀꢀ

=[δ

x

(c) δ

y

(c) δ

z

(c) ε

x

(c) ε

y

(c) ε

z

(c)]

t

[p

cx 01×5]

t

ꢀꢀꢀꢀꢀꢀꢀ

=[δ

x

(c) p

cx δ

y

(c) δ

z

(c) ε

x

(c) ε

y

(c) ε

z

(c)]

t

[0032]

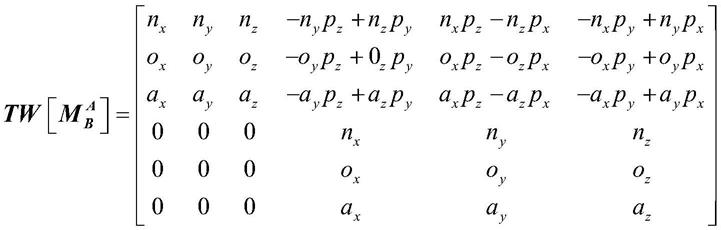

而工件相对于刀具坐标系的微分运动矩阵为:其中,m

ij

是3x3的矩阵

[0033]

回转轴c相对于刀具坐标系的微分运动矩阵分别为:其中,m

ij

是3x3的矩阵

[0034]

平动轴z相对于刀具坐标系的微分运动矩阵分别为:

[0035]

床身o相对于刀具坐标系的微分运动矩阵分别为:

[0036]

平动轴x相对于刀具坐标系的微分运动矩阵分别为:

[0037]

回转轴b相对于刀具坐标系的微分运动矩阵分别为:

[0038]

其中,

[0039]

步骤六:将各轴的几何误差项的微分运动矢量与对应的微分运动矩阵相乘,便得到各运动部件的几何误差项在刀具坐标系下的矢量形式,将这些矢量叠加后得到刀具坐标系下的机床综合空间加工误差模型。

[0040]

平动轴x的几何误差项在刀具坐标系的矢量形式为:

[0041]

平动轴z的几何误差项在刀具坐标系的矢量形式为:

[0042]

回转轴b的几何误差项在刀具坐标系的矢量形式为:

[0043]

回转轴c的几何误差项在刀具坐标系的矢量形式为:

[0044]

床身在刀具坐标系的矢量形式为:

[0045]

工件在刀具坐标系的矢量形式为:

[0046]

则机床综合空间加工误差模型为:

[0047]

步骤七:将此综合空间加工误差模型转换到工件坐标系上。首先需结合刀具坐标系下的综合几何误差矢量,得到它的误差变化矩阵,再根据数控外圆磨床的正向运动拓扑结构得到相对于工件的综合空间误差模型。

[0048]

刀具的综合误差矢量表示为:

error_t=[δ

x

(t) δ

y

(t) δ

z

(t) ε

x

(t) ε

y

(t) ε

z

(t)]

t

[0049]

可得到刀具坐标系下,刀具的误差矩阵为:

[0050]

机床综合几何误差矩阵是实际齐次变换矩阵与理想齐次变换矩阵的差值,该数控外圆磨床基于微分运动矩阵的空间加工几何误差模型在工件坐标系下表示为:

[0051]

其中,表示工件坐标系下,实际齐次变换矩阵;表示工件坐标系下,理想齐次变换矩阵;m

error

表示工件坐标系下,数控精密外圆磨床综合几何误差矩阵

[0052]

步骤八:分别将工件坐标系下的综合空间误差模型与[0 0 0 1]

t

、[0 0 1 0]

t

相乘,便得到工件坐标系下的刀具位置误差和姿态误差。

[0053]

则工件坐标系下的刀具位置误差为:

[0054]

其中,刀具位置误差的三个方向分量分别为:

[0055]

工件坐标系下的刀具姿态误差为:

[0056]

其中,刀具姿态误差的分量分别为:

t

attz

=

‑

sin(b)*(ε

y

(b) ε

y

(x) ε

y

(z) v

xz

δ

y

(c)*cos(c) ε

x

(z)*sin(c))

[0057]

通过本实施例,该数控精密外圆磨床的模型搭建过程迅速、简便且计算量小、各微分运动矩阵物理意义明确,可反映各运动部件对刀具的影响。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。