1.本发明涉及屏蔽电感生产领域,尤其涉及一种用于屏蔽电感的自动化生产设备。

背景技术:

2.屏蔽电感尺寸小,需要量大,在生产时,主要的工序有绕线和缠胶带。通过人工生产一方面效率会很低,较小的屏蔽电感操作人工很难用手抓住,另一方面绕线和缠胶带的精度会很低。为此,现有的屏蔽电感生产设备多采用自动化绕线和自动化缠胶带,但是两个工序需要两台设备,工件在完成绕线后,需要移动到自动化缠胶带设备上,完成二次固定,一方面效率低,另一方面二次固定很难保证精度。

技术实现要素:

3.本发明的主要目的在于提供一种屏蔽电感的自动化生产设备,通过一台设备能够实现自动上料、绕线、缠胶带、下料,整个过程不需要人工参与,并且工件只需要安装一次,即可完成多个工序的加工。

4.为达到以上目的,本发明采用的技术方案为:一种用于屏蔽电感的自动化生产设备,包括:

5.机架,在机架的顶部设置有水平放置的安装板;

6.至少一组夹头,同一组夹头中夹头的数量为多个,每个所述夹头相对所述安装板沿着水平轴线可旋转,同一组中的多个夹头排成一排,其旋转轴线相互平行,相邻的夹头的距离相同,待加工的工件固定在夹头的一端,每个夹头的背离工件的一端设置有第一旋转轴,相邻的第一旋转轴通过皮带传输机构传动连接;

7.第一传动杆,在每一组夹头的一侧设置有一第一传动杆,第一传动杆相对安装板沿着水平轴线可旋转且第一传动杆与对应的夹头排成一排;

8.第一旋转驱动组件,包括:

9.第二支架,设置在安装板上的绕线工位处,且能够沿着靠近或者远离位于绕线工位的一组夹头来回移动;

10.第二传动杆,可旋转地设置在所述第二支架上,第二传动杆的旋转轴线与位于绕线工位上的第一传动杆的旋转轴线共线且第二传动杆与第一传动杆能够选择性地接合或者脱离接合。

11.优选地,所述第一旋转驱动组件还包括:

12.第三旋转轴,其数量与每一组夹头的夹头数量相同,可旋转地设置在第二支架上,且其旋转轴线与位于绕线工位的夹头的轴线一一对齐,相邻的第三旋转轴采用皮带输送机构传动连接,第二传动杆通过第四旋转轴可旋转地设置在所述第二支架上且与第三旋转轴排成一排,第四旋转轴与其中一个第三旋转轴采用皮带传输机构传动连接;

13.传动筒,在每个第三旋转轴的朝向旋转板的一端设置有所述传动筒;

14.顶杆,设置在每个所述传动筒的背离第三旋转轴的一侧,顶杆的轴线与对应的传

动筒的轴线共线且能够沿着其轴线相对传动筒在预定的范围内来回移动,在顶杆与所述传动筒之间设置有第三弹簧,所述第三弹簧使所述顶杆具有始终向着对应的夹头伸出的趋势,所述顶杆在跟随第二支架向着夹头移动的过程中能够抵靠在位于夹头上的工件的远离夹头的一端。

15.优选地,还包括旋转组件,设置在所述安装板上,所述旋转组件包括可旋转地设置在所述安装板上的旋转板,所述旋转板的旋转轴线竖向设置;所述夹头具有四组,设置在旋转板的边缘且相对旋转板的旋转轴线等角度的设置,相邻的两组夹头的排列方向相互垂直,所述安装板带动每组夹头依次经过绕线工位。

16.优选地,还包括所述绕线组件,所述绕线组件包括:

17.绕线架,设置在所述安装板上且位于绕线工位处;

18.第一xyz滑台组件,支撑在所述绕线架上,在所述第一xyz滑台组件的输出端上设置有第一支架,所述第一xyz滑台组件的x方向平行于位于绕线工位的夹头的旋转轴线的方向,第一xyz滑台组件的y方向为垂直于其x方向的水平方向;

19.多组线管,设置在所述第一支架上,线管的组数等于位于每组夹头的数量,每组线管的数量为两个,所有的线管竖向设置且排成一排,排列方向平行于位于绕线工位的夹头的排列方向;

20.多个第一气动剪刀,其数量与线管的组数相同,沿着平行于线管的排列方向排列,相邻的两第一气动剪刀之间的距离等于同一组中相邻的夹头之间的距离,设置在绕线架上且能够相对绕线架沿着靠近或者远离所述旋转板的方向来回移动以能够移动到工件的正上方将位于工件与线管之间的铜线剪断;

21.多个第一夹子,其数量与线管的组数相同,多个第一夹子沿着平行于线管的排列方向排列且相邻的两第一夹子的距离等于两第一气动剪刀的距离,第一夹子能够将绕在工件上的铜线的四个线头分别缠绕在工件的引脚上;

22.所述第一旋转驱动组件,所述第二支架设置在所述绕线架上。

23.优选地,还包括设置在剪线工位的剪线组件,所述剪线工位与绕线工位相对于旋转板的旋转轴线的夹角为90

°

,所述剪线组件包括:

24.剪线支架,设置在所述安装板上的剪线工位处;

25.第一xy滑动组件,设置在剪线支架上;

26.第二剪刀安装板,设置在第一xy滑动组件的输出端上;

27.第二气动剪刀,可上下移动地支撑在第二剪刀安装板上,第二气动剪刀具有多个,多个第二气动剪刀沿着位于剪线工位处的多个夹头的排列方向排列且数量与位于位于剪线工位处的夹头的数量相同,多个第二气动剪刀的间距等于相邻的夹头的距离;

28.第二旋转驱动组件,与所述第一旋转驱动组件的结构相同,用于带动位于剪线工位的工件旋转。

29.优选地,还包括设置在缠胶带工位的缠胶带组件,所述缠胶带组件用于对移动到缠胶带工位的工件进行缠胶带,所述缠胶带组件包括:

30.缠胶带架,设置在安装板上的缠胶带工位处;

31.胶带支撑板,通过第二xz滑台组件支撑在所述缠胶带架上,在所述胶带支撑板上可以设置多个胶带盘,胶带盘可旋转,胶带盘的数量与位于缠胶带工位处的夹头的数量相

同;

32.第三旋转驱动组件,设置在安装板上且位于缠胶带工位处,用于驱动位于缠胶带工位上的工件旋转,所述第三旋转驱动组件的结构与所述第一旋转驱动组件的结构相同。

33.优选地,所述剪线组件还包括多个引导夹,引导夹的数量与每组夹头的数量相同,多个引导夹的排列方向平行于位于剪线工位的多个夹头的排列方向,并且相邻的引导夹的距离等于相邻的夹头的距离,每个所述引导夹分别通过一引导夹安装块安装在胶带支撑板的背离旋转板的一侧且靠下的位置,所述引导夹的下端从胶带支撑板的下方露出,每个所述引导夹均包括固定在引导夹安装块上的固定夹片和可旋转地设置在引导夹安装块上的活动夹片,固定夹片的下端与所述活动夹片的下端能够相互的远离或者靠近。

34.优选地,在所述胶带支撑板上还设置有推拉板,所述推拉板位于所述胶带支撑板的与所述引导夹相同的一侧并且能够沿着引导夹的排列方向来回去移动,在所述推拉板的面向胶带支撑板的一侧设置有多个推拉块,多个推拉块的数量与所述引导夹的数量相同,所述推拉块抵靠在活动夹片的上端且背离所述固定夹片的一侧,在活动夹片的上端与固定夹片的上端之间设置有第四弹簧,所述第四弹簧始终处于被压缩的状态,通过第四弹簧能够使活动夹片的下端始终向着固定夹片的下端移动。

35.优选地,在所述胶带支撑板上设置有多个压紧轮,多个压紧轮与每组夹头的数量相同,多个压紧轮沿着位于缠胶带工位处的夹头的排列方向排列且相邻的压紧轮的距离等于相邻的夹头的距离,每个压紧轮位于对应的引导夹的沿其排列方向的一侧,所述压紧轮相对所述胶带支撑板能够上下移动。

36.优选地,所述缠胶带组件还包括:

37.多个第三气动剪刀,用于将胶带剪断,设置在第三旋转驱动组件上,多个第三气动剪刀的数量与每组夹头的数量相同且沿着位于缠胶带工位的夹头的排列方向相同,胶带缠绕完成后,多个第三气动剪刀向着旋转板的方向移动并将位于引导夹与工件之间的胶带剪断;

38.多个拉胶带夹,位于所述引导夹下方的多个拉胶带夹,多个拉胶带夹的数量与所述引导夹的数量相同且沿着多个引导夹的排列方向排列,相邻的拉胶带夹的距离与相邻的引导夹的距离相同,俯视观察时,引导夹与所述拉胶带夹在同一直线上,所述拉胶带夹能够上下移动以及沿着其排列方向来回移动。

39.与现有技术相比,本发明具有以下有益效果:

40.本发明能够实现电感的上料、绕线、剪线、缠胶带以及下料的全自动加工,不需要人工参与;在绕线的过程中,同一组的夹头采用皮带传输机构传动连接,旋转驱动机构包括顶杆,顶杆能够将工件压紧到夹头上并且顶杆也能够旋转,顶杆的旋转与夹头的旋转采用同一电机驱动,保证了夹头与顶杆旋转的同步。

附图说明

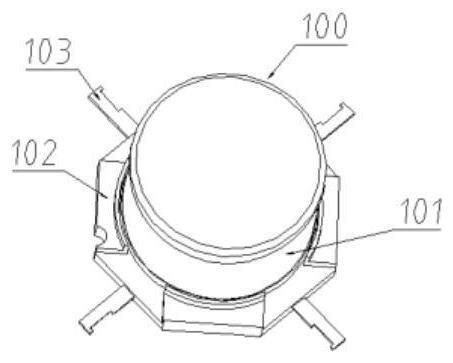

41.图1是本发明的工件的结构图;

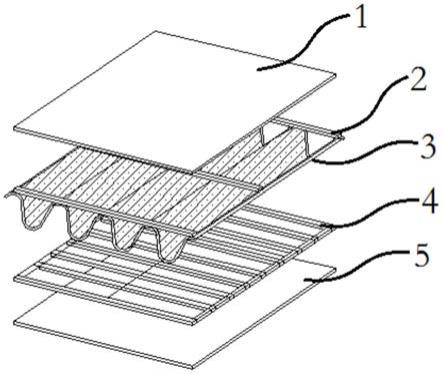

42.图2和3是本发明的装配图;

43.图4和5是本发明的旋转组件的结构图;

44.图6是a处的放大图;

45.图7和8是夹头的结构图;

46.图9是上料导轨的结构图;

47.图10是b处的放大图;

48.图11是c处的放大图;

49.图12是治具的结构图;

50.图13是夹持组件的结构图;

51.图14

‑

16是整料组件的结构图;

52.图17是吸盘及其相关结构的结构图;

53.图18是d处的放大图;

54.图19是绕线组件的结构图;

55.图20是绕线组件的部分结构的结构图;

56.图21是e处的放大图;

57.图22是顶杆与传动筒的结构图;

58.图23和24是第一拉动板及其相关结构的结构图;

59.图25是旋转驱动组件的部分结构的结构图;

60.图26是剪线组件的结构图;

61.图27是f处的放大图;

62.图28

‑

33是缠胶带组件的结构图。

具体实施方式

63.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

64.如图1

‑

33所示,一种屏蔽电感的自动化生产设备,包括机架1,在机架1的顶部设置有水平放置的安装板11。所述设备还包括设置在所述安装板11上的旋转组件2,所述旋转组件2包括设置在安装板11上的分度机构201和设置在分度机构201上的旋转板202,所述旋转板201的旋转轴线竖向设置。所述旋转组件2还包括四组夹头203,所述四组夹头203相对于所旋转板202的旋转轴线等角度地设置在所述旋转板202上,所述夹头203用于固定待加工的工件100。所述设备还包括设置在安装板11且位于上下料工位处的用于对工件进行上料和下料的上下料组件4、设置在安装板11且位于绕线工位处的用于工件进行绕线的绕线组件3、设置在安装板11上且位于剪线工位处的用于将多余的铜线剪掉的剪线组件5以及设置在安装板11上且位于缠胶带工位处的用于将绕线完成的工件100的本体101上缠绕胶带的缠胶带组件6,在进行生产时,上下料组件4将工件100上料到位于上料工位的夹头203中,旋转板202带动所述夹头203绕着其旋转轴线旋转,所述工件100依次经过绕线工位、剪线工位、缠胶带工位以及上下料工位来实现对工件的绕线、剪线、缠胶带以及下料。上下料工位、绕线工位、剪线工位、缠胶带工位相对于所述旋转板202的旋转轴线依次设置且相邻的两工位之间的角度为90

°

。

65.所述工件100包括呈柱状的本体101、设置在本体101一端的底座102以及设置在底座102上的多个引脚103,所述本体101位于两端之间的部分的柱面上形成有环槽,铜线缠绕在所述环槽内,避免铜线从本体101的两端滑出。所述俯视观察时,所述底座102呈正多边

形。图中引脚103为四个,底座102为八边形。

66.优选地,旋转板202为正方形,四组所述夹头203分别设置在安装板的上表面且位于所述正方形的四条边的边缘,每组所述夹头203沿着其所在的所述正方形的边的延伸方向排列,这样在每个工位上都具有夹头,可以实现多个工序同时进行。每组夹头203具有多个夹头,每个夹头203分别相对于所述旋转板202可旋转,并且所述夹头203的旋转轴线垂直于其所在的所述正方形的边的延伸方向,所述夹头203的用于固定所述工件100的一端背离所述旋转板202的旋转轴线。

67.所述上下料组件4包括支撑在所述安装板11上的上料导轨401,所述上料导轨401位于上下料工位处,所述上料导轨401的延伸方向平行于位于所述上下料工位处的夹头203的排列方向,在所述上料导轨401的上表面形成有第一上料槽402、第二上料槽403以及中间上料槽404,所述第一上料槽402、第二上料槽403以及中间上料槽404均沿着所述上料导轨401的延伸方向延伸。所述上下料组件4还包括用于放置工件100并带动工件100沿着所述上料导轨401的延伸方向移动的治具420,所述治具420呈条形,能够放置到第一上料槽402、第二上料槽403以及中间上料槽404中,并且所述治具420的宽度略小于第一上料槽402和第二上料槽403的宽度,所述第一上料槽402和第二上料槽403的宽度相同。在所述上料导轨401的下方设置有带式输送机构,所述治具420支撑在所述带式输送机构上,通过带式输送机构能够带动工件100沿着所述第一上料槽402、中间上料槽404以及第二上料槽403的方向移动。所述治具420放置在带式输送机构时,所述治具420的顶部从所述第一上料槽402、第二上料槽403以及中间上料槽404的上端露出。

68.所述第一上料槽402的一端与所述中间上料槽402的一端连通,所述第二上料槽403的一端与所述中间上料槽404的另一端连通,并且沿着治具420在上料导轨401上的移动方向观察(上料方向)时,所述第一上料槽402的右侧壁与所述中间上料槽404右侧壁对齐,所述第二上料槽402的左侧壁与所述中间上料槽404的左侧壁对齐。所述中间上料槽402的宽度等于两第一上料槽402的宽度,沿着所述上料导轨401的延伸方向观察时,所述第一上料槽402和第二上料槽403不重叠以保证第一上料槽402中的治具420不会直接进入到第二上料槽403中。当然,在实际使用中,中间上料槽404的宽度可以设置为大于第一上料槽402的宽度即可,这样即可实现治具420不会直接进入到第二上料槽403。中间上料槽404的长度略大于治具420的长度以保证每次只有一个治具420从第一上料槽402进入到所述中间上料槽404中并且在进入到中间上料槽404之后所述治具420能够沿着所述中间上料槽404的宽度来回移动进而能够与第二上料槽403对齐并在带式输送机构的带动下进入到第二上料槽403中。

69.进一步,在所述上料导轨401的正上方且对应所述中间上料槽404的位置处设置有拉料管405,所述拉料管405沿着所述上料导轨401的长度方向延伸,所述拉料管405为横截面呈长方形的管状结构,在所述拉料管405的下侧壁上设置有拉料槽4051,所述拉料槽4051将拉料管405的内部与外界连通,并且所述拉料槽4051的两端与外界连通,所述拉料槽4051的宽度等于或者略大于所述治具420的宽度以便于所述治具420能够顺利地进入到所述拉料槽4051中。在对应所述中间上料槽404的远离第一上料槽402的一端处设置有第一传感器409,所述第一传感器409用于检测治具420是否到位,当检测到到位后,拉料管405带动所述治具420沿着所述中间上料槽404的宽度方向移动以将治具420移动到与所述第二上料槽

403对齐,当对齐后,治具420在带式输送机构的带动下进入到第二上料槽403并沿着第二上料槽403移动。优选地,所述拉料管405的最低处低于所述治具420的上表面的高度,这样当拉料管405在拉着位于其中的治具420移动时,拉料管405靠近第一上料槽402的一端的靠下的部分抵靠在下一个将要进入到中间上料槽404的端部,以在拉料管405复位之前挡住下一个治具420。优选地,所述拉料管405采用拉料气缸407驱动。通过拉料的方式,能够保证每次只有一个治具420进入到第二上料槽403中。

70.所述治具420的上表面等间距地设置有多个工件槽421,所述底座102能够放置到所述工件槽421中,并且所述工件槽421配置为能够卡住底座102以保证底座102相对所述治具420不会相对移动。采用现有技术中的方式将所述工件100放入到所述工件槽421中,当工件100在治具420上放置好后,将其放置到第一上料槽402中,带式输送机构带着治具420沿着上料方向移动。

71.所述上下料组件4还包括夹持组件413,所述夹持组件413用于将第二上料槽403上的治具420进行夹持并定位。所述夹持组件413包括两定位板4131,两定位板4131相对于第一对称平面对称设置,所述第一对称平面为竖直平面且穿过第二上料槽403的宽度方向的中间位置。两定位板4131的下表面的高度低于所述治具420的上表面的高度,两定位板4131能够同步地靠近或者远离所述第一对称平面,当两定位板4131向着所述第一对称平面移动时,两定位板4131能够夹持住所述治具420。

72.进一步,所述夹持组件413包括两竖向设置的立板4133,两立板4133相对所述第一对称平面对称设置,两所述定位板4131相互背离的一侧设置在所述立板4133上。每个立板4133的下表面的沿上料导轨401的延伸方向的两侧均设置有横向板4137,所横向板4137通过滑块和滑轨设置在所述纵向板4138上,所述滑轨沿着垂直于所述第一对称平面的方向延伸以使所述立板4133能够沿着靠近或者远离所述第一对称平面的方向来回移动。优选地,在所述纵向板4138的上表面设置有两横向气缸4134,两横向气缸4134的气缸杆分别与对应的立板4133连接,以带动立板4133来回移动。所述纵向板4138沿着所述第二上料槽403的延伸方向可移动地设置在所述夹持底板4136上,所述夹持底板4136固定在所述安装板11上。在所述夹持底板4136上设置有纵向气缸4135,所述纵向气缸4135的气缸杆与所述纵向板4138连接进而能够推动所述纵向板4138来回移动,并进一步带动治具420上的工件100来回移动以将工件100移动到指定的位置。

73.进一步,在所述第二上料槽403的正上方设置有可上下移动的挡料块411,所述挡料块411的下端能够插入到所述第二上料槽403中以将第二上料槽403中的治具420阻挡,所述挡料块411设置在相对于所述夹持组件413与所述中间上料槽404相反的一侧。在挡料块411阻挡治具420之后,所述夹持组件413将被阻挡的治具420夹持,通过夹持能够使治具不再跟随带式输送机构移动,并且通过夹持组件413也能够避免在将工件100取走或者放入的过程中治具发生晃动。

74.在所述上料导轨401上设置有第二传感器410,所述第二传感器410用于检测所述治具420是否移动到指定的位置,当移动到指定的位置后,夹持组件413将治具420夹持。在所述安装板11上设置有挡料架4121,在所述当料架4121设置有气缸杆朝下伸缩的挡料气缸412,所述挡料块411设置在所述挡料气缸412的气缸杆上。在治具420到达指定的位置之前,所述挡料块411的下端插入到所述第二上料槽403中,当治具420到达指定的位置后被挡料

块411阻挡,夹持组件413夹持后,挡料块411向上缩回,然后夹持组件413带动治具420移动。

75.所述上下料组件4还包括多个吸盘418,多个吸盘418的排列方向平行于位于所述第二上料槽403的治具420的长度方向,相邻的吸盘418之间的距离等于相邻的工件槽421的距离,吸盘418的数量等于治具420上工件槽421的数量,每组夹头403的数量等于吸盘418的数量且同一组内相邻的夹头403的距离等于相邻的吸盘418的距离,这样通过吸盘418能够将治具420上的工件100移动到夹头403的位置。

76.具体地,在所述安装板11上的对应上下料工位的位置处设置有第一xz滑台组件416,所述第一xz滑台组件416的x方向为垂直于第二上料槽403的延伸方向的水平方向,在所述第一xz滑台组件416的输出端上设置有连接臂417,在所述连接臂417的下端可旋转地设置有吸盘固定板418,所述吸盘固定板418的长度方向平行于所述第二上料槽403的延伸方向,所述吸盘418固定在所述吸盘固定板418上。当所述吸盘418在吸起治具420上的工件100或者将加工完成的工件放入到治具420上时,所述吸盘418的工作端朝下。当吸盘418用于将工件100放入到夹头403或者从夹头403上取下时,所述夹头403的工作端的朝向为水平,且朝向对应的夹头403。俯视观察时,位于上下料工位上的每个夹头403与对应的吸盘418位于平行于所述x方向的直线上。优选地,在所述连接臂417上设置有旋转电机420,所述旋转电机420的输出轴与所述吸盘固定板418传动连接。

77.为了能够使工件100准确地上料到夹头203上,所述上下料组件4还包括整料组件415,所述整料组件415设置在安装板11上且位于上料导轨401的旁侧。当所述吸盘418将待加工的工件100吸起后,首先将工件100放入到整料组件415上进行调整,然后再放入到夹头203中。

78.所述整料组件415包括支撑在所述安装板11上的整料板4151和支撑在整料板4151上的多个整料模块,整料模块的数量与每组夹头203的数量相同。每个整料模块包括设置在整料板4151上的安装块4152、设置在安装块4152上的支撑块4156、四个推板4153以及整料杆4157。所述整料杆4157竖向设置且可上下移动,其上端呈锥形,并且所述整料杆4157贯穿对应的安装块4152和整料板4151,在所述支撑块4156上设置有四个第一滑槽4158,四个第一滑槽4158相对于所述整料杆4157的轴线等角度的设置,俯视观察时,每个第一滑槽4158均位于所述整料杆4157的一直径的延长线上,所述推板4153设置在对应的第一滑槽4158中并且能够沿着所述第一滑槽4158的延伸方向来回滑动。所述推板4153面向所述整料杆4157的一侧抵靠在所述整料杆4157上端的锥面上,所述推板4153的背离所述整料杆4157的一侧设置有第一弹簧4155,所述第一弹簧4155的一端抵靠在所述推板4153上,另一端抵靠在支撑块4156上,所述第一弹簧4155始终处于被压缩的状态以使所述推板4153始终具有向着整料杆4157的轴线方向移动的趋势。多个整料模块的整料杆4157沿着平行于位于上下料工位上的多个夹头203的方向排列,并且相邻的两整料杆4157的距离等于同一组中相邻的两夹头203的距离,并且俯视观察时,位于上料工位上的每个夹头203与对应的整料杆4157平行于所述x方向的直线上。

79.进一步,在支撑块4156的中间位置设置有支撑杆4159,所述支撑杆4159位于所述整料杆4157的正上方,且两者同轴设置。在每个所述推板4153的上端设置有顶块4154,所述顶块4154能够跟随所述推板4153来回移动进而能够推抵位于所述支撑杆4159上的工件100的底座102上,并且所述顶块4154面向工件100的表面为垂直于顶块4154的移动方向的竖向

平面,在四个顶块4154的作用下,能够使工件100的轴线移动到与所述整料杆4157的轴线共线并且也能够对底座102的边进行调整,这样当吸盘418将工件100吸起之后,能够准确地被夹持到所述夹头203上。当吸盘418将工件100吸起时,整料杆4157向上移动推抵所述推板41536向外移动,以使顶板4154松开对应的工件。所述整料杆4157由整料气缸4156驱动。

80.每个所述夹头203可旋转地设置在所述旋转板202上,同一组的夹头203绕着相同的旋转方向同步转动。每个夹头203的旋转轴线配置为当夹头203移动到所述上下料工位时其旋转轴线平行于所述第一xz滑台组件416的x方向。

81.每个所述夹头203包括安装座2031和用于放置所述工件100的固定槽2033,所述安装座2031呈长方体形状,该长方体形状的长度方向平行于其对应的所述夹头203的旋转轴线。所述固定槽2033固定在所述安装座2031的背离所述旋转板202的旋转轴线的一端,所述固定槽2033的轴线与对应的所述安装座2031的旋转轴线共线,且开口朝向背离所述安装座2031的一侧,所述固定槽2033的形状与所述底座102的形状一致,所述底座102能够刚好放置到所述固定槽2033中。在所述固定槽2033的侧壁上且对应于放置在其中的工件100的引脚103的位置处设置有引脚槽20331,并且沿着固定槽2033的轴线方向观察时,每个所述引脚槽20331对应底座2031的横截面的四条边。在所述固定槽2033的底部设置有磁铁(未示出),用于将工件100固定到所述固定槽2033中。

82.进一步,在所述安装座2031的对应于其横截面的四条边的侧面上均设置有第二滑槽2034,所述第二滑槽2034沿着其所在的安装座2031的旋转方向延伸且靠近所述固定槽2033的一端与外界连通。在每个所述第二滑槽2034内设置有护板2032,所述护板2032的靠近所述固定槽2033的一端形成有第一端面20321,所述第一端面20321的垂直于其所在的安装座2031的旋转轴线,所述第一端面20321能够抵靠在所述引脚103的面向其的一侧上且抵靠在靠近引脚103的靠近底座102的一端,这样能够起到对引脚103进行保护的作用。在第二滑槽2034内设置有第二弹簧(未示出),第二弹簧的一端抵靠在所述护板2032的背离第一端面的一端上,另一端抵靠在所述第二滑槽2034的侧壁上,所述第二弹簧始终处于被压缩的状态,使所述护板2032始终具有向着固定槽2033的方向移动的趋势。优选地,在每个护板2032的背离所述安装座2031的一侧表面上设置有推杆2035,所述推杆2035的轴线垂直于所述安装座2031的对应侧的表面。通过操作推拉杆2035能够驱动所述护板2032来回移动。

83.进一步,在所述安装座2031的对应于其横截面的相邻的两条边的侧面上设置有第一挂线杆2036和第二挂线杆2037,所述第一挂线杆2036和第二挂线杆2037的轴线均垂直于其所在的侧面。在所述第一挂线杆2036的远离安装座2031的一端设置有第一挂线槽20361,所述第一挂线槽20361所在的平面垂直于所述安装座2031的旋转轴线。在所述第二挂线杆2037的远离安装座2031的一端设置有第二挂线槽20371,所述第二挂线槽20371所在的平面平行于所述第二挂线杆2037的轴线且垂直于所述第一挂线槽20361所在的平面。并且第二挂线槽20371的两槽壁中靠近安装座2031的旋转轴线的一侧槽壁短于另一侧的槽壁。

84.进一步,在所述安装座2031上且位于与第一挂线杆2036相同的侧面上还设置有第四挂线杆2039,所述第四挂线杆2039的轴线平行于所述安装座2031的旋转轴线且向着远离旋转板202的方向延伸。在所述安装座2031的轴线方向上,所述第四挂线杆2039的远离旋转板202的端面与所述旋转板202的距离不大于固定槽2033的远离旋转板202的一侧端面与所述旋转板202的距离,即第四挂线杆2039的远离旋转板202的一端不能与夹持在夹头203上

的工件100的本体101在安装座2031的旋转轴线方向上重叠,以避免在对本体101绕线时第四挂线杆2039阻挡铜线缠绕到本体101上。所述第四挂线杆2039与第一挂线杆2036位于对应的第二滑槽2034的两侧,且第一挂线杆2036相比于第四挂线杆2039更靠近第二挂线杆2037。

85.进一步,在所述第四挂线杆2039的柱面上设置有第四挂线槽20391,并且所述第四挂线槽20381靠近第四挂线杆2039的远离所安装座2031的一端,当所述第四挂线杆2039所在的安装座2031的侧面旋转到上方时,所述第四挂线槽20391位于所述第四挂线杆2039的下侧部分上。

86.进一步,在所述安装座2031上且位于与第二挂线杆所在的侧面相对的侧面上设置有第三挂线杆2038,在第三挂线杆2038上设置有第三挂线槽20381。所述第三挂线杆2038以及第三挂线槽20381与所述第四挂线杆2039以及第四挂线槽20391的设置方式一致。

87.每个安装座2031分别通过一第一旋转轴204可旋转地设置在所述旋转板202上,相邻的第一旋转轴204分别通过一组皮带传动组件205传动连接以保证同一组内的每个夹头203能够同步旋转。

88.进一步,在所述旋转板202的对应每组夹头203的位置处设置有第一传动杆206,第一传动杆206通过一第二旋转轴2061可旋转地设置在所述旋转板202上,且所述第二旋转轴2061与其中一个第一旋转轴204通过皮带传动组件连接,通过驱动第一传动杆206能够带动同一组内所有的夹头203同步旋转。

89.在所述旋转板202上对应每个第一传动杆206的位置处设置有限位块208,所述限位块208能够上下移动,且至少部分地位于所述第一传动杆206的正上方。在所述限位块208的位于第一传动杆206的正上方部分的下表面设置有限位凸起209,在所述第一传动杆206上设置有与所述限位凸起209配合的限位槽207,当限位凸起209脱离所述限位槽207时,所述第一传动杆206能够自由转动,当所述限位凸起209插入到所述限位槽207中时,第一传动杆206不能自由移动,能够避免第一传动杆206在不需要传动时发生转动。所述限位槽207具有四个,相对于所述第一传动杆206的轴线等角度的设置。

90.在所述限位块208上还设置有第二弹簧210,所述第二弹簧210的上端固定在所述限位块208上,下端固定在所述旋转板202上,并且所述第二弹簧210始终处于被压缩的状态,以使限位凸起209能够始终具有向着第一传动杆206自动的趋势。进一步,在所述安装板11上且在所述绕线工位、剪线工位、缠胶带工位的对应限位块208的位置处均设置有推抵块211,所述推抵块211位于对应工位处的限位块208的正下方,推抵块211能够上下移动进而能够将限位块208顶起以使第一传动杆206能够自由移动,在推抵块211向下移动后,所述限位块208在第二弹簧210的带动下能够向下移动以使限位凸起209插入到限位槽207中。优选地,在安装板11上对应每个推抵块211的位置处设置有推抵气缸212,所述推抵气缸212的缸体设置在安装板11上,气缸杆向上延伸,所述推抵块211设置在气缸杆的上端。所述推抵块211可以采用橡胶材料支撑。

91.所述绕线组件3包括设置在所述安装板11上且位于绕线工位处的绕线架251、支撑在所述绕线架251上的第一xyz滑台组件213、设置在第一xyz滑台组件213的输出端上的第一支架214、设置在第一支架214上的多组线管223,所述第一xyz滑台组件213的x方向垂直于第一xz滑台组件416的x方向,第一xyz滑台组件213的y方向为垂直于所述第一xyz滑台组

件213的x方向的水平方向。线管23的组数与每组夹头203中夹头的数量相同,每组线管23的线管数量两个,在绕线时,从两个线管203出来的铜线同时对一夹头203绕线。多组线管223沿着第一xyz滑台组件213的y方向排列,每个线管223竖向设置,铜线从上向下穿过线管223,铜线的线头从线管223的下端穿出。具体地,所述线管223通过所述固定块222设置在所述第一支架214。

92.所述绕线组件3还包括设置在绕线架251上的旋转驱动组件238,所述旋转驱动组件238用于驱动位于绕线工位的夹头203旋转。所述旋转驱动组件238包括沿着第一xyz滑台组件213的x方向可移动地支撑在所述绕线架251上的第二支架239、可旋转地设置在第二支架239上的第二传动杆251,所述第二传动杆251与位于绕线工位的第一传动杆206对齐,在所述第二传动杆251的朝向旋转板202的一端设置有传动槽252,在所述第一传动杆206上形成有传动平面,所述第二支架239能够沿着靠近或者背离所述旋转板202的方向来回移动,当第二支架239向着所述旋转板202移动时,所述第一传动杆206能够插入到传动槽252中,所述传动平面与所述传动槽252的侧壁配合使第一传动杆206与第二传动杆251不能够相对转动,进而通过所述第二传动杆251能够带动第一传动杆206转动。所述第二支架239采用第一气缸253驱动,所述第一气缸253的缸体设置在所述绕线架251上,第二支架239设置在所述第一气缸253的气缸杆上。

93.所述旋转驱动组件238还包括可旋转地设置在第二支架239上的第三旋转轴242、设置在每个第三旋转轴242的朝向旋转板202的一端的传动筒243、设置在传动筒243的背离第三旋转轴242的顶杆244,每个所述第三旋转轴242的旋转轴线与位于绕线工位处的对应的夹头203的旋转轴线共线,当所述第二支架239向着旋转板202移动时,所述顶杆244的端部能够抵靠在对应的工件100上,这样能够保证在绕线时工件100不会在铜线的作用下脱离固定槽2033。为了保证能够同步,相邻的第三旋转轴242也采用皮带传动组件。所述第二传动杆251采用第四旋转轴2511可旋转地支撑在第二支架239上并且与相邻的第三旋转轴242通过皮带传动组件传动连接。在所述第二支架239上设置有第一电机240,所述第一电机240与其中一个所述第三旋转轴242传动连接,这样通过第一电机240能够电动第一旋转轴204、第二旋转轴2061、第三旋转轴242、第四旋转轴2511同步转动,进而使得夹头203与对应的顶杆244能过保持同步转动。

94.优选地,所述顶杆244背离所述旋转板202的一端能够插入到所述传动筒243的背离所述第三旋转轴242的一端内。在所述传动筒243的背离第三旋转轴242的一端设置有两相对的条形槽241,所述条形槽241沿着所述传动筒243的轴线延伸。在所述顶杆244的插入到传动筒243的一端上设置有限位销245,所述限位销245的两端能够插入到对应的条形槽241中,所述限位销245能够在条形槽241的长度范围内来回移动。进一步,在所述传动筒243内设置有第三弹簧(未示出),第三弹簧的一端抵靠在所述顶杆244的插入到所述传动筒243的一端的端面上,另一端抵靠在传动筒243,且所述第三弹簧始终处于被压缩的状态,以使所述顶杆244始终具有向着旋转板202运动的趋势,以向工件100提供压紧力,同时能够起到缓冲的作用。

95.进一步,所述传动筒243包括较细的部分和较粗的部分,所述较细的部分和较粗的部分同轴设置,所述较粗的部分与所述第三旋转轴242固定连接,所述顶杆244插入到所述较细的部分中。在所述较细的部分上套设有压紧筒246,所述压紧筒246的轴线与位于绕线

工位处的对应的夹头203的旋转轴线共线,所述压紧筒246相对所述较细的部分不能相对旋转,但能够沿着所述传动筒243的轴线来回移动。在所述压紧筒246的朝向旋转板2的一端的端面上设置有三个压紧爪247,所述压紧爪247能够插入到对应的引脚槽20331中并抵靠在引脚103的与所述底座102连接的一端上。在向工件完成绕线后,需要将线头缠绕在引脚103上,此时将压紧爪247和护板2032抵靠在引脚103上,能够避免将引脚103折弯,特别是在引脚103与底座101连接的位置。

96.进一步,在每个所述从压紧筒246的背离压紧爪247的一端设置有环槽2461。在所述第二支架239上设置有压紧推板248,在压紧推板248的对应每个环槽2461的位置处设置有推拉槽(未示出),所述推拉槽与环槽2461相吻合以使压紧推板248能够部分地插入到所述推拉槽中并与所述环槽2461发生卡接,所述压紧推板248能够向着或者远离的方向来回移动以推动所述压紧筒246。具体地,所述压紧推板248采用压紧气缸249驱动,所述压紧气缸249设置在第二支架239上。

97.优选地,所述绕线组件3还包括多个第一气动剪刀235,多个第一气动剪刀235的数量与位于绕线工位夹头203的数量相同且一一对应,所述第一气动剪刀235位于所述第三旋转轴242的上方且一一对应,所述第一气动剪刀235的工作端朝向所述旋转板202,所述第一气动剪刀235能够向着或者远离旋转板的方向移动,当线管23绕线完成后,第一气动剪刀235向着旋转板202移动并移动到线管23与夹头203之间,将位于线管23与夹头203之间的铜线剪断。多个所述第一气动剪刀235设置在第一剪刀安装板236上,第一剪刀安装板236与设置在绕线架251上的第一推拉气缸237连接,通过第一推拉气缸237的伸缩能够实现第一气动剪刀235的来回移动。

98.在所述第一支架214上设置有多个第一夹子224,多个所述第一夹子224沿着位于绕线工位处的夹头203的排列方向排列,多个所述第一夹子224能够同步地相对第一支架214上下移动,且能够在第一xyz滑台组件213的带动下移动。当第一气动剪刀235将绕线后的铜线剪断后,第一夹子224将两根铜线两端的共四个线头缠绕在四个引脚103上,向引脚缠线,一般缠绕一到两圈。

99.进一步,所述第一夹子224通过夹子安装板225设置在所述第一支架214上,并且在第一支架214上设置有夹子气缸233,所述夹子气缸233的缸体设置在第一支架214上,所述夹子气缸233的气缸杆朝下设置,所述夹子安装板225与夹子气缸233的气缸杆连接,通过夹子气缸233能够实现对第一夹子224的控制,这样能够保证在绕线时,第一夹子224能够升高到一定位置,避免碰撞到其它结构,当需要夹线时,第一夹子224向下移动到一定位置,由第一xyz滑台组件213带动第一夹子224完成缠线动作。

100.在所述夹子安装板225上设置有第一滑轨225,所述第一滑轨225沿着所述第一夹子224的排列方向布置,在所述第一滑轨225上设置有多个第一滑块228,第一滑块228的数量与所述第一夹子224的数量相同,每个第一夹子224固定在所述第一滑块228上。在夹子安装板225上还设置有夹子限位板226,夹子限位板226位于所述第一滑轨225的一侧并且沿着平行于第一滑轨225的方向延伸,在夹子限位板226的上侧且对应于每一个第一滑块228的位置处设置有夹子限位槽227,所述第一滑块228的一部分位于所述夹子限位槽227中,每个第一滑块228在对应的夹子限位槽227的范围内来回移动,并且对应每个第一夹子224设置有一第三弹簧(未示出),第三弹簧用于拉动第一夹子224在未受外力时能够位于夹子限位

槽227的一侧。当第一夹子224夹住线头后,铜线的长度是不变的,如果第一夹子224移动的范围超出了铜线自由活动的范围可能会对工件100造成损坏,通过将第一夹子224设置成在一定范围可以移动,能够避免上述问题,并且通过第三弹簧能够实现第一夹子224的自动复位。

101.进一步,在第一支架214上且位于线管23的正上方设置有导向块230,在导向块230上对应每一个线管23的位置处设置有竖向延伸的穿孔2301,在所述穿孔2301内设置有陶瓷管,通过陶瓷管能够减小摩擦。在导向块230靠下的部位且对应每一个穿孔2301的位置处设置有压紧槽232,所述压紧槽232与对应的穿孔2301连通。在导向块230上对应每一个压紧槽232的位置处设置有压线气缸231,在每个压线气缸231的气缸杆的自由端设置有压紧块2311,所述压紧块2311能够插入到所述压紧槽232中,以将铜线压紧,通过压紧能够避免在进行绕线之外的工作时铜线被拉扯进而改变铜线在线管23的下端伸出的距离。当进行绕线时,压线气缸231带动压紧块2311缩回。为了保证足够的安装空间,相邻的压紧槽232设置在导向块230的沿其宽度方向的两侧,相邻的压线气缸231也设置在导向块230的沿其宽度方向的两侧。

102.进一步,在安装板11上且位于绕线工位处设置有第一拉动板215,所述第一拉动板215位于处于绕线工位处的夹头203的正下方,在第一拉动板215的上侧对应每个夹头203的位置处设置有避让槽216,并且所述第一拉动板215相对于推拉杆2035位于与所述旋转板202相反的一侧,所述第一拉动板215能够沿着靠近或者远离旋转板202的方向来回移动且能够上下移动。当需要将线头缠绕在引脚103的面向护板2032的一侧时,为了能够将线头缠绕在靠近引脚103的靠近底座102的一端上,需要将护板2032脱离所述引脚103,第一拉动板215首先上下移动,然后向着旋转板202的方向移动,第一拉动板215通过推动推拉杆2035能够带动护板2032向着所述旋转板202移动。优选地,相对的推拉杆2035实则为一根杆支撑。

103.进一步,所述第一拉动板215可上下移动地设置在所述第二拉动板217上,所述第二拉动板217能够沿着靠近或者远离旋转板202的方向可来回移动地设置在所述安装板11上。优选地,在所述第二拉动板217上设置有避让气缸218,所述避让气缸218的气缸杆向上延伸,所述第一拉动板215与所述避让气缸218的气缸杆的上端连接。在所述安装板11上设置有拉动气缸218,所述拉动气缸219的气缸杆沿着所述第一拉动板215的移动方向延伸,所述第二拉动板217与所述拉动气缸219的气缸杆连接。

104.在绕线完成后,旋转板202转动,带动绕线完成的工件100移动到剪线工位。绕线完成的工件的线头较长,需要采用剪线组件5将多余的部分剪断。所述剪线组件5包括设置在安装板11上的剪线工位处的剪线支架501、设置在剪线支架501上的第一xy滑动组件503、设置在第一xy滑动组件503的输出端上的第二剪刀安装板504以及可上下移动地支撑在第二剪刀安装板504上的第二气动剪刀506以及旋转驱动组件502,第二气动剪刀506具有多个,多个第二气动剪刀506沿着位于剪线工位处的多个夹头203的排列方向排列且数量与位于位于剪线工位处的夹头203的数量相同,多个第二气动剪刀506的间距等于相邻的夹头203的距离。第一xy滑台组件503的x方向与第一xz滑台组件416的x方向一致。当需要剪线时,第一xy滑台组件503带动所述第二气动剪刀526在水平内移动,在移动到位后,第二气动剪刀506向下移动,并且在剪断一个引脚103上的线头后,旋转驱动组件502能够带动工件100旋转到下一个引脚103,直到四个引脚103上的线头全部剪断。

105.具体地,在所述第二剪刀安装板504上设置有剪刀移动气缸507,所述剪刀移动气缸507的气缸杆朝下延伸。所述第二气动剪刀506设置在所述剪刀移动板505上,所述剪刀移动板505与所述剪刀移动气缸507的下端连接。所述旋转驱动组件502与所述旋转驱动组件238的结构相同,但剪线组件不需要压紧筒。

106.在完成剪线后,剪线完成的工件100在旋转板202的带动下移动到缠胶带工位,在缠胶带工位,缠胶带组件6用于向完成绕线的工件100的本体101上缠绕胶带,以对绕线形成的线圈进行保护。

107.所述缠胶带组件6包括设置在安装板11上且位于缠胶带工位处的缠胶带架601、通过第二xz滑台组件603支撑在所述缠胶带架601上的胶带支撑板602、设置在安装板11上且位于缠胶带工位处的旋转驱动组件608,在所述胶带支撑板602上可以设置多个胶带盘605,胶带盘605可旋转,胶带盘605的数量与位于缠胶带工位处的夹头203的数量相同,在所述胶带支撑板602上设置有多个引导辊607,所述引导辊607用于将胶带引导到对应的夹头203的位置处。在缠胶带时,由旋转驱动组件608带动位于缠胶带工位处的夹头203旋转。所述旋转驱动组件608与所述旋转驱动组件502的结构相同。

108.进一步,所述剪线组件6还包括多个引导夹606,引导夹606的数量与每组夹头203的数量相同,多个引导夹606的排列方向平行于位于剪线工位的多个夹头203的排列方向,并且相邻的引导夹606的距离等于相邻的夹头203的距离。每个所述引导夹606分别通过一引导夹安装块6064安装在胶带支撑板602的背离旋转板202的一侧且靠下的位置,所述引导夹606的下端从胶带支撑板602的下方露出。每个所述引导夹606均包括固定在引导夹安装块6064上的固定夹片6062和可旋转地设置在引导夹安装块6064上的活动夹片6061,固定夹片6062的下端与所述活动夹片6061的下端能够相互的远离或者靠近进而实现对胶带的松开或者夹紧。在工作中,胶带粘性的一侧朝向活动夹片6061,在缠胶带的过程中,胶带非粘性的一侧抵靠在固定夹片6062的一侧,当缠胶带结束后,活动夹片6061动作将胶带压紧在固定夹片6062与活动夹片6061之间,这样能够避免胶带的头部发生移动。在所述固定夹片6062的下端且朝向活动夹片6061的一侧设置有胶带引导槽6063,俯视观察时,引导槽6063呈t字型,所述胶带从t字型的水平槽内的穿过,这样胶带被限定在引导槽6063内。

109.进一步,在所述胶带支撑板602上还设置有推拉板615,所述推拉板615位于所述胶带支撑板602的与所述引导夹606相同的一侧并且能够沿着引导夹606的排列方向来回去移动,在所述推拉板615的面向胶带支撑板602的一侧设置有多个推拉块616,多个推拉块616的数量与所述引导夹606的数量相同,所述推拉块616抵靠在活动夹片6061的上端且背离所述固定夹片6062的一侧,当所述推拉杆615来回移动时,能够推动所述活动夹片6061的旋转。优选地,在活动夹片6061的上端与固定夹片6062的上端之间设置有第四弹簧(未示出),所述第四弹簧始终处于被压缩的状态,通过第四弹簧能够使活动夹片6061的下端始终向着固定夹片6062的下端移动,这样当推拉板615缩回时,活动夹片6061的下端能够自动地向着固定夹片6062的下端移动。优选地,所述推拉板615通过第二气缸617设置在所述胶带支撑板602上,所述推拉板615设置在第二气缸617的输出端上,所述第二气缸617的缸体设置在所述胶带支撑板602上。

110.进一步,在所述胶带支撑板602上设置有多个压紧轮609,多个压紧轮609与每组夹头203的数量相同,多个压紧轮609沿着位于缠胶带工位处的夹头203的排列方向排列且相

邻的压紧轮609的距离等于相邻的夹头203的距离,每个压紧轮609位于对应的引导夹606的沿其排列方向的一侧。所述压紧轮609相对所述胶带支撑板602能够上下移动,当胶带缠绕完成且被切断后,压紧轮609向下移动一段距离,抵靠在工件100的胶带头的位置处,夹头203带动工件100旋转,使胶带头经过压紧轮609。俯视观察时,压紧轮609与所述引导夹606在同一直线。

111.进一步,每个所述压紧轮609可旋转地设置在压紧轮安装块610上,压紧轮安装块610安装在联动块611上,所述联动块611上竖向设置,其上端设置缓冲槽614,所述缓冲槽614呈倒置的t型,在所述胶带支撑板602的面向所述旋转板202的一侧设置有可上下移动的联动板612,在联动板612的对应每个联动块611的位置处设置有t型块,所述t型块的t型倒置且能够与所述联动块611上的缓冲槽614配合,在缓冲槽614内设置有第五弹簧,所述第五弹簧的上端抵靠在所述t型块上,下端抵靠在缓冲槽614的槽底,所述第五弹簧始终处于被压缩的状态,当联动板612带动压紧轮609向下移动时,当其抵靠在所述工件100上时,第五弹簧能够起到缓冲的作用。优选地,所述联动板612通过设置在胶带支撑板602上的第三气缸613驱动。

112.所述缠胶带组件6还包括用于将胶带剪断的多个第三气动剪刀618,多个第三气动剪刀618的数量与每组夹头203的数量相同且沿着位于缠胶带工位的夹头203的排列方向相同,胶带缠绕完成后,多个第三气动剪刀618向着旋转板202的方向移动并将位于引导夹606与工件100之间的胶带剪断,剪断之后第三气动剪刀618缩回。优选地,多个第三气动剪刀618通过设置在旋转驱动组件8上的剪胶带气缸619驱动。

113.所述缠胶带组件6还包括位于所述引导夹606下方的多个拉胶带夹620,多个拉胶带夹620的数量与所述引导夹606的数量相同且沿着多个引导夹606的排列方向排列,相邻的拉胶带夹620的距离与相邻的引导夹606的距离相同,俯视观察时,引导夹606与所述拉胶带夹620在同一直线上。所述拉胶带夹620能够上下移动以及沿着其排列方向来回移动,当需要缠胶带时,拉胶带夹620向上移动以夹住从引导夹606下端露出的胶带头,并通过上下移动以及沿着其排列方向移动将胶带头粘贴在所述工件100上,然后旋转驱动组件608带动工件100旋转一定的圈数,在缠胶带完成后,第三气动剪刀618向着旋转板202移动,将对应的胶带剪断,第三气动剪刀618缩回,压紧轮609向下移动并抵靠在工件100上,工件100旋转一定角度,将工件100上的胶带头压紧。

114.具体地,多个所述拉胶带夹620设置在伸缩气缸622的输出端上,伸缩气缸622的缸体设置在直线模组621的输出端上,所述直线模组621设置在安装板11上且其输出端沿着处于缠胶带工位处的夹头203的排列方向移动,所述伸缩气缸662的输出端上下移动。

115.在完成缠胶带之后,旋转板202带着完成缠胶带的工件100重新回到上下料工位,吸盘418将完成缠胶带的工件100取下,并放到位于第二上料槽403上的治具420的工件槽421中,夹持组件413松开治具420,治具420在带式输送机构的带动下继续向前移动。在实际生产中,上下料工位、绕线工位、剪线工位以及缠胶带工位的生产同时进行。

116.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其

等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。