1.本实用新型属于电池制造技术领域,更具体地说,是涉及一种电芯叠片设备及叠片电芯。

背景技术:

2.方形电池的生产工艺主要包括卷绕和叠片,叠片电芯因具有能量密度高、内部结构统一、反应速率相对一致、内阻交底等优点而广泛应用于生产锂电池、镍氢电池等。现有的叠片方式,主要采用z字形叠片,由于隔膜的存在,在叠片的过程中很容易造成隔膜的褶皱,结果电芯在充放电过程中会吸锂,产生锂枝晶导致安全事故的发生;另外,叠片采用料盒上料,由于静电的作用,极片会相互粘连在一起,导致吸多片,容易引起安全隐患。

技术实现要素:

3.本实用新型实施例的目的在于提供一种电芯叠片设备及叠片电芯,以解决现有技术中存的在叠片过程中,由于隔膜的存在,隔膜容易发生褶皱,且叠片采用料盒上料,由于静电的作用,极片会相互粘连在一起,导致吸多片的技术问题。

4.为实现上述目的,本实用新型采用的技术方案是:提供一种电芯叠片设备,包括:

5.输送机构,用于输送多个正极片和多个负极片;

6.叠片机械手和叠片平台,所述叠片机械手用于抓取位于所述输送机构上的所述正极片和所述负极片,并依次叠放于所述叠片平台上形成叠片电芯;

7.下料机械手和贴胶平台,所述下料机械手用于从所述叠片平台上抓取叠片电芯,并放置于所述贴胶平台上;

8.贴胶机构,用于对贴胶平台上的叠片电芯的四周侧进行贴胶。

9.通过采用上述技术方案,由于没有隔膜的参与,不会出现隔膜起皱、错位产生的不良品和安全隐患,设备作业效率和产品合格率大幅提升;取消了与隔膜相关的放卷纠偏机构和料盒,设备得以简化,降低了生产成本,正极片和负极片是通过输送机构依次输送的,不会出现一次吸附多个极片的现象。

10.在一个实施例中,所述输送机构包括平行间隔布设的第一传送带和第二传送带,所述第一传送带用于输送依次间隔放置的多个所述正极片,所述第二传送带用于输送依次间隔放置的多个所述负极片。

11.通过采用上述技术方案,省去了用于盛装极片的料盒和机械定位的方式,各正极片和各负极片都是间隔放置的,不会出现一次吸附多个极片以及极片边缘掉粉的现象。

12.在一个实施例中,所述电芯叠片设备还包括第一上料机械手、第二上料机械手,以及设与所述输送机构和所述叠片平台之间的第一转盘和第二转盘,所述第一转盘具有第一上料工位和第一下料工位,所述第二转盘具有第二上料工位和第二下料工位;所述第一上料机械手用于将所述第一传送带上的正极片抓取并放置于所述第一上料工位,所述第二上料机械手用于将所述第二传送带上的负极片抓取并放置于所述第二上料工位;所述第一转

盘带动所述正极片旋转移动至所述第一下料工位时,所述叠片机械手从所述第一下料工位抓取所述正极片并放置于所述叠片平台上,所述第二转盘带动所述负极片旋转移动至所述第二下料工位时,所述叠片机械手从所述第二下料工位抓取所述负极片并放置于所述叠片平台上。

13.通过采用上述技术方案,在叠片平台和输送机构之间设置两个机械手和两个转盘,这样,方便在叠片前增加其它工序,如除尘和对位工序等,以提高后续叠片的合格率。

14.在一个实施例中,所述第一转盘具有第一除尘工位,所述第二转盘具有第二除尘工位,所述电芯叠片设备还包括第一吸尘机构和第二吸尘机构,所述第一吸尘机构用于所述第一转盘带动所述正极片转动至所述第一除尘工位时进行除尘,所述第二吸尘机构用于所述第二转盘带动所述负极片移动至所述第二除尘工位时进行除尘。

15.通过采用上述技术方案,第一吸尘机构可吸附第一除尘工位上的正极片表面的微小颗粒,第二吸尘机构可吸附第二除尘工位上的负极片表面的微小颗粒,采用非接触式的除尘方法,避免对极片表面的损伤,这样可降低不良品率。

16.在一个实施例中,所述电芯叠片设备还包括第一ccd视觉检测机构和第二ccd视觉检测机构,所述第一ccd视觉检测机构用于检测位于所述第一传送带上的正极片是否合格,所述第二ccd视觉检测机构用于检测位于所述第二传送带上的负极片是否合格。

17.通过采用上述技术方案,采用ccd视觉检测,可避免人为检测的误差,检测到不合格品时,可从对应的传送带上剔除不合格品,避免流入后工序,造成安全质量隐患。

18.在一个实施例中,所述电芯叠片设备还包括第一剔除机构和第二剔除机构,所述第一剔除机构与所述第一ccd视觉检测机构通讯连接,用于剔除所述第一传送带上不合格的正极片,所述第二剔除机构与所述第二ccd视觉检测机构通讯连接,用于剔除所述第二传送带上不合格的负极片。

19.通过采用上述技术方案,通过设置第一剔除机构和第二剔除机构,可自动剔除输送机构上不合格的正极片和负极片,防止坏品流入后工序,造成安全质量隐患。

20.在一个实施例中,所述电芯叠片设备还包括第三ccd视觉检测机构、第四ccd视觉检测机构和第五ccd视觉检测机构,所述第三ccd视觉检测机构用于对第一下料工位的正极片拍照并获取正极片的对位图像信息,所述叠片机械手设置有两个,其中一个所述叠片机械手与所述第三ccd视觉检测机构通讯连接,以根据获取的正极片的对位图像信息校正姿态;所述第四ccd视觉检测机构用于对第二下料工位的负极片拍照并获取负极片的对位图像信息,另一个所述叠片机械手与所述第四ccd视觉检测机构通讯连接,以根据获取的负极片的对位图像信息校正姿态;所述第五ccd视觉检测机构用于检测所述叠片平台上极片堆叠的对齐度。

21.通过采用上述技术方案,叠片机械手可根据对应的ccd视觉检测机构获取的对位图像信息,叠片机械手可及时调整姿态,这样抓取极片在叠片平台进行叠片的过程中各极片的对齐度更高,能提高叠片的合格率。

22.本实用新型的另一目的在于提供一种适于上述电芯叠片设备的叠片电芯,包括:

23.至少一个正极片,所述正极片包括正极集流体、正极涂层和固态电解质层,所述正极涂层设于所述正极集流体的上下表面,所述固态电解质层设于所述正极涂层远离所述正极集流体的表面;

24.至少一个负极片,所述负极片包括负极集流体和设于所述负极集流体上下表面的负极涂层;

25.其中,所述正极片和所述负极片交替层叠设置。

26.通过采用上述技术方案,取消了隔膜,这样在叠片的过程中不会出现隔膜起皱、错位产生的不良品和安全隐患,同时,对应的电芯叠片设备也可取下与隔膜相关的放卷纠偏等机构,能简化设备结构,降低生产成本。

27.在一个实施例中,所述正极集流体为铝箔,所述负极集流体为铜箔。

28.通过采用上述技术方案,制作时,在铝箔的两面涂布制作正极涂层和固态电解质层,烘干后可裁切成多个正极片,在铜箔的两面涂布制作负极涂层,烘干后可裁切成多个负极片,然后将正极片和负极片交替叠置制得叠片电芯,制作工艺简单,由于无隔膜的存在,可简化叠片设备,降低制造成本。

29.在一个实施例中,所述叠片电芯的底部和顶部均为负极片。

30.通过采用上述技术方案,叠片电芯两相对的最外层的极片均为负极片,这样叠片电芯沿叠片方向能形成上下对称的结构,正极片和负极片叠置压合时受力更为均衡。

31.本实用新型提供的电芯叠片设备的有益效果在于:与现有技术相比,本实用新型电芯叠片设备,由于电芯取消了隔膜,在叠片的过程中没有隔膜的参与,不会出现隔膜起皱、错位产生的不良品和安全隐患,能有效提高设备的作业效率和产品的合格率;通过输送机构将正极片和负极片依次向叠片平台的方向输送,取消了与隔膜相关的放卷纠偏机构和用于盛装极片的料盒,能简化设备结构,降低生产成本,并且,不会出现一次吸附多个极片以及极片边缘掉粉尘的质量隐患,提高了叠片的合格率。

附图说明

32.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

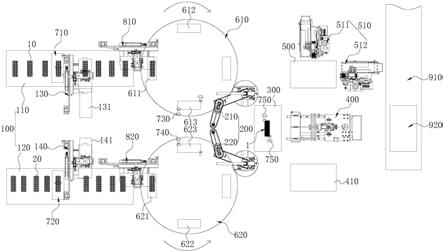

33.图1为本实用新型实施例提供的电芯叠片设备的结构示意图;

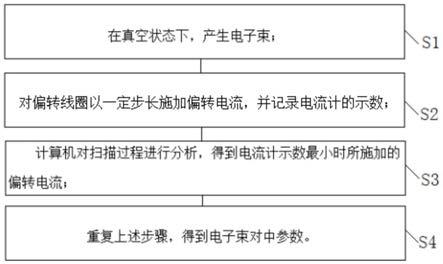

34.图2为本实用新型实施例提供的叠片电芯的剖视图;

35.图3为图2所示叠片电芯在叠片时的层叠示意图;

36.图4为图3中正极片的结构示意图;

37.图5为图3中负极片的结构示意图;

38.图6为图3中正极片设有正极耳时的结构示意图;

39.图7为图3中负极片设有负极耳时的结构示意图。

40.其中,图中各附图标记:

[0041]1‑

叠片电芯;10

‑

正极片;11

‑

正极集流体;12

‑

正极涂层;13

‑

固态电解质层;14

‑

正极耳;20

‑

负极片;21

‑

负极集流体;22

‑

负极涂层;23

‑

负极耳;100

‑

输送机构;200

‑

叠片机械手;300

‑

叠片平台;400

‑

下料机械手;500

‑

贴胶平台;510

‑

贴胶机构;511

‑

第一贴胶机;512

‑

第二贴胶机;110

‑

第一传送带;120

‑

第二传送带;130

‑

第一剔除机构;131

‑

第一收集盒;140

‑

第二剔除机构;141

‑

第二收集盒;210

‑

第一叠片机械手;220

‑

第二叠片机械手;410

‑

不良品

料盒;610

‑

第一转盘;620

‑

第二转盘;611

‑

第一上料工位;612

‑

第一除尘工位;613

‑

第一下料工位;621

‑

第二上料工位;622

‑

第二除尘工位;623

‑

第二下料工位;710

‑

第一ccd视觉检测机构;720

‑

第二ccd视觉检测机构;730

‑

第三ccd视觉检测机构;740

‑

第四ccd视觉检测机构;750

‑

第五ccd视觉检测机构;810

‑

第一上料机械手;820

‑

第二上料机械手;910

‑

输送带;920

‑

托盘。

具体实施方式

[0042]

为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0043]

请参阅图1,本实用新型实施例提供的适于上述叠片电芯1的电芯叠片设备,包括输送机构100、叠片机械手200、叠片平台300、下料机械手400和贴胶机构510。输送机构100可采用皮带输送,输送机构100用于输送多个正极片10和多个负极片20,其中的正极片10的正反面具有固态电解质层,叠片后的电芯无隔膜,这样,无需采用装极片的料盒。叠片机械手200用于抓取位于输送机构100上的正极片10和负极片20,并将正极片10和负极片20按一定顺序依次叠放在叠片平台300上,叠放至预定层数后形成叠片电芯1。贴胶平台500上具有贴胶工位,下料机械手400用于从叠片平台300上抓取叠片电芯1,并将叠片电芯1放置在贴胶平台500的贴胶工位上;贴胶机构510用于对放置在贴胶工位的叠片电芯1的四周侧进行贴胶,当贴胶工位有叠片电芯1时,贴胶平台500可绕竖直轴旋转,这样能完成对叠片电芯1四周侧的贴胶操作。

[0044]

根据上述电芯叠片设备,由于电芯取消了隔膜,在叠片的过程中没有隔膜的参与,不会出现隔膜起皱、错位产生的不良品和安全隐患,能有效提高设备的作业效率和产品的合格率;通过输送机构100将正极片10和负极片20依次向叠片平台300的方向输送,取消了与隔膜相关的放卷纠偏机构和用于盛装极片的料盒,能简化设备结构,降低生产成本,并且,不会出现一次吸附多个极片以及极片边缘掉粉尘的质量隐患,提高了叠片的合格率。

[0045]

在一实施方式中,贴胶机构510包括贴胶平台500、第一贴胶机511和第二贴胶机512,正极片10和负极片20在叠片平台300完成预定层数的叠片之后,形成叠片电芯1,下料机械手400将叠片电芯1抓取并放置于贴胶平台500,第一贴胶机511对叠片电芯1宽度方向相对的两端进行贴胶操作,第二贴胶机512对叠片电芯1长度方向相对的两端进行贴胶操作。可以理解地,也可以采用其它形式的贴胶装置对电芯进行贴胶操作。

[0046]

在一实施例中,请参阅图1,输送机构100包括平行间隔布设的第一传送带110和第二传送带120。第一传送带110用于输送依次间隔放置的多个正极片10,多个正极片10可依次均匀间隔地放置在第一传送带110上;第二传送带120用于输送依次间隔放置的多个负极片20,多个负极片20可依次均匀间隔地放置在第二传送带120上。采用两个传送带的方式将正极片10和负极片20输送至下游,省去了传统的料盒和机械定位的方式,各极片都是间隔放置的,这样避免了出现依次吸附多个极片以及极片边缘掉粉的现象发生。

[0047]

在一实施例中,请参阅图1,电芯叠片设备还包括第一上料机械手810、第二上料机械手820、第一转盘610和第二转盘620,第一转盘610和第二转盘620设置在输送机构100和叠片平台300之间。第一转盘610和第二转盘620的底面均设有动力源,用于驱动转盘旋转,

具体第一转盘610和第二转盘620均可采用凸轮分割器转盘,第一转盘610和第二转盘620根据实际生产的需要,可预先设置每次旋转的角度,如每次旋转90度,这样能较好的配合其它机构的生产节拍,提高生产效率。第一转盘610具有第一上料工位611和第一下料工位613,第二转盘620具有第二上料工位621和第二下料工位623;第一上料机械手810用于将第一传送带110上的正极片10抓取并放置于第一上料工位611,第二上料机械手820用于将第二传送带120上的负极片20抓取并放置于第二上料工位621;第一转盘610带动正极片10旋转移动至第一下料工位613时,叠片机械手200从第一下料工位613抓取正极片10并放置于叠片平台300上,第二转盘620带动负极片20旋转移动至第二下料工位623时,叠片机械手200从第二下料工位623抓取负极片20并放置于叠片平台300上。

[0048]

在一实施例中,参阅图1,第一转盘610具有第一除尘工位612,第二转盘620具有第二除尘工位622,电芯叠片设备还包括第一吸尘机构和第二吸尘机构(图未示),第一吸尘机构用于第一转盘610带动正极片10转动至第一除尘工位612时进行除尘,第二吸尘机构用于第二转盘620带动负极片20移动至第二除尘工位622时进行除尘。在一实施方式中,第一转盘610旋转90度后,正极片10转动至第一吸尘工位,且正对第一吸尘机构,第二转盘620旋转90度后,负极片20转动至第二吸尘工位,且正对第二吸尘机构。

[0049]

在一实施例中,参阅图1,电芯叠片设备还包括第一ccd视觉检测机构710和第二ccd视觉检测机构720,第一ccd视觉检测机构710和第二ccd视觉检测机构720均可包括用于拍照的ccd相机和用于处理拍摄得到的图像的处理器。第一ccd视觉检测机构710用于检测位于第一传送带110上的正极片10的外观和尺寸是否合格,第二ccd视觉检测机构720用于检测位于第二传送带120上的负极片20外观和尺寸是否合格。采用ccd视觉检测,能避免人为检测的误差,当检测到不合格品时,将对应传送带上的极片剔除,避免坏品流入后工序,造成安全质量隐患。

[0050]

在一实施例中,参阅图1,电芯叠片设备还包括第三ccd视觉检测机构730、第四ccd视觉检测机构740和第五ccd视觉检测机构750。叠片机械手200设置有两个,分别为第一叠片机械手210和第二叠片机械手220;第三ccd视觉检测机构730与第一叠片机械手210通讯连接,第四ccd视觉检测机构740与第二叠片机械手220通讯连接;第三ccd视觉检测机构730用于获取第一转盘610旋转至第一下料工位613时正极片10的对位图像信息,第四视觉检测机构用于获取第二转盘620旋转至第二下料工位623时负极片20的对位图像信息,上述的对位图像信息为极片在各自转盘的下料工位上的偏移图像信息,这样可为对应的叠片机械手200的调整纠偏提供依据。也就是说,叠片机械手200可根据对应的ccd视觉检测机构获取的对位图像信息,叠片机械手200可及时调整姿态,这样在叠片的过程中各极片的对齐度更高,能提高叠片的合格率;同时,由于取消了传统的机械定位方式,采用无接触的定位检测方式,不会出现极片边缘掉粉尘的质量隐患,提高了成品的合格率。第五ccd视觉检测机构750用于实时监测叠片平台300上正极片10和负极片20叠片的对齐度,检测合格的叠片电芯1进入下一工序,检测不合格的叠片电芯可手动取出,或者,可以在下料机械手400的附近设置不良品料盒410,通过下料机械手400将不合格的叠片电芯从叠片平台300抓取放置该不良品料盒410中。

[0051]

在一实施例中,请参阅图1,电芯叠片设备还包括第一剔除机构130和第二剔除机构140,第一剔除机构130与第一ccd视觉检测机构710通讯连接,当第一ccd视觉检测机构

710检测到正极片10的外观和尺寸不合格时,第一剔除机构130剔除第一传送带110上外观和尺寸不合格的正极片,并放入旁边的第一收集盒131中;第二剔除机构140与第二ccd视觉检测机构720通讯连接,当第二ccd视觉检测机构720检测到负极片20的外观和尺寸不合格时,第二剔除机构140剔除第二传送带120上外观和尺寸不合格的负极片,并放入旁边的第二收集盒141中。通过设置第一剔除机构130和第二剔除机构140,可自动剔除输送机构100上不合格的正极片和负极片,防止坏品流入后工序,造成安全质量隐患。下料机械手400构成第三剔除机构,第五ccd视觉检测机构750检测到对叠片后对齐度不合格的叠片电芯时,下料机械手400抓取该叠片电芯放置于旁边的不良品料盒410中。

[0052]

在下料机械手400的附近设有输送带910,输送带910上放置有托盘920,完成贴胶后,下料机械手400从贴胶平台500抓取完成贴胶的叠片电芯1,并放置在托盘920中,也可以另外设置机械手,抓取完成贴胶的叠片电芯1并放置在托盘920中。

[0053]

由于电芯叠片设备无需隔膜机构,从根本上解决了隔膜起皱产生的安全隐患;电芯叠片设备在对应位置分别设置ccd视觉检测机构,实现了叠片过程中的在线监测,防止人为检测的误差,避免坏品流入后工序,造成安全质量隐患;叠片过程中取消传统的料盒装极片和机械定位的方式,不会出现吸多片,极片边缘掉粉尘等质量隐患,提高了成品的合格率。

[0054]

参阅图1,以下对电芯叠片设备的叠片过程进行描述:

[0055]

在第一传送带110上间隔放置多个正极片10,在第二传送带120上间隔放置多个负极片20;第一ccd视觉检测机构710对下方的各正极片10进行检测,第二ccd视觉检测机构720对下方的各负极片20进行检测,外观和尺寸不合格的正极片、负极片分别由第一剔除机构130、第二剔除机构140抓取放置在对应侧的料盒中,外观和尺寸合格的正极片10、负极片20则继续随第一传送带110、第二传送带120输送至下游;第一上料机械手810抓取正极片10放置在第一转盘610上,第一转盘610顺时针旋转90度,第一吸尘机构对正极片10进行除尘操作,第一转盘610继续旋转180度,第三ccd视觉检测机构730对正极片10进行拍照并获取正极片10的对位图像信息,第一叠片机械手210根据该对位图像信息调整姿态;第二机械手抓取负极片20放置在第二转盘620上,第二上料机械手820抓取负极片20放置在第二转盘620上,第二转盘620逆时针旋转90度,第二吸尘机构对负极片20进行除尘操作,第二转盘620继续旋转180度,第四ccd视觉检测机构740对负极片20进行拍照并获取负极片20的对位图像信息,第二叠片机械手220根据该对位图像信息调整姿态;第二叠片机械手220抓取第二转盘620上的负极片20放置在叠片平台300上,第一叠片机械手210抓取第一转盘610上的正极片10放置在叠片平台300上的负极片20上,重复多次上述步骤,直至叠片平台300上极片层数达到预定值时,形成叠片电芯1,下料机械手400此时将叠片平台300上的叠片电芯1抓取放置于贴胶平台500上,然后第一贴胶机511和第二贴胶机512对叠片电芯1进行贴胶;完成贴胶后,下料机械手400将贴胶平台500完成贴胶的叠片电芯1抓取放置于旁边输送带910上的托盘920中;重复上述步骤,可依次得到多个叠片电芯1。

[0056]

请一并参阅图2至图5,现对本实用新型实施例提供的叠片电芯1进行说明。叠片电芯1适于上述实施例的电芯叠片设备,该叠片电芯1包括层叠交替叠置的正极片10和负极片20。正极片10包括正极集流体11、正极涂层12和固态电解质层13,正极涂层12形成于正极集流体11的上下表面,固态电解质层13形成于正极涂层12远离正极集流体11的表面上。正极

涂层12可通过浆料涂布在正极集流体11上,再通过烘箱烘干形成,其中的浆料可由正极材料(三元ncm、磷酸铁锂、锰酸锂或钴酸锂)、导电剂、粘结剂、溶剂混合制成;固态电解质涂层可通过将固态电解质、粘结剂、溶剂制成溶液,将溶液涂布在附有正极涂层12的正极集流体11的上下表面,然后放入烤箱烘干,固态电解质包括氧化物固态电解质(如锂镧锆氧)、硫化物(如lps)、聚合物(如聚氧化乙烯)。正极集流体11完成涂布和烘干操作后,再通过模具裁切成预定尺寸的多个正极片10。

[0057]

负极片20包括负极集流体21和负极涂层22,负极涂层22形成于负极集流体21的上下表面。负极涂层22可通过在负极集流体21的上下表面涂布浆料,再放入烤箱烘干形成,其中的浆料可由负极材料(石墨、氧化硅、硬碳或硅碳)、导电剂、粘结剂、溶剂混合制成。负极集流体21完成涂布和烘干操作后,再通过模具裁切成预定尺寸的多个负极片20。正极片10和负极片20的大小尺寸相等,正极片10的横截面和负极片20的横截面均呈矩形。正极片10和负极片20完成裁切后,可通过电芯叠片设备进行叠片、贴胶等操作,由于电芯取消了隔膜,故在叠片过程中不会出现隔膜起皱、错位产生的不良品和安全隐患,提高了设备的作业效率和产品合格率;对应的电芯叠片设备中也可取消与隔膜相关的放卷纠偏等机构,能简化设备结构,降低生产成本,实现固态电池的叠片。

[0058]

本实用新型提供的叠片电芯1,与现有技术相比,正极片10的外层为固态电解质层13,正极片10和负极片20交替叠置形成的电芯取消了隔膜,这样在叠片的过程中没有隔膜的参与,不会出现隔膜起皱、错位产生的不良品和安全隐患,能有效提高设备的作业效率和产品合格率;对应的电芯叠片设备中也可取消与隔膜相关的放卷纠偏等机构,能简化设备结构,降低生产成本。

[0059]

在一实施例中,正极集流体11可以但不限于采用铝箔,负极集流体21可以但不限于采用铜箔。具体制作时,可以在铝箔的两面制作正极涂层12和固态电解质层13,在铜箔的两面制作负极涂层22,正极片10和负极片20中各涂层的厚度可根据实际应用需求进行设置。如图6、图7所示,正极片10的一端设有正极耳14,负极片20的一端设有负极耳23,正极片10和负极片20完成叠片后,形成叠片电芯1(裸电芯),正极耳14和负极耳23位于叠片电芯1相对的两端。

[0060]

在一实施例中,请参阅图3,叠片电芯1的底部和顶部均为负极片20,也就是说,最后制成的叠片电芯1,其负极片20的总数量比正极片10的总数量大一个,沿层叠方向,叠片电芯1两相对的最外层的极片均为负极片20,叠片电芯1相对的两侧形成较好的对称结构,这样叠片压合时受力较为均衡。

[0061]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。