1.本实用新型属于弹簧制造加工领域,涉及一种扭簧绕制工装。

背景技术:

2.目前用于扭簧生产的方法多为无心绕制,采用自动绕簧设备进行加工,自动绕簧设备为绕簧机,绕簧加工时效率较高,但一般只适用于旋绕比不超过4~22的扭簧。一些大旋绕比 (大于22)的扭簧绕制机绕制时成型困难,旋绕比小的扭簧(小于4)会造成设备切断芯轴折断,上述情况下多采用有心绕制的方法进行扭簧加工,有心绕制设备简单,价格低廉,维修方便,适应性强,航空领域使用的弹簧品种多、批量小,此种绕制方法仍在航空工厂普遍应用。

技术实现要素:

3.本实用新型的目的是:提供一种能够有效解决超出常规旋绕比和一些形状特殊的扭簧绕制工装。

4.本实用新型的技术方案是:提供一种扭簧绕制工装,所述绕制工装包括支座1、定位销 2、旋筒3和插销5;

5.定位销2的一端穿设于支座1,另一端穿设于旋筒3;旋筒3的端口部位设置有凸台30;支座1的一端设置有第一限位槽10和第二限位槽11;

6.扭簧绕制时,u型钢丝的一端穿过第一限位槽10或第二限位槽11,并与定位销2接触;插销5插入支座1端部的限位孔,用于对u型钢丝进行限位;旋筒3旋转,凸台30带动所述 u型钢丝的一端旋转,成型单侧扭簧。

7.可选地,所述绕制工装还包括手柄4,手柄4与旋筒3的手柄安装通孔间隙配合。

8.可选地,插销5右侧为带滚花的圆柱体。

9.可选地,定位销2穿设于支座1一端的直径小于穿设于旋筒3一端的直径。

10.可选地,旋筒3与定位销2间隙配合。

11.可选地,定位销2垂直于支座1,并垂直于第一限位槽10和第二限位槽11的中心线。

12.本实用新型的优点是:提供一种适用各种旋绕比的平列双扭簧绕制工装,并提供了针对性的绕制成型方法,通过控制工装的尺寸精度,可以有效提高扭簧产品的精度,解决了因旋绕比过大、旋绕比过小、形状特殊等因素造成的问题,相对于现有扭簧无心绕制自动绕制技术,具有较大的技术进步和显著的技术效果。

附图说明

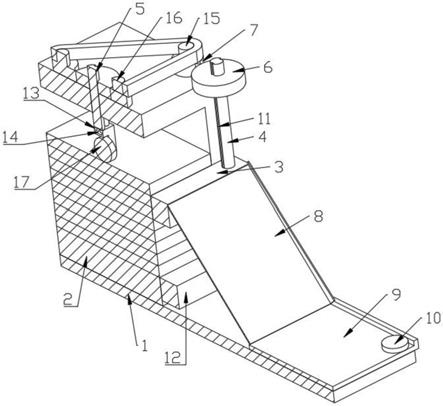

13.图1是本发明扭簧绕制工装结构示意图;

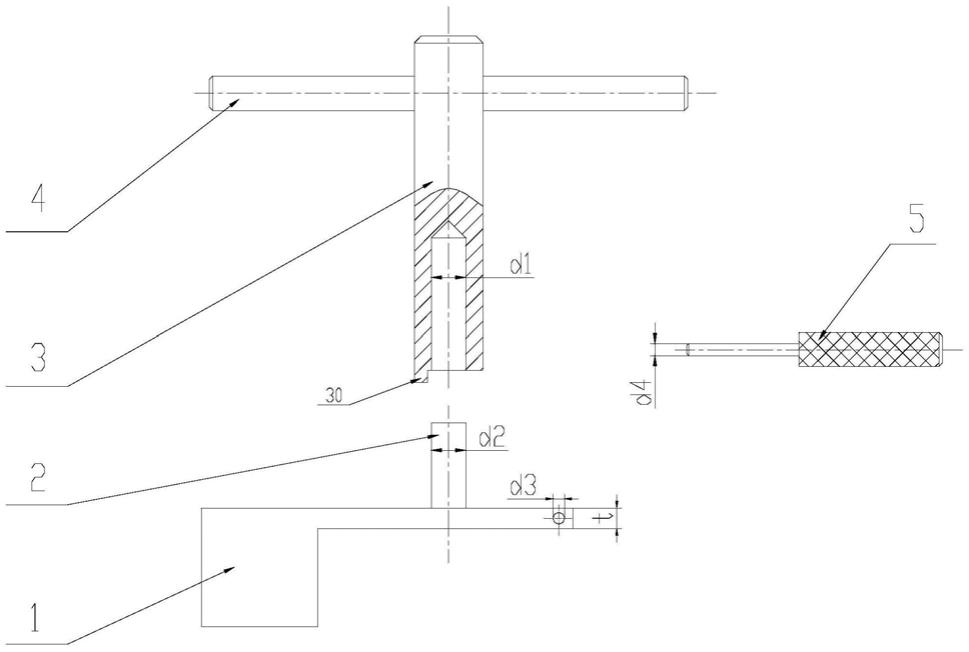

14.图2是支座俯视图;

15.图3是扭簧绕制正视图;

16.图4是扭簧绕制俯视图;

17.其中,1

‑

支座、2

‑

定位销、3

‑

旋筒、4

‑

手柄、5

‑

插销。

具体实施方式

18.下面结合附图和实施例对本发明做进一步说明:

19.请参阅图1和图2,其是本实施例扭簧绕制工装的结构示意图。所述扭簧绕制工装包括支座1、定位销2、旋筒3、手柄4和插销5五部分。

20.定位销2的一端穿设于支座1,另一端穿设于旋筒3;旋筒3的端口部位设置有凸台30;支座1的一端设置有第一限位槽10和第二限位槽11。手柄4与旋筒3的手柄安装通孔间隙配合。定位销2垂直于支座1,并垂直于第一限位槽10和第二限位槽11的中心线。

21.扭簧绕制时,u型钢丝的一端穿过第一限位槽10或第二限位槽11,并与定位销2接触;插销5插入支座1端部的限位孔,用于对u型钢丝进行限位;旋筒3旋转,凸台30带动所述 u型钢丝的一端旋转,成型单侧扭簧。

22.图2是支座俯视图,如图2所示,支座1的厚度t和支座1的长度l1均由扭簧的性能要求所确定;限位孔的直径d3约为厚度t的2/3,与插销5限位轴间隙配合。插销5的限位轴直径为d4。第一限位槽10和第二限位槽11的宽度为l3;限位孔侧壁到第一限位槽10底端的距离为l2。

23.定位销2的外径d2由扭簧的性能要求确定,约为0.75~0.85扭簧的内径,定位销2的长度根据加工需要确定,定位销2与支座1上的通孔间隙配合,避免孔与定位销2的间隙过大,造成定位销摆动,影响产品精度。定位销2的外径d2大于支座1通孔d5的内径。

24.所述旋筒3一端的定位孔d1与定位销2进行间隙配合,手柄4与旋筒3间隙配合。

25.所述插销5与支座1限位孔间隙配合,插销5的右侧为圆柱体滚花,便于插拔。

26.图3是扭簧绕制正试图、图4是扭簧绕制俯视图,结合图3和图4所示,本实施例,利用所述的扭簧绕制工装进行扭簧绕制的方法,其实施过程如下所述:

27.先将用于绕制扭簧的金属丝加工成u型,将u型金属丝放入一侧限位槽,插入插销进行限位,插入定位销,旋筒放入定位销,开始扭簧并圈紧密绕制,绕制完成后,拔掉限位销,调整扭簧方向,放入另一侧限位槽,按照上述步骤加工扭簧另一侧扭簧并圈紧密圈,完成扭簧成型。由于本发明绕制的扭簧产品尺寸均由工装保证,通过控制工装的尺寸和工装的结构能够很好控制扭簧精度,也可加工不同旋绕比和特殊形状的扭簧,相对于现有无心绕制(绕簧机)所制得的扭簧精度明显较高,相对于现有技术具有显著的技术进步。

28.本实施例,以具体尺寸金属丝为例:

29.金属丝为黄铜丝,直径为1mm,扭簧内径为10mm,两侧扭簧并圈紧圈间的距离为5mm,扭簧并圈紧密部分中心到u型间的距离为20mm,扭簧单侧有效圈数n为3圈。

30.其中:t为5mm,d1约为7.5~8mm,d2约为7.4~7.9mm,d3约为3.3mm,d4约为3.2mm, d5设为6mm,l1为20mm,l2为1mm,l3为1.2mm。

技术特征:

1.一种扭簧绕制工装,其特征在于,所述绕制工装包括支座(1)、定位销(2)、旋筒(3)和插销(5);定位销(2)的一端穿设于支座(1),另一端穿设于旋筒(3);旋筒(3)的端口部位设置有凸台(30);支座(1)的一端设置有第一限位槽(10)和第二限位槽(11);扭簧绕制时,u型钢丝的一端穿过第一限位槽(10)或第二限位槽(11),并与定位销(2)接触;插销(5)插入支座(1)端部的限位孔,用于对u型钢丝进行限位;旋筒(3)旋转,凸台(30)带动所述u型钢丝的一端旋转,成型单侧扭簧。2.根据权利要求1所述的绕制工装,其特征在于,所述绕制工装还包括手柄(4),手柄(4)与旋筒(3)的手柄安装通孔间隙配合。3.根据权利要求1所述的绕制工装,其特征在于,插销(5)右侧为带滚花的圆柱体。4.根据权利要求1所述的绕制工装,其特征在于,定位销(2)穿设于支座(1)一端的直径小于穿设于旋筒(3)一端的直径。5.根据权利要求1所述的绕制工装,其特征在于,旋筒(3)与定位销(2)间隙配合。6.根据权利要求1所述的绕制工装,其特征在于,定位销(2)垂直于支座(1),并垂直于第一限位槽(10)和第二限位槽(11)的中心线。

技术总结

本实用新型属于弹簧制造加工领域,涉及一种扭簧绕制工装,由支座(1)、定位销(2)、旋筒(3)组成;定位销(2)的一端穿设于支座(1),另一端穿设于旋筒(3);旋筒(3)的端口部位设置有凸台(30);支座(1)的一端设置有第一限位槽(10)和第二限位槽(11)。该扭簧绕制工装能有效提高扭簧产品的加工精度,通过调整定位销的外径尺寸,适用不同旋绕比的扭簧,定位孔与限位槽之间的距离能够加工不同规格的扭簧产品。间的距离能够加工不同规格的扭簧产品。间的距离能够加工不同规格的扭簧产品。

技术研发人员:杜明明 陈清 王超

受保护的技术使用者:合肥江航飞机装备股份有限公司

技术研发日:2020.12.04

技术公布日:2021/11/28

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。