1.本发明涉及纳米晶磁芯技术领域,尤其涉及一种纳米晶磁芯的制备方法及纳米晶磁芯。

背景技术:

2.随着电子行业小型化的发展趋势,对电子元件的性能要求也越来越高,叠合式纳米晶磁芯在1khz

‑

1000khz范围内具有高磁导率、高饱和磁感应强度、低损耗、良好温度特性和温度稳定性等优点,为较好的新型绿色节能材料,其性能远远高于常用的铁氧体磁芯,广泛应用于信息通讯和电力电子行业,推动并实现了电子产品高频化、小型化和环保节能。

3.纳米晶带材柔性大,强度低,容易弯曲变形;同时直接模切后的纳米晶磁芯的边角为直角,绕线时容易刮伤漆包线。故目前市场上只能采用绕制的方式制备环型纳米晶磁芯、跑道型纳米晶磁芯,无法通过模切的方法制备其它形状的纳米晶磁芯。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.本发明的目的在于提供一种纳米晶磁芯的制备方法及纳米晶磁芯,以解决现有技术中纳米晶磁芯结构强度低、容易弯曲变形、形状结构单一等问题。

6.为达此目的,本发明采用以下技术方案:

7.一种纳米晶磁芯的制备方法,包括如下步骤:

8.a、将晶化处理的纳米晶带材多层叠合,每层纳米晶带材之间通过条形胶带粘连,相邻的纳米晶带材之间具有空隙;

9.b、将叠合后的纳米晶带材进行模切,模切成指定形状的磁芯;

10.c、将纳米晶磁芯进行真空含浸处理,使含浸液浸入纳米晶磁芯的空隙中;

11.d、对含浸后的纳米晶磁芯进行烘烤,使含浸液固化;

12.e、对纳米晶磁芯进行喷漆。

13.作为上述纳米晶磁芯的制备方法的可选方案,所述步骤a之前还包括步骤:

14.s1、将纳米晶带材在退火炉中晶化反应;

15.s2、将条形胶带与纳米晶带材贴合、裂片,得到产品设计所需要的磁导率。

16.作为上述纳米晶磁芯的制备方法的可选方案,所述步骤b具体包括:

17.b1、将叠合后的纳米晶采用刀模进行冲切;

18.b2、将冲切后的纳米晶定位贴合形成需要的厚度,形成纳米晶磁芯。

19.作为上述纳米晶磁芯的制备方法的可选方案,所述步骤b1中,纳米晶磁芯的绕线部位在进行冲切时冲切成不同的宽度,以使叠合后纳米晶磁芯的绕线部位的顶部和底部的纳米晶的宽度较窄,中间部位的纳米晶的宽度较宽,使纳米晶磁芯的绕线部位形成工艺台阶。

20.作为上述纳米晶磁芯的制备方法的可选方案,所述步骤e具体包括:

21.对固化后的纳米晶磁芯的外层进行喷涂,喷涂层在工艺台阶处形成喷涂倒角,以使绕线时漆包线不被刮伤。

22.作为上述纳米晶磁芯的制备方法的可选方案,所述步骤c中的含浸液为树脂含浸液,固化温度为120

‑

200℃。

23.一种纳米晶磁芯,包括多层纳米晶带材,所述纳米晶带材之间通过条形胶带粘接,所述纳米晶带材之间具有空隙,所述空隙中填充有固化树脂。

24.作为上述纳米晶磁芯的可选方案,所述纳米晶磁芯包括顶部纳米晶带材、中间层纳米晶带材、底部纳米晶带材,其中顶部纳米晶带材和底部纳米晶带材的宽度比中间纳米晶带材的宽度窄,以形成工艺台阶。

25.作为上述纳米晶磁芯的可选方案,所述纳米晶磁芯的外表面涂有漆层。

26.作为上述纳米晶磁芯的可选方案,所述含浸液为树脂含浸液。

27.本发明的有益之处在于:本发明在纳米晶磁芯制备时在纳米晶带材叠合粘接后,使纳米晶带材之间形成空隙,在对纳米晶磁芯进行含浸处理时,含浸液就能浸入空隙中,含浸液固化后使得整个纳米晶磁芯的结构强度较大,不容易弯曲变形。

28.另外,本发明的纳米晶磁芯采用定位套冲的方式提高叠合的精度,能做到尺寸公差小于

±

0.2mm。本发明的纳米晶磁芯还可以在纳米晶磁芯的绕线处形成工艺倒角,确保绕线时漆包线不易刮伤。

附图说明

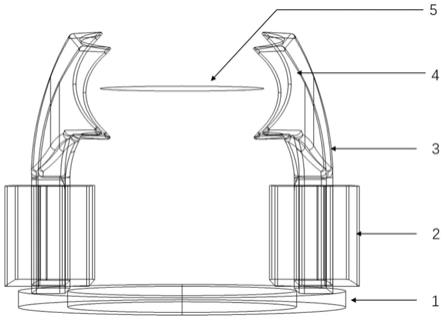

29.图1是本发明中纳米晶磁芯的结构示意图;

30.图2是本发明中纳米晶磁芯的制作过程示意图;

31.图3是本发明中纳米晶磁芯的另一结构示意图;

32.图4是本发明图3中纳米晶磁芯的侧视结构示意图;

33.图5是本发明图3中纳米晶磁芯的截面结构示意图。

34.图中:

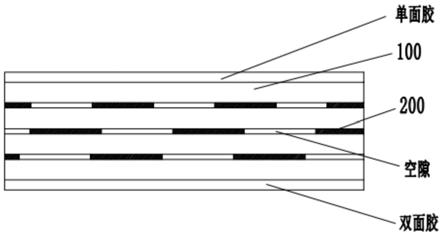

35.100、纳米晶带材;200、条形胶带。

具体实施方式

36.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

37.在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

38.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。

39.在本实施例的描述中,术语“上”、“下”、“左”、“右”等方位或位置关系为基于附图

所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

40.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

41.本发明提供了一种纳米晶磁芯的制备方法。纳米晶磁芯的制备方法包括如下步骤:

42.a、将经过晶化处理的纳米晶带材100多层叠合(如图1所示),每层纳米晶带材100之间通过条形胶带200粘连,相邻的纳米晶带材100之间具有空隙(如图1);

43.b、将叠合后的纳米晶带材进行模切,模切成指定形状的磁芯;

44.c、将纳米晶磁芯进行真空含浸处理,使含浸液浸入纳米晶磁芯的空隙中;

45.d、对含浸后的纳米晶磁芯进行烘烤,使含浸液固化。

46.e、对纳米晶磁芯进行喷漆。

47.具体的,含浸液例如可以采用树脂含浸液,例如环氧树脂。以上步骤使得纳米晶带材100之间的空隙中填充了树脂含浸液,待树脂含浸液固化完成后,纳米晶磁芯的强度较高,不易弯曲变形。步骤d中的固化温度为120

‑

200℃。

48.如图1所示,可以理解的是,条形胶带200为双面胶,以使条形胶带200可以同时粘合位于条形胶条上方和下方的纳米晶带材。如图1,叠合后的纳米晶带材的底部设置有双面胶,以便于将叠合后的纳米晶带材冲切后继续通过底部的双面胶粘合,形成更厚的纳米晶磁芯。纳米晶带材的顶部设置有单面胶,该单面胶可以为黑色,而底部的双面胶以及条形胶带200均可以为透明的。

49.请参考图1,于一实施例中,纳米晶带材100的厚度约为20um,而各胶带的厚度可以相同,也可以不同。于一实施例中,叠合后的纳米晶带材100的顶部的单面胶为10um黑色单面胶,叠合后的纳米晶带材100的底部的双面胶为10um透明双面胶,条形胶带200为5um透明双面胶。图1中,采用了4层纳米晶带材100叠合。

50.步骤b中可采用套冲工艺(多次模切工艺)对叠合后的纳米晶带材进行模切,采用定位套冲的方式可以提高定位叠合的精度,能做到尺寸公差小于

±

0.2mm。步骤e中喷漆为喷涂环保漆。

51.进一步的,步骤a之前还包括步骤:

52.s1、将纳米晶带材在退火炉中晶化反应;

53.s2、将条形胶带与纳米晶带材贴合、裂片,得到产品设计所需要的磁导率。

54.进一步的,步骤b具体包括:

55.b1、将叠合后的纳米晶采用刀模进行冲切;

56.b2、将冲切后的纳米晶定位贴合形成需要的厚度,形成纳米晶磁芯。

57.具体的,如图1所示,步骤a中叠合的纳米晶带材100为4层,4层纳米晶带材100无法满足实际需要,实际的纳米晶磁芯还需要更厚的纳米晶带材层。因此,将叠合后的纳米晶采用刀模进行冲切后,需要继续叠合,形成所需厚度的纳米晶磁芯。另外,本发明中,之所以将冲切后的纳米晶带材100继续叠合,是为了在叠合后形成工艺台阶,以使喷漆后工艺台阶处形成倒角,避免绕线时漆包线被刮伤,具体如下文。

58.步骤b1中,纳米晶磁芯的绕线部位在进行冲切时冲切成不同的宽度,以使叠合后

纳米晶磁芯的绕线部位的顶部和底部的纳米晶的宽度较窄,中间部位的纳米晶的宽度较宽,形成工艺台阶。

59.具体的,参考图2,本发明实施例中,以将4层纳米晶带材100分别放置在顶部和底部,20层纳米晶带材100放置在中间位置来制作纳米晶磁芯的方案为例来说明。如图2所示的顶部的4层纳米晶带材100和底部的4层纳米晶带材100均采用图1所示的结构(由于图2所示的结构是将图1所示的结构进行了冲切,在两侧冲切出了绕线的位置,因此图2所示的结构看着呈工字型),图2所示的中间的20层纳米晶带材100采用将图1所示的结构四个叠合就形成了20层纳米晶带材100了。图2所示中,顶部的4层纳米晶带材100看成一个整体,底部的4层纳米晶带材100看成一个整体,中间的20层纳米晶带材100看成一个整体,三个整体的绕线位置的宽度不一致,顶部的4层纳米晶带材100的宽度d1小于中间的20层纳米晶带材100的宽度d2,底部的4层纳米晶带材100的宽度d3也小于中间的20层纳米晶带材100的宽度d2,这样,在将三者叠合后,可在叠合后的纳米晶磁芯的边缘形成倒角,叠合后如图3所示。请参考图3至图5,在纳米晶磁芯的边缘形成有工艺台阶,这样在经过后续的喷涂处理后,喷涂的漆层堆积在工艺台阶处形成倒角,确保绕线时漆包线不易刮伤。

60.本发明中采用冲出不同宽度的纳米晶然后叠合的方式来形成工艺台阶,通过喷涂漆层的堆积形成倒角。而现有技术中,纳米晶磁芯是无法通过冲切制备倒角的。

61.图2所示中,顶部的4层纳米晶带材100的厚度约为0.1mm,底部的4层纳米晶带材100的厚度约为0.1mm,中间的20层纳米晶带材100的厚度约为0.5mm。

62.进一步的,步骤e具体包括:

63.对固化后的纳米晶磁芯的外层进行喷涂,喷涂层在工艺台阶处形成喷涂倒角,以使绕线时漆包线不被刮伤。

64.喷涂可进一步提升纳米晶磁芯的强度。

65.采用本发明制作的纳米晶磁芯不仅强度较高,不易弯折变形,并且纳米晶磁芯边缘具有倒角,避免绕线时漆包线刮伤。同时,采用本发明制作的纳米晶磁芯具有较高的叠合精度,能做到尺寸公差小于

±

0.2mm。另外,采用本发明制作的纳米晶磁芯具有较高的性能。

66.实施例一

67.1、将纳米晶带材在退火炉中晶化反应;

68.2、将胶带和纳米晶贴合裂片,得到产品设计所需要的磁导率(最终叠合后使得磁芯的电感满足需求);然后将纳米晶多层叠合(一般先叠合3

‑

5层纳米晶);

69.3、采用刀模进行一次冲切,然后将多层纳米晶定位贴合成要求的厚度;最后采用套冲工艺模切成型;

70.4、采用真空含浸工艺,在120℃

‑

200℃下加热固化;

71.5、最后磁芯外层喷涂固化处理。

72.实施例二

73.10、将厚度约为20um纳米晶带材在退火炉中晶化反应;

74.20、将条形胶带和纳米晶贴合裂片,得到产品设计所需要的磁导率(最终叠合后使得磁芯的电感满足需求);然后将纳米晶多层叠合(以4层为例);其中纳米晶带材之间采用条形胶黏连,使得纳米晶之间存有空隙;

75.30、采用刀模进行冲切,然后将多层纳米晶定位贴合成要求的厚度;定位套冲后磁

芯的绕线位置设计工艺台阶(即倒角,外层纳米晶在该位置比内层尺寸略小),喷涂时固化剂在台阶处堆积形成倒角从而防止绕线时刮伤;

76.40、将模切后的纳米晶磁芯进行真空含浸处理,确保含浸液(如树脂含浸液等)充分浸入纳米晶之间的空隙处,通过加热固化使得柔软的纳米晶磁芯具有较高的强度;

77.50、最后磁芯外层喷涂处理,不仅仅使得纳米晶磁芯强度进一步提升,同时漆层堆积在工艺台阶处形成倒角,确保绕线时漆包线不易刮伤。

78.本发明还公开一种纳米晶磁芯,纳米晶磁芯为软磁纳米晶磁芯。参考图1,纳米晶磁芯包括多层纳米晶带材100,纳米晶带材100之间通过条形胶带200粘接,、纳米晶带材100之间具有空隙,空隙中填充有固化的含浸液。含浸液例如可以采用树脂含浸液,当然也可以采用其它的含浸液,在此不作限制。纳米晶带材100之间填充有固化的树脂含浸液,使得纳米晶磁芯具有较高的强度,不易弯折变形。

79.纳米晶磁芯包括层顶部纳米晶带材、中间层纳米晶带材、底部纳米晶带材,其中顶部纳米晶带材和底部纳米晶带材的宽度比中间纳米晶带材的宽度窄,以形成倒角工艺台阶。

80.于一具体的实施例中,如图2所示,纳米晶磁芯包括28层纳米晶带材,其中顶部4层和底部4层纳米晶带材的宽度比中间20层纳米晶带材的宽度窄,以形成倒角。

81.纳米晶磁芯的外表面涂有漆层。漆层通过喷涂的方式喷在纳米晶磁芯表面,喷涂时漆层堆积在工艺台阶处,形成具有倒角的漆层,确保绕线时漆包线不易刮伤。

82.同时,本发明的纳米晶磁芯定位叠合精度高,能做到位置公差小于

±

0.2mm。

83.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。