1.本发明属于锂离子电池领域,涉及锂离子电池中的固态聚合物固态电解质及其制备方法,具体提供一种玻璃纤维多孔膜支撑的多氟化基团聚合物固态电解质材料及其制备方法。

背景技术:

2.随着社会对现代化进程的持续推进,对能源的需求也越来越大;锂离子电池的高能量密度及功率密度,确保了其在能量储存领域的重要地位,然而现阶段锂离子电池中所用的电解质往往为液态具有可燃性的有机电解液,在实际使用过程中存在很大的安全隐患。

3.使用固态聚合物固态电解质来代替传统的电解液能从根源上解决锂离子电池在使用中的安全问题;除了安全性外,固态聚合物固态电解质还同时兼具耐高电压、易加工成型、质量轻强度高、与电极材料反应活性低及粘弹性好等优点,被认为是十分具有开发前景的锂离子电池电解质。通常按照是否加入液态增塑剂,聚合物固态电解质被分为全固态聚合物固态电解质和凝胶聚合物固态电解质两类。当没有液态增塑剂存在时,全固态聚合物固态电解质传导锂离子主要与锂离子与聚合物链段的相互作用,以及聚合物链段的运动能力相关,主要发生在聚合物非晶区域;然而聚合物往往结晶性较强,致使可作为锂离子迁移的自由体积较少,虽然电化学稳定性及对电极稳定性较好,但离子导电率低。在凝胶聚合物固态电解质中,锂离子迁移主要是在电解液中进行,聚合物只作为骨架起支撑作用;由于电解液增塑剂的存在,凝胶聚合物固态电解质往往具有较高的离子电导率,但机械强度不高,且没办法避免由于电解液分解而带来的安全隐患。

技术实现要素:

4.本发明的目的在于针对上述聚合物固态电解质的缺点,提供一种多氟化基团聚合物固态电解质材料及其制备方法;本发明多氟化基团聚合物固态电解质在室温下具有高离子电导率和高锂离子迁移数,且具有较高的机械强度,由于避免了使用液体电解液,因此也避免了由于液态电解液分解而带来的安全隐患。

5.为了实现上述目的,本发明采用的技术方案为:

6.一种多氟化基团聚合物固态电解质材料,其特征在于,所述多氟化基团聚合物固态电解质材料由增塑剂、多氟化基团聚合物与锂盐共混构成,其中,增塑剂为25~30重量份,聚合物基体为60~65重量份,锂盐为10

‑

15重量份;所述聚合物基体为甲基丙烯酸甲酯和丙烯酸十二氟庚酯单体聚合构成的多氟化基团聚合物。

7.进一步的,所述多氟化基团聚合物基体的分子结构为:

[0008][0009]

其中,n和m表示重复单元的摩尔数,且n:m为1:(1

‑

2)。

[0010]

更进一步的,所述多氟化基团聚合物的分子量(mw)可在50,000至1,000,000,具体的为100,000至300,000的范围内。

[0011]

进一步的,所述增塑剂为丁二腈塑性晶体,丁二腈的加入量为多氟化基团聚合物的1/4

‑

1/2。

[0012]

进一步的,所述锂盐为双三氟甲烷磺酰亚胺锂与二氟草酸硼酸锂两种,其中,二氟草酸硼酸锂与双三氟甲烷磺酰亚胺锂的质量比例为1:(1

‑

10),锂盐的加入质量为多氟化基团聚合物的1/10~1/7。

[0013]

进一步的,所述多氟化基团聚合物的制备方法,包括以下步骤:

[0014]

步骤1.按照摩尔比1:1准确称取甲基丙烯酸甲酯和丙烯酸十二氟庚酯溶液,并溶于乙酸丁酯中,溶解过程为:在60

‑

90℃持续搅拌1

‑

5h,得到均匀透明溶液;

[0015]

步骤2.选择过硫酸铵作为聚合反应的引发剂,其加入质量为丙烯酸十二氟庚酯质量的0.1

‑

0.5%;选择十八硫醇作为扩链改性剂,其加入质量仍为丙烯酸十二氟庚酯质量的0.1

‑

0.5%;将引发剂和扩链改性剂置于步骤1制得的均匀透明溶液中;

[0016]

步骤3.将步骤2所得混合物溶液置于密闭容器中封口,并在60

‑

90℃继续反应3

‑

6h,得到粘性流体;

[0017]

步骤4.将步骤3所得产物多次沉淀纯化,得到多氟化基团聚合物产物。

[0018]

进一步的,所述多氟化基团聚合物固态电解质材料的制备方法,包括以下步骤:

[0019]

步骤1.将锂盐置于氩气气氛的手套箱中50

‑

80℃加热1

‑

5h,以充分去除水分;

[0020]

步骤2.将锂盐、增塑剂、聚合物基体溶解于乙腈/n

‑

甲基吡咯烷酮混合溶剂中,得到混合溶液;

[0021]

步骤3.将步骤2所得混合溶液在50

‑

80℃磁力搅拌1

‑

5h,得到均匀的电解质浆料;

[0022]

步骤4.将干燥好的玻璃纤维多孔膜浸入步骤3所得电解质浆料中5~10min后,取出并在干燥箱中干燥,得到多氟化基团聚合物固态电解质材料。

[0023]

进一步的,所述步骤2中,乙腈/n

‑

甲基吡咯烷酮混合溶剂中所述乙腈与n

‑

甲基吡咯烷酮的体积比为1:1,溶剂占混合溶液(锂盐 增塑剂 聚合物基体 溶剂)质量的1/5。

[0024]

本发明的工作原理在于:

[0025]

聚合物由活性的甲基丙烯酸十二氟庚酯单体和惰性的甲基丙烯酸甲酯单体共聚聚合构成,如下所示:

[0026][0027]

其中,甲基丙烯酸甲酯重复单元保证了聚合物的机械强度,使得在充放电过程中电解质膜具有足够的强度来抑制锂枝晶的持续生长;丙烯酸十二氟庚酯中的氟碳基团,可以作为路易斯碱性位点来吸附路易斯酸性的锂离子,为锂离子的迁移提供通道;并且柔性的侧链起到了溶剂化和脱溶剂作用,有利于电解质中负电荷离域,使得电解质具有足够的载流子浓度及高的锂离子迁移数;侧链上的f和o原子具有很强的吸电子作用,有利于锂盐的溶解和解离。增塑剂丁二腈具有大的介电常数,在减少聚合物分子间的内摩擦方面起到了润滑剂的作用;丁二腈增塑剂还可以通过和聚合物分子链上的极性基团相互作用,使聚合物的形态结构发生变化,抑制结晶,提高链段的运动能力。锂盐选择双三氟甲烷磺酰亚胺锂(tfsi

‑

)和二氟草酸硼酸锂(dfob

‑

)两种,一定的锂盐浓度保证了丁二腈与tfsi

‑

/dfob

‑

之间较强的氢键作用以及丁二腈与碱金属离子间的配位作用,使电解质中自由丁二腈分子减少,抑制了丁二腈与锂金属之间的副反应。

[0028]

综上所述,本发明的有益效果在于:

[0029]

1.本发明提供一种多氟化基团聚合物基体,选择聚合物单体:甲基丙烯酸十二氟庚酯和甲基丙烯酸甲酯,利用过硫酸铵作为引发剂,十八硫醇作为扩链改性剂,使两种单体发生自由基共聚聚合反应,形成具有交联结构的聚合物,其中,多氟基团为锂离子扩散提供通道,锂离子通过与多氟基团的吸脱附完成迁移,甲基丙烯酸甲酯重复单元可为聚合物提供必要的机械强度。

[0030]

2.本发明提供一种多氟化基团聚合物固态电解质材料,由上述多氟化基团聚合物基体、增塑剂与锂盐共混构成电解质材料,利用丁二腈作为增塑剂可以降低聚合物结晶度,增加供锂离子迁移的自由体积;同时,一定浓度的锂盐除了提供必要的li载流子,还能与丁二腈相互作用,抑制丁二腈与锂金属的副反应。基于此,本发明聚合物固态电解质具有离子电导率高和锂离子迁移数高、且机械强度较高等优点,同时由于避免了使用液体电解液,因此避免了由于液态电解液分解而带来的安全隐患。具体的,该聚合物固态电解质在常温下具有高达(2.51

‑

5.85)

×

10

‑4s cm

‑1的离子电导率,锂离子迁移数达到0.47,电化学稳定窗口为0

‑

4.714v;采用该聚合物固态电解质组装的li|lifepo4全固态电池在0.1c倍率下的放电比容量达到了163.2mah/g,li|ncm811全固态电池在0.1c倍率下的放电比容量达到了211.7mah/g,两种全固态电池都达到甚至超过了液态电解质发挥的比容量水平。

[0031]

3.本发明还提供了上述多氟化基团聚合物基体及聚合物固态电解质的制备方法,对于多氟化基团聚合物基体,采用自由基聚合法,通过两种单体的一步聚合反应生成活性

的电解质主体(聚合物基体),该方法制备简单、合成效率高;对于聚合物固态电解质,将多氟化基团聚合物基体与增塑剂、锂盐共混浇铸玻璃纤维膜即得到聚合物固态电解质,该方法工艺流程短、工序时间短且容易控制、反应条件较温和、生产效率较高;得到的聚合物固态电解质中不含任何溶剂成分,没有可燃烧成分,避免了燃烧,安全性得到了保障,符合全固态电池的特征,满足全固态电池固体电解质的使用要求。

附图说明

[0032]

图1为本发明实施例1制备的聚合物固态电解质在不同温度下的交流阻抗图谱。

[0033]

图2为本发明实施例1制备的聚合物固态电解质的高温电导率和arrhenius拟合。

[0034]

图3为本发明实施例1制备的聚合物固态电解质的线性伏安曲线。

[0035]

图4为本发明实施例1制备的聚合物固态电解质计时电流法和交流阻抗图(插图)。

[0036]

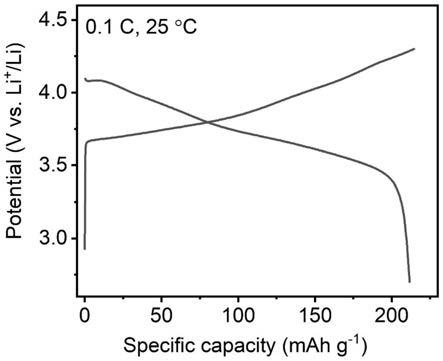

图5为本发明实施例1提供的聚合物固态电解质用于lifepo4|li固态电池时的充放电曲线。

[0037]

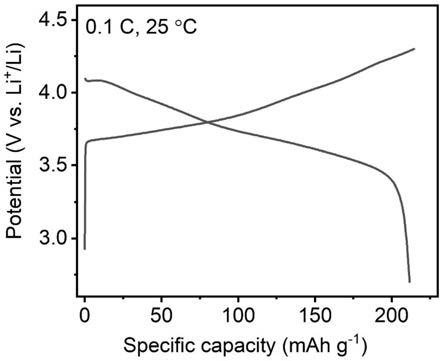

图6为本发明实施例1提供的聚合物固态电解质用于ncm811|li固态电池时的充放电曲线。

具体实施方式

[0038]

下面结合具体实施例、对比例与附图对本发明做进一步的详细说明,但本发明的实施方式不限于此。

[0039]

以下实施例中使用聚合物固态电解质中使用的玻璃纤维膜牌号为gf/c,孔径为1.2μm,由英国whatman生产。

[0040]

以下实施例中离子电导率的测试采用了交流阻抗法,使用上海辰华chi660e电化学工作站测得,频率响应范围为1hz~1mhz;测试时首先制备不锈钢片/聚合物固态电解质膜/不锈钢片阻塞电极,在电化学工作站上进行交流阻抗测试,测得聚合物固态电解质膜的本体电阻(阻抗)r,再按照下式计算其电导率σ:

[0041][0042]

式中,σ、l、r、s分别为聚合物固态电解质膜的电导率、厚度、本体电阻和面积。

[0043]

以下实施例中充放电容量的测试使用武汉蓝电测试系统测得,采用了恒电流充放电法,以倍率c表示,其中对于采用lifepo4正极的全固态电池,1c=170ma/g,充放电电压区间为2.5

‑

3.8v;对于采用ncm811正极的全固态电池,1c=200ma/g,充放电电压区间为2.7

‑

4.3v。

[0044]

实施例1

[0045]

本实施例提供一种基于含多氟化基团聚合物固态电解质的li|lifepo4全固态电池,采用如下工艺制备得到:

[0046]

步骤1.制备多氟化基团聚合物:准确称取0.035mol(3.5g)甲基丙烯酸甲酯和0.035mol(14g)甲基丙烯酸十二氟庚酯,并溶于乙酸丁酯中,将其置于一密闭容器中,在90℃下搅拌1h,随后加入0.05g过硫酸铵作为引发剂和0.05g十八硫醇作为扩链改性剂,在90℃下继续反应3h,经过多次沉淀纯化后得到粘性聚合物流体;

[0047]

步骤2.制备聚合物固态电解质浆料:将3g粘性聚合物流体,1g乙二腈,0.762g双三氟甲烷磺酰亚胺锂(ltfsi)和0.07g二氟草酸硼酸锂(ldfob)溶解于由1ml乙腈和1ml n

‑

甲基吡咯烷酮构成的混合溶剂中,在50℃下磁力搅拌5h,得到均匀的电解质浆料;

[0048]

步骤3.制备聚合物固态电解质膜:裁剪出一直径19毫米、厚度为85微米的玻璃纤维多孔膜,并在电解质浆料中浸润8min后取出,在干燥箱中去除乙腈和n

‑

甲基吡咯烷酮溶剂后得到固体电解质膜;

[0049]

步骤4.制备li|lifepo4全固态电池:在cr2025壳封装前,在电解质膜两侧滴加少量电解质浆料,并按照从上到下锂金属片

‑

电解质膜

‑

正极极片的顺序堆叠于一扣式电池正极壳中,将正极壳置于60℃下干燥8小时以上以充分去除乙腈和n

‑

甲基吡咯烷酮溶剂,然后对电池进行密封封装。

[0050]

上述工艺制得的电解质膜在不同温度下的交流阻抗谱曲线如图1所示,已知测试时阻塞电极有效面积为2.0096cm2,厚度为玻璃纤维膜厚度85μm,可得到电解质膜在不同温度下的离子电导率如表1所示:

[0051]

表1聚合物固态电解质的电导率值

[0052][0053]

根据图2,由不同温度电导率及arrhenius拟合可得,电解质活化能为0.055ev。

[0054]

制得的电解质膜的线性伏安扫描曲线如图3所示,电解质的分解电位大概为4.713v。

[0055]

组装li|不锈钢片电池进行计时电流法,并在极化前后分别进行阻抗测试,来计算电解质中有效载流子比例,即锂离子迁移数,如图4所示,计算得到锂离子迁移数为0.47。

[0056]

对li|lifepo4全固态电池在0.1c的电流密度和25℃的温度下进行充放电测试,如图5所示,数据表明固态电池极化较小,并展现出较高的初始放电比容量,达到163.2mah g

‑1。

[0057]

实施例2

[0058]

本实施例与实施例1采用相同方法制备聚合物固态电解质,区别在于将聚合物固态电解质膜组装于li|ncm811全固态电池中。

[0059]

如图6所示为本实施例制备的聚合物固态电解质在li|ncm811全固态电池中的充放电曲线,在0.1c的电流密度和25℃下,li|ncm811全固态电池表现出211.7mah g

‑1的首次放电比容量。

[0060]

以上所述,仅为本发明的具体实施方式,本说明书中所公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换;所公开的所有特征、或所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以任何方式组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。