1.本发明涉及产业用纺织品生产技术领域,具体涉及一种管状涂覆织物及其涂覆工艺。

背景技术:

2.现有管状织物涂覆工艺生产的管状涂覆织物软管,在面对高耐磨性能要求时,要通过改变外层涂覆材料、增加外涂层厚度的手段提高产品耐磨性能,不仅大幅度提高了产品成本,而且增加了产品重量牺牲了产品操作便捷性。针对管状涂覆织物软管使用方式、使用环境、软管外层磨损机理特性等情况,发明一种管状涂覆织物及其涂覆工艺,软管外层涂覆层在满足产品基本性能要求后,增加周向非连续、轴向连续的耐磨凸体即形成软管具有凹凸不平的外涂层面,精确应对耐磨性能需要,精简压缩冗余投入,兼顾产品成本与性能,达到产品各性能间、成本与效能间的高度平衡。

技术实现要素:

3.为了解决现有技术存在的缺陷和不足,本发明提供一种管状涂覆织物及其涂覆工艺。本发明解决了现有技术存在的要通过改变外层涂覆材料、增加外涂层厚度的手段才能提高产品的耐磨性能的问题,避免了大幅度提高产品成本和以增加产品重量牺牲产品操作便捷性等问题。

4.为了解决现有技术存在的上述问题,本发明采用的技术方案是:

5.一种管状涂覆织物及其涂覆工艺,所述管状涂覆织物具有凹凸不平的外涂覆层,所述涂覆工艺包括以下工序:

6.工序1:对管状织物管坯进行干燥预热;

7.工序2:干燥预热后的所述管状织物管坯通过传送装置进行传送;

8.工序3:通过传送装置后的所述管状织物管坯进入涂覆装置进行涂覆;

9.工序4:对涂覆后的管状织物进行处理,形成所述管状涂覆织物成品;

10.所述涂覆装置包括涂料挤出机1~10台、1套涂覆模具及其支架,所述涂覆模具为具有1~10个通道分层涂覆一体成形的涂覆模具,所述通道为所述涂料挤出机注入涂料的流道;所述涂覆为通过所述涂料挤出机向所述涂覆模具输送涂料,所述管状织物管坯通过所述涂覆模具完成所述管状织物管坯里外面的涂覆;所述涂覆模具为产生所述管状涂覆织物具有所述凹凸不平外涂覆层的涂覆模具,所述涂覆模具包括主体、流道、模口;所述流道为形成所述凹凸不平外涂覆层的涂覆流道,所述模口为形成所述凹凸不平外涂覆层的涂覆模口,所述流道与所述模口配套使用。所述流道为设有相对独立的输送所述涂料形成凹凸涂覆层的通道,所述模口为既符合涂覆工艺又满足凹凸形式、尺寸的模口;所述具有凹凸不平的外涂覆层为所述管状涂覆织物的外层周向具有凹凸不平的涂覆层。

11.上述方案中,在所述管状织物管坯内穿入模芯后通过所述传送装置送入所述涂覆模具,所述模芯设有端头、模芯主体,所述端头夹持在所述传送装置前,所述模芯主体嵌入

所述涂覆模具,所述模芯与所述涂覆模具配套使用。所述端头具有一定形状且便于穿入所述管状织物管坯,所述模芯主体具有一定形状可嵌入所述涂覆模具且便于对所述管状织物管坯的传送、涂覆。

12.上述工序中,所述干燥预热为烘箱或烘房干燥预热,所述干燥预热的温度为80℃~110℃,所述干燥预热的时间为2分钟~30分钟。所述进行处理为通过冷却水箱对所述管状涂覆织物进行冷却处理,所述冷却为冷却水循环冷却或冷却水非循环冷却,所述冷却水入口温度为5~25度。

13.上述方案中,所述1~10台涂料挤出机所用涂料为相同涂料或/和不同涂料,所述涂覆模具用于相应管径的所述管状织物管坯的涂覆,所述支架支撑所述涂覆模具与所述涂覆模具按规格配套使用;所述管状织物管坯有多种管径规格。

14.上述方案中,所述涂料为热塑性高分子材料,包括:聚氨酯、聚乙烯、聚氯乙烯、聚丙烯、聚四氟乙烯等,所述材料根据耐磨性、强度、弹性、导静电、耐腐蚀等功能性能不同又分为不同种类/规格/牌号的涂料原料。

15.上述方案中,所述流道为所述相同涂料或/和不同涂料的挤出通道,所述分层涂覆为通过1~10个所述流道在所述管状织物管坯上形成1~10层所述相同涂料或/和不同涂料的涂覆层,所述一体成形为通过所述涂覆模具后形成具有1~10层涂覆层的所述管状涂覆织物。

16.上述方案中,2~6台所述涂料挤出机所用涂料为相同涂料或/和不同涂料;2~6个所述流道为所述相同涂料或/和不同涂料的挤出通道,所述分层涂覆为通过2~6个所述流道在所述管状织物管坯上形成2~6层所述相同涂料或/和不同涂料的涂覆层,所述一体成形为通过所述涂覆模具后形成具有2~6层涂覆层的所述管状涂覆织物。所述多种管径规格包括:ф25、ф40、ф50、ф65、ф80、ф100、ф150、ф200、ф250、ф300、ф400、ф500、ф600、ф800、ф1000。

17.与现有技术相比,本发明采用的技术方案产生的有益效果如下:

18.无需改变外层涂覆材料、大幅增加外涂层厚度就能大幅提高管状涂覆织物软管的耐磨性能;而且通过精确设计涂覆模具、精准实施涂覆工艺,在与现有管状涂覆织物软管成本相当的情况下,本发明的管状涂覆织物软管产品不但其耐磨性能得到大幅度提高,而且其操作便捷性并没有降低。

附图说明

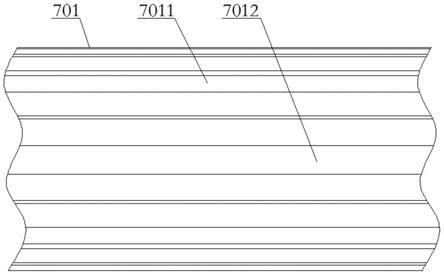

19.图1:本发明具有凹凸不平外涂覆层的管状涂覆织物正视示意图;

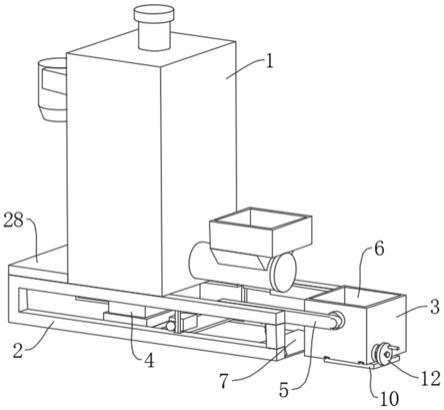

20.图2:本发明一种管状涂覆织物及其涂覆工艺流程示意图;

21.图3:本发明一种管状涂覆织物及其涂覆工艺的涂覆模具示意图;

22.图4:本发明管状涂覆织物外层具有方形条状凸体的径向剖面示意图;

23.图5:本发明管状涂覆织物外层具有梯形条状凸体的径向剖面示意图;

24.图6:本发明管状涂覆织物外层具有弧形条状凸体的径向剖面示意图。

25.附图标记

[0026]1‑

管状织物管坯,2

‑

烘箱,3

‑

传送装置,4

‑

模芯,401

‑

端头,402

‑

模芯主体,5

‑

涂料挤出机,6

‑

涂覆模具,601

‑

流道,602

‑

模口,7

‑

管状涂覆织物,701

‑

外涂覆层,7011凹涂覆层

面,7012

‑

凸涂覆层面,702

‑

织物增强型,703

‑

内涂覆层,8

‑

冷却水箱,9

‑

管状涂覆织物成品,10

‑

牵引装置。

具体实施方式

[0027]

下面结合附图和具体实施例详细说明本发明的技术方案。

[0028]

如图1~图6所示,一种管状涂覆织物及其涂覆工艺,所述管状涂覆织物具有凹凸不平的外涂覆层701,所述涂覆工艺包括以下工序:

[0029]

工序1:对管状织物管坯1进行干燥预热;

[0030]

工序2:干燥预热后的所述管状织物管坯1通过传送装置3进行传送;

[0031]

工序3:通过传送装置3后的管状织物管坯1进入涂覆装置进行涂覆;

[0032]

工序4:对涂覆后的管状涂覆织物7进行处理形成管状涂覆织物成品9;

[0033]

所述涂覆装置包括1~10台涂料挤出机5、1套涂覆模具6及其支架,所述涂覆模具6为1~10个通道分层涂覆一体成形的涂覆模具,所述通道为所述涂料挤出机5注入涂料的流道;所述涂覆为通过所述涂料挤出机5向所述涂覆模具6输送涂料,所述管状织物管坯1通过所述涂覆模具6完成所述管状织物管坯1里外面的涂覆;所述涂覆模具6为产生所述管状涂覆织物7具有所述凹凸不平外涂覆层701的涂覆模具,所述涂覆模具6包括主体、流道601、模口602;所述流道601为形成所述凹凸不平外涂覆层701的涂覆流道,所述模口602为形成所述凹凸不平外涂覆层701的涂覆模口,所述涂覆流道601与所述涂覆模口602配套使用。

[0034]

上述方案中,所述流道601为设有相对独立的输送所述涂料形成所述凹凸不平外涂覆层701的通道,所述模口602为既符合涂覆工艺又满足凹凸形式、尺寸的模口;所述具有凹凸不平的外涂覆层701为所述管状涂覆织物的外层周向具有凹凸不平的涂覆层。

[0035]

上述方案中,在所述管状织物管坯1内穿入模芯4后通过所述传送装置3送入所述涂覆模具6,所述模芯4设有端头401、模芯主体402,所述端头401夹持在所述传送装置3前,所述模芯主体402嵌入所述涂覆模具6,所述模芯4与所述涂覆模具6配套使用。所述端头401具有一定形状且便于穿入所述管状织物管坯1,所述模芯主体402具有一定形状可嵌入所述涂覆模具6且便于对所述管状织物管坯1的传送、涂覆。

[0036]

上述工序中,所述干燥预热为烘箱2或烘房干燥预热,所述干燥预热的温度为80℃~110℃,所述干燥预热的时间为2分钟~30分钟。所述进行处理为通过冷却水箱8对所述管状涂覆织物7进行冷却处理,所述冷却为冷却水循环冷却或冷却水非循环冷却,所述冷却水的入口温度为5℃~25℃;冷却处理后的所述管状涂覆织物成品9通过牵引装置10进行收卷。

[0037]

在无特殊需求的情况下,上述方案中,用2~6台所述涂料挤出机5其所用涂料为相同涂料或/和不同涂料,所述涂覆模具6用于相应管径的所述管状织物管坯1的涂覆;所述支架支撑所述涂覆模具6与所述涂覆模具6按规格配套使用,所述管状织物管坯1的管径规格为ф40~ф600。

[0038]

上述方案中,所述流道601为所述相同涂料或/和不同涂料的挤出通道,所述分层涂覆为通过2~6个所述流道601在所述管状织物管坯1上形成2~6层所述相同涂料或/和不同涂料的涂覆层,所述一体成形为通过所述涂覆模具6的涂覆后形成具有2~6层涂覆层的所述管状涂覆织物7。

[0039]

上述方案中,所述涂料为热塑性高分子材料,包括:聚氨酯、聚乙烯、聚氯乙烯、聚丙烯、聚四氟乙烯等,所述材料根据耐磨性、强度、弹性、导静电、耐腐蚀等功能性能不同又分为不同种类/规格/牌号的涂料原料。

[0040]

如图1、图4~图6所示,所述管状涂覆织物7及其成品9具有外涂覆层701、织物增强层702和内涂覆层703,所述外涂覆层701含有凹涂覆层面7011和凸涂覆层面7012;所述外涂覆层701的凹凸形式、尺寸为均匀分布,所述凹凸形式为连续的方形、梯形、弧形的条形凸体,所述凹凸尺寸主要有所述条形凸体的底宽和高度,所述底宽为所述条形凸体径向截面两侧凹凸交接点之间的直线距离,所述高度为所述条形凸体顶端到所述直线的垂直距离;所述底宽通过所述管状涂覆织物径向截面具有所述条形凸体的数量来确定,所述数量为8~32个,所述高度为1~20mm。

[0041]

实施例1

[0042]

如图1~4所示,一种管状涂覆织物及其涂覆工艺,所述管状涂覆织物具有凹凸不平的外涂覆层701,所述涂覆工艺包括以下工序:

[0043]

工序1:对管状织物管坯1进行干燥预热;

[0044]

工序2:干燥预热后的所述管状织物管坯1通过传送装置3进行传送;

[0045]

工序3:通过传送装置3后的管状织物管坯1进入涂覆装置进行涂覆;

[0046]

工序4:对涂覆后的管状涂覆织物7进行处理形成管状涂覆织物成品9;

[0047]

所述涂覆装置包括3台涂料挤出机5、1套涂覆模具6及其支架,所述涂覆模具6为3个通道分层涂覆一体成形的涂覆模具,所述通道为所述涂料挤出机5注入涂料的流道;所述涂覆为通过所述涂料挤出机5向所述涂覆模具6输送涂料,所述管状织物管坯1通过所述涂覆模具6完成所述管状织物管坯1里外面的涂覆;所述涂覆模具6为产生所述管状涂覆织物7具有所述凹凸不平外涂覆层701的涂覆模具,所述涂覆模具6包括主体、流道601、模口602;所述流道601为形成所述凹凸不平外涂覆层701的涂覆流道,所述模口602为形成所述凹凸不平外涂覆层701的涂覆模口,所述流道601与所述模口602配套使用。所述流道601为设有相对独立输送所述涂料的通道,所述模口602为既符合涂覆工艺又满足凹凸形式、尺寸的模口;所述具有凹凸不平的外涂覆层701为所述管状涂覆织物7的外层周向具有凹凸不平的涂覆层。

[0048]

上述方案中,在所述管状织物管坯1内穿入模芯4后通过所述传送装置3送入所述涂覆模具6,所述模芯4设有端头401、模芯主体402,所述端头401夹持在所述传送装置3前,所述模芯主体402嵌入所述涂覆模具6,所述模芯4与所述涂覆模具6配套使用。所述端头401为半球形状且便于穿入所述管状织物管坯1,所述模芯主体402为圆柱形状可嵌入所述涂覆模具6且便于对所述管状织物管坯1的传送、涂覆。

[0049]

上述工序中,所述干燥预热为烘箱2干燥预热,所述干燥预热的温度为90~95℃,所述干燥预热的时间为15~20分钟。所述进行处理为通过冷却水箱8对所述管状涂覆织物7进行冷却处理,冷却处理后通过牵引装置10进行收卷;所述冷却为冷却水非循环冷却,所述冷却水入口温度为10~15℃。

[0050]

对中小口径如本实施例管径为ф100或ф150的所述管状织物管坯1,优选上述3台所述涂料挤出机5其所用涂料为2种相同涂料和1种不同涂料,所述涂覆模具6用于相应管径的所述管状织物管坯1的涂覆,所述支架支撑所述涂覆模具6与所述涂覆模具6按规格配套

使用。

[0051]

上述方案中,所述流道601为所述2种相同涂料和1种不同涂料的挤出通道,所述分层涂覆为通过3个所述流道601在所述管状织物管坯1上形成3层所述2种相同涂料和1种不同涂料的涂覆层,所述一体成形为通过所述涂覆模具6后形成具有3层涂覆层的所述管状涂覆织物7。

[0052]

上述方案中,所述2种相同涂料为相同功能性能即相同种类/规格/牌号的聚氨酯或聚氯乙烯涂料原料,所述1种不同涂料为与所述2种相同涂料有功能性能差异即不同种类/规格/牌号的聚氨酯或聚氯乙烯涂料原料。

[0053]

上述方案中,所述管状涂覆织物7及其管状涂覆织物成品9具有外涂覆层701、织物增强层702和内涂覆层703,所述外涂覆层701含有凹涂覆层面7011和凸涂覆层面7012。所述外涂覆层701其凹凸形式、尺寸为均匀分布,所述凹凸形式为连续的方形条形凸体,所述凹凸尺寸主要有所述条形凸体的底宽和高度,所述底宽和高度的说明与前述相同,所述条形凸体的数量为12个,所述条形凸体的高度为2~7mm。

[0054]

实施例2

[0055]

如图1~3所示,一种管状涂覆织物及其涂覆工艺,所述管状涂覆织物具有凹凸不平的外涂覆层701,所述涂覆工艺包括以下工序:

[0056]

工序1:对管状织物管坯1进行干燥预热;

[0057]

工序2:干燥预热后的所述管状织物管坯1通过传送装置3进行传送;

[0058]

工序3:通过传送装置3后的管状织物管坯1进入涂覆装置进行涂覆;

[0059]

工序4:对涂覆后的管状涂覆织物7进行处理形成管状涂覆织物成品9;

[0060]

所述涂覆装置包括5台涂料挤出机5、1套涂覆模具6及其支架,所述涂覆模具6为5个通道分层涂覆一体成形的涂覆模具,所述通道为所述涂料挤出机5注入涂料的流道;所述涂覆为通过所述涂料挤出机5向所述涂覆模具6输送涂料,所述管状织物管坯1通过所述涂覆模具6完成所述管状织物管坯1里外面的涂覆;所述涂覆模具6为产生所述管状涂覆织物7具有所述凹凸不平外涂覆层701的涂覆模具,所述涂覆模具6包括主体、流道601、模口602;所述流道601为形成所述凹凸不平外涂覆层701的涂覆流道,所述模口602为形成所述凹凸不平外涂覆层701的涂覆模口,所述流道601与所述模口602配套使用。所述流道601为设有相对独立输送所述涂料的通道,所述模口602为既符合涂覆工艺又满足凹凸形式、尺寸的模口;所述具有凹凸不平的外涂覆层701为所述管状涂覆织物7的外层周向具有凹凸不平的涂覆层。在所述管状织物管坯1内穿入模芯4后通过所述传送装置3送入所述涂覆模具6,所述模芯4设有端头401、模芯主体402,所述端头401夹持在所述传送装置3前,所述模芯主体402嵌入所述涂覆模具6,所述模芯4与所述涂覆模具6配套使用。所述端头401为半球形状且便于穿入所述管状织物管坯1,所述模芯主体402为圆柱形状可嵌入所述涂覆模具6且便于对所述管状织物管坯1的传送、涂覆。

[0061]

上述工序中,所述干燥预热为烘箱2干燥预热,所述干燥预热的温度为95~100℃,所述干燥预热的时间为20~25分钟。所述进行处理为通过冷却水箱8对所述管状涂覆织物7进行冷却,冷却处理后通过牵引装置10进行收卷。所述冷却为冷却水循环冷却,所述冷却水入口温度为5~10℃。

[0062]

对较大口径如本实施例为ф300或ф500规格的所述管状织物管坯1,优选用5台所

述涂料挤出机5其所用涂料为3种相同涂料和2种不同涂料,所述涂覆模具6用于相应管径的所述管状织物管坯1的涂覆,所述支架支撑所述涂覆模具6与所述涂覆模具6按规格配套使用。

[0063]

上述方案中,所述流道601为所述3种相同涂料和2种不同涂料的挤出通道,所述分层涂覆为通过5个所述流道601在所述管状织物管坯1上形成5层所述3种相同涂料和2种不同涂料的涂覆层,所述一体成形为通过所述涂覆模具6后形成具有5层涂覆层的所述管状涂覆织物7。

[0064]

上述方案中,所述3种相同涂料为相同功能性能即相同种类/规格/牌号的聚氨酯或聚乙烯涂料原料,所述2种不同涂料为与所述3种相同涂料有功能性能差异的2种不同涂料,并所述2种不同涂料为二者之间有过渡性且耐磨性好的2种不同种类/规格/牌号的聚氨酯或聚乙烯涂料原料。

[0065]

上述方案中,如图1、图5或图6所示,所述管状涂覆织物7及其管状涂覆织物成品9具有外涂覆层701、织物增强层702和内涂覆层703,所述外涂覆层701含有凹涂覆层面7011和凸涂覆层面7012。所述外涂覆层701的凹凸形式、尺寸为均匀分布,所述凹凸形式为连续的梯形或弧形的条形凸体,所述凹凸尺寸主要有所述条形凸体的底宽和高度,所述底宽和高度的说明与前述相同;所述条形凸体的数量为18个或24个,所述条形凸体的高度为4~10mm。

[0066]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,本领域的技术人员在本发明技术方案范围内进行的通常变化和替换都应包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。