一种应用于pvc干燥流化床的智能控制系统

技术领域

1.本发明涉及氯碱化工技术领域,尤其涉及一种基于多种不可测量因素耦合及工艺耦合的聚氯乙烯干燥优化方法的智能控制系统。

背景技术:

2.聚氯乙烯(polyvinyl chloride),英文简称pvc,是氯乙烯单体(vcm)在过氧化物、偶氮化合物等引发剂或在光、热作用下按自由基聚合反应机理聚合而成的聚合物。pvc曾是世界上产量最大的通用塑料,应用非常广泛。我国聚氯乙烯主要有两大消费市场:硬制品和软制品。硬制品主要是各种型材、管材、板材、硬片和吹塑制品等;软制品主要为各种用途的膜、电线电缆、人造革、织物涂层、各类软管、手套、玩具、铺地材料、塑料鞋以及一些专用涂料和密封剂等。中国自行设计的 pvc生产装置于1956年在辽宁锦西化工厂进行试生产,于1958年3000t装置正式工业化生产,截至2020年全国聚氯乙烯产能已达2568万吨。由于聚氯乙烯的原料很大部分(约57%质量占比)是制碱工业必然伴生副产物氯气,不仅原料来源丰富,而且也是发展氯碱工业、平衡氯气的很重要的产品之一。

3.聚氯乙烯干燥是制备聚氯乙烯产品的最终决定性环节。聚氯乙烯成品质量对于下游硬制品和软制品制造连续性及成品质量有很大影响。聚氯乙烯成品国标优等品挥发份指标为0.4%。但自1956年氯碱化工行业在中国起步至今,因聚氯乙烯成品4%以内的挥发份均为物料内部结合水,干燥难度较大,企业为保证成品的优级品率,聚氯乙烯成品挥发物指标一直被控制在0.15%以下。在实际生产中,成品挥发物指标过低会让聚氯乙烯成品产生大量静电,物料会被吸附在装置和振动筛,造成系统下料不畅,甚至严重会导致系统堵塞停车。国内很多工艺设计甚至会为了克服静电过大,物料下料补偿问题而增加蒸汽增湿器,实质上是物料干燥过程控制不精确,只能被动的为了保证成品优级品率在花费更多的蒸汽将物料干燥的过干,再去增加物料含水,多耗费能源的条件下反而未能达到最优控制目标。其次物料过度干燥容易导致聚氯乙烯成品黑黄点杂质超标,下游加工出来成品管材、软制品存在明显瑕疵,降低成品品质。

4.当前整个行业的物料干燥装置基本处于纯手动控制状态,影响物料干燥无法投入自动的主要影响因素有:

①

物料浆料浓度不可在线测量;

②

物料孔隙率及细度等物理性质不可在线测量;

③

干燥装置工艺各异,物料干燥时间过长,整个干燥过程把握难度大;

④

热源种类较多且相互耦合严重。对于这类工艺复杂、耦合严重、整个控制过程冗长且存在多种不可测量的关键影响因素控制系统,控制难度极大,也造成了从行业起步到已经年产百万吨级大型工业化后,50多年该问题一直无法得到有效解决的情况。

技术实现要素:

5.本发明所要解决的问题是:发明一种针对流化床装置的智能控制系统,克服该装置的多重不可测量特性、工艺复杂且控制过程冗长,过程控制响应难度大的问题,实现装置的智能化控制,大大提升产品品质的稳定性与均一性,达到减少蒸汽消耗,提升产品品质,

稳定装置长周期运行的目标。

6.为了解决物料浆料浓度不可测量特性,本发明采用离心机运行参数开发出一种软测量方法来表征物料浓度,克服物料浆料浓度变化导致的干燥系统进料量不可测量问题。

7.为解决物料孔隙率及细度等物理性质不可在线测量特性,发明了结合装置负荷因素的水分含量预测模块,解决了在加热终端水分含量无法测量且根据物料物理性质变化不可在线测量特性做出无法及时响应的缺陷。

8.为解决干燥装置工艺中干燥时间过长导致的床内物料干燥过程难以把握问题,发明了针对长时间停留的黑匣子装置的滚动时域广义预测算法,对床内物料受热过程进行实时迭代计算的方式来解决。

9.为解决流化床热源较多且相互耦合严重问题,根据工艺设计干燥热源占比并结合流化床物料流化所需热源下限,采用热源负荷平衡算法实现所有热源协调控制,减少控制耦合。

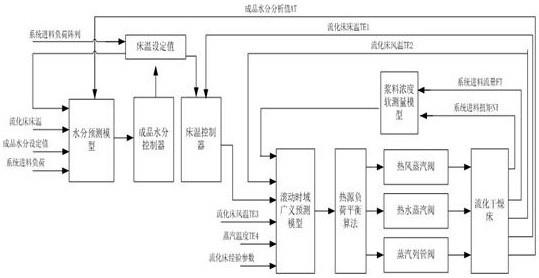

10.本发明解决其技术问题所采用的技术方案是:首先通过物料浓度软测量模块并结合当前实际浆料流量,确定进入系统的实际进料量,达到干燥所需热量的初步预估。其次通过分析流化床特性,统计床内物料停留受热段时长内的所有预估实际进料量、热水、热风、蒸汽等相关热源的数据,对床内停留所有物料所需热量和当前床内所有物料已受热量进行实时迭代计算,得出床内物料所需热量,对流化床核心床温进行修正。再次通过床温、流化床工艺设计热源占比条件及装置流化热源限制条件,分配各热源的对应热量变化,指导蒸汽阀门进行调节,具体控制方案原理图见附图2。

11.在该实时控制阶段,还需要根据最终实时水分含量检测结果,结合装置自身负荷变化对流化床核心的床温指标进行二次实时修正,减少流化床混料特性、物料冷却段二次滞后及物料物理性质不可在线测量特性对成品品质控制的不利影响。

12.本发明同样适用于部分其他过程冗长、存在不可测量特性的装置。

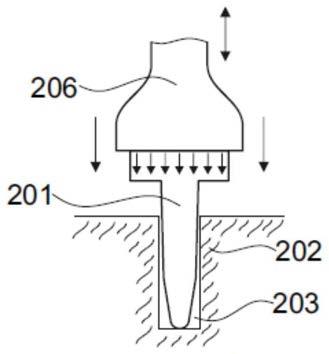

13.本技术方案共包含以下几个方面:part 1:物料浓度软测量模型,该模型主要是在正常浆料流量计基础上新增离心机扭矩或功率测量装置。首先需要对复杂的离心机扭矩及功率信号进行数据预处理分析,获得能良好表征设备工况的准确数值(见附图1,深色部分为处理前的信号,中间浅色部分为处理后的信号)。其次通过分析离心机设备进料工作特性及自身设备特性,将离心机甩干后分离物料的推力或者离心机功率niˊ与实际浆料流量ftˊ做对应匹配关系,得出当前物料浆料浓度软测量结果 ;该物料浓度软测量模型基本原理公式:;其中:是当前物料浆料浓度软测量结果; niˊ是分离物料的推力或者离心机功率;ftˊ是实际浆料流量;c:软测量工程经验参数。

14.part 2:滚动时域广义预测算法:该算法模型是结合了gpc广义预测控制算法,通过建立流化床的过程参数模型来实现整个干燥过程的可视化,再通过自适应控制的在线递推算法估计参数模型并形成闭环修正,克服了模型参数失配、流化床自身工艺非线性特性、不可测量物料物理性质引起的预测误差。同时该算法还借鉴了滚动时域预估算法(mhe)来有效克服流化床参数模型中由于系统进料量、整个加热过程中热风、热水携带热量等过程

参数时变所引起的预测误差,从而进一步提升流化床系统的控制动态特性,具体原理图见附图3。

15.首先流化床过程参数模型建立的基本原理为:由于流化床在整个干燥过程中,物料在床内停留时间至少为1小时。在此假定流化床内物料停留时间为h小时,瞬时物料进料量为w

t

。由于流程工业生产不可间断特性,那么从t0时刻开始计时至h小时后的t1时刻为止,因此t1时刻床内物料存留量w

t1

应为:;其中:w

t1

是流化床当前床内正处于干燥状态物料量总重量,即在【t

0,

t1】时间段内长达h小时的进入床内物料总重; w

t

是当前时刻进入流化床内物料总重量。

16.其次床内热源至少分为流化热风 热水(或蒸汽)两种,那么单位质量进料量已受到的物料加热量q

t

为t0时刻至t时刻期间所有进床(流化热风 热水)携带热量乘以换热效率,;其中: q

at

:t时刻热风带入系统的总热量;η

at

:t时刻该物料在床内停留位置与热风的换热效率,换热效率因床型设计换热面积差异,热交换温差差异为时变性函数;q

bt

:t时刻热水(或蒸汽)带入系统的总热量;η

bt

:t时刻该物料在床内停留位置与热水(或蒸汽)的换热效率。

17.将单位质量物料从初始状态干燥至理想状态,主要影响因素有干燥时长t、干燥接触面积s、环境湿度rh

a

、初始物料湿度rh0、物料坯体特性x。因此单位质量物料干燥所需热量q

m

表达式如下:。

18.通过对流化床床型设计及工艺分析,可以将单位质量物料干燥所需热量q

m

通过工程经验线性简化至如下方程式:。

19.通过能量需求匹配模型可知此时干燥床内单位质量物料在t时刻之后的后续时间理论受热量q

需

方程式如下:。

20.以上方程式便可得到床内所有物料瞬时热量需求q

r

的方程式如下:。

21.在该流化床模型中存在工程上遇到的通用问题,即以上都是基于理想状态来进行计算分析,本身计算过程就较为复杂,而且数据量过大,为避免在进行预测时的数据溢出爆炸,导致预测长期运行后失效,因此引入了mhe算法。首先采用滚动时域,保持需要预测所需的最小数据量,降低数据分析强度,提升实时预测效率。该方法需要根据流化床工艺分析出最小分析时间长度h,然后在流化床核心数据筛选时,假若当前时刻为t,那么核心数据记录

应为(t

‑

h,t)时间段内的所有数据。因此在上文中提到的(t0,t1)时间段,应该是关于t0的随动函数t1=t0 h。

22.其次由于流程工业的连续性较强,在该模型中,对于大量的连续数据又进行了数据二次离散化处理分析。主要通过对数据预处理得出装置实际运行趋势,在通过分析数据运行趋势中的波动特性确定数据离散化处理时间间隔。数据离散处理得到的数据处理结果必须依旧能表示装置运行趋势。这样既可以保证预测数据的真实性,又可以再次降低预测算法的运算量。

23.通过模型数据的滚动时域统计,实现了整个长周期控制过程的现场工况滚动数据实时校正,提升了预测控制模型处理的及时性及预测准确性,为预测控制的二次滚动校正寻优提供了良好基础,大大提升了控制系统的动态可控性。

24.part 3:因在流化床设计中,对于物料干燥后物料本身温度过高,不利于物料热敏性和后续成品包装。因此流化床干燥工艺尾部设计了冷风干燥阶段或者弱加热干燥能力阶段。由于部分床型采用折流板式物料流动方式,因此导致主干燥段干燥结束后,成品水分已基本确定的情况下,不能通过水分仪直接得到在线水分结果,造成了在冷风干燥阶段的反馈结果滞后问题。为解决该现象该发明特开发出水分含量预测模块。

25.该模块主要根据流化床工艺分析,确定了流化床床温te就代表了当前负荷物料所需最佳受热量指标即最佳床温te=

ƒ

(q

m

),te与水分含量at存在相关性,同时上两者的相关性还受到装置布料特性、干燥床负荷w

t

、物料物理性质这三者的影响。通过工程经验分析床温与水分相关性模型可简化为与以上三者相关的方程式如下:其中,a

t

:为物料物理性质系数,即物料坯体特性x的函数,a

t

=

ƒ

(x);pv

at

:为当前水分仪实际测量值;b:为流化床干燥负荷工程系数;w

t

‑

tx

:为流化床在(t

‑

t

x

)时刻的干燥负荷,因为流化床长周期干燥,影响床温的负荷会产生时间偏移,需要工程校正;c:为流化床床温te与水分含量at相关性调整工程参数。

26.按照床温与水分含量有如上对应性,在冷风干燥阶段滞后时长h之后,反馈到水分仪的水分值即可采用历史床温对后续时间段内水分值进行预测,从而减少冷分干燥阶段导致的测量结果滞后。那么根据公式得到的预测水分pv

atp

结果如下:其中, pv

atp

:为预测的水分含量值; te

t

‑

h

:为t

‑

h时刻干燥床床温; w

t

‑

tx

‑

h

:为t

‑

t

x

‑

h时刻影响干燥床床温的负荷量。

27.由于水分测量值受流化床混料特性影响较大,因此预测水分值应参考对应时刻床温至经过混料特性影响时长e区间内的床温与负荷变化,因此预测水分公式修正如下:其中,为流化床在(t

‑

h,t

‑

h e)区域时间内的干燥床温度滚动均值;与之类似,为影响干燥床床温的负荷量的区域时间均值。

28.由于流化床水分含量at为核心控制目标,采用经过二次时间滞后的控制变量去修正操纵变量,必然存在前期预测修正变量对本次修正产生的影响,因此在水分预测模块中必须加入预测已修正变量δat对于当前结果的影响,其中,δat:为由水分优化控制模块对床温的修正偏差。

29.part 4:对于热源负荷平衡算法,即在流化床约束条件下,寻找出生产运行允许的负荷区间,然后按照工艺设计中的热量负荷配比,进行对应协调分配即可,从而达到各加热介质负荷联动的最优协调;;其中: q

a设

:流化床设计中热风带入系统的总热量;η

a设

:流化床设计中该物料在床内与热风的换热效率;q

b设

:流化床设计中热水(或蒸汽)带入系统的总热量;η

b设

:流化床设计中该物料在床内停留与热水(或蒸汽)的换热效率。

30.同时由于在不同生产负荷下,为保证物料流化状态正常,q

a设

与q

b设

需满足系统的控制约束;q

amin

≤ q

a设

≤q

amax

q

bmin

≤ q

b设

≤q

bmax 。

31.因此可得出约束下的q

at

与q

bt

方程组如下: ; ; 。

32.本发明的有益之处在于:(1)物料浓度软测量模型可以有效的将物料浓度该不可测量变量转化为影响系统实际进料量的无量纲参数,提升对于流化床模型的热量需求把控,从而提升热能供应端的精准匹配,保证最终成品控制精度。

33.(2)滚动时域广义预测算法可以有效地通过滚动时域模型,为广义预测算法提供最优的整个长周期控制过程的现场工况滚动数据实时校正,提升了预测控制模型处理的及时性及预测准确性,为预测控制的二次滚动校正寻优提供了良好基础,大大提升了控制系统的动态可控性。广义预测算法的自适应校正功能可以更好的根据最终的成品水分值来修正流化床的运行工况,达到这一类长周期控制过程最优的控制过程优化。

34.(3) 水分预测模块通过参考装置混料特性、干燥床负荷、物料物理性质这三者的影响,实时对流化床核心温度进行寻优校正,大大减少了由于受热段尾部水分无法测量的困扰,减少了该阶段采用实时反馈寻优方案的纯滞后影响。(4)热源负荷平衡算法充分考虑了流化床流化特性的工艺特性需求限制及实际流

化床设计热量占比之间的协调,有效避免了多种热源协调不充分存在的部分调节达到上限产生的响应缺失或者多重相应的叠加耦合现象,达到热源平稳协调的目标。

附图说明

35.附图1:智能信号预处理效果图。

36.附图2:一种流化床控制系统原理图。

37.附图3:滚动时域广义预测模型原理图。

38.附图4:流化床物料受热量示意图。

39.附图5:流化床物料受热与热量需求关系图。

40.附图6:流化床物料瞬时热量需求与最佳响应热量示意图。

具体实施方式

41.1.物料浓度软测量模型:首先采集物料进料流量ft,扭矩/功率值ni,其次通过在线信号预处理模块降噪分析出当前实际进料流量ftˊ、niˊ,最后通过设备运行工况分析得出基准值c,得到实际物料进料量无量纲参数α如下:,因此当前时刻进入流化床内物料总重量。

42.2.滚动时域广义预测模型算法:首先需要根据流化床工艺及实际控制过程分析出流化床实际干燥停留时间h及数据合理离散处理时长φ,然后通过滚动时域可以得到对应时长的核心数据滚动处理阵列:

ꢀꢀꢀꢀꢀꢀꢀꢀ

{te1(t0),te1(t0 1),te1(t0 2),

…

,te1(t0 n)};

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

{te2(t0),te2(t0 1),te2(t0 2),

…

,te2(t0 n)};

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

{te3(t0),te3(t0 1),te3(t0 2),

…

,te3(t0 n)};

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

{te4(t0),te4(t0 1),te4(t0 2),

…

,te4(t0 n)};

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

{w

t

(t0),w

t

(t0 1),w

t

(t0 2),

…

,w

t

(t0 n)};

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

{at(t0),at(t0 1),at(t0 2),

…

,at(t0 n)};

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ…………

。

43.在通过流化床床内加热列管或者换热板组分布及结构确认出流化床内热风、热水等热源换热效率常数阵列如下:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

{η

a

(t0),η

a

(t0 1),η

a

(t0 2),

…

,η

a

(t0 n)};

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

{η

b

(t0),η

b

(t0 1),η

b

(t0 2),

…

,η

b

(t0 n)};

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ…………

。

44.将以上阵列数据输入到流化床模型,求出当前物料受热量阵列(见附图4)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

{q

t

(t0),q

t

(t0 1),q

t

(t0 2),

…

,q

t

(t0 n)}。

45.再根据热量需求模型q

m

==k

ƒ

(rh0,x) δc及物料实际进料量阵列

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

{w

t

(t0),w

t

(t0 1),w

t

(t0 2),

…

,w

t

(t0 n)}。

46.得出最终的对应时间段的实际热量需求阵列(见附图5柱状图)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

{q

需

(t0),q

需

(t0 1),q

需

(t0 2),

…

,q

需

(t0 n)}。

47.通过每个位置实际热量需求阵列及剩余干燥时长阵列

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

{h

‑

t0,h

‑

t0

‑

1,h

‑

t0

‑

2,

…

,h

‑

t0

‑

n}。

48.可以得到对应时间段的热量需求平衡阵列(见附图6)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

{q

需

ˊ(t0),q

需

ˊ(t0 1),q

需

ˊ(t0 2),

…

,q

需

ˊ(t0 n)}。

49.通过热量需求均衡模型得到当前床内所需的最佳受热量q

需avg

。

50.此时再结合滚动预测模型,实时将床内特征参数实时迭代更新,通过流化床广义预测模型进行在线递推持续对该最佳受热量q

需avg

进行实时滚动迭代修正。通过最佳受热量q

需avg

计算出所需总热量q

r

,按照热源负荷平衡算法对各种热源携带热量进行分配后,指导相应蒸汽阀动作,从而使床内达到最佳的干燥效果。

51.由于流化床工艺设计的冷却段导致实际反馈水分值的滞后,根据流化床工艺分析出工艺滞后时间h,假设当前时刻为t,那么取得(t

‑

h,t)时刻内的所有床温参数,再根据床内混料特性求出当前时刻理论床温均值。

52.将当前时刻理论床温均值带入到水分预测模型中,通过水分偏差δat即可反推出物料性质系数a

t

已经发生变化。将物料性质x的表达系数a

t

代入热量需求方程q

m

=k

ƒ

(rh0,x) c

t

c

s

c

rha

=k

ƒ

(rh0,x) δc即可对当前方程式k值进行实时修正,直接修正床内所有物料的总热量需求。通过滚动时域广义预测模型进行迭代更新,实现q

需avg

再次模型纠偏,从而响应物料物理性质该不可测量特性变化。

53.假设当前q

需avg

值为10000mj,原有工艺设计带入系统热水、热风的热量比值为8:2,通过流化床各热源工艺限制可调区间分析后,得出热水可调区间为(2000mj,10000mj),热风可调区间为(500mj,2000mj)。由以上可知热风热水基础热量下限为2000mj 500mj=2500mj,只剩7500mj需要进行实际负荷分配。根据热水负荷区间8000mj,热风负荷区间1500mj,因此假设两者被理论分配的负荷为a和b,那么可得到如下方程式:2000 a=4(b 500)a b=7500得到a=6000mj,b=1500mj。

54.因实际热水负荷率为6000/8000=75%;热风符合率1500/1500=100%,此时热风提供的热量已经达到上限,导致热风无法再调节,因此还应参考如下方程式a/(10000

‑

2000)=b/(2000

‑

500)a b=7500得到a=6320mj,b=1180mj。

55.对当前状态求均值即可得到a=6150mj,b=1350mj。

56.将最终计算出的受热量数值转化为热水/热风温度作为实时操纵变量。再通过蒸汽调节控制器的控制信号送往执行机构,改变阀门开度调节蒸汽流量实时跟踪计算值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。