1.本实用新型属于复合材料管道成型领域,尤其涉及一种含有膜内衬复合材料管道一体成型模具。

背景技术:

2.传统的管道如钢管、混泥土管、铸铁管等由于重量大、强度低、易腐蚀等缺点,已不能满足现代工业化要求,纤维复合材料管道因其耐久性好、耐腐蚀、易安装等优点已经被广泛运用,如输油管道、电力管道、给排水管道等。目前,纤维复合材料管道生产主要有拉挤成型和缠绕成型两种方法,但该两种方法生产的纤维复合材料管道都存在孔隙率高的问题,在某些特殊领域使用容易发生液、气渗漏等问题,造成安全事故,需要对管道进行二次处理,费时费力。

3.另外,管道在需要满足耐磨、耐酸碱、耐腐蚀等要求时,一般会对管道内部加内衬,目前加内衬主要有两种方法:树脂涂层和粘接筒膜。树脂涂层内衬是对管道内部喷涂树脂,通过旋转、加热旋转等方式使树脂固化在管道内壁,形成一层树脂保护层。筒膜内衬是在管道内部粘接一层筒膜,热塑性或热固性的筒膜通过自身固化或粘合剂粘接在管道内壁形成保护层。

4.无论是涂层或粘接筒膜,都需要对管道进行二次加工,施工成本高,并且一般施工条件无法保证内衬的均匀性和粘接的完整性。

技术实现要素:

5.本实用新型的第一目的是提供一种含有膜内衬复合材料管道一体成型模具,该模具既可以用于复合材料管道成型,有效解决复合材料管道孔隙率高的问题,同时也可以用于含有膜内衬的复合材料管道成型,并且膜内衬与管道一体成型,不需要二次加工。

6.本实用新型的第二目的是提供一种含有膜内衬复合材料管道一体成型的方法,与传统的缠绕和拉挤两种管道制造方法相比,利用该方法制造的管道孔隙率低,防渗漏性能更好,管道一体成型,无需后续处理。

7.为实现上述目的,本实用新型的技术方案为:

8.一种含有膜内衬复合材料管道成型模具,包括上模、芯模、下模、筒膜和纤维复合管体,所述下模设置有定位销和第一螺栓孔,所述上模设置有定位孔和第二螺栓孔,所述上模和下模通过所述定位销和定位孔位置对齐,螺栓通过第一螺栓孔和第二螺栓孔将上模和下模连接固定,实现模具锁紧,所述芯模置于所述上模和下模之间的腔体内,所述芯模表面依次套设有所述筒膜和纤维复合管体。

9.优选地,所述上模开设有注胶孔和排气孔。

10.优选地,所述上模设置的注胶孔和排气孔数量分别至少一个。

11.优选地,所述上模和下模接触部分安装有密封垫。

12.优选地,所述芯模表面有聚四氟乙烯涂层。

13.优选地,所述上模的腔体和下模的腔体两端分别设置有衬垫。

14.优选地,所述衬垫为半圆形,所述衬垫的外径与所述上模腔体、下模腔体的内径相同,所述衬垫的内径与所述芯模套上所述筒膜后的外径相同。

15.优选地,所述筒膜的长度大于所述上模的腔体的长度减去两端衬垫宽度后的长度。

16.优选地,所述纤维复合管体长度小于所述上模的腔体长度减去两端衬垫宽度后的长度。

17.本实用新型还提供了一种含有膜内衬复合材料管道一体成型的方法,采用上述的含有膜内衬复合材料管道成型模具制备所述的含有膜内衬的复合材料管道;

18.首先筒膜和纤维复合管体依次套设在芯模上,将套设了筒膜和纤维复合管体的芯模置于上模和下模的腔体内;将上模通过定位销和定位孔与下模定位,再用螺栓通过螺栓孔将上模和下模连接锁紧;然后从注胶孔注入复合材料树脂,腔体内空气从排气孔排出,最后根据复合材料树脂类型选择加热或冷却处理,树脂固化定型后打开模具,取出芯模,对复合材料管道进行简单处理即可得到含有内衬的复合材料管道。

19.本实用新型由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果:

20.本实用新型提供的复合材料管道一体成型模具与传统的缠绕和拉挤两种管道制造方法相比,利用该模具制造的管道孔隙率低,防渗漏性能更好,管道一体成型,无需后续处理。

21.另外,在本实用新型中在管道成型用芯模上直接加筒膜,再对管道进行注树脂成型,可一次成型制造出含有内衬的管道,并且内衬长度大于纤维复合管体长度且大于上膜和下膜的腔体去除两端衬垫宽度后的长度,可有效防止树脂进入内衬内部。成型过程操作简单方便,有效解决管道内衬厚度不均匀,粘接不完整等问题,保证管道内衬施工质量。

附图说明

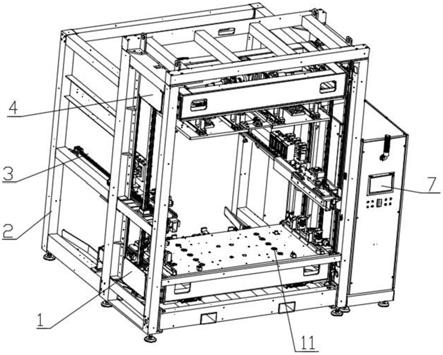

22.图1为本实用新型实施例的含有膜内衬复合材料管道一体成型模具的结构示意图;

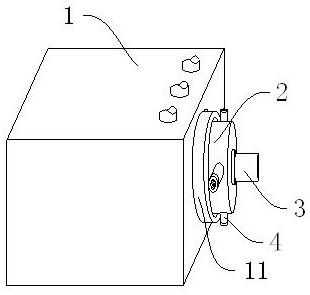

23.图2为本实用新型实施例的芯模的结构示意图;

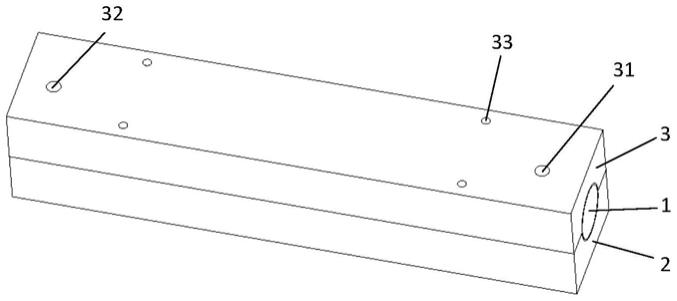

24.图3为本实用新型实施例的下模示意图;

25.图4为本实用新型实施例的上模示意图;

26.图5为本实用新型实施例中芯模放置在下模中的状态示意图。

27.附图标记说明:1

‑

芯模;2

‑

下模;3

‑

上模;4

‑

筒膜;5

‑

纤维复合管体;21

‑

衬垫;22

‑

第一螺栓孔;23

‑

定位销;24

‑

密封垫;31

‑

注胶孔;32

‑

排气孔;33

‑

定位孔;34

‑

第二螺栓孔。

具体实施方式

28.以下结合附图和具体实施例对本实用新型提出的一种含有膜内衬复合材料管道一体成型模具作进一步详细说明。根据下面说明和权利要求书,本实用新型的优点和特征将更清楚。

29.参看图1

‑

图5,一种含有膜内衬复合材料管道成型模具,包括上模3、芯模1、下模2、

筒膜4和纤维复合管体5,上模3开设有注胶孔31和排气孔32,并且注胶孔31和排气孔32的数量分别至少一个,下模2设置有定位销23和第一螺栓孔22,上模3设置有定位孔33和第二螺栓孔34,上模3和下模2通过定位销23和定位孔33位置对齐,螺栓通过第一螺栓孔22和第二螺栓孔34将上模3和下模2连接固定,实现模具锁紧,芯模1置于上模3和下模2之间的腔体内,芯模1表面依次套设有筒膜4和纤维复合管体5。

30.上模3和下模2接触部分安装有密封垫24,保证锁紧后的整个腔体除注胶孔31和排气孔32之外的整体密封性,防止注胶后树脂泄露,腔体内部气体无法彻底排出。

31.为了使复合材料管道在后续更容易脱离芯模1,芯模1表面有聚四氟乙烯涂层,下模2和上模3腔体的表面还可以涂脱模剂。

32.上模3的腔体和下模2的腔体两端分别设置有衬垫21,芯模1两端置于衬垫21上。衬垫21为半圆形,衬垫21的外径与上模3腔体、下模2腔体的内径相同,衬垫21的内径与芯模1套上筒膜4后的外径相同,衬垫21为可替换结构,根据芯模1外径变化替换不同内径衬垫21。筒膜4的长度大于上模3的腔体的长度去除两端衬垫21宽度后的长度。纤维复合管体5长度小于上模3的腔体长度减去两端衬垫21宽度后的长度。

33.一种含有膜内衬复合材料管道一体成型的方法,采用上述的含有膜内衬复合材料管道成型模具制备的含有膜内衬的复合材料管道;

34.首先筒膜4和纤维复合管体5依次套设在芯模1上,将套设了筒膜4和纤维复合管体5的芯模1置于上模3和下模2的腔体内,芯模1两端对应放置在下模2两端的衬垫21上;将上模3通过定位销23和定位孔33与下模2定位,再用螺栓通过螺栓孔将上模3和下模2连接锁紧;然后从注胶孔31注入复合材料树脂,腔体内空气从排气孔32排出,待腔体内充满树脂后停止注胶,最后根据复合材料树脂固化特性选择对模具加热或冷却处理,树脂固化成型后打开模具,取出芯模1,对复合材料管道进行简单处理即可得到含有内衬的复合材料管道。

35.本实施例中,所制备管道长度为200cm,外径为20cm,内径为19cm。相应的下模2和上模3的模腔长度为220cm,模腔内径为20cm,模腔内衬垫21宽度为9cm,筒膜4长度为210cm,纤维复合管体5长度为200cm。

36.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于上述实施方式。即使对本实用新型做出各种变化,倘若这些变化属于本实用新型权利要求及其等同技术的范围之内,则仍落入在本实用新型的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。