1.本公开涉及一种包括不同功能区域的复合材料的制备方法。

附图说明

2.实施例以举例的方式示出,并且不受附图的限制。

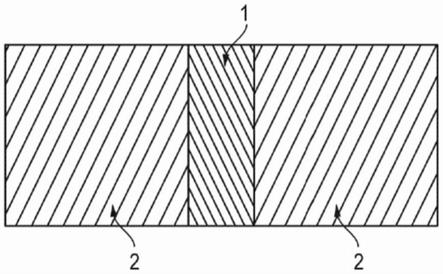

3.图1包括包含不同柔韧性区域的制品的图示。

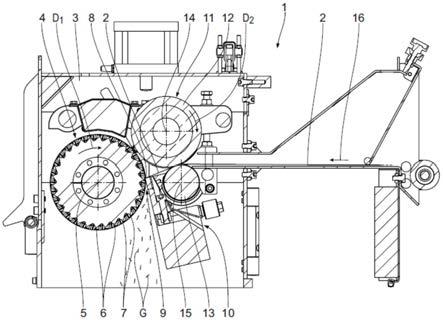

4.图2包括包含不同耐磨性区域的制品的图示。

5.图3包括包含不同热导率区域的制品的图示。

6.图4包括包含不同透明度区域的预成型件的图示。

7.图5包括从图4的预成型件获得的制品的图示,该预成型件包括不同透明度区域。

8.本领域的技术人员应当认识到,为简单和清楚起见,图中示出的各元件并不一定按比例绘制。

具体实施方式

9.以下论述将集中于本教导内容的具体实施方式和实施例。提供具体实施方式是为了帮助描述某些实施例,并且不应该被解释为是对本公开内容或教导内容的范围或适用性的限制。应当理解,基于本文所提供的公开内容和教导内容,可使用其他实施例。

10.术语“由...构成”“包含”“包括”“含有”“具有”“有”或它们的任何其他变型旨在涵盖非排他性的包含之意。例如,包含特征列表的方法、制品或装置不一定仅限于那些特征,而是可以包括未明确列出的或这种方法、制品或装置固有的其他特征。另外,除非另有明确说明,否则“或”是指包括性的“或”而非排他性的“或”。例如,以下任何一项均可满足条件a或b:a为真(或存在的)而b为假(或不存在的)、a为假(或不存在的)而b为真(或存在的),以及a和b两者都为真(或存在的)。

11.而且,使用“一个”或“一种”来描述本文所述的元件和部件。这样做仅是为了方便并且给出本发明范围的一般性意义。除非很明显地另指他意,否则这种描述应被理解为包括一个、至少一个,或单数也包括复数,或反之亦然。例如,当在本文描述单个项时,可使用多于一个项来代替单个项。类似地,在本文描述了多于一个项的情况下,单个项可以取代多于一个项。

12.本发明涉及由复合材料制成的制品领域。复合材料应理解为表示包括由聚合物材料,特别是热塑性或热固性材料构成的基体的制品,该基体由熔点高于聚合物材料熔点的材料来进行增强。frp通常是指“纤维增强塑料”。

13.复合材料已众所周知多年。相对于材料的重量,复合物材料具有良好的机械阻力。该类型的复合材料还具有非常好的耐腐蚀性。它们具有比单独使用的部件更优越的特性。

14.特别是在汽车或航空领域,它们可减轻传统上由钢制成的零件的重量。它们还具有良好的抗疲劳性。

15.增强件可以不同方式获得:通过添加分散在基体中的矿物纤维,通过使用钢架或

合成材料,通过使用增强纤维的织物,通过使用非织造件或垫子,或通过纺织工艺获得的其他制品。

16.织物增强件具有扁平结构并且由垂直布置的纬纱和经纱组成。织物增强件的制造需要针对每根经纱使用单独的线轴。

17.最近,针织增强件的使用已经显而易见。针织增强件应理解为表示通常由连续纱线获得的制品,其中纱线形成连续成行布置的交织的网。生产传统针织物仅需要一个纱线线轴以用于形成纱网。

18.纱线可为单丝或复丝类型。复丝可为粗纱(即一组未加捻而组装的平行连续细丝)、纤维纱线(即一组通过加捻而组装的不连续短纤维)。纱线还可为若干不同材料的纱线或细丝的组件。该组件可用于加捻、编织等。因此可生产包含聚合物材料和增强材料的纱线。例如,可将芳族聚酰胺、碳、玻璃类型等的增强纱线和热塑性纱线(聚丙烯、聚碳酸酯、聚醚酰亚胺(pei)等)进行组装。然后,该类型的纱线称为混纺纱。

19.对该类型的混纺纱进行针织可获得包含增强件和基体两者的干燥预成型件。

20.与织造增强件相比,针织增强件具有许多优点。

21.用聚合物材料(例如凝胶状)预浸渍的织造增强件通常被称为“预浸料”,必须轻柔地处理。当移除保护膜时,织造增强件很粘。它们仅能在室温下保持有限的时间。

22.在模具上悬垂织造增强件为一项漫长且需要小心处理的操作。它需要使用若干层“预浸料”,该预浸料必须根据模具的形状审慎地进行切割和布置,以确保足够的厚度,同时避免过多的重叠。

23.切割预浸料织物涉及占材料30%的制品废料。此外,制作织物需要数百个线轴。

24.生产传统针织物仅需要一个纱线线轴以用于形成纱网。不同的针织技术可使得获得以3d形式形成单件而无需缝纫的针织物成为可能。已知的针织技术允许执行圆针织或直针织。

25.纬编方法与经编方法之间有区别。

26.在纬编(也称为挑针)中,纱线优选地遵循行的方向(类似于织物的纬向)。同一行的每个环均一个接一个地进行针织。每一行均一个接一个地进行针织。单根纱线可用于制作整个针织物。每根针均单独进行控制;可在针织过程中实现复杂的3d形状。

27.在经编(也称为平针)中,纱线优选地遵循列的方向(类似于织物的经向)。同一行中的所有环同时进行针织。每一行均一个接一个地进行针织。每个网列需要一根纱线。针连接在不同的组中。可单独控制组,但不能单独控制构成它们的针。所生产的针织物为扁平的。尽管如此,仍可能存在厚度,但没有复杂的3d形状)。

28.持有人的专利申请fr 3065181教导了一种生产干燥预成型件的方法,该干燥预成型件用于制造由复合材料制成的制品。该文件描述了通过纬编至少一根网纱和至少一根单向增强纱线而生产的预成型件。该预成型件不再需要注入树脂,因为它通过针织增强材料的纱线或细丝和热塑性材料的纱线或细丝的混合物而形成,后者旨在在成形过程中熔化。经针织的纱线实际上由以下项组成:由热塑性材料制成的细丝和由增强材料制成的细丝的混合物。

29.文件us 2012/0168012描述了通过液体浸渍来生产的复合管。它们包括用作支撑件的圆形针织结构,通过浸渍在模具中将聚合物基体施加至该圆形针织结构。在合并该集

合之前,还会添加连续的附加层。

30.需要由复合材料生产包括具有不同功能的区域的制品。例如,不同功能是指:在一块耐钻孔/切割的材料中允许钻孔/切割的区域;刚性件中的柔性区域;隔热件中的导热区域。

31.使用传统的制造复合材料方法,来自不同材料的零件应分别制作,然后组装。

32.该组装为需要小心处理的步骤。所组装的复合物在组装点处具有更脆弱的区域。该组装还导致某些特性(特别是电特性)的不连续性,或者需要执行特定处理。该组装还可在表面中生成不连续性,该不连续性可产生湍流(参见航空轮廓)。由于引入了其他材料,该组装还导致超重。

33.本发明的目的为提供包括不同互穿功能的复合材料,而无需单独组装预先生产的零件。

34.根据特定实施例,已发现可以针织可包括不同组成的区域的干燥预成型件,然后通过将该干燥预成型件熔化为可包括具有不同功能的区域的固体复合材料来对其进行转变。该功能通常仅在合并后才可用。

35.根据某些实施例,当针织时,可在某些区域使用不同材料的纱线。这些不同的材料可以在最终复合材料制品的特定区域中提供特定功能。

36.根据又一些其他实施例,本发明可涉及用于制造可由复合材料制成的制品的方法,该复合材料可包括由纤维增强的聚合物材料的基体,该聚合物材料的熔点低于构成增强纤维的材料的熔点。制品可包括至少两个具有不同功能的区域。根据某些实施例,在至少一个区域中,聚合物材料可占最终制品至少50重量%。

37.根据特定实施例,根据本发明所述的方法可至少包括以下步骤:通过纬编方法以三维和连续件形式生产针织物,该针织物构成了对应于待获得的制品的形状的干燥预成型件,并且该干燥预成型件可包括至少两个不同组成的区域;通过在压力下加热以至少达到聚合物材料的熔点温度而不达到增强材料的熔点温度而成形;以及冷却由此获得的制品。

38.根据某些实施例,三维针织可能为非轴对称的和/或具有封闭和/或完全开放的相。可通过直针织或圆针织方法来进行针织。

39.根据又一些实施例,有利地,通过直针织来执行针织,这可获得复杂的3d形状,而圆针织则不是这种情况。

40.根据特定实施例,预成型件可具有两个不同区域或多个不同区域。

41.根据又一些实施例,聚合物材料可理解为表示热固性材料,诸如环氧树脂、聚酯树脂等。根据又一些实施例,聚合物材料可理解为表示热塑性材料,诸如聚碳酸酯、聚丙烯、聚酰胺、聚氨酯、pmma、低密度聚对苯二甲酸乙二醇酯、聚醚酰亚胺、聚醚醚酮(peek)、聚醚酮酮(pekk)等。

42.根据又一些其他实施例,增强材料可包括合成材料,诸如芳族聚酰胺(对位;间位)、聚酰胺、聚对苯二甲酸乙二醇酯、聚酯;天然材料,诸如亚麻、大麻;无机材料,诸如玻璃、石英、碳、玄武岩等。

43.根据特定实施例,在最终制品的至少一个区域中,聚合物材料可占成品55重量%至85重量%,优选为占成品60重量%至80重量%。

44.根据一个实施例,通过对包含聚合物材料和增强材料的混纺纱进行针织来生产预

成型件。

45.根据另一实施例,通过对增强纱线进行针织来生产预成型件;聚合物材料以液体工艺引入模具中。

46.根据又一些其他实施例,取决于所期望的应用,可通过改变增强纤维的性质、密度和/或组成来生产不同于预成型件的组成的区域。

47.根据又一些其他实施例,这些不同的区域可在成品中生成不同的特性,该不同的特性可为不同的柔韧性、不同的热导率、不同的电导率或不同的耐磨性。

48.根据特定实施例,预成型件可包括至少两个区域,该至少两个区域可包括不同增强材料。

49.根据又一些其他实施例,根据本发明所述的方法是特别有利的,因为成品不具有连接(因此不具有空气动力学轮廓的连续性)并且不需要任何不同部件的组装。互穿的材料,它们的机械阻力增加,并且不会发生潜在的连接元件失效

50.根据特定实施例,

51.许多不同的方面和实施例都是可能的。本文描述了这些方面和实施例中的一些。在阅读本说明书之后,本领域的技术人员会理解,那些方面和实施例仅是说明性的,并不限制本发明的范围。实施例可以根据下面列出的任何一个或多个实施例。

52.实施例1.一种用于制造由复合材料制成的制品的方法,其中该制品包括用纤维增强的聚合物材料的基体,该聚合物材料的熔点低于构成增强纤维的材料的熔点,其中该制品进一步包括至少两个具有不同功能的区域,其中至少一个区域包含占最终制品至少50重量%的聚合物材料,其中该方法包括以下步骤:

53.‑

通过纬编以三维和连续件形式制作针织物,该针织物构成对应于待获得的制品的形状的干燥预成型件,其中干燥预成型件包括至少两个具有不同组成的区域,

54.‑

通过在压力下加热以至少达到聚合物材料的熔点温度而不达到增强材料的熔点温度而成形,以及

55.‑

冷却由此获得的制品。

56.实施例2.根据实施例1所述的方法,其中通过对直纬纱进行针织来进行三维形式的针织物的生产。

57.实施例3.根据实施例1和2中任一项所述的方法,其中最终制品的至少一个区域包含占最终制品55重量%至85重量%的聚合物材料。

58.实施例4.根据前述实施例中任一项所述的方法,其中通过对包含聚合物材料和增强材料的混纺纱进行针织来生产预成型件。

59.实施例5.根据实施例1和3中任一项所述的方法,其中通过对增强纱线进行针织来生产预成型件;聚合物材料以液态方式引入模具中。

60.实施例6.根据前述实施例中任一项所述的方法,其中预成型件包括至少两个包含不同增强材料的区域。

61.实施例7.根据前述实施例中任一项所述的方法,其中预成型件的两个区域能够在最终复合材料制品中形成具有不同柔韧性的区域。

62.实施例8.根据实施例1、2、3、4、5和6中任一项所述的方法,其中预成型件的两个区域能够在最终复合材料制品中形成具有不同热导率的区域。

63.实施例9.根据实施例1、2、3、4、5和6中任一项所述的方法,其中预成型件的两个区域能够在最终复合材料制品中形成具有不同耐磨性的区域。

64.实施例10.根据实施例1、2、3、4和5中任一项所述的方法,其中预成型件的两个区域能够形成具有不同透明度的区域。

65.实施例11.根据前述实施例中任一项所述的方法,其中聚合物材料选自聚碳酸酯、聚丙烯、聚酰胺、聚氨酯、pmma、低密度聚对苯二甲酸乙二醇酯、聚醚酰亚胺、聚醚醚酮(peek)、聚醚酮酮(pekk)。

66.实施例12.根据前述实施例中任一项所述的方法,其中增强材料选自对位芳族聚酰胺、间位芳族聚酰胺、聚丙烯、聚酰胺、聚对苯二甲酸乙二醇酯、聚酯、亚麻、大麻、玻璃、石英、碳、玄武岩。

67.实施例13.一种通过以3d形式对直线纬纱进行针织获得的干燥预成型件在制造复合材料制品中的用途,该复合材料制品包括具有不同功能的区域。

68.实施例14.根据实施例13所述的用途,其中通过对包含聚合物材料和增强材料的混纺纱进行针织来获得干燥预成型件。

69.实施例15.根据实施例13所述的用途,其中通过对以下材料的纱线进行针织来获得干燥预成型件:增强材料;模具中的在注射步骤期间添加的聚合物材料。

70.实施例16.一种用于制造由复合材料制成的制品的方法,其中该制品包括用纤维增强的聚合物材料的基体,该聚合物材料的熔点低于构成增强纤维的材料的熔点,其中该制品进一步包括至少两个具有不同功能的区域,其中至少一个区域包含占最终制品至少50重量%的聚合物材料,其中该方法包括以下步骤:

71.‑

通过纬编以三维和连续件形式制作针织物,该针织物构成对应于待获得的制品的形状的干燥预成型件,其中干燥预成型件包括至少两个具有不同组成的区域,

72.‑

通过在压力下加热以至少达到聚合物材料的熔点温度而不达到增强材料的熔点温度而成形,以及

73.‑

冷却由此获得的制品。

74.实施例17.根据实施例16所述的方法,其中通过对直纬纱进行针织来进行三维形式的针织物的生产。

75.实施例18.根据实施例16所述的方法,其中最终制品的至少一个区域包含占最终制品55重量%至85重量%的聚合物材料。

76.实施例19.根据实施例16所述的方法,其中通过对包含聚合物材料和增强材料的混纺纱进行针织来生产预成型件。

77.实施例20.根据实施例16所述的方法,其中通过对增强纱线进行针织来生产预成型件;聚合物材料以液态方式引入模具中。

78.实施例21.根据实施例16所述的方法,其中预成型件包括至少两个包含不同增强材料的区域。

79.实施例22.根据实施例16所述的方法,其中预成型件的两个区域能够在最终复合材料制品中形成具有不同柔韧性的区域。

80.实施例23.根据实施例16所述的方法,其中预成型件的两个区域能够在最终复合材料制品中形成具有不同热导率的区域。

81.实施例24.根据实施例16所述的方法,其中预成型件的两个区域能够在最终复合材料制品中形成具有不同耐磨性的区域。

82.实施例25.根据实施例16所述的方法,其中预成型件的两个区域能够形成具有不同透明度的区域。

83.实施例26.根据实施例16所述的方法,其中聚合物材料选自聚碳酸酯、聚丙烯、聚酰胺、聚氨酯、pmma、低密度聚对苯二甲酸乙二醇酯、聚醚酰亚胺、聚醚醚酮(peek)、聚醚酮酮(pekk)。

84.实施例27.根据实施例16所述的方法,其中增强材料选自对位芳族聚酰胺、间位芳族聚酰胺、聚丙烯、聚酰胺、聚对苯二甲酸乙二醇酯、聚酯、亚麻、大麻、玻璃、石英、碳、玄武岩。

85.实施例28.一种通过以3d形式对直线纬纱进行针织获得的干燥预成型件在制造复合材料制品中的用途,该复合材料制品包括具有不同功能的区域。

86.实施例29.根据实施例28所述的用途,其中通过对包含聚合物材料和增强材料的混纺纱进行针织来获得干燥预成型件。

87.实施例30.根据实施例28所述的用途,其中通过对以下材料的纱线进行针织来获得干燥预成型件:增强材料;模具中的在注射步骤期间添加的聚合物材料。

88.实施例31.根据实施例28所述的用途,其中制品的至少一个区域包含占最终制品55重量%至85重量%的聚合物材料。

89.实施例32.根据实施例28所述的用途,其中通过对包含聚合物材料和增强材料的混纺纱进行针织来生产预成型件。

90.实施例33.根据实施例28所述的用途,其中通过对增强纱线进行针织来生产预成型件;聚合物材料以液态方式引入模具中。

91.实施例34.根据实施例28所述的用途,其中预成型件包括至少两个包含不同增强材料的区域。

92.实施例35.根据实施例28所述的用途,其中预成型件的两个区域能够在最终复合材料制品中形成具有不同柔韧性的区域。

93.实例

94.本文描述的概念将在以下实例中进一步描述,这些实例不限制权利要求所述的本发明的范围。

95.实例1:包括刚性区域和柔性区域的复合材料制品

96.3d预成型件通过直纬纱针织方法以单件形式来进行针织。

97.在旨在形成成品的刚性件的区域中,纱线由碳增强纤维和低熔点聚对苯二甲酸乙二醇酯(lpet指代“低熔点聚对苯二甲酸乙二醇酯”)的热塑性纤维组成。增强纤维占纤维总体积的20%至45%。

98.在旨在形成成品的柔性件的另一个区域中,纱线由kevlar增强纤维和低熔点聚对苯二甲酸乙二醇酯(lpet)热塑性纤维组成。增强纤维占纤维总体积的15%至37%。

99.在旨在形成刚性件的区域中,密度为4行/cm至6行/cm和2列/cm至2.8列/cm。基重为800g/m2至2000g/m2。

100.在旨在形成成品的柔性件的区域中,密度为3.7行/cm至5.5行/cm和2列/cm至2.7

列/cm。基重为400g/m2至1200g/m2。

101.将3d预成型件放置在钢模具和配对模具中,并加热至190℃至230℃的温度和1巴与4巴之间的压力。

102.如图1所示的成品具有两个刚性区域2和一个柔性区域1,该刚性区域的机械特性为10gpa至30gpa的杨氏模量和60mpa至600mpa的断裂强度,该柔性区域的机械特性为2gpa至15gpa的杨氏模量和30mpa至450mpa的断裂强度。

103.该类型的制品的柔性区域可用作铰链、减振器或提供“软”接触。

104.实例2:具有不同耐磨性面积的复合材料制品

105.3d预成型件通过直纬纱针织方法以单件形式来进行针织。

106.在旨在形成成品的可加工(钻孔、修边)部分的区域中,纱线由玻璃增强纤维组成。增强纤维占总体积的20%至45%。

107.在旨在形成成品的耐磨部分的区域中,纱线由kevlar增强纤维制成。增强纤维占总体积的20%至45%。

108.在旨在形成可加工部分的区域中,密度为3行/cm至6行/cm和2列/cm至2.7列/cm。基重为1200g/m2至2500g/m2。

109.在旨在形成成品的耐磨部分的区域中,密度为3行/cm至6行/cm和2列/cm至2.8列/cm。基重为800g/m2至2000g/m2。

110.将3d预成型件放置在具有柔性“气囊”反模的钢模具中。注入环氧聚合物并将整体加热至130℃至190℃的温度和1巴与4巴之间的压力。

111.如图2所示的成品具有耐磨区域和可加工区域,该耐磨区域的机械特性为4gpa至19gpa的杨氏模量和100mpa至1000mpa的断裂强度,该可加工区域的机械特性为3gpa至15gpa的杨氏模量和70mpa至850mpa的断裂强度。

112.在图2中可以看出,在可加工区域(在左侧)已经钻孔,而在耐磨区域中,钻孔的尝试无法形成清晰的孔。

113.实例3:包括导热区域和隔热区域的复合材料制品

114.3d预成型件通过直纬纱针织方法以单件形式来进行针织。

115.在旨在形成成品的导电部分的区域中,纱线由碳增强纤维组成。增强纤维占总体积的33%至45%。

116.在旨在形成成品的隔热部分的区域中,纱线由kevlar增强纤维组成。增强纤维占总体积的33%至45%。

117.在旨在形成导电部分的区域中,密度为3行/cm至6行/cm和2列/cm至2.8列/cm。基重为800g/m2至2000g/m2。

118.在旨在形成成品的隔热部分的区域中,密度为3行/cm至6行/cm和2列/cm至2.7列/cm。基重为500g/m2至1500g/m2。

119.将3d预成型件放置在具有钢制反模的钢模具中。注入环氧聚合物并将整体加热至130℃至190℃的温度和1巴与4巴之间的压力。

120.图3所示的成品包括中心的导热区域和外围的隔热区域,该导热区域的热导率为2.5wm/k至8wm/k,该隔热区域的热导率为0.2wm/k至1wm/k。

121.这两个区域也可通过它们的电导率来进行区分。

122.本发明不限于这些实施例,并且在不超出本发明范围的情况下也可实现其他功能。例如,还可设计触感柔软的区域和粗糙的区域等。

123.实例4:具有不同透明度区域的制品

124.图4示出了通过直纬纱针织方法以单件形式来进行针织的3d预成型件。

125.预成型件具有仅包括聚碳酸酯纤维的区域。

126.密度为4行/cm至6行/cm和2列/cm至2.8列/cm。该区域的基重为500g/m2至1300g/m2。

127.相同的预成型件包括另一个复合材料区域,该另一个复合材料区域由20体积%至45体积%的玻璃纤维和80%至55%的聚碳酸酯组成。密度为3.6行/cm至5行/cm和2列/cm至2.7列/cm。该区域的基重为550g/m2至1800g/m2。

128.该两个区域形成单个针织件,而无需缝纫或组装。

129.将3d预成型件放置在具有配对模具的钢模具中。整体加热至200℃至250℃的温度和3巴与10巴之间的压力。

130.成品如图5所示。使用合适的聚合物可使转变后的纯聚合物区域变得透明。

131.在纯聚合物区域,机械特性为1gpa至4gpa的杨氏模量和40mpa至70mpa的断裂强度;并且在复合材料区域,机械特性为4gpa至19gpa的杨氏模量和50mpa至600mpa的断裂强度。

132.需注意,并非所有上述一般说明或实例中的行为都是必需的,可能不一定需要具体行为的一部分,并且除描述的那些行为外,还可执行一个或多个进一步的行为。此外,所列行为的次序不一定是执行它们的次序。

133.上面已经参考具体实施例描述了益处、其他优点及问题的解决方案。然而,益处、优点、问题的解决方案及可使任何益处、优点或解决方案被想到或变得更加显著的任何特征都不被认为是任何或所有权利要求的关键、所需或必要的特征。

134.本文所述的实施例的说明书和图示旨在提供对各种实施例的结构的一般理解。说明书和图示并不旨在用作对使用了本文所述的结构或方法的装置和系统的所有元件和特征的详尽和全面的描述。单独的实施例也可在单个实施例中以组合的方式来提供,并且相反地,为简明起见而在单个实施例的上下文中描述的各种特征也可单独地提供或以任何子组合的方式来提供。此外,对以范围表示的值的引用包括该范围内的每个值和所有各值。只有在阅读本说明书之后,许多其他实施例对于技术人员才是显而易见的。通过本公开内容可以利用和得到其他实施例,使得可在不脱离本公开的范围的情况下进行结构替换、逻辑替换或其他改变。因此,本公开应被视为说明性的而非限制性的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。