1.本发明涉及含有乙酸纤维素的粒子、化妆品组合物、及含有乙酸纤维素的粒子的制造方法。

背景技术:

2.以往,提出了与用途相应的各种高分子的微粒。例如,作为化妆品中所含的微粒,其目的也各种各样。在化妆品中含有微粒的目的为:提高化妆品的延展性;对触感赋予变化;赋予淡化皱纹效果;以及提高粉底等的顺滑性等。

3.特别是正球度高的微粒,触感优异,而且可因其物性、形状而得到光散射(软焦点)效果。而且,在粉底等中使用了这样的微粒时,可期待填埋皮肤的凹凸而使其顺滑、通过使光向各个方向散射而使皱纹等看起来不明显(软焦点)的效果。

4.为了这样的化妆品的目的及效果,在化妆品中配合的微粒必须为粒度分布窄、正球度高的微粒,作为这样的微粒,已提出了由尼龙12等聚酰胺、聚甲基丙烯酸甲酯(pmma)、及聚苯乙烯(ps)等合成聚合物形成的微粒。

5.然而,由这些合成聚合物形成的微粒的比重为1以下、较轻,粒径也太小,因此容易在水中漂浮,存在无法通过排水处理设施而除去的情况,有时会直接流入河流、或进一步通过河流流入海中。因此,存在海洋等被由这些合成聚合物形成的微粒污染的问题。

6.此外,由这些合成聚合物形成的微粒具有吸附环境中的微量的化学污染物质的性质,因此,会因浮游生物、鱼吞入吸附了该化学污染物质的微粒而产生也会对人体带来不良影响的可能性等,存在带来各种影响的隐患。

7.出于这样的隐患,已进行了想要用具有生物分解性的粒子代替用于多种多样的用途的合成聚合物微粒的尝试。特别是,还提出了想要用作为天然成分的纤维素来代替的方案。

8.另外,作为代表性的具有生物分解性的树脂,包括乙酸纤维素。乙酸纤维素可以由不会与食物、饲料竞争的木材、棉花等天然材料得到,在这一点上是优异的。因此,如果能用乙酸纤维素的微粒代替合成聚合物的微粒,则是有益的。然而,可适用于合成聚合物微粒的制造方法的聚合物有限,难以适用于乙酸纤维素的微粒的制造。

9.专利文献1中记载了一种方法,其包括:通过多糖合成而形成含有多糖酯及溶剂的多糖酯产物的工序;对上述多糖酯产物进行稀释并由此获得多糖酯涂料的工序;以及由上述多糖酯涂料形成多个多糖酯微球的工序。其中,作为可含有多糖酯微球的物品,列举了化妆品组合物。

10.专利文献2中记载了一种酰化纤维素,其使用激光衍射式粒度分布测定装置测定的体积平均粒径d50为72μm以上且100μm以下、聚合度为131以上且350以下、取代度为2.1以上且2.6以下,另外,关于其制造方法,记载了优选包括下述工序的酰化纤维素的制造方法:在硫酸的存在下对纤维素进行酰化的酰化工序;以及在极性溶剂中、在乙酸的存在下对上

述酰化后的纤维素进行脱酰化的脱酰化工序。

11.专利文献3中记载了将热塑性树脂等树脂成分(a)和水溶性助剂成分(b)混炼而制备分散体,使助剂成分(b)从该分散体中溶出,从而制造由树脂成分(a)构成的成形体(例如多孔体、球状粒子);另外,作为树脂成分(a),记载了乙酸纤维素等纤维素衍生物。

12.另外,以往以来,也提出了进行微粒的表面处理的方案。例如,在专利文献4中记载了下述内容:为了提供会形成耐水性等良好的化妆膜的粉末化妆材料,对粉体进行表面处理而使总粉体量的90重量%以上成为呈疏水性的粉体。

13.具体而言,包括以下记载。关于粉体的疏水化处理,一般而言已知有下述方法:使金属氢氧化物与高级脂肪酸在粉体表面上反应的方法;对粉体表面用有机硅树脂进行包覆、烧结的方法;用二甲基聚硅氧烷或聚甲基氢硅氧烷包覆粉体表面并进行加热、或者根据需要使用交联聚合催化剂进行烧结的方法;用烷基聚硅氧烷包覆粉体表面并进行烧结的方法;将粉体和金属氢氧化物或酸性物质均匀地混合,使聚甲基氢硅氧烷在粉末表面上发生交联聚合的方法;用高分子量聚硅氧烷对粉体进行机械化学处理的方法;在温度较低的气相中使环状有机硅氧烷在粉体表面上聚合的方法;在含全氟烷基的磷酸衍生物等有机氟类化合物水溶液中对粉体表面进行处理的方法等。作为该粉体,可示例出氧化钛、氧化锆等无机粉体;尼龙、有机硅弹性体等树脂;纤维素、丝绸等有机粉体。

14.在专利文献5中,提出了一种微晶纤维素粉体,其特征在于,用金属皂或氢化卵磷脂进行了表面处理。其中记载了下述内容:用金属皂或氢化卵磷脂对使棉花、棉绒(linter)、纸浆等天然纤维素物质等进行酸水解或碱水解而得到的具有平均聚合度75~375范围的平均聚合度的白色微粉末状的纤维素微晶聚集体进行表面处理。另外,记载了微粒的长径(l)与短径(d)之比(l/d)优选为l/d3以下。

15.现有技术文献

16.专利文献

17.专利文献1:日本特表2016

‑

500129号公报

18.专利文献2:日本专利6187653号公报

19.专利文献3:日本特开2004

‑

051942号公报

20.专利文献4:日本特开平11

‑

222411号公报

21.专利文献5:日本特开2003

‑

146829号公报

技术实现要素:

22.发明所要解决的问题

23.然而,专利文献1的多糖酯微球是粒径大、粒径分布也宽的多孔性的粒子,作为在化妆品等中配合的合成聚合物微粒的替代物并不充分。而通过专利文献2中记载的制造方法得到的酰化纤维素也是不规则形状的多孔性的粒子。另外,通过专利文献3中记载的制造方法得到的粒子状的成形体也是正球度低、为大致球状这样的程度的粒子。即使对纤维素实施像专利文献4那样的表面处理,将纤维素粉碎而成的材料也容易成为不规则形状而无法成为正球状。另外,就专利文献5中公开的微粒而言,根据上述微粒的长径(l)与短径(d)之比的值可知,其是与正球状微粒相差甚远的形状。

24.现有的由纤维素、乙酸纤维素等形成的微粒的生物分解性优异,但不是正球状的

粒子,即使对表面进行改性而进行了亲油化(也就是疏水化),也无法得到具有优异触感的化妆品。

25.此外,对于化妆品、特别是化妆用化妆品而言,为了提高耐水性、提高化妆持久性而大量使用了油性成分,而由于传统的生物分解性的粒子的亲油性差,因此相对于油性成分的分散性差。

26.本发明的目的在于提供生物分解性、触感及亲油性优异的微粒。

27.解决问题的方法

28.本发明的第一方面涉及含有乙酸纤维素的粒子,上述粒子的平均粒径为80nm以上且100μm以下、正球度为0.7以上且1.0以下、表面平滑度为80%以上且100%以下、并且对水的表面接触角为100

°

以上,上述乙酸纤维素的乙酰基总取代度为0.7以上且2.9以下。

29.在上述粒子中,上述对水的表面接触角可以为120

°

以上。

30.在上述粒子中,上述乙酸纤维素的乙酰基总取代度可以为2.0以上且小于2.6。

31.在上述粒子中,可以是,上述粒子含有增塑剂,且相对于上述粒子的重量,上述增塑剂的含量为1重量%以下。

32.在上述粒子中,上述增塑剂可以为选自柠檬酸类增塑剂、甘油酯类增塑剂、己二酸类增塑剂及苯二甲酸类增塑剂中的至少一种以上。

33.在上述粒子中,上述甘油酯类增塑剂可以为三乙酸甘油酯。

34.本发明的第二方面涉及化妆品组合物,其含有粒子。

35.本发明的第三方面涉及上述粒子的制造方法,该方法包括:用亲油性赋予剂对乙酸纤维素粒子进行表面处理的工序,

36.上述乙酸纤维素粒子的平均粒径为80nm以上且100μm以下、并且正球度为0.7以上且1.0以下、表面平滑度为80%以上且100%以下,上述乙酸纤维素的乙酰基总取代度为0.7以上且2.9以下。

37.在上述粒子的制造方法中,上述亲油性赋予剂可以含有有机硅类成分。

38.在上述粒子的制造方法中,上述表面处理可以是利用湿式处理法进行的表面处理。

39.发明的效果

40.根据本发明,可提供生物分解性、触感及亲油性优异的微粒。

附图说明

41.图1是对表面平滑度(%)的评价方法进行说明的附图。

42.图2是对表面平滑度(%)的评价方法进行说明的附图。

43.图3是接触角测定时的水滴的照片(实施例2)。

44.图4是接触角测定时的水滴的照片(比较例2)。

具体实施方式

45.[含有乙酸纤维素的粒子]

[0046]

本发明的含有乙酸纤维素的粒子的平均粒径为80nm以上且100μm以下、正球度为0.7以上且1.0以下、表面平滑度为80%以上且100%以下、并且对水的表面接触角为100

°

以

上,上述乙酸纤维素的乙酰基总取代度为0.7以上且2.9以下。

[0047]

本发明的含有乙酸纤维素的粒子的平均粒径为80nm以上且100μm以下时,其平均粒径可以为100nm以上,可以为1μm以上,可以为2μm以上,可以为4μm以上。另外,可以为80μm以下,可以为40μm以下,可以为20μm以下,可以为14μm以下,可以为10μm以下。平均粒径过大时,其触感差,而且光散射(软焦点)效果也降低。另外,平均粒径过小时,制造变得困难。需要说明的是,作为触感,除直接接触含有乙酸纤维素的粒子的情况以外,可列举例如在配合于化妆品组合物中的情况下的皮肤感受、触感。

[0048]

平均粒径可使用动态光散射法来测定。具体而言,如下所述。首先,使用超声波振动装置将100ppm浓度的粒子制成纯水悬浮液,由此制备试样。然后,通过激光衍射法(株式会社堀场制作所“激光衍射/散射式粒径分布测定装置la

‑

960”、超声波处理15分钟、折射率(1.500、介质(水;1.333))测定体积频度粒度分布,由此可以测定平均粒径。需要说明的是,此处所述的平均粒径是指,该粒度分布中与散射强度的累积50%所对应的粒径的值。

[0049]

本发明的含有乙酸纤维素的粒子的粒径变动系数可以为0%以上且60%以下,可以为2%以上且50%以下。

[0050]

粒径变动系数(%)可通过粒径的标准偏差/平均粒径

×

100算出。

[0051]

本发明的含有乙酸纤维素的粒子的正球度可以为0.7以上且1.0以下,优选为0.8以上且1.0以下,更优选为0.9以上且1.0以下。小于0.7时,其触感差,例如,在例如配合于化妆品组合物的情况下,皮肤感触及软焦点效果也会降低。

[0052]

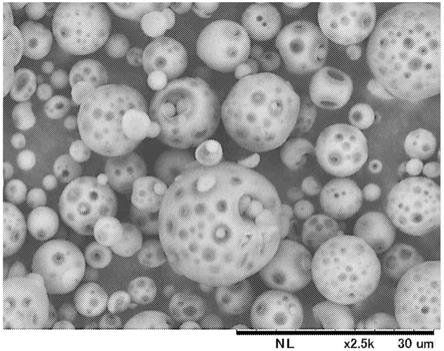

正球度可通过以下方法测定。使用通过扫描电子显微镜(sem)观察到的粒子的图像,测定随机选择的30个粒子的长径与短径,求出各粒子的短径/长径比,将该短径/长径比的平均值作为正球度。需要说明的是,正球度越接近1,则越能判断为正球。

[0053]

本发明的含有乙酸纤维素的粒子的表面平滑度为80%以上且100%以下时,优选为85%以上且100%以下,更优选为90%以上且100%以下。小于80%时,其触感差。越接近100%时,在触感方面越优选。

[0054]

表面平滑度可通过拍摄粒子的扫描电子显微镜照片、观察粒子表面的凹凸并基于凹部的面积而求出。

[0055]

本发明的含有乙酸纤维素的粒子对水的表面接触角为100

°

以上、优选为120

°

以上、更优选为130

°

以上。从与化妆品通用油剂的亲和性、及疏水性的观点考虑,可以为180

°

以下。小于100

°

时,可视为亲油性不充分。

[0056]

对水的表面接触角可以利用粒子(粉体)形成平面、对滴加在该平面上的水滴进行观察并使用θ/2法而求出。具体而言,作为测定装置,可使用全自动接触角测量仪(解析软件:interface measurement and analysis system famas):协和界面科学株式会社制)。

[0057]

本发明的含有乙酸纤维素的粒子的乙酸纤维素的乙酰基总取代度为0.7以上且2.9以下时,优选为0.7以上且小于2.6,更优选为1.0以上且小于2.6,进一步优选为1.4以上且小于2.6,最优选为2.0以上且小于2.6。

[0058]

乙酰基总取代度小于0.7时,水溶性变高,在后述的含有乙酸纤维素的粒子的制造中的制造乙酸纤维素粒子的工序、特别是在将水溶性高分子从分散体中除去的工序中,存在乙酸纤维素容易溶出、粒子的正球度降低的情况,因此,有时会导致含有乙酸纤维素的粒子的触感差。另一方面,如果大于2.9,则乙酸纤维素粒子的生物分解性差。

[0059]

乙酸纤维素的乙酰基总取代度可通过以下的方法测定。首先,乙酰基总取代度是指,乙酸纤维素的葡萄糖环的2,3,6位的各乙酰基取代度之和,乙酸纤维素的葡萄糖环的2,3,6位的各乙酰基取代度可按照手塚(tezuka,carbonydr.res.273,83(1995))的方法、通过nmr法而测定。即,在吡啶中,利用丙酸酐对乙酸纤维素试样的游离羟基进行丙酰化。将得到的试样溶解于氘代氯仿,测定

13

c

‑

nmr波谱。乙酰基的碳信号在169ppm~171ppm的区域内从高磁场起以2位、3位、6位的顺序出现,另外,丙酰基的羰基碳的信号在172ppm~174ppm的区域内以相同顺序出现。根据在各个对应的位置处的乙酰基与丙酰基的存在比,可求出原来的乙酸纤维素中的葡萄糖环的2,3,6位的各乙酰基取代度。除了

13

c

‑

nmr以外,乙酰基取代度也可以通过1h

‑

nmr来分析。

[0060]

此外,乙酰基总取代度可通过对基于astm:d

‑

817

‑

91(乙酸纤维素等的试验方法)中的乙酰化度的测定法求出的乙酰化度利用下式进行换算而求出。这是最常规的乙酸纤维素的取代度的求算方法。

[0061]

ds=162.14

×

av

×

0.01/(60.052-42.037

×

av

×

0.01)

[0062]

上式中,ds是乙酰基总取代度,av是乙酰化度(%)。需要说明的是,换算而得到的取代度的值通常会与上述的nmr测定值之间产生一定的误差。在换算值与nmr测定值不同的情况下,采用nmr测定值。另外,在因nmr测定的具体方法而导致值不同的情况下,采用基于上述手塚的方法的nmr测定值。

[0063]

astm:d

‑

817

‑

91(乙酸纤维素等的试验方法)的乙酰化度的测定方法的概要如下所述。首先,精确称量干燥后的乙酸纤维素1.9g,溶解于丙酮与二甲亚砜的混合溶液(容量比4:1)150ml中后,添加1n

‑

氢氧化钠水溶液30ml,在25℃下皂化2小时。添加酚酞作为指示剂,用1n

‑

硫酸(浓度因子:f)滴定过量的氢氧化钠。另外,利用与上述同样的方法进行空白试验,按照下式计算出乙酰化度。

[0064]

平均乙酰化度(%)={6.5

×

(b

‑

a)

×

f}/w

[0065]

(式中,a表示试样的1n

‑

硫酸的滴定量(ml),b表示空白试验的1n

‑

硫酸的滴定量(ml),f表示1n

‑

硫酸的浓度因子,w表示试样的重量。)

[0066]

本发明的含有乙酸纤维素的粒子的体积密度可以为0.1以上且0.9以下,可以为0.5以上且0.9以下。例如,在将该粒子配合于化妆品中的情况下,粒子的体积密度越高,该化妆品组合物的流动性越好。体积密度可通过基于jis k 1201

‑

1的方法来测定。

[0067]

(任意成分)

[0068]

本发明的含有乙酸纤维素的粒子可含有增塑剂,也可以不含增塑剂。在本发明中,增塑剂是指,可以使乙酸纤维素的塑性增加的化合物。增塑剂没有特别限定,可列举例如:含有己二酸二甲酯、己二酸二丁酯、己二酸二异硬脂酯、己二酸二异癸酯、己二酸二异壬酯、己二酸二异丁酯、己二酸二异丙酯、己二酸二乙基己酯、己二酸二辛酯、己二酸二辛基十二烷基酯、己二酸二癸酯、及己二酸二己基癸酯等己二酸酯的己二酸类增塑剂;含有乙酰柠檬酸三乙酯、乙酰柠檬酸三丁酯、柠檬酸异癸酯、柠檬酸异丙酯、柠檬酸三乙酯、柠檬酸三乙基己酯、及柠檬酸三丁酯等柠檬酸酯的柠檬酸类增塑剂;含有戊二酸二异丁酯、戊二酸二辛酯、及戊二酸二甲酯等戊二酸酯的戊二酸类增塑剂;含有琥珀酸二异丁酯、琥珀酸二乙酯、琥珀酸二乙基己酯、及琥珀酸二辛酯等琥珀酸酯的琥珀酸类增塑剂;含有癸二酸二异戊酯、癸二酸二异辛酯、癸二酸二异丙酯、癸二酸二乙酯、癸二酸二乙基己酯、及癸二酸二辛酯等

癸二酸酯的癸二酸类增塑剂;含有三乙酸甘油酯、二乙酸甘油酯、及单乙酸甘油酯等甘油烷基酯的甘油酯类增塑剂;新戊二醇;含有邻苯二甲酸乙酯、邻苯二甲酸甲酯、邻苯二甲酸二芳酯、邻苯二甲酸二乙酯、邻苯二甲酸二乙基己酯、邻苯二甲酸二辛酯、邻苯二甲酸二丁酯、及邻苯二甲酸二甲酯等邻苯二甲酸酯的苯二甲酸类增塑剂;含有磷酸三油基酯、磷酸三硬脂酯、及磷酸三十六烷基酯等磷酸酯的磷酸类增塑剂。此外,还可以列举邻苯二甲酸二

‑2‑

甲氧基乙酯、酒石酸二丁酯、邻苯甲酰基苯甲酸乙酯、乙基邻苯二甲酰基甘醇酸乙酯(ethyl phthalyl ethyl glycollate,epeg)、甲基邻苯二甲酰基甘醇酸乙酯(methyl phthalyl ethyl glycollate,mpeg)、n

‑

乙基甲苯磺酰胺、对甲苯磺酸邻甲酚酯、磷酸三乙酯(tep)、磷酸三苯酯(tpp)、及三丙酸甘油酯等。这些增塑剂可以单独使用,可以组合2种以上增塑剂使用。

[0069]

这些中,优选为选自含有柠檬酸三乙酯、乙酰柠檬酸三乙酯、及乙酰柠檬酸三丁酯等柠檬酸酯的柠檬酸类增塑剂;含有三乙酸甘油酯、二乙酸甘油酯、及单乙酸甘油酯等甘油烷基酯的甘油酯类增塑剂;己二酸二异壬酯等己二酸类增塑剂;以及邻苯二甲酸乙酯、邻苯二甲酸甲酯等苯二甲酸类增塑剂中的至少一种以上,更优选为选自柠檬酸三乙酯、乙酰柠檬酸三乙酯、乙酰柠檬酸三丁酯、三乙酸甘油酯、及己二酸二异壬酯中的至少一种以上,进一步优选为选自乙酰柠檬酸三乙酯、三乙酸甘油酯、二乙酸甘油酯及邻苯二甲酸二乙酯中的至少一种以上,最优选为三乙酸甘油酯。其中,苯二甲酸类增塑剂存在与环境激素的类似性的担心,因此使用时需要注意。

[0070]

在含有乙酸纤维素的粒子含有增塑剂的情况下,含有乙酸纤维素的粒子中所含的增塑剂的含量没有特别限定。例如,相对于含有乙酸纤维素的粒子的重量,可以超过0重量%。另外,可以为40重量%以下、可以为30重量%以下、可以为20重量%以下、可以为10重量%以下、可以为5重量%以下、可以为1重量%以下。

[0071]

含有乙酸纤维素的粒子中的增塑剂的含量可通过1h

‑

nmr测定而求出。

[0072]

本发明的含有乙酸纤维素的粒子可以含有亲油性赋予剂。在本发明中,亲油性赋予剂是指,能够附着于乙酸纤维素粒子而提高乙酸纤维素粒子的亲油性的化合物。需要说明的是,所述附着于乙酸纤维素粒子,包括附着或担载于乙酸纤维素粒子的表面的至少一部分的情况、以及覆盖着其表面整体而附着的情况这两者。可以将覆盖乙酸纤维素粒子表面整体替换成包覆的表述。

[0073]

亲油性赋予剂优选包覆乙酸纤维素粒子的表面。

[0074]

亲油性赋予剂没有特别限定,可列举例如:脂质成分(脂质成分包括卵磷脂类成分)、有机硅类成分、金属皂类成分、氟类成分、氨基酸类成分、及神经酰胺类成分等。作为亲油性赋予剂,可以单独含有一种,或者可以组合含有两种以上。

[0075]

这些中,亲油性赋予剂优选含有脂质成分中的后述的甘油磷脂,在该甘油磷脂中特别优选卵磷脂。这是由于,甘油磷脂、特别是卵磷脂是生物膜的主要构成成分,安全性高。

[0076]

另外,亲油性赋予剂优选含有有机硅类成分。有机硅类成分具有在生理上不活泼、安全性非常高、稳定这样的性质,因此,适于将含有乙酸纤维素的粒子用于特别是与皮肤直接接触的化妆品的情况。

[0077]

作为脂质成分,可列举油脂、脂肪酸酯、蜡(wax)、高级醇、磷脂及其它脂质成分等。另外,从这些脂质成分中分离出的成分、对这些脂质成分进行加氢而得到的固化物等也包

含于脂质成分。

[0078]

作为油脂,可列举:可可脂、椰子油、马油、硬化椰子油、棕榈油、牛油、羊脂、及硬化蓖麻油等固体油脂等。

[0079]

作为蜡,可列举:聚乙烯蜡、石蜡(直链烃)、微晶蜡(支化饱和烃)、地蜡、木蜡、褐煤蜡、及费托蜡等烃类;蜂蜡、羊毛脂、棕榈蜡、小烛树蜡、米糠蜡(米蜡)、鲸蜡、荷荷巴油、糠蜡(

ヌカロウ

)、褐煤蜡、木棉蜡、蜡果杨梅蜡、虫胶蜡、甘蔗蜡、羊毛脂脂肪酸异丙酯、月桂酸己酯、还原羊毛脂、硬质羊毛脂、poe羊毛脂醇醚、poe羊毛脂醇乙酸酯、poe胆固醇醚、羊毛脂脂肪酸聚乙二醇、及poe氢化羊毛脂醇醚等。

[0080]

作为高级醇,可列举:肉豆蔻酸、棕榈酸、硬脂酸、山萮酸等高级脂肪酸、鲸蜡醇、硬脂醇、山萮醇、肉豆蔻醇、及鲸蜡硬脂醇等。

[0081]

作为磷脂,可列举甘油磷脂等。在甘油磷脂中,卵磷脂是指包含磷脂的脂质产品,作为卵磷脂类成分,可列举大豆卵磷脂、蛋黄卵磷脂、及氢化卵磷脂等。

[0082]

作为其它脂质成分,可列举:三甲基硅氧基硅酸、二甲氨基甲基丙烯酸酯季铵盐、乙烯基吡咯烷酮/甲基丙烯酸

‑

n,n

‑

二甲基

‑

乙基铵基乙基盐共聚物、有机硅/聚醚类聚氨酯树脂、(甲基丙烯酰氧基乙基羧基甜菜碱/甲基丙烯酸烷基酯)共聚物、糊精、(乙烯基吡咯烷酮/va)共聚物、丙烯酸烷基酯共聚物铵、聚乙烯醇、聚丙烯酸乙酯、(丙烯酸烷基酯/辛基丙烯酰胺)共聚物、(丙烯酸酯类/甲基丙烯酸丙基三甲基硅油)共聚物、聚乙酸乙烯酯、(丙烯酸酯类/二甲基硅油)共聚物、及3

‑

[三(三甲基硅氧烷)甲硅烷基]丙基氨基甲酸支链淀粉等。

[0083]

有机硅类成分是指包含下述式(1)或(2)表示的结构的成分。下述式(1)及(2)中的r分别表示烷基。

[0084]

[化学式1]

[0085][0086]

作为有机硅类成分,可列举:聚甲基氢硅氧烷(甲基硅油)、聚二甲基硅氧烷(二甲基硅油)、氢二甲基硅油((二甲基硅油/甲基硅油)共聚物)、二甲基硅氧烷

‑

甲基苯基硅氧烷共聚物、及甲基苯基聚硅氧烷等链状硅油;八甲基环四硅氧烷、十甲基环五硅氧烷、及十二甲基环六硅氧烷等环状二甲基硅氧烷;环状聚甲基氢硅氧烷;聚二甲基硅氧烷醇;三甲氧基辛基硅烷、三乙氧基辛基硅烷、及氨基丙基三乙氧基硅烷等在分子中具有两个以上不同的反应基团的有机硅类成分、(丙烯酸烷基酯/二甲基硅油)共聚物、及聚醚接枝丙烯酸硅氧烷等接枝聚合物;氟改性有机硅树脂等改性有机硅树脂;以及环氧改性硅油、羧基改性硅油、甲基丙烯酸改性硅油、醇改性硅油、巯基改性硅油、乙烯基改性硅油、氨基改性硅油、聚醚改性硅油、高级脂肪酸改性硅油、及末端反应性硅油等改性硅油。

[0087]

作为聚甲基氢硅氧烷(甲基硅油),可列举例如:下述式(3)表示的结构式的聚甲基氢硅氧烷(其中,k为平均数,k=7~30)。

[0088]

[化学式2]

[0089]

式(3)

[0090][0091]

作为环状聚甲基氢硅氧烷,可列举例如具有下述式(4)表示的化学通式的环状聚甲基氢硅氧烷。

[0092]

[化学式3]

[0093]

式(4)

[0094][0095]

上述有机硅类成分中,优选聚二甲基硅氧烷(二甲基硅油)、二甲基硅氧烷

‑

甲基苯基硅氧烷共聚物、及环状二甲基硅氧烷。

[0096]

金属皂类成分是指长链脂肪酸的钠及钾以外的金属盐。作为金属皂类成分,具体可列举:硬脂酸铝、硬脂酸镁、肉豆蔻酸铝、二肉豆蔻酸铝、及三异硬脂酸异丙基钛等。

[0097]

金属皂类成分具有没有或等于没有相对于水的溶解性、但相对于油分的溶解性优异的性质。金属皂类成分通过金属的作用与乙酸纤维素的未取代的羟基形成氢键。因此,金属皂类成分具有仅通过担载就能够进行表面处理的优点。也就是说,不需要使其固化。作为亲油性赋予剂,在制备了含有使用金属皂类成分赋予了亲油性后的乙酸纤维素粒子的化妆品组合物的情况下,特别是在油分多的液体类型的化妆品组合物中,其粘度可能会变高。

[0098]

氟类成分是指具有c

‑

f键(碳

‑

氟键)的成分。

[0099]

作为氟类成分,可列举:全氟烷基磷酸酯、全氟烷基磷酸酯的胺盐、下述式(5)表示的成分、及下述式(6)表示的成分等具有全氟烷基的磷酸衍生物;以及具有全氟聚醚基的磷酸衍生物等。另外,可列举全氟辛基三乙氧基硅烷、及下述式(7)表示的成分等全氟烷基硅烷等。

[0100]

[化学式4]

[0101]

式(5)

[0102][0103]

上述式(5)中,m/n表示1~100、更优选为20~40,a表示1~10,d表示0~2,r表示1~2,x分别表示f或cf3。在式(5)中,全氟聚醚基的分子量优选为300以上、更优选为500以上。

[0104]

[化学式5]

[0105]

式(6)

[0106][0107]

在上述式(6)中,n表示6~18的整数,m表示1或2。

[0108]

式(7):c

a

f

2a 1

(ch2)

b

six3[0109]

在上述式(7)中,a表示1~12的整数,b表示1~5的整数,x相同或不同,表示烷氧基、卤原子或烷基。其中,不包括全部x为烷基的情况。

[0110]

作为全氟烷基磷酸酯的胺盐,可列举asahiguard ag530(旭硝子株式会社制)等市售品。作为全氟烷基硅烷,可列举ls

‑

160、ls

‑

360、ls

‑

912、ls

‑

1080、ls

‑

1090、及ls

‑

1465(以上、信越化学工业株式会社制)、以及xc95

‑

418、xc95

‑

466、xc95

‑

467、xc95

‑

468、xc95

‑

469、xc95

‑

470、xc95

‑

471、及xc95

‑

472(以上为东芝有机硅株式会社制)等市售品。

[0111]

氨基酸类成分是指具有下述式(8)表示的结构的成分。

[0112]

[化学式6]

[0113]

式(8)

[0114][0115]

在上述式(8)中,在以化学结构式表示的氨基酸的氮原子上键合有

‑

cr

‑

cooh表示的碳原子数8~40的饱和或不饱和脂肪族酯基。

[0116]

作为氨基酸类成分,可列举:n

‑

硬脂酰基

‑

l

‑

谷氨酸二钠、月桂酰谷氨酸钠、月桂酰天冬氨酸钠、棕榈酰谷氨酸镁、月桂酰赖氨酸、及辛酰赖氨酸等。

[0117]

神经酰胺是鞘脂的一种,是指鞘氨醇与脂肪酸形成酰胺键而得到的化合物。作为神经酰胺类成分,可列举由酵母培养的“生物神经酰胺”(人型神经酰胺)、来自动物的“天然神经酰胺”(动物性神经酰胺)、来自植物的“植物性神经酰胺”、及化学合成的“模拟神经酰胺”(合成神经酰胺)等。模拟神经酰胺有时称为合成神经酰胺、或合成模拟神经酰胺。

[0118]

人的皮肤本来具有的神经酰胺由“神经酰胺1”~“神经酰胺7”这七种构成。“神经酰胺2”具有高水分保持功能,占据神经酰胺整体的约两成。合成模拟神经酰胺由于具有接近于该“神经酰胺2”的结构因而优选。作为合成模拟神经酰胺,可列举:羟丙基双棕榈酰胺mea、及十六烷氧基pg羟乙基十六酰胺等。

[0119]

作为构成神经酰胺的鞘氨醇,可以是具有与天然鞘氨醇衍生物类似的结构的各种酰胺衍生物、即合成的鞘氨醇类似物。作为合成的鞘氨醇类似物,可列举例如:下述式(9)的神经酰胺类似化合物。

[0120]

[化学式7]

[0121]

式(9)

[0122][0123]

上述式(9)中,r1表示碳原子数10~26的直链或支链的饱和或不饱和烷基,r2表示碳原子数9~25的直链或支链的饱和或不饱和烷基,x及y分别表示氢原子或糖类残基。

[0124]

在含有乙酸纤维素的粒子含有亲油性赋予剂的情况下,含有乙酸纤维素的粒子中所含的亲油性赋予剂的含量没有特别限定,只要亲油性赋予剂在表面局部存在即可,相对于含有乙酸纤维素的粒子的重量,可以为0.005重量%以上、优选为0.01重量%以上且50重量%以下、更优选为1重量%以上且10重量%以下、进一步优选为1.5重量%以上且5重量%以下。

[0125]

小于0.005重量%时,亲油性变得过低,超过50重量%时,容易发生粒子彼此的凝聚或粘固。

[0126]

对含有乙酸纤维素的粒子中的亲油性赋予剂的含量的测定方法进行阐述。含有硅等不构成乙酸纤维素的元素的亲油性赋予剂可以通过元素分析而求出。另外,存在于表面的亲油性赋予剂可以用适当的萃取溶剂对亲油性赋予剂进行萃取并利用高效液相色谱仪等来进行分析。特别是对于卵磷脂类成分而言,磷脂优选利用高效液相色谱仪等进行分析。这些分析记载于渡边睦人、伊藤俊洋、饭田雅昭、冈部笃宣、川口良成、新保喜久雄、园良治、无类井建夫、金子俊之,油化学,35,1018(1986)。

[0127]

本发明的含有乙酸纤维素的粒子的生物分解性优异。生物分解速度在30天以内优选为40重量%以上、更优选为50重量%以上。可以为80重量%以下、可以为60重量%以下。

[0128]

生物分解速度可以通过使用基于jis k6950的活性污泥的方法来测定。

[0129]

本发明的含有乙酸纤维素的粒子可以通过后述的制造方法来制造。

[0130]

本发明的含有乙酸纤维素的粒子的生物分解性、触感及亲油性优异,因此,可适宜用于例如化妆品组合物。另外,由于具有高的正球度,因此如果配合于化妆品组合物中,则可获得填埋皮肤的凹凸而使其顺滑、通过使光向各个方向散射而使皱纹等看起来不明显(软焦点)的效果。特别是在调配化妆用化妆品的方面,粒子的亲油性变得重要。化妆用化妆品通过微粒与油剂的混合分散而形成。此时,重点是微粒与油剂的融合的良好程度(分散性)。即使是由乙酸纤维素形成的粒子,在用于化妆用化妆品的情况下,通过提高相对于油的分散性,也能够提高化妆品组合物的稳定性。

[0131]

作为化妆品组合物,包括液体粉底及粉状粉底等粉底;遮瑕膏;防晒;隔离;口红及口红用打底;身体粉、固体粉、及散粉等粉:固体粉末眼影;抗皱霜;以及护肤液等主要以化妆为目的的皮肤及头发外用剂,其剂型没有限定。作为剂型,可以是水溶液、乳液、悬浮液等液剂;凝胶及霜等半固体剂;粉末、颗粒及固体等固体剂中的任意剂型。另外,也可以是霜、乳液等乳液剂型;口红等油凝胶剂型;粉底等粉末剂型;及头发定型剂等气溶胶剂型等。

[0132]

[含有乙酸纤维素的粒子的制造方法]

[0133]

本发明的含有乙酸纤维素的粒子的制造方法包括用亲油性赋予剂对乙酸纤维素

粒子进行表面处理的工序。另外,上述含有乙酸纤维素的粒子的平均粒径为80nm以上且100μm以下、正球度为0.7以上且1.0以下、表面平滑度为80%以上且100%以下、并且对水的表面接触角为100

°

以上,上述乙酸纤维素的乙酰基总取代度为0.7以上且2.9以下。

[0134]

(表面处理工序)

[0135]

通过用亲油性赋予剂对乙酸纤维素粒子进行表面处理,能够得到亲油性优异、对于油性成分的分散性优异的粒子。作为表面处理的方法,只要能够使亲油性赋予剂附着于乙酸纤维素粒子的表面即可,没有特别限定。另外,所附着的亲油性赋予剂可以与乙酸纤维素粒子形成离子键、或交联、或聚合。

[0136]

作为使亲油性赋予剂附着于乙酸纤维素粒子的表面的方法,可举出单纯地利用物理化学性结合的方法。具体可列举下述方法:在使亲油性赋予剂溶解于适当的溶剂的状态下,向其中投入乙酸纤维素粒子,从而使亲油性赋予剂附着于乙酸纤维素粒子的表面的方法;利用乙酸纤维素粒子的表面的电荷使极性高或者具有离子性基团的化合物以离子键形式键合而附着于乙酸纤维素粒子的表面的方法;以及,利用例如羟基等作为位于乙酸纤维素粒子的表面的官能团,使其与包含与该官能团具有反应性的官能团的亲油性赋予剂发生化学反应,从而形成化学共价键,由此使亲油性赋予剂附着于乙酸纤维素粒子的表面的方法等。

[0137]

另外,作为其方法,可列举例如:干式处理法、湿式处理法、喷雾干燥法、气相法、及机械化学法等。

[0138]

干式处理法是指,将亲油性赋予剂与乙酸纤维素粒子直接混合的方法。在乙酸纤维素粒子以由初级粒子凝聚而成的凝聚物的形式存在的情况下,存在利用干式处理法而无法使亲油性赋予剂充分地包覆于粒子的表面的可能性。

[0139]

湿式处理法是指,在用适当的溶剂或分散介质稀释亲油性赋予剂、并将其稀释液与乙酸纤维素粒子混合后,将溶剂或分散介质蒸发而除去的方法。在蒸发而除去后,可以进行加热处理而将亲油赋予剂烧结于乙酸纤维素粒子上。溶剂可以是乙醇、异丙醇、正己烷、苯及甲苯等有机溶剂。湿式处理法与干式处理法相比,在能够使亲油性赋予剂均匀地附着于粒子表面而包覆的方面是优选的。

[0140]

喷雾干燥法是指,将亲油性赋予剂与溶剂或分散介质混合而制备浆料、将该浆料喷雾至乙酸纤维素粒子、并在短时间内进行干燥而将溶剂或分散介质除去的方法。浆料使用溶剂或分散介质适当调整至可喷雾的程度的低粘度即可。喷雾干燥法也在能够使亲油性赋予剂均匀地附着于粒子表面而包覆的方面优选。需要说明的是,在通过喷雾干燥法将浆料一次性喷雾干燥的情况下,粒子成为凝聚物,但该凝聚物会被剪切力破坏。

[0141]

另外,根据亲油性赋予剂的种类、浓度的不同,有时亲油性赋予剂会成为粘合剂,使得粒子容易彼此凝聚,成为不平滑且好似触摸到硬的粒子这样的感触。在这样的情况下,湿式处理方法不太适合,优选喷雾干燥法。此外,喷雾干燥法在使在水中成为胶体状的微晶、或溶解于水中的化合物包覆乙酸纤维素粒子的表面时也是非常有效的方法。

[0142]

在乙酸纤维素粒子的乙酸纤维素的取代度低而产生水溶性的情况下,也优选采用喷雾干燥法。

[0143]

作为亲油性赋予剂,可列举例如:脂质成分、有机硅类成分、金属皂类成分、氟类成分、氨基酸类成分、卵磷脂类成分、及神经酰胺类成分等。作为亲油性赋予剂,可以单独使用

一种,或者组合使用两种以上。

[0144]

这些中,亲油性赋予剂优选含有有机硅类成分。这是因为有机硅类成分在生理上不活泼,相对于各种溶剂、温度比较稳定,因此,容易实施采用条件、溶剂等的湿式表面处理,少量添加即可容易表现出功能。

[0145]

对使用脂质成分作为亲油性赋予剂的情况进行详细叙述。脂质成分的熔点优选为50℃以上且80℃以下、更优选为60℃以上且70℃以下。

[0146]

在使用油脂作为脂质成分的情况下,可以是:熔点为50~70℃、35℃下的固体脂含量为50~100、过氧化值为0.5以下、且碘值为0.8以下。熔点小于50℃时,在将所得到的含有乙酸纤维素的粒子在常温下保存的情况下,粒子容易固结。超过70℃时,难以均匀地包覆乙酸纤维素粒子。另外,在35℃下的固体脂含量小于50时,难以均匀地包覆乙酸纤维素粒子。此外,过氧化物值超过0.5时,在常温下保存所得到的含有乙酸纤维素的粒子时,会促进该粒子的氧化。

[0147]

对使用有机硅类成分作为亲油性赋予剂的情况进行详细叙述。有机硅类成分的运动粘度可以为1~1000mm2/s(cst)(25℃)、可以为20~200mm2/s(cst)(25℃)。

[0148]

有机硅类成分材料的运动粘度利用通过流变仪来测定。

[0149]

有机硅类成分的沸点可以为150℃以上、可以为180℃以上、可以为200℃以上。另外,可以为300℃以下。

[0150]

例如,可以通过在乙酸纤维素粒子中适量添加有机硅类成分并进行混合后,对所得到的粒子进行加热而进行表面处理。特别是在使用甲基硅油、二甲基硅油、及氢二甲基硅油((二甲基硅油/甲基硅油)共聚物)作为有机硅类成分的情况下,作为该加热的条件,可以是在105℃的温度下18小时。

[0151]

在使用聚二甲基硅氧烷醇作为有机硅类成分的情况下,聚二甲基硅氧烷醇可以是在线性的二甲基聚硅氧烷骨架的两末端具有羟基的分子量300~200000的硅氧烷。分子量小于300时,挥发性高,在表面处理工序中的损失量变多,难以得到恒定品质的产品。分子量大于200000时,粘度高,反应性差,难以用于处理。

[0152]

作为聚二甲基硅氧烷醇,包括油形式的物质、与其它硅油的稀释物、或由与水的乳化组合物形成的聚二甲基硅氧烷醇乳液。聚二甲基硅氧烷醇的乳液包括对聚二甲基硅氧烷醇的油进行机械乳化而得到的乳液、和以低分子硅氧烷为起始原料并通过乳液聚合而得到的乳液。只要进行乳液化时的乳化剂的安全性高,即可以使用任意类型的乳液。聚二甲基硅氧烷醇可以适宜地使用与油处于乳液的形态的聚二甲基硅氧烷醇。

[0153]

对使用金属皂类成分作为亲油性赋予剂的情况进行详细叙述。众所周知,金属皂是长链烃羧酸的金属盐。该羧酸基吸附于在乙酸纤维素粒子的表面残存的羟基并粘固于粒子表面。如果使用金属皂类作为亲油性赋予剂,则长链烃基存在于粒子的表面,因此,相对于油性成分的分散性提高。此外,乙酸纤维素粒子的油性成分吸收量也降低。油性成分吸收量特别是对于粉末化妆材料而言是非常重要的要素之一。油性成分吸收量多时,压成饼状的粉末化妆材料的表面凝固,使用时无法采集必要量,容易发生变得难以使用的现象(结块现象)。另外,在液态化妆材料中也同样,即使增加油性成分量的比例也无法达到均匀的状态、或粘度变得过高。

[0154]

需要说明的是,在金属皂类成分中使用三异硬脂酸异丙基钛等而进行表面处理的

情况下,有时将其称为钛酸烷基酯处理。

[0155]

对使用氟类成分作为亲油性赋予剂的情况进行详细叙述。通过使用全氟烷基磷酸酯作为氟类成分,可以对含有乙酸纤维素的粒子同时赋予拒水性和拒油性。磷酸酯基是能够稳定地吸附于酸的官能团,因此,在表面处理后,几乎不会由于剪切等物理原因、以及溶剂、热等化学原因而导致氟类成分从乙酸纤维素粒子剥离。

[0156]

作为使用氟类成分对乙酸纤维素粒子进行表面处理的具体的处理方法之一,可列举下述方法。可举出在乙酸纤维素粒子中添加水而制成浆料状态,将氟类成分的水溶液缓慢地注入至上述浆料中并进行混合,然后制成酸性,在常温或高温下静置的方法。

[0157]

例如:使乙酸纤维素粒子95重量份和氟类成分(可示例出asahiguard ag530(旭硝子株式会社制))5重量份分散于水中后,将该体系制成酸性并进行加热的方法。

[0158]

使用了全氟烷基磷酸酯的表面处理可以如下所述地进行:将全氟烷基磷酸酯二乙醇胺盐的水胶体在乙酸纤维素粒子存在下制成为酸性条件,由此使该水胶体解体,从而使全氟烷基磷酸部分吸附于粒子表面。

[0159]

通过配合具有拒水性及拒油性的含有乙酸纤维素的粒子,可得到在皮肤上也不会脱妆的粉底等化妆品组合物。全氟烷基磷酸酯具有拒油性,但能够分散于全氟聚醚等油性成分。

[0160]

对使用氨基酸类成分作为亲油性赋予剂的情况进行详细叙述。可以利用干混法。具体可列举例如下述方法:使乙酸纤维素粒子充分分散于n

‑

椰油酰谷氨酸钾盐的稀水溶液,接着,将使nε

‑

月桂酰基

‑

l

‑

赖氨酸溶解于ph13的氢氧化钠水溶液而得到的溶液与该分散液混合,边搅拌边滴加1当量的盐酸而进行中和,由此使氨基酸聚合并在乙酸纤维素粒子的表面析出。

[0161]

对使用卵磷脂类成分作为亲油性赋予剂的情况进行详细叙述。特别地,可列举使用氢化卵磷脂作为卵磷脂类成分的情况。在水中使乙酸纤维素粒子以达到约3~30重量%的方式悬浮,添加相对于乙酸纤维素粒子相当于1.0~30重量%的量的氢化卵磷脂,充分搅拌使其均匀。进一步以相对于氢化卵磷脂为0.1~2当量的方式花时间滴加铝、镁、钙、锌、锆、及钛等的可溶性盐的1~30重量%水溶液。由此,氢化卵磷脂成为水不溶性金属盐,完全吸附于乙酸纤维素粒子表面。用吸滤器等进行过滤,将所得到的饼在80~100℃下干燥,由此可以得到经氢化卵磷脂进行了处理后的乙酸纤维素粒子。

[0162]

对使用神经酰胺类成分作为亲油性赋予剂的情况进行详细叙述。优选为通过机械化学法(干式)、特别是高速气流中冲击法而使神经酰胺类成分与乙酸纤维素粒子复合化的方法。该高速气流中冲击法是使用混合器对神经酰胺类成分和乙酸纤维素粒子进行处理的方法。在混合器内,通过高速旋转的转子和循环线路的作用,以冲击力为主体的机械热能会以良好的效率传递至待进行复合化的各个粒子,因此可形成乙酸纤维素粒子被神经酰胺类成分包覆而成的复合粒子。

[0163]

另外,也可以采用对含有神经酰胺、月桂酰肌氨酸酯、及氢化磷脂的油相与水相进行乳化而制备乳化组合物,将该乳化组合物与乙酸纤维素粒子混合后,将水干燥除去的方法。对粒子表面的处理变得更均匀。

[0164]

在油相中,除神经酰胺、月桂酰肌氨酸酯、及氢化磷脂以外,例如作为通常在化妆材料中使用的油剂,可以不考虑油剂的动物油、植物油、及合成油等起源、及固体油、半固体

油、液体油、及挥发性油等性状而配合烃类、油脂类、蜡类、固化油类、酯油类、脂肪酸类、高级醇类、有机硅油类、氟类油类、及羊毛脂衍生物类等的油剂。

[0165]

具体示例时,可列举:液体石蜡、角鲨烷、凡士林、聚异丁烯、聚丁烯、石蜡、地蜡、微晶蜡、及费托蜡等烃类;木蜡、橄榄油、蓖麻油、貂油、及澳洲坚果油等油脂类;褐煤蜡、蜂蜡、棕榈蜡、小烛树蜡、及鲸蜡等蜡类;异辛酸十六烷基酯、肉豆蔻酸异丙酯、棕榈酸异丙酯、肉豆蔻酸辛基十二烷基酯、三辛酸甘油酯、二异硬脂酸二甘油酯、三异硬脂酸二甘油酯、三山萮酸甘油酯、松香酸季戊四醇酯、二辛酸新戊二醇酯、胆固醇脂肪酸酯、及n

‑

月桂酰基

‑

l

‑

谷氨酸二(胆甾醇基/山萮基/辛基十二烷基)酯等酯类;硬脂酸、月桂酸、肉豆蔻酸、山萮酸、油酸、松香酸、及12

‑

羟基硬脂酸等脂肪酸类;硬脂醇、鲸蜡醇、月桂醇、油醇、异硬脂醇、山萮醇、及荷荷巴醇等高级醇类;低聚合度二甲基聚硅氧烷、高聚合度二甲基聚硅氧烷、甲基苯基聚硅氧烷、十甲基环五硅氧烷、八甲基环四硅氧烷、及氟改性有机硅等有机硅类;全氟聚醚、全氟癸烷、全氟辛烷等氟类油剂类;羊毛脂、乙酸羊毛脂、羊毛脂脂肪酸异丙酯、及羊毛脂醇等羊毛脂衍生物类;等等。这些可以配合一种或组合配合两种以上。

[0166]

另一方面,在水相中,除了使用水作为必要成分以外,还可以含有丙二醇、二丙二醇、及1,3

‑

丁二醇等多元醇类;甘油、及聚甘油等甘油类;乙醇等低级醇类等水性成分,

[0167]

上述乳化组合物中的水的含量优选为70~95重量%、更优选为80~90重量%。为这样的范围时,乳化组合物的乳化状态变得良好。

[0168]

(乙酸纤维素粒子的制造)

[0169]

乙酸纤维素粒子的制造可以包括:将乙酰基总取代度为0.7以上且2.9以下的乙酸纤维素与增塑剂混合,得到浸渗有上述增塑剂的乙酸纤维素的工序;将浸渗有上述增塑剂的乙酸纤维素和水溶性高分子于200℃以上且280℃以下进行混炼,而得到以浸渗有上述增塑剂的乙酸纤维素为分散质的分散体的工序;以及将上述水溶性高分子从上述分散体中除去的工序。

[0170]

(得到浸渗有增塑剂的乙酸纤维素的工序)

[0171]

在得到浸渗有增塑剂的乙酸纤维素的工序中,将乙酰基总取代度为0.7以上且2.9以下的乙酸纤维素与增塑剂混合。

[0172]

乙酰基总取代度为0.7以上且2.9以下的乙酸纤维素可通过公知的乙酸纤维素的制造方法来制造。作为这样的制造方法,可列举将乙酸酐作为乙酰化剂、将乙酸作为稀释剂、将硫酸作为催化剂的所谓乙酸法。乙酸法的基本的工序包括下述工序:(1)将α

‑

纤维素含有率较高的纸浆原料(溶解纸浆)解离/粉碎后散布混合乙酸的前处理工序;(2)利用包含乙酸酐、乙酸及乙酰化催化剂(例如硫酸)的混酸使(1)的前处理纸浆反应的乙酰化工序;(3)将乙酸纤维素进行水解而制成期望乙酰化度的乙酸纤维素的熟化工序;以及(4)将水解反应结束后的乙酸纤维素从反应溶液中沉淀分离,进行纯化、稳定化并进行干燥的后处理工序。

[0173]

上述乙酸纤维素的乙酰基总取代度为0.7以上且2.9以下时,优选为0.7以上且小于2.6,更优选为1.0以上且小于2.6,进一步优选为1.4以上且小于2.6,最优选为2.0以上且小于2.6。乙酰基总取代度的调整可通过调整熟化工序的条件(时间、温度等条件)而进行。

[0174]

作为增塑剂,只要是在乙酸纤维素的熔融挤出加工中具有增塑效果的增塑剂就可以使用,而没有特别限定,具体而言,可以将作为乙酸纤维素粒子中所含的增塑剂而例示出

的上述增塑剂单独使用,或者组合2种以上增塑剂使用。

[0175]

在例示出的上述增塑剂中,优选选自含有柠檬酸三乙酯、乙酰柠檬酸三乙酯、及乙酰柠檬酸三丁酯等柠檬酸酯的柠檬酸类增塑剂;含有三乙酸甘油酯、二乙酸甘油酯、及单乙酸甘油酯等甘油烷基酯的甘油酯类增塑剂;己二酸二异壬酯等己二酸类增塑剂;以及邻苯二甲酸乙酯、邻苯二甲酸甲酯等苯二甲酸类增塑剂中的至少一种以上,更优选选自柠檬酸三乙酯、乙酰柠檬酸三乙酯、乙酰柠檬酸三丁酯、三乙酸甘油酯、及己二酸二异壬酯中的至少一种以上,进一步优选选自乙酰柠檬酸三乙酯、三乙酸甘油酯、二乙酸甘油酯及邻苯二甲酸二乙酯中的至少一种以上。其中,苯二甲酸类增塑剂存在与环境激素的类似性的担心,因此使用时需要注意。

[0176]

相对于乙酸纤维素及增塑剂的合计量100重量份,增塑剂的配合量可以大于0重量份且为40重量份以下,可以为2重量份以上且40重量份以下,可以为10重量份以上且30重量份以下,可以为15重量份以上且20重量份以下。过少时,存在得到的乙酸纤维素粒子的正球度降低的倾向,过多时,存在无法保持粒子的形状,正球度降低的倾向。

[0177]

乙酸纤维素与增塑剂的混合可使用亨舍尔混合机等混合机以干式或湿式进行。在使用亨舍尔混合机等混合机的情况下,混合机内的温度可以设为乙酸纤维素不会发生熔融的温度、例如20℃以上且小于200℃的范围。

[0178]

另外,乙酸纤维素与增塑剂的混合也可以通过熔融混炼进行。其中,熔融混炼可与使用了亨舍尔混合机等混合机的混合组合进行,在该情况下,优选使用亨舍尔混合机等混合机在温度条件20℃以上且小于200℃的范围内进行混合后,进行熔融混炼。通过使增塑剂与乙酸纤维素更均匀地、并且在短时间内融合,可使最终制备出的含有乙酸纤维素的粒子的正球度变高,触感、触摸舒适度变得良好。

[0179]

熔融混炼优选通过使用挤出机进行加热混合而进行。挤出机的混炼温度(气缸温度)可以为200℃~230℃的范围。在该范围的温度下也可以增塑而得到均匀的混炼物。温度过低时,得到的粒子的正球度降低,因此触感、触摸舒适度降低,温度过高时,有时会发生混炼物的由热导致的变质、着色。另外,存在熔融物的粘度降低、双螺杆挤出机内的树脂的混炼不足的可能性。

[0180]

这是由于,乙酸纤维素的熔点虽也取决于取代度,但大体上为230℃~280℃,接近于乙酸纤维素的分解温度,因此通常在该温度范围内难以进行熔融混炼,但浸渗有增塑剂的乙酸纤维素(薄片)可降低塑化温度。作为混炼温度(气缸温度),例如在使用双螺杆挤出机的情况下可以为200℃。将混炼物以条股状挤出,通过热切割等制成颗粒状的形状即可。作为该情况下的模温度,可以为220℃左右。

[0181]

(得到分散体的工序)

[0182]

在得到分散体的工序中,将浸渗有上述增塑剂的乙酸纤维素与水溶性高分子于200℃以上且280℃以下进行混炼。

[0183]

浸渗有上述增塑剂的乙酸纤维素与水溶性高分子的混炼可使用双螺杆挤出机等挤出机进行。混炼的温度是指气缸温度。

[0184]

在将分散体从安装于双螺杆挤出机等挤出机的前端的模以绳状挤出后,可以切割成颗粒。此时,模温度可以为220℃以上且300℃以下。

[0185]

相对于浸渗有增塑剂的乙酸纤维素及水溶性高分子的合计量100重量份,水溶性

高分子的配合量可以为55重量份以上且99重量份以下。优选为60重量份以上且90重量份以下,进一步优选为65重量份以上且85重量份以下。

[0186]

本说明书中的水溶性高分子是指,在25℃下将高分子1g溶解于100g水时,不溶成分小于50重量%的高分子。作为水溶性高分子,可列举例如:聚乙烯醇、聚乙二醇、聚丙烯酸钠、聚乙烯基吡咯烷酮、聚环氧丙烷、聚丙三醇、聚环氧乙烷、乙酸乙烯酯、改性淀粉、热塑性淀粉、甲基纤维素、乙基纤维素、羟乙基纤维素、及羟丙基纤维素等。这些中,优选聚乙烯醇、聚乙二醇及热塑性淀粉,特别优选聚乙烯醇及热塑性淀粉。需要说明的是,热塑性淀粉可通过公知的方法获得。例如,可参照日本特公平6

‑

6307号、wo92/04408号等,更具体而言,例如可利用在木薯淀粉中混合作为增塑剂的甘油20%左右,并用双螺杆挤出机进行混炼而得到的热塑性淀粉等。

[0187]

得到的分散体是以水溶性高分子为分散介质、以浸渗有上述增塑剂的乙酸纤维素为分散质的分散体。换言之,可以是以水溶性高分子为海成分、以浸渗有上述增塑剂的乙酸纤维素为岛成分的构成。在分散体中,构成岛成分的上述混炼物含有乙酸纤维素和增塑剂,主要为球状。

[0188]

(将水溶性高分子除去的工序)

[0189]

对将水溶性高分子从上述分散体中除去的工序进行说明。

[0190]

作为将水溶性高分子除去的方法,只要能将水溶性高分子溶解并从该粒子中除去,就没有特别限定,例如可以使用水;甲醇、乙醇、异丙醇等醇;或它们的混合溶液等溶剂将上述分散体的水溶性高分子溶解而除去的方法。具体而言,可举出例如通过将上述分散体与上述溶剂混合并进行过滤后取出过滤物等,从而将水溶性高分子从分散体中除去的方法。

[0191]

在将水溶性高分子从分散体中除去的工序中,可以将增塑剂连同水溶性高分子一起从分散体中除去,也可以不将增塑剂除去。因此,得到的乙酸纤维素粒子可以含有增塑剂,也可以不含增塑剂。

[0192]

关于分散体与溶剂的混合比率,相对于分散体及溶剂的合计重量,分散体优选为0.01重量%以上且20重量%以下,更优选为2重量%以上且15重量%以下,进一步优选为4重量%以上且13重量%以下。分散体高于20重量%时,水溶性高分子的溶解变得不充分而无法清洗除去,难以将在溶剂中未溶解的乙酸纤维素粒子与在溶剂中溶解的水溶性高分子通过过滤、离心分离等操作分离。

[0193]

分散体与溶剂的混合温度优选为0℃以上且200℃以下,更优选为20℃以上且110℃以下,进一步优选为40℃以上且80℃以下。如果是低于0℃的温度,则水溶性高分子的溶解性变得不充分,清洗除去变得困难,如果是超过200℃的温度,则会发生粒子的变形、凝聚等,难以在保持期望的粒子形状的状态下将粒子取出。

[0194]

分散体与溶剂的混合时间可以适宜调整,而没有特别限定,例如可以为0.5小时以上、1小时以上、3小时以上、5小时以上,可以为6小时以下。

[0195]

另外,作为该混合的方法,只要能将水溶性高分子溶解就没有限定,例如,通过使用超声波均化器、三合一电动机(three

‑

one motor)等搅拌装置,即使在室温下也能高效地将水溶性高分子从分散体中除去。

[0196]

例如,在使用三合一电动机作为搅拌装置的情况下,分散体与溶剂混合时的转速

例如可以为5rpm以上且3000rpm以下。由此,可以更高效地将水溶性高分子从分散体中除去。另外,也能高效地将增塑剂从分散体中除去。

[0197]

实施例

[0198]

以下,结合实施例更具体地说明本发明,但本发明的技术范围不受这些实施例的限定。

[0199]

(实施例1)

[0200]

乙酸纤维素粒子的制造

[0201]

将二乙酸纤维素(株式会社大赛璐制:乙酰基总取代度ds=2.4)100重量份与作为增塑剂的三乙酸甘油酯25重量份在干燥状态下共混,在80℃下干燥12小时以上,进一步使用亨舍尔混合机进行搅拌混合,得到了乙酸纤维素与增塑剂的混合物。将得到的混合物供给至双螺杆挤出机(株式会社池贝制pcm30、气缸温度:200℃、模温度:220℃),进行熔融混炼并挤出,进行颗粒化,得到了混炼物。

[0202]

将得到的混炼物的颗粒32重量份与作为水溶性高分子的聚乙烯醇(日本合成化学制:熔点190℃、皂化度99.1%)68重量份在干燥状态下共混后,供给至双螺杆挤出机(株式会社池贝制pcm30、气缸温度220℃、模温度220℃),进行挤出而形成了分散体。

[0203]

将得到的分散体以达到5重量%(分散体的重量/(分散体的重量 纯水的重量)

×

100)以下的方式与纯水(溶剂)合并,使用三合一电动机(新东科学株式会社制bl

‑

3000),在温度80℃、转速500rpm下搅拌5小时。将搅拌后的溶液用滤纸(advantec制no.5a)过滤,将过滤物取出。再次使用纯水,将取出的过滤物以使分散体达到5重量%以下的方式进行配制,进一步在温度80℃、转速500rpm下搅拌3小时,进行过滤,并将过滤物取出,重复该操作3次以上,得到了乙酸纤维素粒子。

[0204]

乙酸纤维素粒子的表面处理

[0205]

在5000ml可分离烧瓶中投入正己烷(mw:86.2)900g及kf

‑

9901(氢二甲基硅油:信越化学工业株式会社制)12g,在室温下搅拌而使其溶解。进一步投入所得到的乙酸纤维素粒子600g,在室温下继续搅拌30分钟,使乙酸纤维素粒子分散,制成浆料。在85℃的水浴中、常压下进行该浆料的蒸馏,将正己烷除去。由此,体系整体成为粒子状。然后,在120℃的油浴中进行2小时以上的搅拌,使二甲基硅油烧结于乙酸纤维素粒子的表面,由此得到了对乙酸纤维素粒子进行了表面处理后的粒子。

[0206]

测定了对乙酸纤维素进行了表面处理后的粒子的平均粒径、粒径变动系数、正球度、表面平滑度、体积密度、增塑剂含量、生物分解性、触感、水中漂浮度、异十二烷中漂浮度、及接触角并进行了评价。另外,对于乙酸纤维素粒子,也测定了生物分解性及触感并进行了评价。将结果示于表1。需要说明的是,各物性的测定或评价通过下述的方法进行。

[0207]

<平均粒径及粒径变动系数>

[0208]

平均粒径使用动态光散射法测定。首先,使用纯水,将样品调整为100ppm左右的浓度,使用超声波振动装置制成纯水悬浮液。然后,通过激光衍射法(株式会社堀场制作所“激光衍射/散射式粒径分布测定装置la

‑

960”超声波处理15分钟、折射率(1.500、介质(水;1.333))求出体积频度粒度分布,测定了平均粒径。此处所述的平均粒径(nm和μm等)是指,体积频度粒度分布中与散射强度的累积50%对应的粒径值。另外,粒径变动系数(%)通过粒径的标准偏差/平均粒径

×

100计算出。

[0209]

<正球度>

[0210]

使用通过扫描电子显微镜(sem)观察的粒子的图像,测定随机选择的30个粒子的长径与短径,求出各粒子的短径/长径比,将该短径/长径比的平均值作为正球度。

[0211]

<表面平滑度>

[0212]

拍摄粒子的2500~5000倍扫描电子显微镜照片(乙酸纤维素粒子的显微镜照片的一例参照图1),使用图像处理装置winroof(三谷商事株式会社制),对图像进行了二值化(对图1的显微镜照片进行二值化而得到的图像参照图2)。可以是包括1个粒子的中心和/或中心附近的小于粒子的任意区域(例如,如果参照图2,则为n1及n2表示的区域)。另外,粒径为15μm时,该区域的大小可以是5μm平方。计算出对应于该区域中凹凸的凹的部分(阴的部分)的面积率,通过下式计算出1个该粒子的表面平滑度(%)。

[0213]

1个粒子的表面平滑度(%)=(1-凹的面积率)

×

100

[0214]

凹的面积率=上述任意的区域中凹部的面积/上述任意区域

[0215]

表面平滑度(%)是随机选择的10个粒子样品、即n1~10的表面平滑度的平均值。该数值越高,表面平滑度越高。

[0216]

<体积密度>

[0217]

按照“jis k 1201

‑

1”进行了测定。

[0218]

<增塑剂含量>

[0219]

通过1h

‑

nmr测定对增塑剂含量(重量%)进行了测定。

[0220]

<生物分解性>

[0221]

生物分解性基于生物分解速度进行了评价。生物分解速度通过基于jisk6950的使用活性污泥的方法进行了测定。活性污泥从城市下水处理场获取。每1培养瓶使用了将该活性污泥放置1小时左右而得到的上清液(活性污泥浓度:约360ppm)约300ml。将在该上清液中对样品30mg进行搅拌的时刻作为测定起始,然后每隔24小时进行测定,直到720小时后、即30天后合计测定了31次。测定的详细情况如下所述。使用大仓电气株式会社制电量计om3001,测定了各培养瓶中的生化需氧量(bod)。将相对于基于各试样的化学组成而得到的完全分解时的理论生化需氧量(bod)而言的生化需氧量(bod)的百分比作为生物分解速度(重量%),如下所述地对生物分解性进行了评价。

[0222]

◎

:大于60重量%

[0223]

○

:40重量%以上且60重量%以下

[0224]

△

:10重量%以上且小于40重量%

[0225]

×

:小于10重量%

[0226]

<触感>

[0227]

针对粒子的触感,通过20人的面板测试进行了感官评价。触摸粒子,以5分为满分,按照以下的基准对光滑度及润泽感这两者综合地进行了评价。计算出20人的平均分。

[0228]

良好:5;稍好:4;普通:3;稍差:2;差:1

[0229]

<水中漂浮度>

[0230]

将粒子1g和水50ml在旋转速度100rpm以上及时间30秒钟以上的条件下混合搅拌后,静置30秒钟以上,采集浮在水中的粒子并进行了干燥后,测定其重量。将以与水混合搅拌前的粒子的重量为100时的、浮在水中的粒子的干燥后的重量作为水中漂浮度。

[0231]

<异十二烷中漂浮度>

[0232]

将粒子1g和异十二烷50ml在旋转速度100rpm以上及时间30秒钟以上的条件下混合搅拌后,静置30秒钟以上,采集浮在异十二烷中的粒子并进行了干燥后,测定其重量。将以与异十二烷混合搅拌前的粒子的重量为100时的、浮在异十二烷中的粒子的干燥后的重量作为异十二烷漂浮度。

[0233]

<对水的表面接触角(θ/2法)>

[0234]

在切片(praparat)上贴合双面胶带,在其上均匀地涂布粒子2g而形成平面,向该平面上滴加水滴,通过θ/2法求出该水滴的接触角。用于水滴的滴加及接触角的测定的装置是全自动接触角测量仪(解析软件:interface measurement and analysis system famas):协和界面科学株式会社制)。

[0235]

(实施例2)

[0236]

乙酸纤维素粒子的制造

[0237]

将三乙酸甘油酯变更成22重量份,除此以外,与实施例1同样地得到混炼物,将所得到的混炼物的颗粒变更成34重量份,将聚乙烯醇变更成66重量份,除此以外,与实施例1同样地形成分散体,将使所得到的分散体以达到5重量%以下的方式与纯水合并,在温度80℃下以转速200rpm搅拌了5小时,除此以外,与实施例1同样地得到了乙酸纤维素粒子。

[0238]

乙酸纤维素粒子的表面处理

[0239]

对于所得到的乙酸纤维素粒子,与实施例1同样地得到了进行了表面处理后的粒子。

[0240]

通过上述的方法,对所得到的乙酸纤维素粒子及对乙酸纤维素粒子进行了表面处理后的粒子,分别与实施例1同样地进行了各物性的测定及评价。将结果示于表1及图3。

[0241]

(实施例3)

[0242]

乙酸纤维素粒子的制造

[0243]

将在热塑性淀粉(三和淀粉工业株式会社制:α化木薯淀粉)80重量份中混合甘油20重量份而得到100重量份的成分来代替聚乙烯醇作为水溶性高分子,并使用68重量份而形成了分散体,除此以外,与实施例1同样地得到了乙酸纤维素粒子。

[0244]

乙酸纤维素粒子的表面处理

[0245]

对于所得到的乙酸纤维素粒子,与实施例1同样地得到了进行了表面处理后的粒子。

[0246]

通过上述的方法,对所得到的乙酸纤维素粒子及对乙酸纤维素粒子进行了表面处理后的粒子,分别与实施例1同样地进行了各物性的测定及评价。将结果示于表1。

[0247]

(比较例1~3)

[0248]

分别与实施例1~3同样地得到了乙酸纤维素粒子,但未进行乙酸纤维素粒子的表面处理。通过上述的方法对所得到的乙酸纤维素粒子进行了各物性的测定及评价。将结果示于表1及图4。

[0249]

[表1]

[0250][0251]

如表1所示,可知:实施例的粒子具有与比较例的粒子同等优异的生物分解性及触感。进而,如表1、及图4所示,比较例的粒子全部沉入水中,对水的表面接触角也为80~92

°

,全部沉入到水中。与此相对,实施例的粒子全部浮于水,对水的表面接触角是远远超过100

°

的值,全部在异十二烷中沉入。由此可知,实施例的粒子具有优异的亲油性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。