1.本发明涉及正丁烷直接脱氢反应催化剂技术领域,具体涉及一种纳米金刚石/石墨烯复合载体负载原子级分散铱团簇催化剂及其制备方法和应用。

背景技术:

2.丁烯是石油化工行业重要的原料,广泛的用于生产酸、酯、醛等化工中间体,更是生产橡胶、合成树脂、尼龙的原材料。近年来,随着烯烃下游行业的发展,人们对丁烯的需求量逐年递增,因此研发高性能的正丁烷直接脱氢制烯烃催化剂在精细化工和聚合物工业生产过程中具有十分重要的意义。

3.丁烷脱氢反应温度一般在500℃以上。在高温条件催化剂的结构不稳定,发生烧结,会导致催化剂活性下降。同时,高温条件还会使催化剂在反应气氛中发生裂解反应或深度脱氢,不仅导致丁烯的选择性下降,深度脱氢产物进一步聚合形成芳香烃类化合物会沉积在活性位点表面,抑制活性位点对反应物分子的吸附,积碳导致催化活性进一步降低。如果通过改变催化剂种类或结构,将丁烷脱氢反应温度降低至500℃以下,不仅可以保证催化剂的结构稳定,还能抑制催化剂积碳,提高催化剂对丁烯的选择性,延长催化剂寿命。

4.工业上,大量的化工过程都需要负载型金属催化剂,因此贵金属(如铂、钯、钌)和非贵金属(如铁、钴、镍)被广泛的用在工业催化中。但是在某些催化反应中负载型金属纳米颗粒催化剂因为自身金属利用率受限,催化活性较低,同时也提高催化剂的使用成本。因此研发原子级分散的金属催化剂可以大幅度提高金属的利用效率,尤其降低贵金属催化剂的成本。

5.因此,开发新型的高活性、低成本丁烷脱氢催化剂显得尤为重要。

技术实现要素:

6.本发明的目的在于提供一种纳米金刚石/石墨烯复合载体负载原子级分散铱团簇催化剂及其制备方法和应用。所制备的纳米金刚石负载原子级分散铱团簇催化剂用于正丁烷直接脱氢制丁烯时,在较低的温度下能有效的催化正丁烷脱氢为丁烯。

7.为实现上述目的,本发明技术方案如下:

8.一种纳米金刚石/石墨烯复合载体负载原子级分散铱团簇催化剂,该催化剂是由纳米金刚石/石墨烯复合载体和铱物种组成,铱物种以原子级分散的铱团簇的方式均匀负载于纳米金刚石/石墨烯复合载体表面。

9.所述纳米金刚石/石墨烯复合载体为核壳结构,纳米金刚石为核,石墨烯材料为壳层;铱以原子级分散的团簇形式均匀分散在石墨烯壳层表面,并与石墨烯缺陷上的碳原子成键。

10.该催化剂中,铱的负载量为0.1~1.5wt.%(优选为0.15~1.5wt.%)。

11.所述纳米金刚石/石墨烯复合载体负载原子级分散铱团簇催化剂的制备方法,包

括如下步骤:

12.(1)首先以纳米金刚石为原料,制备纳米金刚石/石墨烯复合载体;

13.(2)通过沉积沉淀法将铱物种沉积在纳米金刚石/石墨烯复合载体上,得到纳米金刚石/石墨烯复合载体负载原子级分散铱团簇催化剂前驱物;

14.(3)将纳米金刚石/石墨烯复合载体负载原子级分散铱团簇催化剂前驱物置于石英管中,在氢气和氮气的混合气中进行还原处理后,即得到所述纳米金刚石/石墨烯复合载体负载原子级分散铱团簇催化剂。

15.步骤(1)中纳米金刚石/石墨烯复合载体的制备过程为:将纳米金刚石原料进行高温焙烧处理,高温焙烧处理过程为:将纳米金刚石原料置于900~1200℃和80~150ml/min的惰性气氛中进行处理,处理时间3~6小时,焙烧处理后获得纳米金刚石/石墨烯复合载体。

16.步骤(2)中,所述沉积沉淀法的过程为:在100ml烧瓶中加入25ml蒸馏水,取200mg步骤(1)焙烧处理后所得纳米金刚石/石墨烯复合载体(粉末态)放入烧瓶中,超声20

‑

40分钟分散均匀,用甲酸钠调节烧瓶内ph值为9

‑

10,得到载体分散液;根据催化剂中铱的负载量计算浓度8

‑

12g/l的氯铱酸溶液的用量,然后将所需量的氯铱酸溶液用氨水溶液调节ph值到4

‑

6,再将氯铱酸溶液加入到载体分散液中,在油浴锅中80

‑

120℃条件下保温搅拌1

‑

3小时,然后降温至室温。经抽滤和洗涤后,将样品在真空条件下保温10

‑

24h,保温温度为60℃,降温至室温,获得纳米金刚石/石墨烯复合载体负载原子级分散铱团簇催化剂前驱物。

17.步骤(3)还原处理的过程中,所述氢气和氮气的混合气中,氢气体积分数为10%,混合气的流速30ml/min;还原处理温度为400~500℃,还原时间为1

‑

3小时;还原处理后在7

‑

30ml/min氦气气氛中降到室温后即得到所述纳米金刚石负载原子级分散铱团簇催化剂。

18.将所述的纳米金刚石/石墨烯复合载体负载原子级分散铱团簇催化剂作为正丁烷直接脱氢反应的催化剂。催化剂的使用温度为400~450℃;催化反应条件为:空速1000~45000ml/g

·

h,正丁烷摩尔浓度1~5%,正丁烷与氢气的摩尔比为1:(0.5~5)。所述丁烯为1

‑

丁烯、2

‑

丁烯。

19.本发明具有如下优点和有益效果:

20.1.本发明使用的活性材料为金属铱团簇,铱团簇在载体表面呈原子级分散,可以实现原子利用率100%,在催化反应中最大程度发挥铱原子的催化作用,使催化剂在低贵金属负载量下也能实现正丁烷高效脱氢。

21.2.使用本发明催化剂时,在较低的温度下(400~450℃)催化活性良好。在反应温度为400℃时,以单位质量的贵金属铱计算,反应初始丁烷转化速率可达1.2mol/(g

·

h),10小时后仍然可达1.1mol/(g

·

h),丁烯的选择性在96%以上。在反应温度为450℃时,反应初始丁烷转化速率可达1.6mol/(g

·

h),10小时后仍然可达1.2mol/(g

·

h),丁烯的选择性可达96%。

22.3.本发明所采用的纳米碳负载的贵金属催化剂在较低的温度下(400℃)就可以得到较高的正丁烷直接脱氢反应活性,远低于传统工业装置的操作温度(500

‑

650℃),可以大幅降低反应能耗。

23.4、本发明催化剂对环境无污染,环保高效。

附图说明

24.图1为纳米金刚石/石墨烯复合载体负载原子级分散铱团簇催化剂的haadf

‑

stem图。

25.图2为本发明催化剂稳定性性能总结图。

具体实施方式

26.以下结合附图与实施例详述本发明。

27.实施例1:

28.本实施例中催化剂的制备过程如下:

29.将纳米金刚石原料进行高温焙烧处理,得到功能化后的纳米金刚石;高温焙烧处理过程为:将纳米金刚石原料置于1100℃和80ml/min的氩气气氛中进行处理,处理时间4小时,焙烧处理后获得纳米金刚石/石墨烯复合载体。在100ml烧瓶中加入25ml蒸馏水,取200mg步骤(1)焙烧处理后所得粉末态纳米金刚石/石墨烯复合载体放入烧瓶中,超声30分钟分散均匀,用甲酸钠调节烧瓶内载体分散液的ph值为9。根据催化剂中铱的负载量计算氯铱酸溶液的用量,然后将所需量的氯铱酸溶液(浓度8

‑

12g/l的)用氨水溶液调节ph值到4,再将氯铱酸溶液加入到载体分散液中,在油浴锅中100℃条件下保温搅拌1小时,然后降温至室温。经抽滤和洗涤后,将样品在真空条件下保温24h,保温温度为60℃,降温至室温,获得纳米金刚石/石墨烯复合载体负载原子级分散铱团簇催化剂前驱物。ir的重量为纳米金刚石/石墨烯复合载体重量的0.4wt%。然后将所得的纳米金刚石/石墨烯复合载体负载原子级分散铱团簇催化剂前驱物置于石英管中,用流速为30ml/min的氢气和氮气的混合气中还原2小时。其中混合气中氢气体积分数为10%,还原处理温度为450℃。还原处理后在30ml/min氦气气氛中降到室温后即得到所述纳米金刚石/石墨烯复合载体负载原子级分散铱团簇催化剂,记0.4ir/nd@g。本实施例制备的催化剂的haadf

‑

stem图如图1所示。该催化剂中,纳米金刚石/石墨烯复合材料为载体,载体为核壳结构,纳米金刚石为核,石墨烯材料为壳层;铱以原子级分散的团簇形式均匀分散在石墨烯壳层表面,并与石墨烯缺陷上的碳原子成键。

30.实施例2:

31.本实施例为将实施例1制备的催化剂应用于正丁烷脱氢反应进行催化性能测试:

32.使用固定床反应装置进行催化剂性能测试。在石英玻璃反应器中装入石英棉,称量20mg催化剂放入石英棉中部,催化剂约有一厘米高,把反应器放入反应装置,通过三段式加热对催化剂床层加热,先通入he吹扫30分钟,然后升温至450℃。在空速为45000ml/g

cat

·

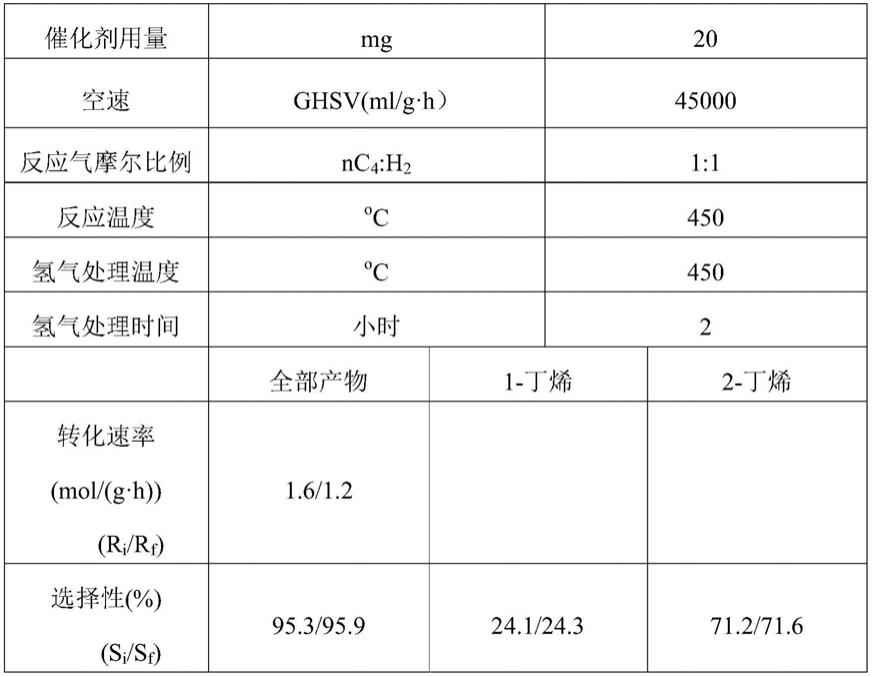

h,正丁烷摩尔浓度2%,nc4:h2=1:1,he平衡的条件下通入反应气反应10小时。反应期间用气相色谱在线分析反应产物的组成。反应结果如下表1:

33.表1实施例1反应过程和结果:

[0034][0035]

催化剂在使用过程中活性及稳定性良好,如图2所示。

[0036]

实施例3:

[0037]

按照实施例1的方法制备催化剂。按实施例2的操作,除反应温度为400℃外,其他条件不变。反应结果如下表2:

[0038]

表2实施例3:反应过程和结果:

[0039][0040]

表中:r

i

/r

f

为反应0.35小时/9.75小时转化率,s

i

/s

f

为反应0.35小时/9.75小时选择性。

[0041]

实施例4:

[0042]

按照实施例1的方法制备催化剂,ir的重量为载体重量的0.75wt%。其他条件不变,催化剂记为0.75ir/nd@g。按实施例2的操作。反应结果如下表3:

[0043]

表3实施例3:反应过程和结果:

[0044]

[0045][0046]

表中:r

i

/r

f

为反应0.35小时/9.75小时转化率,s

i

/s

f

为反应0.35小时/9.75小时选择性。

[0047]

实施例5:

[0048]

按照实施例1的方法制备催化剂,ir的重量为纳米金刚石载体重量的0.75wt%。其他条件不变,催化剂记为0.75ir/nd@g。按实施例2的操作,除反应温度为450℃外,其他条件不变。反应结果如下表4:

[0049]

表4实施例4:反应过程和结果:

[0050]

[0051][0052]

表中:r

i

/r

f

为反应0.35小时/9.75小时转化率,s

i

/s

f

为反应0.35小时/9.75小时选择性。

[0053]

对比例1:

[0054]

将纳米金刚石原料进行高温焙烧处理,高温焙烧处理过程为:将纳米金刚石原料置于1100℃和80ml/min的氩气气氛中进行处理,处理时间4小时,焙烧处理后获得纳米金刚石/石墨烯复合载体。将200mg粉末态纳米金刚石/石墨烯复合载体放入25ml烧杯中,加入2ml乙醇。按负载量为1wt%计算氯铱酸溶液(浓度8

‑

12g/l)用量,然后称量所需量的氯铱酸溶液,加入烧杯中。超声2分钟分散均匀,在敞开条件下用磁力搅拌器下搅拌24h,然后在真空条件下保温24h,保温温度为60℃,降温至室温,得到铱基纳米金刚石/石墨烯复合载体催化剂前驱物。铱的重量为载体重量的1wt%。然后将所得的铱基纳米金刚石/石墨烯复合载体催化剂前驱物置于石英管中,用流速为30ml/min的氢气和氮气的混合气中还原2小时。其中混合气中氢气体积分数为10%,还原处理温度为450℃。还原处理后在30ml/min氦气气氛中降到室温后即得到所述单原子铱基纳米金刚石材料催化剂,记1ir/nd@g。按实施例2的操作。反应结果如下表5:

[0055]

表5对比例1反应过程和结果:

[0056][0057]

[0058]

表中:r

i

/r

f

为反应0.35小时/9.75小时转化率,s

i

/s

f

为反应0.35小时/9.75小时选择性。

[0059]

通过对比例1和实施例的比较可知,本技术通过使用团簇催化剂0.4ir/ndg催化剂,在同等反应条件下可以比纳米颗粒催化剂1ir/ndg催化剂进一步提高正丁烷转化速率。

[0060]

通过利用本发明的脱氢催化剂,可以在较低的贵金属负载量和低温下实现高的催化活性,也有助于提高催化剂的稳定性,降低能耗,降低单位生产成本,具有较好的应用前景。

[0061]

上述实例仅作参考,具有和本发明相似或者从本专利思路出发而延伸的技术方案,均在本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。