一种公模仁上的内切机构

【技术领域】

1.本发明涉及一种内切机构,具体是涉及一种公模仁上的内切机构。

背景技术:

2.目前,车间在生产传统的电脑笔记本转轴盖的过程中采用神祖牌式进胶方式进行产品成型,以避免产品的表面冲墨,然而,该进胶方式在产品成型的过程中,其一端会留有料头,影响产品的外观品质,并且,需要人工逐一进行去除产品的料头作业,因此,该进胶方式容易造成去除料头作业的人工成本增加,以及产品的良率及生产效率降低的问题。

3.有鉴于此,实有必要提供一种公模仁上的内切机构,以解决现阶段的进胶方式产生的人工成本增加、产品的良率及生产效率降低的问题。

技术实现要素:

4.本发明的目的在于提供一种公模仁上的内切机构,以解决现阶段的进胶方式产生的人工成本增加、产品的良率及生产效率降低的问题,所述公模仁上的内切机构包括:

5.公模板,所述公模板设置于所述水平面上;

6.公模仁,所述公模仁设置于所述公模板上;

7.顶出机构,所述顶出机构设置于所述公模板上,所述顶出机构包括动力元件、固定板、连接柱及内切结构,所述动力元件设置于所述固定板上,所述固定板连接所述连接柱,所述连接柱设置于所述内切结构上,所述内切结构设置于所述公模板上,所述内切结构上设有内切连接板及若干个内切块,所述内切连接板设置于所述连接柱的底端,所述若干个内切块设置于所述内切连接板的侧边且呈一定的规则排布,所述动力元件带动所述内切结构进行顶出作业,即所述内切块内切料头,使产品与料头分离;

8.进胶结构,所述进胶结构设置于所述公模仁上,所述进胶结构上设有一进胶口。

9.可选的,所述公模板上设有一凹槽及若干个通孔,所述凹槽与所述顶出机构匹配。

10.可选的,所述公模板及所述公模仁的四周均设有若干个仿形通孔,所述仿形通孔与所述内切块的位置及尺寸相互匹配,所述内切块通过所述仿形通孔进行上下移动且互不干涉。

11.可选的,所述动力元件为油压缸。

12.可选的,所述内切结构上设有若干个弹簧结构,所述弹簧结构设置于所述内切连接板的下表面,所述弹簧结构具有弹性,所述弹簧结构与所述公模板上的通孔匹配。

13.可选的,所述进胶口为牛角式进胶口,即产品成型后料头为牛角式料头。

14.可选的,所述内切块为条形内切块,所述内切块贴近所述进胶结构的一端厚度小于所述内切块另一端的厚度。

15.可选的,所述内切块于所述内切连接板侧边的排布方式为两排三列或三排两列。

16.相较于现有技术,本发明的公模仁上的内切机构首先通过进胶结构进行产品射出成型作业,其次,在产品的射出成型后,同时,公模仁上的内切机构处于未开模状态前时,通

过油压缸带动顶出机构进行向外顶出作业,即内切块于仿形通孔内向上移动一定距离,然后,通过内切块使产品与料头分离,最后,取出产品,利用本发明的公模仁上的内切机构,不仅实现产品与料头的有效分离,无需二次加工料头,节约了人力及生产成本,还保证了产品的外观品质,大大提高了产品的良率及生产效率。

【附图说明】

17.图1是本发明的公模仁上的内切机构的结构示意图。

18.图2是本发明的公模仁上的内切机构另一角度的结构示意图。

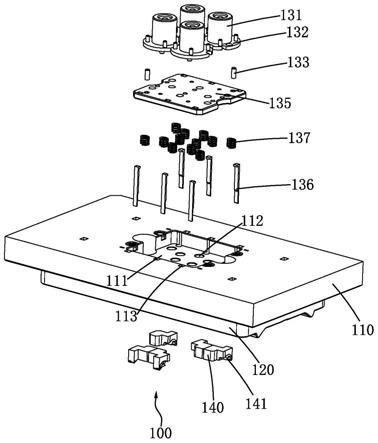

19.图3是本发明的公模仁上的内切机构的分解图。

20.图4是本发明的公模仁上的内切机构的顶出机构及进胶结构的结构示意图。

21.图5是本发明的公模仁上的内切机构的公模板及公模仁的结构示意图。

22.图6是本发明的公模仁上的内切机构的顶出机构及进胶结构于一较佳实施例中的结构示意图。

【具体实施方式】

23.为更进一步阐述本发明所采取的技术手段及其效果,以下结合本发明的一较佳实施例及其附图进行详细描述。

24.请参阅图1、图2、图3、图4及图5所示,图1是本发明的公模仁上的内切机构的结构示意图,图2是本发明的公模仁上的内切机构另一角度的结构示意图,图3是本发明的公模仁上的内切机构的分解图,图4是本发明的公模仁上的内切机构的顶出机构及进胶结构的结构示意图,图5是本发明的公模仁上的内切机构的公模板及公模仁的结构示意图,所述公模仁上的内切机构100包括:

25.公模板110,所述公模板110设置于所述水平面上,所述公模板110用于固定所述公模仁120及所述顶出机构130;

26.公模仁120,所述公模仁120设置于所述公模板110上,所述公模仁120用于固定所述进胶结构140;

27.顶出机构130,所述顶出机构130设置于所述公模板120上,所述顶出机构130包括动力元件131、固定板132、连接柱133及内切结构134,所述动力元件131设置于所述固定板132上,所述固定板132连接所述连接柱133,所述连接柱133设置于所述内切结构134上,所述内切结构134设置于所述公模板110上,所述内切结构134上设有内切连接板135及若干个内切块136,所述内切连接板135设置于所述连接柱133的底端,所述若干个内切块136设置于所述内切连接板135的侧边且呈一定的规则排布,所述动力元件131带动所述内切结构134进行顶出作业,即所述内切块136内切料头,使产品与料头分离,所述动力元件131用于带动所述内切块136做顶出作业,从而分离产品与料头,所述固定板132用于固定所述动力元件131,所述连接柱133用于固定所述内切结构134及所述固定板132,所述内切连接板135用于固定所述内切块136,所述内切块136用于去除料头;

28.进胶结构140,所述进胶结构140设置于所述公模仁120上,所述进胶结构140上设有一进胶口141,所述进胶结构140及所述进胶口141用于产品及料头的进胶成型。

29.其中,所述公模板110上设有一凹槽111及若干个通孔112,所述凹槽111与所述顶

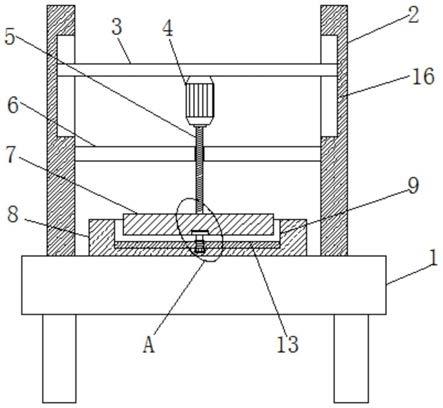

出机构130匹配,所述凹槽111用于固定所述顶出机构130。

30.其中,所述公模板110及所述公模仁120的四周均设有若干个仿形通孔113,所述仿形通孔113与所述内切块136的位置及尺寸相互匹配,所述内切块136通过所述仿形通孔113进行上下移动且互不干涉。

31.其中,所述动力元件131为油压缸,所述油压缸提供所述公模仁上的内切机构100执行顶出作业的动力。

32.其中,所述内切结构134上设有若干个弹簧结构137,所述弹簧结构137设置于所述内切连接板135的下表面,所述弹簧结构137具有弹性,所述弹簧结构137与所述公模板110上的通孔112匹配,所述弹簧结构137用于缓冲所述顶出机构130的顶出力,避免因顶出力过大而对整个模具造成损伤,保证产品品质。

33.其中,所述进胶口141为牛角式进胶口,即产品成型后料头为牛角式料头。

34.其中,所述内切块136为条形内切块,所述内切块136贴近所述进胶结构140的一端厚度小于所述内切块136另一端的厚度,由于所述内切块136贴近所述进胶结构140的一端厚度小于所述内切块136另一端的厚度,使得所述内切块136的接触面积减少,防止产品表面出现划痕。

35.其中,所述内切块136于所述内切连接板135侧边的排布方式为两排三列或三排两列。

36.请参阅图6所示,图6是本发明的公模仁上的内切机构的顶出机构及进胶结构于一较佳实施例中的结构示意图,于本实施例中,首先,料液进入进胶结构140的进胶口141内进行产品10成型,其中,料头处于进胶口141中,其次,当产品10及料头成型完成后,并且整个模具处于未开模状态前,公模仁上的内切机构100对产品10及料头进行模内切作业,然后,油压缸带动顶出机构130进行向外顶出作业,即内切块136于仿形通孔113内向上移动一定距离,内切块136使产品10与料头分离,最后,取出产品10。

37.相较于现有技术,本发明的公模仁上的内切机构100首先通过进胶结构140进行产品10射出成型作业,其次,在产品10的射出成型后,同时,公模仁上的内切机构100处于未开模状态前时,通过油压缸带动顶出机构130进行向外顶出作业,即内切块136于仿形通孔113内向上移动一定距离,然后,通过内切块136使产品10与料头分离,最后,取出产品10,利用本发明的公模仁上的内切机构100,不仅实现产品10与料头的有效分离,无需二次加工料头,节约了人力及生产成本,还保证了产品10的外观品质,大大提高了产品10的良率及生产效率。

38.需指出的是,本发明不限于上述实施方式,任何熟悉本专业的技术人员基于本发明技术方案对上述实施例所作的任何简单修改、等同变化与修饰,都落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。