1.本发明涉及不饱和聚合物加氢技术领域,具体地,涉及一种用于不饱和聚合物加氢的釜式反应器、一种不饱和聚合物加氢的方法和一种丁腈橡胶加氢的方法。

背景技术:

2.对于含有丁二烯、异戊二烯等双烯链段的不饱和聚合物,如丁二烯-苯乙烯聚合物、异戊二烯-苯乙烯聚合物、丁二烯聚合物、异戊二烯聚合物以及丁二烯-丙烯腈聚合物等,由于其中聚双烯链段中含有不饱和双键,化学性质比较活泼,其热、氧稳定性及耐老化性较差,因此常采用加氢的方法使此类聚合物的不饱和双键饱和,从而大大增加其环境稳定性,并使其具有良好的热稳定性。

3.此类不饱和聚合物的加氢反应,通常需要采用的溶剂,首先形成不饱和聚合物溶液体系,然后在一定的金属催化剂的存在下进行加氢反应。由于所形成的不饱和聚合物溶液粘度较高,且氢气的分子量又小,因此为了加强不饱和聚合物溶液中不饱和双键与氢气的有效接触,必须提高氢气的分压,以提高氢气在反应体系中的溶解度;同时需要提高温度,以加强反应体系中物料的扩散速率和提高反应速率。因此,需选择高温高压的反应条件进行此类不饱和聚合物溶液的加氢。

4.在现有技术中,通常采用传统釜式反应器对不饱和聚合物溶液进行加氢反应。其中加氢反应的主要场所是气液两相的界面,可通过提高搅拌转速、提高溶液浓度、提高氢气分压以及提高反应温度等手段增大气液接触面积,提高气液传质速率,进而提高加氢反应的效率。这些苛刻的反应条件限制了不饱和聚合物溶液加氢反应技术的进步和产品的质量。

5.在现有技术中,为了增大氢气与不饱和聚合物溶液的气液相接触面积,us20020107423a1公开了一种加氢反应器,在反应过程中,将反应器中一部分物料用泵抽到反应器之外,经过换热器换热后再循环到反应器中。此部分被抽出用于循环的物料量较大,因此需要消耗大量的能量以维持循环,进而保证反应器的平稳进行。

6.cn101081878a公开了一种旋转盘式反应器,在旋转盘转动时,液体向盘的边缘流动,在离心力的作用下形成较薄的液体膜,使液体和上升的气体之间进行非常高的质量交换,通常在较短的反应时间内即可完成较高的加氢度。但不饱和聚合物溶液具有一定的粘度,且随着加氢度的增大体系粘度呈较明显的上升趋势,因此在离心力作用下的成膜效果不均匀,且连续性不好,因此该反应器未在不饱和聚合物加氢工业上得到广泛应用。

技术实现要素:

7.本发明的目的是为了克服现有技术中存在的上述缺陷,提供一种用于不饱和聚合物加氢的釜式反应器。

8.为了实现上述目的,本发明的第一方面提供一种用于不饱和聚合物加氢的釜式反

应器,该釜式反应器中含有:

9.筒体,所述筒体的上部设有至少一个物料进料口,所述筒体的下部设有气体进料口i和物料出料口;以及

10.搅拌器,所述搅拌器设置在所述筒体内;所述搅拌器包括中空搅拌轴、搅拌桨和含有开孔的气体分布器;所述中空搅拌轴位于所述筒体的中轴位置,所述搅拌桨位于所述中空搅拌轴的外表面,并且在所述中空搅拌轴的上部设有能够使得气体进入所述中空搅拌轴的内部的气体进料口ii,所述气体分布器布置在所述中空搅拌轴的周围且与所述中空搅拌轴的内部空间保持连通,以及至少一个所述气体分布器设置在所述中空搅拌轴的下部。

11.本发明第二方面提供一种不饱和聚合物加氢的方法,该方法在前述第一方面所述的釜式反应器中进行,包括:

12.将催化剂和不饱和聚合物溶液由位于筒体的上部的至少一个物料进料口引入至所述筒体中,以与由位于所述筒体的下部的气体进料口i引入的氢气在所述釜式反应器中进行逆流接触反应,然后由位于所述筒体的下部的物料出料口得到反应产物;

13.其中,由所述釜式反应器的反应液面溢出的至少部分氢气由位于所述中空搅拌轴的上部的气体进料口ii进入至所述中空搅拌轴中,并由所述气体分布器上的开孔循环回所述筒体空间中。

14.本发明第三方面提供一种丁腈橡胶加氢的方法,该方法在前述第一方面所述的釜式反应器中进行,包括:

15.将催化剂和丁腈橡胶溶液由位于筒体的上部的至少一个物料进料口引入至所述筒体中,以与由位于所述筒体的下部的气体进料口i引入的氢气在所述釜式反应器中进行逆流接触反应,然后由位于所述筒体的下部的物料出料口得到反应产物;

16.其中,由所述釜式反应器的反应液面溢出的至少部分氢气由位于所述中空搅拌轴的上部的气体进料口ii进入至所述中空搅拌轴中,并由所述气体分布器上的开孔循环回所述筒体空间中。

17.本发明提供的不饱和聚合物加氢,特别是丁腈橡胶加氢的方法,采用本发明提供的釜式反应器,通过带有气体分布器的中空搅拌轴能够使氢气在釜式反应器内部形成自循环,从而使得氢气和不饱和聚合物溶液充分接触,进而显著提高了不饱和聚合物的加氢效率。

附图说明

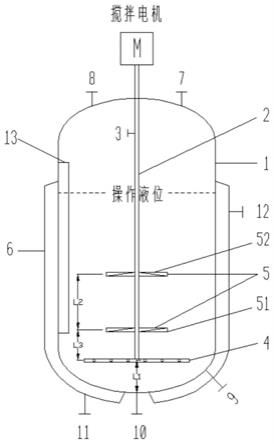

18.图1是本发明提供的一种优选的具体实施方式的釜式反应器的结构示意图;

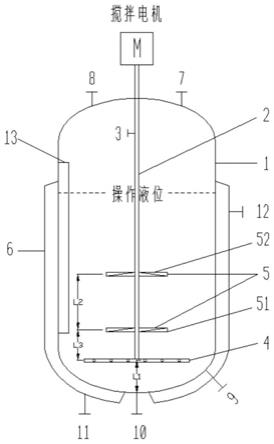

19.图2是本发明提供的一种优选的具体实施方式的釜式反应器中的中空搅拌轴和气体分布器的俯视图。

20.附图标记说明

[0021]1ꢀꢀꢀꢀ

筒体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2ꢀꢀꢀꢀꢀ

中空搅拌轴

[0022]3ꢀꢀꢀꢀ

气体进料口ii

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ4ꢀꢀꢀꢀꢀ

气体分布器

[0023]5ꢀꢀꢀꢀ

搅拌桨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6ꢀꢀꢀꢀꢀ

控温夹套

[0024]7ꢀꢀꢀꢀ

物料进料口i

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ8ꢀꢀꢀꢀꢀ

物料进料口ii

[0025]9ꢀꢀꢀꢀ

气体进料口i

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

ꢀꢀꢀꢀ

物料出料口

[0026]

11

ꢀꢀꢀ

加热介质进料口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

ꢀꢀꢀꢀ

加热介质出料口

[0027]

13

ꢀꢀꢀ

挡板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

ꢀꢀꢀꢀ

开孔

[0028]

51

ꢀꢀꢀ

径向流搅拌桨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

ꢀꢀꢀꢀ

轴向流搅拌桨

具体实施方式

[0029]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0030]

本发明中,所述釜式反应器的内径是指所述釜式反应器的筒体的直筒段的最大内径,即为所述釜式反应器的最大内径。

[0031]

本发明中,所述上部和下部是指以所述部件的1/2高度处为节点,从所述部件的顶部到1/2高度处为上部,从1/2高度处到所述部件的底部为下部。

[0032]

如前所述,本发明的第一方面提供了一种用于不饱和聚合物加氢的釜式反应器,该釜式反应器中含有:

[0033]

筒体,所述筒体的上部设有至少一个物料进料口,所述筒体的下部设有气体进料口i和物料出料口;以及

[0034]

搅拌器,所述搅拌器设置在所述筒体内;所述搅拌器包括中空搅拌轴、搅拌桨和含有开孔的气体分布器;所述中空搅拌轴位于所述筒体的中轴位置,所述搅拌桨位于所述中空搅拌轴的外表面,并且在所述中空搅拌轴的上部设有能够使得气体进入所述中空搅拌轴的内部的气体进料口ii,所述气体分布器布置在所述中空搅拌轴的周围且与所述中空搅拌轴的内部空间保持连通,以及至少一个所述气体分布器设置在所述中空搅拌轴的下部。

[0035]

根据本发明一种优选的具体实施方式,所述气体进料口ii为一个,且所述气体进料口ii设置于所述中空搅拌轴的上部。

[0036]

根据本发明另一种优选的具体实施方式,所述气体进料口ii为多个,且至少一个所述气体进料口ii设置于所述中空搅拌轴的上部,对其余存在的气体进料口ii的位置没有特别限制,可以设置在所述中空搅拌轴的上部,也可以设置在所述中空搅拌轴的下部,更优选地,多个所述气体进料口ii均设置在所述中空搅拌轴的上部。

[0037]

本发明中,所述气体分布器布置在所述中空搅拌轴的周围包括所述气体分布器环绕所述中空搅拌轴设置以及所述气体分布器部分围绕所述中空搅拌轴设置。

[0038]

本发明中,所述气体分布器与所述中空搅拌轴保持连通是为了使得气体能够从所述中空搅拌的上部的气体进料口ii进入到所述中空搅拌轴中并能够从所述气体分布器的开孔循环回所述筒体内部空间中。

[0039]

本发明对所述保持连通的具体方式没有特别限制,可以采用本领域常规的连接方式进行,可以为多点对称连接的方式,也可以为多点不对称连接的方式,还可以为如图2提供的单点连接方式。

[0040]

根据本发明一种优选的具体实施方式,所述气体分布器的数量为一个,且所述气体分布器设置在所述中空搅拌轴的下部。

[0041]

根据本发明另一种优选的具体实施方式,所述气体分布器的数量为多个,且至少

一个所述气体分布器设置在所述中空搅拌轴的下部,其余存在的气体分布器可以分布在所述中空搅拌轴的上部,也可以分布在所述中空搅拌轴的下部,同时需要说明的是,多个所述气体分布器可以以平行的方式从所述中空搅拌轴的顶部到底部间隔分布,也可以以同心圆的方式垂直于所述中空搅拌轴在同一个平面分布。

[0042]

以下针对本发明所述气体分布器的优选的具体实施方式进行展开说明:

[0043]

优选地,至少一个所述气体分布器设置在所述中空搅拌轴的底部。

[0044]

优选地,设置在所述中空搅拌轴的底部的气体分布器与所述釜式反应器的釜底内壁的距离l1为所述釜式反应器内径的1/15-1/3,更优选为1/12-1/4。

[0045]

本发明对所述气体分布器的形状构造没有特别限定,与本领域常规理解的气体分布器相同,可以为任意的设置有气孔的气体分布器。本发明的所述气体分布器的形状包括但不限于环形、长方形、正方形、不规则多边形等,优选地,至少一个所述气体分布器为环形气体分布器。

[0046]

优选地,所述环形气体分布器的环径为所述釜式反应器内径的1/2-9/10,更优选为3/5-4/5。

[0047]

本发明中,所述环形气体分布器的环径是指所述环形气体器的开孔所在的中轴线所围成的圆的直径。

[0048]

即d

环径

=(d

内

d

外

)/2

[0049]

其中,d

内

:环形气体分布器的内径;

[0050]

d

外

:环形气体分布器的外径。

[0051]

本发明对所述气体分布器上的开孔数量没有特别限制,优选地,各个所述气体分布器相同或不同,各个所述气体分布器的开孔的数量各自独立地为4-30个,更优选为8-20个。

[0052]

本发明中,所述气体分布器相同或不同是指各个所述气体分布器的形状、大小、开孔数量、孔径等参数可以完全相同,也可以完全不同,也可以部分相同。

[0053]

优选地,在所述气体分布器上,各个所述开孔的孔径相同或不同,各个所述开孔的孔径各自独立地为1-5mm,更优选为2-3mm。

[0054]

以下针对本发明所述搅拌桨的优选的具体实施方式进行展开说明:

[0055]

优选地,所述搅拌桨的数量为1-8个,更优选为2-4个。

[0056]

优选地,相邻两个搅拌桨之间的距离l2各自独立地为所述釜式反应器内径的1/6-1,更优选为1/3-2/3。

[0057]

本发明中,所述相邻两个搅拌桨之间的距离是指将搅拌桨固定在中空搅拌轴上的位置点视为该搅拌桨的中心点,相邻两个搅拌桨之间的距离是指沿中空搅拌轴方向,相邻两个搅拌桨的中心点之间的距离。

[0058]

优选地,各个所述搅拌桨的桨径各自独立地为所述釜式反应器内径的1/4-2/3,更优选为1/3-1/2。

[0059]

本发明中,所述搅拌桨的桨径是指所述搅拌桨的桨叶在旋转过程中所扫过的圆柱体的直径。

[0060]

优选地,与所述中空搅拌轴的底部的距离最小的所述搅拌桨为径向流搅拌桨;其余任选存在的所述搅拌桨为轴向流搅拌桨。

[0061]

根据本发明的一种优选的具体实施方式,所述搅拌桨的数量为1个,即只有径向流搅拌桨,没有轴向流搅拌桨。

[0062]

优选地,所述径向流搅拌桨选自平直叶圆盘涡轮、斜叶圆盘涡轮、弯叶圆盘涡轮和半管叶圆盘涡轮,更优选为斜叶圆盘涡轮或半管叶圆盘涡轮。

[0063]

优选地,与所述中空搅拌轴的底部的距离最小的所述搅拌桨与所述中空搅拌轴的底部的距离l3为所述釜式反应器内径的1/12-1/2,更优选为1/6-1/3。

[0064]

本发明中,当所述气体分布器设置在所述中空搅拌轴的底部时,所述l3(与所述中空搅拌轴的底部的距离最小的所述搅拌桨和所述中空搅拌轴的底部的距离)即为与所述中空搅拌轴的底部的距离最小的所述搅拌桨和位于中空搅拌轴的底部的所述气体分布器之间的距离。

[0065]

根据本发明一种优选的具体实施方式,在所述筒体的外部设置有能够对所述筒体进行控温的控温夹套。

[0066]

优选地,所述控温夹套为能够装载加热介质的中空结构,且在所述控温夹套上设有加热介质进料口和加热介质出料口。

[0067]

根据本发明另一种优选的具体实施方式,在所述筒体的内壁上还设置有挡板,所述挡板的数量为2-8块,更优选为4-6块;

[0068]

优选地,各个所述挡板相同或不同,各自独立地选自长方形挡板和指形挡板,更优选为长方形挡板。

[0069]

本发明中,所述挡板相同或不同是指各个所述挡板的形状、大小等参数可以完全相同,也可以完全不同,也可以部分相同。

[0070]

在本发明第一方面所述的釜式反应器中,本发明对所述釜式反应器的内径大小、高度、容积、长径比等参数没有特别限制,本领域技术人员可以根据实际需求进行合理的选择或设计,本发明在此不再详述,并且本发明在后文的实施例部分列举了一种具体规格的釜式反应器,本领域技术人员不应理解为对本发明的限制。

[0071]

另外,本发明对所述搅拌器的运行动力来源没有特别限制,可以采用本领域常规的动力设备进行,例如为搅拌电机。

[0072]

以下结合图1和2提供本发明第一方面所述的釜式反应器的优选的具体实施方式。

[0073]

本发明的釜式反应器含有:

[0074]

筒体1,所述筒体1的上部设有物料进料口i7和物料进料口ii8,所述筒体1的下部设有气体进料口i9和物料出料口10;以及

[0075]

搅拌器;所述搅拌器设置在所述筒体1内;所述搅拌器包括中空搅拌轴2、搅拌桨5和含有开孔的气体分布器4;所述中空搅拌轴2位于所述筒体1的中轴位置,所述搅拌桨5位于所述中空搅拌轴2的外表面,并且在所述中空搅拌轴2的上部设有能够使得气体进入所述中空搅拌轴2的内部的气体进料口ii3,所述气体分布器4布置在所述中空搅拌轴2的周围且与所述中空搅拌轴2保持连通,以及至少一个所述气体分布器4设置在所述中空搅拌轴2的下部。

[0076]

优选地,至少一个所述气体分布器4设置在所述中空搅拌轴2的底部。

[0077]

优选地,设置在所述中空搅拌轴2的底部的气体分布器4与所述釜式反应器的釜底内壁的距离l1为所述釜式反应器内径的1/15-1/3,更优选为1/12-1/4。

[0078]

优选地,至少一个所述气体分布器4为环形气体分布器。

[0079]

优选地,所述环形气体分布器4的环径为所述釜式反应器内径的1/2-9/10,更优选为3/5-4/5。

[0080]

优选地,各个所述气体分布器4相同或不同,各个所述气体分布器4的开孔41的数量为4-30个,更优选为8-20个。

[0081]

优选地,各个所述开孔41的孔径相同或不同,各个所述开孔41的孔径为1-5mm,更优选为2-3mm。

[0082]

优选地,所述搅拌桨5的数量为1-8个,更优选为2-4个;

[0083]

优选地,相邻两个搅拌桨5之间的距离l2各自独立地为所述釜式反应器内径的1/6-1,更优选为1/3-2/3;

[0084]

优选地,各个所述搅拌桨5的桨径各自独立地为所述釜式反应器内径的1/4-2/3,更优选为1/3-1/2。

[0085]

优选地,与所述中空搅拌轴2的底部的距离最小的搅拌桨为径向流搅拌桨51;其余任选存在的所述搅拌桨为轴向流搅拌桨52。

[0086]

优选地,所述径向流搅拌桨51选自平直叶圆盘涡轮、斜叶圆盘涡轮、弯叶圆盘涡轮和半管叶圆盘涡轮,更优选为斜叶圆盘涡轮或半管叶圆盘涡轮。

[0087]

优选地,与所述中空搅拌轴的底部的距离最小的所述搅拌桨与所述中空搅拌轴2的底部的距离l3为所述釜式反应器内径的1/12-1/2,更优选为1/6-1/3。

[0088]

优选地,在所述筒体1的外部设置有能够对所述筒体1进行控温的控温夹套6。

[0089]

优选地,所述控温夹套6为能够装载加热介质的中空结构,且在所述控温夹套6上设有加热介质进料口11和加热介质出料口12。

[0090]

优选地,在所述筒体1的内壁上还设置有挡板13,所述挡板13的数量为2-8块,更优选为4-6块。

[0091]

优选地,各个所述挡板13相同或不同,各自独立地选自长方形挡板和指形挡板,更优选为长方形挡板。

[0092]

如前所述,本发明第二方面提供一种不饱和聚合物加氢的方法,该方法在前述第一方面所述的釜式反应器中进行,包括:

[0093]

将催化剂和不饱和聚合物溶液由位于筒体的上部的至少一个物料进料口引入至所述筒体中,以与由位于所述筒体的下部的气体进料口i引入的氢气在所述釜式反应器中进行逆流接触反应,然后由位于所述筒体的下部的物料出料口得到反应产物;

[0094]

其中,由所述釜式反应器的反应液面溢出的至少部分氢气由位于所述中空搅拌轴的上部的气体进料口ii进入至所述中空搅拌轴中,并由所述气体分布器上的开孔循环回所述筒体空间中。

[0095]

本发明中,所述反应液面是指由所述不饱和聚合物溶液、所述催化剂和所述氢气组成的反应物料在所述釜式反应器内的操作液面。

[0096]

本发明中,所述筒体空间是指不包括所述搅拌器的所述筒体内部的能够用于进行逆流接触反应的空间。

[0097]

优选地,所述逆流接触反应的条件包括:压力为2.0-7.0mpa.g,更优选为3.0-5.0mpa.g;温度为80-140,更优选为100-120℃;时间为2-15h,优选为3-14h。

[0098]

进一步优选地,所述逆流接触反应的条件包括:压力为2.0-7.0mpa.g,更优选为3.0-5.0mpa.g;温度为80-140℃,更优选为100-120℃;时间为2-5h,更优选为3-4h。

[0099]

本发明中,对所述压力的保持方式没有特别限制,可以采用本领域常规的保压方式进行,例如采用通过将釜式反应器的远传压力与釜式反应器的下部的气体进料口i进行联锁,使得所述气体进料口i能够自动开关,从而使得所述使釜式反应器内部的压力保持恒定。

[0100]

优选地,所述不饱和聚合物溶液的浓度为1-20重量%,更优选为2-10重量%。

[0101]

优选地,所述不饱和聚合物选自苯乙烯-丁二烯-苯乙烯弹性体、丁腈橡胶、苯乙烯-异戊二烯-苯乙烯弹性体、丁二烯橡胶、异戊二烯橡胶、苯乙烯-丁二烯橡胶、苯乙烯-异戊二烯橡胶。

[0102]

本发明对所述不饱和聚合物的具体结构及性质没有特别限制。

[0103]

本发明对所述不饱和聚合物溶液的溶剂没有特别限制,可以为本领域常规的用于配制不饱和聚合物溶液的有机溶剂,例如为氯苯、溴苯、甲苯、二甲苯、丙酮、丁酮等,优选为氯苯。

[0104]

优选地,所述催化剂选自铑系催化剂、钌系催化剂、钯系催化剂、铑-钌系催化剂中的至少一种,优选为铑系催化剂和铑-钌系催化剂中的至少一种。

[0105]

本发明中对所述催化剂的获得方式没有特别限制,可以通过商购获得,也可以采用本领域公知的常规制备方法制备得到,例如铑系催化剂(如三苯基膦-铑氯化物)可通过本领域常规的方法自制得到。

[0106]

优选地,所述催化剂与以其中含有的不饱和聚合物计的所述不饱和聚合物溶液的用量重量比为0.04-0.22:100;更优选为0.07-0.16:100。

[0107]

优选地,所述不饱和聚合物溶液在所述釜式反应器的筒体内流动时的雷诺数为1000-5000,更优选为2000-3000。

[0108]

本发明对所述不饱和聚合物溶液和所述催化剂的加料顺序没有特别限制,但是为了能够更加充分的进行所述逆流接触反应,优选地,先加入所述不饱和聚合物溶液,待所述不饱和聚合物溶液的雷诺数达到1000-5000,更优选为2000-3000时,再加入所述催化剂。

[0109]

以下结合图1对本发明第二方面所述的方法的优选的具体实施方式进行描述。

[0110]

本发明第二方面所述的方法包括:

[0111]

将不饱和聚合物溶液和催化剂分别由位于筒体1的上部的物料进料口i7和物料进料口ii8引入至所述筒体1中,以与由位于所述筒体1的下部的气体进料口i9引入的氢气在所述釜式反应器中进行逆流接触反应,然后由位于所述筒体1的下部的物料出料口10得到反应产物;

[0112]

其中,由所述釜式反应器的反应液面溢出的至少部分氢气由位于所述中空搅拌轴2的上部的气体进料口ii3进入至所述中空搅拌轴2中,并由所述气体分布器4上的开孔41循环回所述筒体空间中。

[0113]

本发明提供的不饱和聚合物加氢,利用本发明提供的釜式反应器,通过带有气体分布器的中空搅拌轴能够使氢气在釜式反应器内部形成自循环,从而使得氢气和不饱和聚合物溶液进行充分接触,增大了气-液传质面积,进而显著提高了不饱和聚合物的加氢效率。

[0114]

如前所述,本发明的第三方面提供了一种丁腈橡胶加氢的方法,该方法在前述第一方面所述的釜式反应器中进行,包括:

[0115]

将催化剂和丁腈橡胶溶液由位于筒体的上部的至少一个物料进料口引入至所述筒体中,以与由位于所述筒体的下部的气体进料口i引入的氢气在所述釜式反应器中进行逆流接触反应,然后由位于所述筒体的下部的物料出料口得到反应产物;

[0116]

其中,由所述釜式反应器的反应液面溢出的至少部分氢气由位于所述中空搅拌轴的上部的气体进料口ii进入至所述中空搅拌轴中,并由所述气体分布器上的开孔循环回所述筒体空间中。

[0117]

优选地,所述丁腈橡胶溶液的浓度为1-20重量%,更优选为2-10重量%。

[0118]

优选地,所述丁腈橡胶溶液中含有选自氯苯、溴苯、甲苯、二甲苯、丙酮和丁酮中的至少一种溶剂,更优选为氯苯和溴苯中的至少一种溶剂。

[0119]

需要说明的是,本发明对所述丁腈橡胶的具体结构及性质没有特别限制,适用于本领域常规的丁腈橡胶,例如所述丁腈橡胶中的结合丙烯腈结构单元的含量为10-50重量%,门尼粘度ml(1 4)100℃为30-100。

[0120]

优选地,所述催化剂与以其中含有的丁腈橡胶计的所述丁腈橡胶溶液的用量重量比为0.04-0.22:100;更优选为0.07-0.16:100。

[0121]

优选地,所述丁腈橡胶溶液在所述釜式反应器的筒体内流动时的雷诺数为1000-5000,更优选为2000-3000。

[0122]

在本发明第三方面中,所述催化剂的种类和制备方法、所述逆流接触的反应条件等均与前述第二方面所述方法中的对应相同,本发明在此不再赘述,本领域技术人员不应理解为对本发明的限制。

[0123]

以下结合图1对本发明第三方面所述的方法的优选的具体实施方式进行描述。

[0124]

本发明第三方面所述的方法包括:

[0125]

将所述丁腈橡胶溶液和催化剂分别由位于筒体1的上部的物料进料口i7和物料进料口ii8引入至所述筒体1中,以与由位于所述筒体1的下部的气体进料口i9引入的氢气在所述釜式反应器中进行逆流接触反应,然后由位于所述筒体1的下部的物料出料口10得到反应产物;

[0126]

其中,由所述釜式反应器的反应液面溢出的至少部分氢气由位于所述中空搅拌轴2的上部的气体进料口ii3进入至所述中空搅拌轴2中,并由所述气体分布器4上的开孔41循环回所述筒体空间中。

[0127]

本发明提供的丁腈橡胶加氢的方法,利用本发明提供的釜式反应器,通过带有气体分布器的中空搅拌轴能够使氢气在釜式反应器内部形成自循环,从而使得氢气和不饱和聚合物溶液进行充分接触,增大了气-液传质面积,进而显著提高了不饱和聚合物的加氢效率。

[0128]

本发明中,在没有特别说明的情况下,所述压力均为表压。

[0129]

以下将通过实例对本发明进行详细描述。

[0130]

以下实例中,在没有特别说明的情况下,所用原料均为市售品。

[0131]

以下实例中,所用不饱和聚合物为丁腈橡胶,溶剂为氯苯,丁腈橡胶购自日本瑞翁公司,牌号为4050,所述丁腈橡胶中的结合丙烯腈结构单元的含量为40重量%,门尼粘度ml

(1 4)100℃为50;

[0132]

催化剂为三苯基膦-铑氯化物,三苯基膦-铑氯化物为实验室自制(具体制备过程可参见文献low-valent complexes of rh,ir,ni,pd,andpt,inorganic syntheses,volume 28.edited by robert j.angelicicopyright1990by inorganic syntheses,inc.);

[0133]

三苯基膦-铑氯化物与丁腈橡胶的重量比为0.2:100。

[0134]

以下实例中,加氢度的测定方法为溴碘法,

[0135][0136]

以下,在没有特别说明的情况下,所述常温是指25

±

3℃,所述常压是指1个标准大气压。

[0137]

实施例1

[0138]

该实施例采用图1所示的釜式反应器进行加氢反应。

[0139]

釜式反应器的结构参数如下:

[0140]

(1)筒体:

[0141]

釜式反应器的容积为50l,内径为350mm,直筒段的长径比为1.5:1,即直筒段的高度为525mm;

[0142]

(2)搅拌器:

[0143]

气体分布器:在中空搅拌轴的底部设有如图2中所示的环形气体分布器,所述环形气体分布器距离釜式反应器釜底内壁的高度为釜式反应器内径的1/12,所述环形气体分布器的环径为釜式反应器内径的3/5,开孔数量为16个,开孔孔径均为2mm;

[0144]

搅拌桨:搅拌桨的数量为2个,自环形气体分布器向上,与环形气体分布器的距离为釜式反应器内径的1/6位置处安装1个六斜叶圆盘涡轮桨;自此六斜叶圆盘涡轮桨向上,与此搅拌桨的距离为釜式反应器内径的1/3位置处安装1个四折叶涡轮桨;2个搅拌桨的桨径均为釜式反应器内径的1/3;

[0145]

(3)挡板:在釜式反应器内的筒体内壁上设置2块长方形挡板,所述两块挡板的大小相同;

[0146]

(4)控温夹套:在釜式反应器内的筒体外部设有中空控温夹套,在所述中空控温夹套中通入160℃的热油为所述釜式反应器提供热量,以使得反应器内部能够进行接触反应。

[0147]

该实施例的具体过程如下:

[0148]

在常温常压下,首先用氯苯作为溶剂,将丁腈橡胶配制成不饱和聚合物溶液,其中氯苯与丁腈橡胶的重量比为96:4;

[0149]

将配制的不饱和聚合物溶液通过物料进料口7加入釜式反应器的筒体1内,启动搅拌器,使釜式反应器内部流体流动的雷诺数达到3000。然后通过物料进料口8向釜式反应器中加入催化剂。待催化剂投料完毕后,向釜式反应器的中空控温夹套6中通过加热介质进料口11通入热油,将釜温升高至120℃。然后打开釜式反应器下部的气体进料口i9,向釜式反应器中通入氢气,直至釜压达到3.0mpa,关闭氢气自动进料阀门,筒体内部的不饱和聚合物溶液和氢气进行逆流接触反应。反应过程中通过釜式反应器的远传压力与下部气体进料口i9的联锁,自动开关气体进料口i9,使釜式反应器内部的压力始终保持在3.0mpa;

[0150]

自反应开始(将釜压达到设定压力的时刻定为反应开始的计时起点),分别于6小时、8小时、10小时、12小时进行取样,检测不饱和聚合物的加氢度,具体结果列于表1中。

[0151]

实施例2

[0152]

采用与实施例1相似的方式,不同的是:所述搅拌桨的种类与实施例1不同,具体的:

[0153]

采用相同桨径的六半管叶圆盘涡轮桨代替实施例1中的六斜叶圆盘涡轮桨,且位置不变。

[0154]

其余均与实施例1相同,并自反应开始分别于6小时、8小时、10小时、12小时进行取样,检测不饱和聚合物的加氢度,具体结果列于表1中。

[0155]

实施例3

[0156]

采用与实施例1相似的方式,不同的是:所述气体分布器的位置与实施例1不同,具体的:

[0157]

上移中空搅拌轴,使得所述气体分布器距离釜式反应器釜底内壁的高度为釜式反应器内径的1/6。

[0158]

其余均与实施例1相同,并自反应开始分别于6小时、8小时、10小时、12小时进行取样,检测不饱和聚合物的加氢度,具体结果列于表1中。

[0159]

实施例4

[0160]

采用与实施例1相似的方式,不同的是:所述气体分布器的环径和开孔数量与实施例1不同,具体的:

[0161]

所述环形气体分布器的环径为釜式反应器内径的4/5,开孔数量为20个。

[0162]

其余均与实施例1相同,并自反应开始分别于6小时、8小时、10小时、12小时进行取样,检测不饱和聚合物的加氢度,具体结果列于表1中。

[0163]

实施例5

[0164]

采用与实施例1相似的方式,不同的是:不饱和聚合物溶液中,氯苯与丁腈橡胶的重量比为94:6,以及釜式反应器内部流体流动的雷诺数为2000,并且所述釜式反应器内部的压力始终保持为4.5mpa.g。

[0165]

其余均与实施例1相同,并自反应开始分别于6小时、8小时、10小时、12小时进行取样,检测不饱和聚合物的加氢度,具体结果列于表1中。

[0166]

对比例1

[0167]

采用与实施例1相似的方式,不同的是:所述釜式反应器的结构与实施例1不同,具体的:

[0168]

釜式反应器内部的搅拌轴为实心搅拌轴,所述搅拌轴的上部无气体进料口,所述搅拌轴的下部无气体分布器。

[0169]

其余均与实施例1相同,并自反应开始分别于6小时、8小时、10小时、12小时进行取样,检测不饱和聚合物的加氢度,具体结果列于表1中。

[0170]

对比例2

[0171]

采用与实施例1相似的方式,不同的是:釜式反应器内部的搅拌轴为实心搅拌轴,所述搅拌轴的上部无气体进料口,所述搅拌轴的下部无气体分布器。并且,所述釜式反应器内部的反应压力始终保持为6.0mpa.g。

[0172]

其余均与实施例1相同,并自反应开始分别于6小时、8小时、10小时、12小时进行取样,检测不饱和聚合物的加氢度,具体结果列于表1中。

[0173]

对比例3

[0174]

采用与实施例1相似的方式,不同的是:采用的釜式反应器的结构与实施例1不同,具体地,参考cn201482481u中实施例1的反应器进行所述逆流接触反应。

[0175]

具体地,该反应器的结构参数如下:

[0176]

釜式反应器的体积为50l,其筒体内径为300mm。在筒体内设置有中空搅拌轴,在中空搅拌轴上从上到下依次设置有四斜叶桨,和根据流体力学和空气动力学设计的自吸排气式搅拌桨,自吸排气式搅拌桨安装于中空搅拌轴的底部,自吸排气式搅拌桨与上层四斜叶桨的距离为自吸排气式搅拌桨直径的1.5倍;自吸排气式搅拌桨的直径为筒体内径的1/3;自吸排气式搅拌桨与垂直主轴呈20度夹角,与水平面呈15度夹角,自吸排气式搅拌桨的进气口倾斜角度为20度。

[0177]

其余均与实施例1相同,并自反应开始分别于6小时、8小时、10小时、12小时进行取样,检测不饱和聚合物的加氢度,具体结果列于表1中。

[0178]

表1

[0179][0180]

从上述结果能够看出,采用本发明提供的釜式反应器,利用带有气体分布器的中空搅拌轴使氢气在釜式反应器内部形成自循环,能够使得氢气与不饱和聚合物溶液充分接触,从而显著提高不饱和聚合物的加氢效率。

[0181]

特别地,通过实施例1和对比例3比较能够看出,虽然二者的加氢效率相差不大,但是本发明提供的釜式反应器具有结构简单,设计容易、加工制造及维护成本低等优点。

[0182]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。