1.本发明涉及:适于由火力发电厂、焚烧设施等燃烧设施产生的酸性废气的处理的酸性废气处理剂、酸性废气处理方法、及酸性废气处理设备。

背景技术:

2.由火力发电、废弃物焚烧等产生的燃烧废气中包含氯化氢、硫氧化物、氮氧化物等有害的酸性物质。因此,对于包含前述酸性物质的酸性废气,基于各种方法进行了用于去除前述酸性物质的处理。

3.对于前述酸性物质中的氯化氢、硫氧化物,普及了如下处理:使用熟石灰等碱性剂进行中和,通过用集尘机捕集产物的干式法、用洗涤器进行中和处理的湿式法的处理。

4.另外,对于氮氧化物,普及了基于选择性催化还原法(scr)以及无催化还原法(sncr)的处理,所述选择性催化还原法是将氨、尿素等还原剂与燃烧废气混合后用陶瓷等载体上负载有钒、铂等的催化剂分解成氮气和水的处理,所述无催化还原法是向焚烧炉内等直接喷雾氨、尿素等还原剂使氮氧化物分解的处理。

5.然而,上述的基于中和处理的处理需要中和产物的处理工序,而且需要对氮氧化物另行进行处理。

6.另外,基于scr、sncr的氮氧化物的处理存在需要使用还原剂、催化剂等、以及需要为此的设备、能量等成本的课题。

7.针对这样的课题,本发明人等提出了如下方法:使用碳酸型mg

‑

al系层状双氢氧化物,能够有效地且以更低成本处理前述酸性废气(参照专利文献1)。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开2016

‑

190199号公报

技术实现要素:

11.发明要解决的问题

12.然而,即使利用上述专利文献1中记载的处理方法,有时一氧化氮的去除处理也未必一定充分。

13.因此,使用了层状双氢氧化物的酸性废气的处理中,要求改善一氧化氮的去除效率。

14.本发明是在这样的状况下完成的,其目的在于提供:在使用层状双氢氧化物对由火力发电厂、焚烧设施等燃烧设施产生的酸性废气进行处理时,能够比以往提高一氧化氮的去除效率的酸性废气处理剂、酸性废气处理方法、及酸性废气处理设备。

15.用于解决问题的方案

16.本发明基于如下发现:mg

‑

al系层状双氢氧化物(以下也称为mg

‑

al ldh(layered double hydroxide)。)的基于氧化锰等的复合化物的优异的一氧化氮的去除性能。

17.即,本发明提供以下的[1]~[7]。

[0018]

[1]一种酸性废气处理剂,其包含mg

‑

al系层状双氢氧化物的基于氧化锰和高锰酸化合物中的至少任一者的复合化物。

[0019]

[2]根据上述[1]所述的酸性废气处理剂,其中,前述复合化物为二氧化锰复合mg

‑

al系层状双氢氧化物、及高锰酸型mg

‑

al系层状双氢氧化物中的至少任一者。

[0020]

[3]根据上述[1]或[2]所述的酸性废气处理剂,其包含碳酸型mg

‑

al系层状双氢氧化物。

[0021]

[4]一种酸性废气处理方法,其为使用上述[1]~[3]中任一项所述的酸性废气处理剂对酸性废气进行处理的方法,所述处理方法包括如下工序:工序(1),使前述酸性废气与前述酸性废气处理剂接触,并吸附前述酸性废气中的酸性物质;工序(2),使在前述工序(1)中吸附于前述酸性废气处理剂上的酸性物质脱附,再生前述酸性废气处理剂;及工序(3),回收在前述工序(2)中从前述酸性废气处理剂上脱附的酸性物质。

[0022]

[5]根据上述[4]所述的酸性废气处理方法,其中,重复进行包括前述工序(1)~(3)的处理循环,在前述处理循环的第2次及之后的至少任一个处理循环的工序(1)中,作为前述酸性废气处理剂的至少一部分使用在该处理循环以前的至少任一个处理循环的工序(2)中再生的酸性废气处理剂。

[0023]

[6]一种酸性废气处理设备,其为使用上述[1]~[3]中任一项所述的酸性废气处理剂对酸性废气进行处理的设备,所述处理设备具备如下装置:装置(1),使前述酸性废气与前述酸性废气处理剂接触,并吸附前述酸性废气中的酸性物质;装置(2),使在前述装置(1)中吸附于前述酸性废气处理剂上的酸性物质脱附,再生前述酸性废气处理剂;及装置(3),回收在前述装置(2)中从前述酸性废气处理剂上脱附的酸性物质。

[0024]

[7]根据上述[4]所述的酸性废气处理方法,其中,所述二氧化锰复合mg

‑

al系层状双氢氧化物通过不需要还原工序的制法而生成,所述二氧化锰复合mg

‑

al系层状双氢氧化物通过在高锰酸钾水溶液中添加mg

‑

al氧化物并将沉淀物过滤、干燥而生成。

[0025]

发明的效果

[0026]

通过使用本发明的酸性废气处理剂,从而能够同时对由火力发电厂、焚烧设施等燃烧设施产生的氯化氢、硫氧化物和氮氧化物等酸性废气进行去除处理,特别是,与使用以往的层状双氢氧化物的情况相比,一氧化氮的去除效率提高。

[0027]

另外,根据使用了前述酸性废气处理剂的本发明的酸性废气处理方法,能够以比以往更少的处理剂量有效地去除酸性废气,另外,能够再生利用前述酸性废气处理剂。

[0028]

另外,根据本发明的酸性废气处理装置,能够适宜地进行前述酸性废气处理方法,能够比以往更有效且低成本地处理酸性废气。

附图说明

[0029]

图1是示出实施例的酸性废气处理性能评价试验中的反应管出口气体的no

x

浓度的经时变化的图。

[0030]

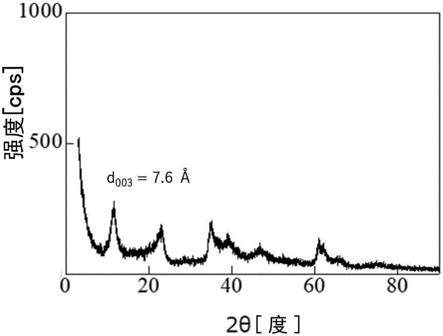

图2是合成例1的产物的粉末x射线衍射图。

[0031]

图3是合成例2的产物的粉末x射线衍射图。

[0032]

图4是co3型mg

‑

al ldh的粉末x射线衍射图。

[0033]

图5是合成例1的产物的xps图谱。

[0034]

图6是合成例2的产物的xps图谱。

具体实施方式

[0035]

以下对本发明的酸性废气处理剂、及使用了其的酸性废气处理方法以及酸性废气处理设备进行详细地说明。

[0036]

[酸性废气处理剂]

[0037]

本发明的酸性废气处理剂包含mg

‑

alldh的基于氧化锰和高锰酸化合物中的至少任一者(以下也称为mn

‑

o化合物。)的复合化物。

[0038]

如此,通过将mg

‑

alldh制成基于锰和氧的化合物(mn

‑

o化合物)的复合化物作为酸性废气处理剂使用,从而与使用以往的作为层状双氢氧化物的mg

‑

alldh等的情况相比,能够改善一氧化氮的去除效率。

[0039]

可推测这是由于:mg

‑

alldh本身虽然不易吸附一氧化氮,但在经复合化的mn

‑

o化合物的催化作用下,一氧化氮被氧化成二氧化氮,进而变得容易氧化成硝酸根离子,变得容易吸附于mg

‑

alldh的复合化物。

[0040]

锰可以取 2~ 7的氧化数,但从作为氧化催化剂的作用的观点出发,优选氧化数大者。作为前述复合化物,从合成容易性等的观点出发,例如优选:基于氧化数 4的锰的二氧化锰复合mg

‑

al层状双氢氧化物(以下也称为mno2复合mg

‑

alldh。)、或基于氧化数 7的锰的高锰酸型mg

‑

al系层状双氢氧化物(以下也称为mno4型mg

‑

alldh。)等。前述复合化物可以单独包含1种,也可以包含2种以上。

[0041]

mno2复合mg

‑

alldh的结构式由下述式(1)表示,另外,mno4型mg

‑

alldh的结构式由下述式(2)表示。

[0042]

mg1‑

x

al

x

(oh)2(mno2)

2.5x

(cl)

x

·

mh2o(1)

[0043]

mg1‑

x

al

x

(oh)2(mno4)

x

·

mh2o(2)

[0044]

前述式(1)和(2)中,通常为x=0.20~0.40、m=1~12。

[0045]

前述酸性废气处理剂中优选包含碳酸型mg

‑

al系层状双氢氧化物(以下也称为co3型mg

‑

alldh。)。

[0046]

如上述专利文献1记载,co3型mg

‑

alldh是能够适宜用于酸性废气的处理的化合物,能够有效地去除酸性废气中包含的、例如氯化氢、二氧化硫、二氧化氮等除一氧化氮以外的酸性化合物。因此,优选与前述复合化物组合使用。

[0047]

在此情况下,前述酸性废气处理剂中的前述复合化物与co3型mg

‑

alldh的含量比例没有特别限定,可根据要处理的酸性废气中包含的一氧化氮的量等酸性废气的成分组成进行适宜设定。

[0048]

co3型mg

‑

alldh还作为水滑石存在于天然产生的粘土矿物,但进行合成时,其合成方法没有特别限定,可以使用公知的方法(例如,上述专利文献1中记载的方法)。

[0049]

例如,通过边将以mg/al=2/1(摩尔比)混合了硝酸镁(mg(no3)2)和硝酸铝(al(no3)3)的水溶液保持在ph10.5,边滴加至碳酸钠(na2co3)水溶液中,从而可以得到。具体而言,可以利用下述实施例所示的方法合成。

[0050]

另外,mno2复合mg

‑

alldh和mno4型mg

‑

alldh的合成方法也没有特别限定,可以通

过将co3型mg

‑

al ldh作为原料化合物,并利用基于其嵌入的阴离子交换功能而合成。

[0051]

例如,在500℃下将co3型mg

‑

al ldh预焙烧而得到mg

‑

al氧化物后,添加至高锰酸钾(kmno4)水溶液中并混合,由此能够合成捕获了高锰酸根离子(mno4‑

)的mno4型mg

‑

al ldh。

[0052]

进而,mno4型mg

‑

al ldh在高锰酸钾(kmno4)水溶液中变为mno2复合mg

‑

al ldh。

[0053]

另外,通过将前述mno4型mg

‑

al ldh添加至氯化锰(mncl2)水溶液中并混合,从而能够合成mno2复合mg

‑

al ldh。

[0054]

前述酸性废气处理剂在不损害本发明的效果的范围内,例如可以包含氢氧化钙(熟石灰)、氧化钙、碳酸氢钠(sodium bicarbonate)、碳酸钠、氢氧化物白云石、轻烧白云石、氢氧化铝、氧化铝、氢氧化镁、氧化镁等层状双氢氧化物以外的药剂。但是,后述的酸性废气处理方法中,在再生前述酸性废气处理剂、并将其供于再利用的情况下,从再生品的纯度、回收操作等的观点出发,优选不包含这些药剂。

[0055]

[酸性废气处理方法]

[0056]

使用前述酸性废气处理剂对酸性废气进行处理的方法没有特别限定,前述酸性废气处理剂(以下也简称为处理剂。)优选适于本发明的酸性废气处理方法。

[0057]

本发明的酸性废气处理方法包括如下工序:工序(1),使酸性废气与前述处理剂接触,并吸附前述酸性废气中的酸性物质;工序(2),使在前述工序(1)中吸附于前述处理剂上的酸性物质脱附,再生前述处理剂;及工序(3),回收在前述工序(2)中从前述处理剂上脱附的酸性物质。

[0058]

根据上述那样的处理方法,可以再利用经再生的处理剂。另外,酸性物质例如溶解于水中并作为酸(水溶液)回收,该酸也可以供于工业用途等的利用。

[0059]

前述工序(1)中,一氧化氮被前述处理剂中的前述复合化物氧化,另外,通过在层状双氢氧化物的层间组入了酸性废气中的酸性物质的阴离子交换等,使前述酸性物质吸附于前述处理剂上。

[0060]

接着,前述工序(2)中,通过可逆的阴离子交换等,使吸附于前述处理剂上的前述酸性物质从该处理剂上脱附。此时的阴离子交换例如可以与co3型mg

‑

al ldh、mno2复合mg

‑

al ldh和mno4型mg

‑

al ldh的合成方法同样地、使用各种水溶液并进行混合搅拌而进行,由此,能够容易地再生处理剂。

[0061]

如此再生的处理剂可以再利用,因此能够降低酸性废气的处理成本。

[0062]

前述工序(3)中,回收在前述工序(2)中从前述处理剂上脱附的酸性物质。例如,可以溶解于水中并作为酸(水溶液)回收,前述酸也可以供于工业用途等的利用。

[0063]

如此,本发明的处理方法是不仅对前述处理剂而且对成为处理对象的酸性废气的再循环性优异的方法。

[0064]

前述处理方法中,优选:重复进行包括前述工序(1)~(3)的处理循环,在前述处理循环的第2次及之后的至少任一个处理循环的工序(1)中,作为前述处理剂的至少一部分使用在该处理循环以前的至少任一个处理循环的工序(2)中再生的处理剂。

[0065]

如此,在重复进行前述处理方法时,通过再利用在前工序中再生的处理剂,从而能够减少酸性废气的处理所需的处理剂的总用量,从而能够降低酸性废气的处理成本。

[0066]

上述那样的本发明的酸性废气的处理方法可以用1种处理剂同时对酸性废气中的

各种酸性物质进行去除处理,因此作业效率优异。特别是,通过使用前述复合化物作为处理剂,从而与现有相比能够提高一氧化氮的去除效率。

[0067]

另外,在处理时不会产生中和产物、且能够减少伴随处理所产生的废弃物的处理负荷。

[0068]

[酸性废气处理设备]

[0069]

用于使用前述酸性废气处理剂来处理酸性废气的设备没有特别限定,前述处理剂优选适用于本发明的酸性废气处理设备。

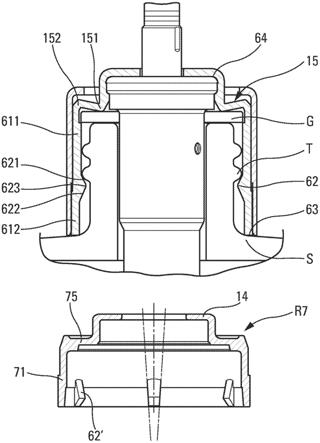

[0070]

本发明的酸性废气处理设备具备如下装置:装置(1),使酸性废气与前述处理剂接触,并吸附前述酸性废气中的酸性物质;装置(2),使在前述装置(1)中吸附于前述处理剂的酸性物质脱附,再生前述处理剂;及装置(3),回收在前述装置(2)中从前述处理剂上脱附的酸性物质。

[0071]

前述装置(1)例如可以通过在收纳有前述处理剂的容器中设置酸性废气的流通路而构成。

[0072]

前述装置(2)例如可以以如下浸渍槽的方式构成,所述浸渍槽可以对从流通酸性废气后的前述容器内取出的处理剂,利用与上述的co3型mg

‑

al ldh、mno2复合mg

‑

al ldh和mno4型mg

‑

al ldh的合成方法同样的方法,根据与mg

‑

al ldh复合化的化学种类,浸渍于各种水溶液中并进行混合搅拌。

[0073]

前述装置(3)例如可以以溶解于水中并作为酸(水溶液)回收的水溶液收纳罐的方式构成。

[0074]

前述酸性废气处理设备可以附设于火力发电、废弃物焚烧等中的燃烧设备中。例如,在对处理废弃物焚烧炉产生的酸性废气进行处理时,可以如下构成:继在焚烧炉主体的燃烧废气系统中依次设置的锅炉、废气冷却装置、集尘机之后,设置前述酸性废气处理设备,通过吸引通风机等将来自该酸性废气处理设备的经处理的废气导入烟囱中,从该烟囱释放到大气中。

[0075]

实施例

[0076]

以下对本发明进行更详细地说明,但本发明不受下述实施例限定。

[0077]

[合成例1]mno2复合mg

‑

al ldh的合成

[0078]

使用硝酸镁六水合物和硝酸铝九水合物,制备了镁浓度0.33摩尔/l、铝浓度0.17摩尔/l的混合水溶液(镁/铝=2/1(摩尔比))。

[0079]

将该混合溶液在30℃下边搅拌边滴加至浓度0.1摩尔/l的碳酸钠水溶液中。此时,通过滴加浓度1.25摩尔/l的氢氧化钠水溶液而使ph保持在10.5。

[0080]

滴加结束后,在30℃下搅拌1小时。然后,将沉淀物过滤并重复清洗后,在40℃下进行40小时减压干燥,得到co3型mg

‑

al ldh。

[0081]

将得到的co3型mg

‑

al ldh在500℃下预焙烧2小时后,在氮气气流下投入浓度0.2摩尔/l的高锰酸钾水溶液中,在30℃下搅拌6小时。然后,将沉淀物过滤并重复清洗后,将在40℃下进行40小时减压干燥而得到的产物在氮气气流下投入浓度0.1摩尔/l的氯化锰水溶液中,在30℃下搅拌3小时。然后,将沉淀物过滤并重复清洗后,在40℃下进行减压干燥,得到mno2复合mg

‑

al ldh(mg

0.62

al

0.38

(oh)2(mno2)

0.95

(cl)

0.38

·

1.13h2o)。

[0082]

[合成例2]mno2复合mg

‑

al ldh的合成

[0083]

使用硝酸镁六水合物和硝酸铝九水合物,制备了镁浓度0.33摩尔/l、铝浓度0.17摩尔/l的混合水溶液(镁/铝=2/1(摩尔比))。

[0084]

将该混合溶液在30℃下边搅拌边滴加至浓度0.1摩尔/l的碳酸钠水溶液中。此时,通过滴加浓度1.25摩尔/l的氢氧化钠水溶液而使ph保持在10.5。

[0085]

滴加结束后,在30℃下搅拌1小时。然后,将沉淀物过滤并重复清洗后,在40℃下进行40小时减压干燥,得到co3型mg

‑

al ldh。

[0086]

将得到的co3型mg

‑

al ldh在500℃下预焙烧2小时后,在氮气气流下投入浓度0.2摩尔/l的高锰酸钾水溶液中,在30℃下搅拌6小时。然后,将沉淀物过滤并重复清洗后,在40℃下进行40小时减压干燥。

[0087]

需要说明的是,通过粉末x射线衍射测定法(粉末xrd)鉴定了合成例1和合成例2中的co3型mg

‑

al ldh、mno4型mg

‑

al ldh、和mno2复合mg

‑

al ldh。对于co3型mg

‑

al ldh,图4示出粉末x射线衍射图。需要说明的是,使用的x射线衍射测定装置为rigaku corporation制“rint

‑

2200vhf”,作为特性x射线,使用cukα射线(1.5418a)进行测定。另外,对于基于mn

‑

o化合物的复合化物,也示出基于电感耦合等离子体发光光谱分析法(icp

‑

aes)的元素分析值。另外,合成例1和合成例2中的mno4型mg

‑

al ldh、和mno2复合mg

‑

al ldh通过使用x射线光电子能谱法(xps)来确定mn的氧化数而鉴定。

[0088]

[酸性废气处理性能评价试验]

[0089]

(实施例1)

[0090]

将合成例1中得到的mno2复合mg

‑

al ldh1.0g填充于管状电炉的反应管(内径16mm)内的玻璃棉上。将管状电炉的设定温度设为170℃,通过质量流量控制器对试验气体(载气:氮气、一氧化氮气体浓度150volppm、氧气浓度10vol%)进行流量调整,以线速度1.0m/分钟流入反应管中。利用基于恒电位电解法的燃烧废气分析计(testo se&co.kgaa制)测定了反应管的出口气体的no

x

浓度的经时变化(90分钟)。

[0091]

(比较例1)

[0092]

实施例1中,将mno2复合mg

‑

al ldh变更为合成例1的合成过程中得到的co3型mg

‑

al ldh,除此以外与实施例1同样地进行评价试验。

[0093]

图1中图示出实施例1和比较例1中的反应管的出口气体的no

x

浓度的经时变化。

[0094]

另外,由no

x

浓度的累积浓度求出试验气体中的一氧化氮气体的反应率,结果:实施例1为91.5vol%、比较例1为2.2vol%。

[0095]

由这些结果明确了:二氧化锰与mg

‑

al系层状双氢氧化物的复合化物比co3型mg

‑

al ldh的一氧化氮的去除性能优异。

[0096]

[基于合成例1和合成例2的mno2复合mg

‑

al ldh的存在比的分析]

[0097]

图2和图3中示出基于合成例1和合成例2的产物的粉末x射线衍射图。另外,图5和图6中示出基于合成例1和合成例2的产物的xps图谱。

[0098]

从元素分析值来看,合成例1和合成例2的产物的mg/al摩尔比分别为1.9和1.6,与初始mg/al摩尔比2.0基本上一致。

[0099]

根据图2和图3的粉末x射线衍射图,示出了均归属于ldh的x射线峰,确认了晶面间距(d 003)为任意产物均具有ldh结构。

[0100]

根据图5和图6的xps图谱,确认了源自mno2的mn(iv)的峰,从峰面积确认了相对于

mn的总量均存在95%以上的mn(iv)。

[0101]

根据这些结果,确认了:即使如合成例2那样没有投入合成例1所示的氯化锰水溶液的还原工序,也能够合成mno2复合mg

‑

alldh。

[0102]

需要说明的是,可认为合成例2中的mno2复合mg

‑

alldh如下生成。

[0103]

首先,将co3型mg

‑

alldh在500℃下预焙烧2小时后,将生成的mg

‑

al氧化物(mg1‑

x

al

x

o

1 x/2

)在氮气气流下投入浓度0.2摩尔/l的高锰酸钾水溶液中,在30℃下搅拌6小时时,如式(3)所示,生成mno4型mg

‑

alldh(mg1‑

x

al

x

(oh)2(mno4)

x

)。

[0104]

mg1‑

x

al

x

o

1 x/2

xmno4‑

(1 x/2)h2o

[0105]

→

mg1‑

x

al

x

(oh)2(mno4)

x

xoh

‑

(3)

[0106]

进而,在高锰酸钾水溶液中,发生式(4)所示的反应,生成mno2型mg

‑

alldh(mg1‑

x

al

x

(oh)2(mno2)

x

)。

[0107]

mg1‑

x

al

x

(oh)2(mno4)

x

x/2h2o

[0108]

→

mg1‑

x

al

x

(oh)2(mno2)

x

3/4xo2 xoh

‑

(4)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。