1.本发明涉及半导体制造技术领域,尤其涉及一种膜层固化装置。

背景技术:

2.随着半导体制造工艺的不断进步,特别是最小线宽进入到20nm以下,间隙填充(gap fill)的深宽比越来越大(例如深宽比大于20),这就使得传统的化学气相沉积工艺(chemical vapour deposition,cvd)在无空洞(void free)间隙填充方面面临越来越大的挑战。为了解决这一问题,fcvd(flow-able cvd,可流动cvd)工艺被开发出来。fcvd工艺形成的薄膜具有类似液体的流动性,形成的薄膜密度接近于高密度等离子体化学气相沉积工艺(hdp cvd)形成的薄膜密度,从而可以实现从间隙底部到顶部的完全无空洞填充。

3.传统fcvd工艺中的固化装置内部采用长条形的光源作为固化光源,为了使得固化光均匀的照射衬底表面,需要对固化光源进行旋转。然而,安装有固化光源的灯箱通常体积大且重量重,灯箱的旋转需要强力的马达和皮带带动,这样无疑增大了工艺成本和固化装置的结构复杂度。另外,长时间的旋转还容易导致灯箱的电源接头和信号线松脱,引起机台报警。不仅如此,随着使用时间的延长,长条形的光源在发光强度和发光均匀性方面都会变差,一方面,导致固化后薄膜的均匀性较差;另一方面,当前的机台设置里并没有有效的监测和调整机制,只能通过定期更换新的光源来确保工艺的稳定进行,这无疑会降低机台产能、增加机台运行成本。

4.因此,如何在简化固化装置结构的同时,提高固化后膜层厚度的均匀性,是当前亟待解决的技术问题。

技术实现要素:

5.本发明提供一种膜层固化装置,用于解决现有的膜层固化装置结构复杂、且固化后膜层厚度均匀性较差的问题。

6.为了解决上述问题,本发明提供了一种膜层固化装置,其特征在于,包括:

7.支撑台,用于承载衬底,所述衬底表面具有一膜层;

8.光源组件,位于所述支撑台上方,所述光源组件包括朝向所述支撑台设置、且投影覆盖整个所述膜层的出光面的光源阵列,所述光源阵列包括均匀分布于所述出光面上的多个点状光源,所述光源阵列发射的光线能够均匀照射整个所述膜层,以提高所述膜层固化后的厚度分布均匀性。

9.可选的,所述出光面为圆形;

10.所述光源阵列中的多个所述点状光源沿所述出光面的径向方向呈多圈圆环排布。

11.可选的,所述光源组件还包括位于所述光源阵列背离所述支撑台一侧的反射器,用于反射所述光源阵列发射的光线。

12.可选的,所述反射器的数量为多个,且多个所述反射器与多个所述点状光源一一对应。

13.可选的,所述光源组件还包括与多个所述点状光源一一对应的多个传感器,所述传感器用于检测与其对应的所述点状光源发射的光线的强度。

14.可选的,所述反射器的截面呈圆弧状,且所述反射器罩于所述点状光源上方;

15.所述传感器安装于所述反射器朝向所述点状光源的表面;或者,所述反射器中具有一开口,所述传感器嵌于所述开口内。

16.可选的,所述光源组件还包括控制器,所述控制器连接所述光源阵列与多个所述传感器,用于根据所述传感器检测到的光线的强度调整所述光源阵列中的所述点状光源的发光强度。

17.可选的,还包括反馈组件,所述反馈组件连接所述控制器,用于获取固化后所述膜层的厚度分布,并根据所述膜层的厚度分布通过所述控制器调整所述点状光源的发光强度。

18.可选的,所述反馈组件采用如下公式计算一所述点状光源的输入功率调整幅度:

19.输入功率调整幅度=影响系数

×

(实际膜厚-目标膜厚)

20.其中,影响系数是与所述点状光源的固化性能相关的常数,实际膜厚是所述反馈组件获取的所述膜层中与待调整的所述点状光源对应区域的厚度,目标膜厚是预设的固化后所述膜层所需的厚度。

21.可选的,所述点状光源发射的光线的主波峰波长为380nm~400nm。

22.本发明提供的膜层固化装置,通过在出光面上设置光源阵列,且所述光源阵列包括均匀分布于所述出光面上的多个点状光源,从而使得所述光源阵列发射的光线能够均匀照射至衬底上的整个膜层表面,一方面,无需对光源进行复杂的旋转操作,简化了所述膜层固化装置的整体结构和运行成本;另一方面,能够提高所述膜层的整个表面获取到的光照强度的均匀性,从而使得固化后所述膜层厚度分布的均匀性得到极大的改善,提高了膜层质量,为后续工艺的顺利进行奠定了基础。

附图说明

23.附图1是本发明具体实施方式中膜层固化装置的整体结构示意图;

24.附图2是本发明具体实施方式中光源阵列的结构示意图;

25.附图3是本发明具体实施方式中反射器的结构示意图;

26.附图4是本发明具体实施方式在固化后获取的膜层的厚度分布图;

27.附图5是本发明具体实施方式中根据膜层的厚度分布图调整所述光源阵列中点状光源输入功率的示意图。

具体实施方式

28.下面结合附图对本发明提供的膜层固化装置的具体实施方式做详细说明。

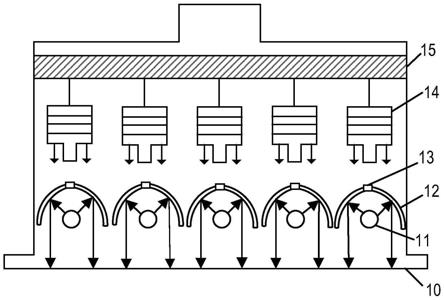

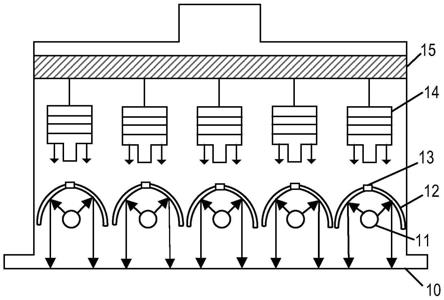

29.本具体实施方式提供了一种膜层固化装置,附图1是本发明具体实施方式中膜层固化装置的整体结构示意图,附图2是本发明具体实施方式中光源阵列的结构示意图。如图1和图2所示,本具体实施方式提供的膜层固化装置,包括:

30.支撑台,用于承载衬底,所述衬底表面具有一膜层;

31.光源组件,位于所述支撑台上方,所述光源组件包括朝向所述支撑台设置、且投影

覆盖整个所述膜层的出光面10的光源阵列,所述光源阵列包括均匀分布于所述出光面10上的多个点状光源11,所述光源阵列发射的光线能够均匀照射整个所述膜层,以提高所述膜层固化后的厚度分布均匀性。

32.具体来说,采用呈阵列排布的多个所述点状光源11作为所述膜层的固化光源,能够避免线状光源各个区域光强分布不均导致的固化后膜层厚度分布不均的情况。所述出光面10沿竖直方向上的投影覆盖整个所述膜层的表面,所述光源阵列中的所有所述点状光源11均匀分布于所述出光面10,所述光源阵列可以分布于所述出光面10的整个表面,也可以仅分布于所述出光面10的部分区域,只要确保在控制所述光源阵列中的所有所述点状光源11同时发光时,所述光源阵列发射的光线能够均匀照射整个所述膜层的表面,即所述膜层中各区域获得的光照强度相同。所述膜层中各区域获得的光照强度相同,能够避免因所述膜层中不同区域获得的光照强度不同所导致的固化后的所述膜层的厚度分布不均。所述光源阵列排列的具体形状,可以根据所述膜层的形状进行设置。为了进一步提高所述光源阵列照射光线的均匀性,可选的,所述光源阵列呈圆形排布。圆形的所述光源阵列的具体尺寸,本领域技术人员可以根据实际需要进行设置,可选的,圆形的所述光源阵列的直径为20cm~60cm,例如35cm~40cm。

33.本具体实施方式中的所述点状光源11可以是但不限于紫外光源,本领域技术人员可以根据实际需要进行选择,例如根据待固化的所述膜层的性质。在本具体实施方式中,所述光源阵列中的所有所述点状光源11均相同,即所有所述点状光源的长度、直径、材质、工作电压、功率、发射的光线的波长均相同。例如,在本具体实施方式中,所有的所述点状光源11的长度均为1cm~2cm,直径均为0.8cm~1cm,材质均为石英汞灯,工作电压均为220v~380v,功率均为3.6kw~15kw。

34.可选的,所述点状光源11发射的光线的主波峰波长为380nm~400nm。

35.具体来说,通过将所述光源阵列中所有所述点状光源11发射的光线的主波峰波长限制在380nm~400nm范围内,可以保证各所述点状光源11发射的光线仅具有单一波峰,从而进一步提高所述光源阵列照射所述膜层的光强均匀性。

36.可选的,所述出光面10为圆形;

37.所述光源阵列中的多个所述点状光源11沿所述出光面10的径向方向呈多圈圆环排布。

38.举例来说,如图2所示,所述光源阵列呈三圈圆环排布,且在沿所述出光面10的径向方向上,各圈圆环依次嵌套:最内圈中有且仅有一个所述点状光源11,环绕所述最内圈外围设置的中圈中具有排布呈环状的8个所述点状光源11,环绕所述中圈外围设置的最外圈中具有排布呈环状的16个所述点状光源11。以上仅是举例说明,本领域技术人员也可以根据实际需要采用其他的方式排布多个所述点状光源11。本具体实施方式中的多圈是指两圈及两圈以上。

39.可选的,所述光源组件还包括位于所述光源阵列背离所述支撑台一侧的反射器12,用于反射所述光源阵列发射的光线。

40.可选的,所述反射器12的数量为多个,且多个所述反射器12与多个所述点状光源11一一对应。

41.附图3是本发明具体实施方式中反射器的结构示意图。具体来说,如图1和图3所

示,所述光源组件中具有与多个所述点状光源11一一对应的多个所述反射器12。由于所述点状光源11发射的光线除了射向所述出光面10,还会射向空间其他方向,本具体实施方式通过在每一所述点状光源11上方设置一所述反射器12,可以将所述点状光源11射向其他方向的所述光线反射至所述出光面10,从而提高了所述光源阵列的光线利用率。所述反射器12的材质可以是但不限于镀膜光学石英玻璃。举例来说,所述反射器12可以由两块弧形的镀膜光学石英玻璃组合构成,两块弧形的镀膜光学石英玻璃构成的所述反射器12的形状可以是如图3所示的弧形罩状结构,罩于所述点状光源11上方,以将所述点状光源11发射至侧面和/或上方的光线反射至所述出光面10,并经所述出光面10照射至所述膜层。本领域技术人员也可以根据实际需要选择一整块圆弧形的镀膜光学石英玻璃作为所述反射器12。

42.所述反射器12的具体尺寸本领域技术人员可以根据实际需要进行设定,例如根据所述点状光源11的尺寸设定。在本具体实施方式中,弧形罩状结构的所述反射器12的高度h为0.4cm~1cm,长度l为2cm~4cm,宽度w为3cm~4cm(当采用两块弧形的镀膜光学石英玻璃组合构成所述反射器12时,每块所述镀膜光学石英玻璃的宽度可以为2cm~4cm,横截面半径为6-12cm),厚度为1mm~1.5mm。

43.本具体实施方式中是以设置与多个所述点状光源11一一对应的多个所述反射器12为例进行说明。本领域技术人员也可以根据实际需要,在所述光源组件中设置且仅设置一个反射器,所述反射器同时罩住所述光源阵列中的所有所述点状光源,以进一步简化所述膜层固化装置的结构。

44.可选的,所述光源组件还包括与多个所述点状光源11一一对应的多个传感器13,所述传感器13用于检测与其对应的所述点状光源11发射的光线的强度。

45.具体来说,通过针对每一所述点状光源11设置一用于检测其发射光强的所述传感器13,可以实时对所述点状光源11的发光状态进行监测,便于根据实际需要调整所述点状光源11的输入功率,在提高所述膜层固化装置使用灵活性的同时,也能进一步提高固化后所述膜层的厚度分布均匀性。

46.本具体实施方式中,所述传感器13的具体型号本领域技术人员可以根据实际需要进行选择,只要能实现对所述点状光源11的发射光线的强度进行检测即可。例如,所述传感器13的型号可以为:gy-39,所述传感器13使用的芯片为max440039、bme280和mcu组合芯片,供电电源为3v~5v电源,所述传感器13的截面尺寸为24.3mm

×

26.7mm,所述传感器13与外界通信的方式为mcu_iic/mcu_串口/传感器芯片iic总线。采用上述型号的所述传感器13,可以在较宽的温度范围内检测所述点状光源11的光强,且所能检测的光强的范围较广,且响应速度快。

47.可选的,所述反射器12的截面呈圆弧状,且所述反射器12罩于所述点状光源11上方;

48.所述传感器13安装于所述反射器12朝向所述点状光源11的表面;或者,所述反射器12中具有一开口,所述传感器13嵌于所述开口内。

49.具体来说,为了不影响所述点状光源11发射的光线自所述出光面10射向所述膜层,所述传感器13可以位于弧形罩状结构的所述反射器12的顶部,例如固定于所述反射器12朝向所述点状光源11的内表面,或者嵌入所述反射器12的所述开口内。当所述反射器12由两块镀膜光学石英玻璃构成时,所述开口为两块镀膜光学石英玻璃之间的间隙。当所述

反射器由一整块镀膜光学石英玻璃构成时,所述开口位于镀膜光学石英玻璃的顶部。

50.可选的,所述光源组件还包括控制器15,所述控制器15连接所述光源阵列与多个所述传感器13,用于根据所述传感器13检测到的光线的强度调整所述光源阵列中的所述点状光源11的发光强度。

51.可选的,还包括反馈组件,所述反馈组件连接所述控制器15,用于获取固化后所述膜层的厚度分布,并根据所述膜层的厚度分布通过所述控制器15调整所述点状光源11的发光强度。

52.可选的,所述反馈组件采用如下公式计算一所述点状光源11的输入功率调整幅度:

53.输入功率调整幅度=影响系数

×

(实际膜厚-目标膜厚)

54.其中,影响系数是与所述点状光源11的固化性能相关的常数,实际膜厚是所述反馈组件获取的所述膜层中与待调整的所述点状光源11对应区域的厚度,目标膜厚是预设的固化后所述膜层所需的厚度。

55.附图4是本发明具体实施方式在固化后获取的膜层的厚度分布图,附图5是本发明具体实施方式中根据膜层的厚度分布图调整所述光源阵列中点状光源输入功率的示意图。具体来说,所述反馈组件可以检测固化后所述膜层40的厚度分布,并根据当前所述膜层40的膜层厚度分布通过所述控制器15调整下次固化过程中所述点状光源11的发光强度。例如,可以将所述光源阵列划分为多个光照区域,每一所述光照区域中具有一个或者两个以上的所述点状光源11,所述控制器15可以控制一个所述光照区域内所有所述点状光源11的发光强度同时改变。所述膜层40也可以划分为与多个所述光照区域一一对应的多个膜厚区域。固化过程结束后,当所述反馈组件检测到所述膜层40中的第一膜厚区域401的厚度高于当前所述膜层40的平均厚度时,则根据上述公式计算出与所述第一厚膜区域401对应的第一光照区域111的输入功率调整幅度,例如计算得到输入功率调整幅度为-10%,则在下一次固化过程中控制所述控制器15传输至所述第一光照区域111内的所有所述点状光源11的输入功率降低10%。当所述反馈组件检测到所述膜层40中的第二膜厚区域402的厚度低于当前所述膜层40的平均厚度时,则根据上述公式计算出与所述第二膜厚区域402对应的第二光照区域112的输入功率调整幅度,例如计算得到输入功率调整幅度为10%,则在下一次固化过程中控制所述控制器15传输至所述第二光照区域112内的所有所述点状光源11的输入功率提高10%。所述控制器15与所述点状光源11之间还具有用于驱动所述点状光源11发射紫外光的磁控管14。

56.本具体实施方式是以检测固化后膜层厚度的分布来调整下一次固化过程的点状光源输入功率为例进行说明。本领域技术人员也可以根据实际需要,在固化的过程中,实时检测已固化部分的膜层厚度分布,从而实时调整所述点状光源的输入功率,实现对所述膜层表面不同区域光照强度的实时调整。

57.所述影响系数是与所述点状光源11的固化性能相关的常数,其具体的数值,本领域技术人员可以根据实际需要预先设定,也可以通过收集所述点状光源11固化所述膜层的过程中相关的参数来确定。举例来说,所述影响系数是根据所述点状光源11的输入功率、所述点状光源11发射光线的光强、以及采用所述点状光源11固化后的所述膜层的厚度这三者之间的关系确定的。

58.本具体实施方式提供的膜层固化装置,通过在出光面上设置光源阵列,且所述光源阵列包括均匀分布于所述出光面上的多个点状光源,从而使得所述光源阵列发射的光线能够均匀照射至衬底上的整个膜层表面,一方面,无需对光源进行复杂的旋转操作,简化了所述膜层固化装置的整体结构和运行成本;另一方面,能够提高所述膜层的整个表面获取到的光照强度的均匀性,从而使得固化后所述膜层厚度分布的均匀性得到极大的改善,提高了膜层质量,为后续工艺的顺利进行奠定了基础。

59.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。